Жидкость для гидравлического разрыва пласта, включающая блоксополимер, содержащий по меньшей мере один водорастворимый блок и один гидрофобный блок

Иллюстрации

Показать всеИзобретение относится к жидкости для гидравлического разрыва пласта, включающей водную жидкость и блоксополимер, содержащий, по меньшей мере, один водорастворимый блок и один гидрофобный блок, которая особенно пригодна для использования в диапазонах высоких температур, больше чем 180°С. Технический результат - создание жидкости для разрыва пласта, вязкость которой является стабильной при высоких температурах, обладающей свойствами суспендировать и транспортировать расклинивающие наполнители, почти не вызывающей повреждения пласта и сохраняющей эффективность при воздействии различных химических условий. 2 н. и 29 з.п. ф-лы, 6 табл.

Реферат

Настоящее изобретение относится к жидкости для гидравлического разрыва пласта, включающей блоксополимер, содержащий по меньшей мере один водорастворимый блок и один гидрофобный блок.

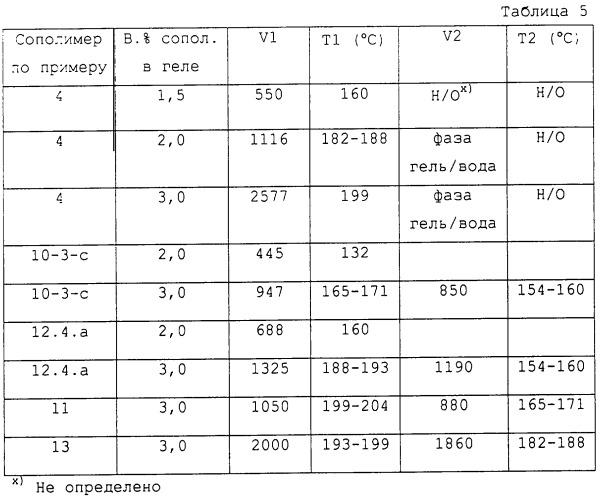

Хорошо известно, что производительность нефтяных скважин, скважин природного газа и геотермальных скважин может быть значительно повышена посредством технологий гидравлического разрыва пласта. Эти технологии известны в этой области техники и в общем случае содержат введение водного раствора водорастворимого полимера (например, Guar Gum), в котором суспендированы "расклинивающие наполнители" (например, крупный песок или спеченный боксит, или синтетические керамические материалы), в буровую скважину под чрезвычайно высокими давлениями в структуру породы, в которой находятся нефть, газ или пар. Таким образом, создаются мелкие трещины в породе и удерживаются открытыми посредством суспендированных частиц после того, как жидкость отсасывается. Нефть, газ или пар могут затем проходить через пористую зону в скважину. Примерами области техники, относящейся к технологиям разрыва пласта, являются патент США 6,169,058, патент США 3,974,077 и патент США 3,888,312.

Полисахариды, например, гуаровая смола и ее производные, являются наиболее широко используемыми водорастворимыми полимерами для гидравлического разрыва пласта. Примерами области техники, относящейся к гуаровой смоле, являются патент США 5,697,444, патент США 5,305,837 и патент США 5,271,466. Вязкоупругие гели образуются посредством химического связывания или поперечного сшивания цепей полимера гуаровой смолы. В результате получают более упорядоченную сетчатую структуру, которая повышает эффективный молекулярный вес и посредством этого вязкость. Поверхностно-активные вещества и синтетические полимеры также были описаны в патентной литературе и используются как гелеобразователи в жидкостях для разрыва пласта, когда они присутствуют в достаточной концентрации для производства стабильных высоковязких вязкоупругих гелей. Примерами области техники, относящейся к поверхностно-активным веществам и синтетическим полимерам, являются патент США 5,551,516, патент США 6,013,185, патент США 6,004,466 и Международный патент WO/056497.

Стабильность вязкости различных растворов водорастворимых полимеров, как функция времени и температуры, является критической для успешных применений гидравлического разрыва пласта в области нефтяных месторождений. Они должны сохранять достаточные свойства суспензии, чтобы эффективно доставить и поместить расклинивающие наполнители на заданную поверхность распространения трещин, в типичных условиях высоких давления и температуры, которые имеют место в нисходящем отверстии буровой скважины. Процесс разрыва пласта сам по себе является относительно кратковременным, протекающим типично несколько часов, но иногда в течение более длительного периода в тяжелых случаях.

Имеются другие важные характеристики, которые должны соответствовать определенным требованиям для успешного процесса разрыва пласта. Жидкость для разрыва пласта должна сохранять способность к суспендированию расклинивающих наполнителей и транспортировки при сложном сочетании реологических условий, которые представлены изменениями давления, скорости сдвига и температуры, когда жидкость для разрыва пласта подается со стадии смешения вниз по буровой скважине и в распространяющиеся трещины разрыва породы. Необходимо, чтобы жидкость обладала свойствами предсказуемого снижения вязкости и свойствами снижения трения для того, чтобы эффективно подавать ее на длинные расстояния вниз по буровой скважине при более высоком сдвиге. Один раз на поверхности распространения трещин жидкость будет испытывать влияние низких сдвиговых усилий в условиях высоких давления и температуры. Это имеет место там, где свойства суспендирования являются решающими для обеспечения надлежащей укладки расклинивающих наполнителей в трещину при минимальном выпадении или осаждении расклинивающих наполнителей, что может вызвать неэффективный разрыв, когда давление будет снижено.

В дополнение к реологическим требованиям при изменяющихся сдвиге, давлении и температуре жидкость также подвергается влиянию различных химических условий, которые зависят от состава пласта на конкретном участке буровой скважины. Они включают рН (кислотные или щелочные материалы), соляной раствор (содержание соли), твердость (содержание минерала), варианты сырой нефти и природного газа, причем эта жидкость входит в контакт и абсорбируется, когда она проходит через распространяющийся разрыв.

Последним главным соображением является повреждение пласта, когда трещина разрыва заполнена и расклинивающие наполнители размещены надлежащим образом. Большое усилие производится для того, чтобы удалить так много компонента гель-жидкость, как только возможно, для того, чтобы уменьшить количество остатка (полимерного или поверхностно-активного), который остается позади в поверхностях пласта и канала для расклинивающего наполнителя. Часть его будет, естественно, "просачиваться" в окружающий пласт в течение процесса разрыва. Этот остаток может уменьшить эффективность производительности, полученной посредством процесса разрыва пласта, путем создания пробок в мелкой пористости, которая присутствует на поверхности трещины разрыва и в канале. Это в общем известно как повреждение пласта. Требуется свести к минимуму это условие для того, чтобы достичь максимума производительности скважины, полученной в результате процесса разрыва пласта. Обычно используются ферментативные или химические "разрушители" (пример в этой области техники: патент США 5,697,444), когда работа производится с гелями гуаровой смолы для того, чтобы произвести деполимеризацию полимера, что понижает вязкость и дает возможность возврата большего количества жидкости обратно через буровую скважину, хотя часть оставшегося полимера остается. Поверхностно-активные системы, наиболее широко известные, рассчитаны на контакт с углеводородом пласта (сырая нефть или сжиженный газ), как на природный разрушающий механизм для понижения вязкости. Делались заявления, что при этом типе системы фактически не остается остатка в пласте. В промышленности в основном упоминают термин "проницаемость" для описания относительного повреждения пласта. Величина 100% возврата-проницаемости означает, что проницаемость пласта равна ее первоначальной величине перед воздействием разрывающего пласт полимера или поверхностно-активного вещества. Более низкое число будет обозначать уменьшение проницаемости пласта (повреждение пласта), вызываемое оставшимся полимером. На практике наилучшая традиционная система очистки гуаровой смолы приводит в результате максимально к проницаемости 75%, в то время как заявлено, что в системах поверхностно-активных веществ эти величины составляют 95-100%. В промышленности также используется термин "проводимость" для обозначения относительной проницаемости поверхности с трещинами, заполненными расклинивающими наполнителями, которая сопровождает работу по разрыву.

Одной из основных задач настоящего изобретения является создание жидкости для разрыва пласта, вязкость которой является стабильной при высоких температурах, таких как 190°С, предпочтительно 200°С и даже выше.

Другой задачей изобретения является создание жидкости для разрыва пласта, которая обладает свойствами достаточной способности суспендировать расклинивающие наполнители и их транспортирования.

Другой задачей изобретения является создание жидкости для разрыва пласта, которая не вызывает или почти не вызывает повреждения пласта.

Другой задачей изобретения является создание жидкости для разрыва пласта, которая сохраняет эффективность, когда подвергается воздействию различных химических условий.

Эти задачи и другие, которые появятся впоследствии, достигаются посредством использования жидкости для гидравлического разрыва пласта, включающей блоксополимер, содержащий по меньшей мере один блок, водорастворимый по природе, и по меньшей мере один блок, преимущественно гидрофобный по природе. Более точно, изобретение относится к составу жидкости для гидравлического разрыва пласта, включающему:

а) водную жидкость, и

b) блоксополимер, содержащий по меньшей мере один блок, водорастворимый по природе и содержащий гидрофобные звенья, и по меньшей мере один блок, преимущественно гидрофобный по природе, образующий вязкоупругий гель в указанной водной жидкости.

В соответствии с первым воплощением сополимер содержит только один гидрофобный блок и один водорастворимый блок. В соответствии с другим воплощением сополимер содержит водорастворимый блок, имеющий гидрофобную группу на каждом конце, или сополимер содержит гидрофобный блок, имеющий водорастворимую группу на каждом конце.

В последующем описании выражение "блок, водорастворимый по природе" нужно понимать так, что оно означает полимерный блок, содержащий ряд гидрофильных групп, достаточных для того, чтобы получить водорастворимый блок, хорошо растворимый в воде. Растворимость в воде водорастворимого блока означает блоксополимер, содержащий такой водорастворимый блок, который при смешивании с водой создает полупрозрачную монофазную систему. Обычно такая полупрозрачная монофазная система получается из водорастворимого блока, содержащего по меньшей мере 30%, предпочтительно по меньшей мере 50% по весу гидрофильных звеньев по отношению к общему количеству звеньев водорастворимого блока. Блок, водорастворимый по природе, является, следовательно, растворимым в воде. Термин "звено" следует понимать так, что он означает часть блока, соответствующую мономерному звену.

Аналогично, выражение "блок, преимущественно гидрофобный по природе" нужно понимать так, что оно означает полимерный блок, предпочтительно содержащий по меньшей мере 67% по весу гидрофобных звеньев по отношению к общему количеству звеньев. Блок, преимущественно гидрофобный по природе, не растворяется в воде. Этот блоксополимер, содержащий по меньшей мере один блок, водорастворимый по природе, и по меньшей мере один блок, преимущественно гидрофобный по природе, образует вязкоупругий гель, когда он находится в растворе в воде.

Термин "вязкоупругий гель" нужно понимать так, что он означает жидкую среду, для которой модуль вязкости G’’ и модуль упругости G’ являются такими, что G’>G’’. Поведение геля проявляется в виде порога потока и даже, в некоторых случаях, имеет эффект повышения вязкости (увеличение вязкости с потоком). Этот эффект геля достигается, когда концентрация полимера превышает определенный порог, называемый критической концентрацией гелеобразования.

Блоксополимеры в соответствии с настоящим изобретением имеют преимущество в том, что делают водную среду вязкоупругой, когда они используются только в небольших количествах по отношению к водной среде. Сополимер может быть использован в указанной гидравлической жидкости при концентрации выше, чем 0,1% по весу, более предпочтительно между 0,5 и 10% по весу и еще более предпочтительно при концентрации от 1 до 5% по весу.

Подходящие вязкоупругие свойства сополимеров в соответствии с настоящим изобретением могут быть получены путем выбора природы растворимых блоков и природы преимущественно гидрофобных блоков, причем по меньшей мере один гидрофильный блок должен содержать гидрофобные группы в соответствующем количестве.

В соответствии с одним воплощением изобретения весовое отношение блока, водорастворимого по природе, к полностью гидрофобному блоку составляет между 95/5 и 20/80, еще более предпочтительно между 90/10 и 40/60.

В соответствии с первым вариантом получения блоки, водорастворимые по природе, и блоки, преимущественно гидрофобные по природе, вышеуказанных сополимеров могут быть образованы при сополимеризации гидрофильных и гидрофобных мономеров. Количества гидрофильных и гидрофобных звеньев в каждом из указанных блоков могут затем быть отрегулированы посредством соответствующих содержаний гидрофильных мономеров и гидрофобных мономеров во время полимеризации блоков.

Таким образом, блоки, преимущественно гидрофобные по природе, могут быть образованы при сополимеризации гидрофобных мономеров и гидрофильных мономеров, причем гидрофильные мономеры присутствуют в количестве менее чем 33% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 2 и 15% по отношению к общему весу звеньев гидрофобного блока.

Кроме того, блоки, водорастворимые по природе, могут быть образованы при сополимеризации гидрофильных мономеров и гидрофобных мономеров, причем гидрофобные мономеры присутствуют в количестве менее чем 70% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 50 и 10% по отношению к общему весу звеньев водорастворимого блока.

В соответствии со вторым вариантом получения блоки, водорастворимые по природе, могут быть образованы:

- при полимеризации мономеров, которые могут стать гидрофильными посредством гидролиза, и возможно не гидролизуемых гидрофобных мономеров и/или гидрофильных мономеров, и затем

- при гидролизе полученного полимера.

Во время гидролиза звенья, соответствующие гидролизуемым мономерам, гидролизуются в гидрофильные звенья.

Количества гидрофильных и гидрофобных звеньев в каждом из указанных блоков затем регулируются посредством количества каждого типа мономера и степени гидролиза.

В соответствии со вторым вариантом могут быть рассмотрены различные способы осуществления.

В соответствии с первым способом осуществления блоки могут быть получены посредством:

- гомополимеризации гидрофобных мономеров, которые могут стать гидрофильными посредством гидролиза, и

- частичного гидролиза полученного гомополимера до такой степени, что при этом может быть получено:

либо, в случае блоков, преимущественно гидрофобных по природе, количество гидрофильных звеньев менее чем 33% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 2 и 15% по отношению к общему весу звеньев гидрофобного блока,

либо, в случае блоков, водорастворимых по природе, количество гидрофобных звеньев менее чем 70% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 25 и 50% по отношению к общему весу звеньев водорастворимого блока.

В соответствии со вторым способом осуществления блоки могут быть получены посредством:

- сополимеризации гидрофобных мономеров, которые могут стать гидрофильными посредством гидролиза, и гидрофобных мономеров, которые не могут стать гидрофильными посредством гидролиза, и затем

- полного или частичного гидролиза полученного полимера.

В соответствии со вторым способом осуществления количество гидрофильных и гидрофобных звеньев может зависеть от двух критериев, а именно содержания различных типов мономеров и степени гидролиза.

Если гидролиз является полным, достаточно изменить содержание мономеров, и таким образом:

- блоки, преимущественно гидрофобные по природе, могут образоваться:

при полимеризации смеси гидрофобных мономеров, которые могут стать гидрофильными посредством гидролиза, и гидрофобных мономеров, которые не могут стать гидрофильными посредством гидролиза, причем гидрофобные мономеры, которые могут стать гидрофильными посредством гидролиза, присутствуют в количестве менее чем 33% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 2 и 15% по отношению к общему весу звеньев гидрофобного блока и затем,

при полном гидролизе полученного полимера;

- блоки, водорастворимые по природе, могут образоваться:

при полимеризации смеси гидрофобных мономеров, которые могут стать гидрофильными посредством гидролиза, и гидрофобных мономеров, которые не могут стать гидрофильными посредством гидролиза, причем гидрофобные мономеры, которые не могут стать гидрофильными посредством гидролиза, присутствуют в количестве менее чем 50% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 49 и 10% по отношению к общему весу звеньев гидрофобного блока и затем

при полном гидролизе полученного полимера.

Если имеет место частичный гидролиз, содержание мономера и степень гидролиза могут быть изменены одновременно.

В соответствии с третьим способом осуществления блоки могут быть получены посредством:

- сополимеризации гидрофобных мономеров, которые могут стать гидрофильными посредством гидролиза, и гидрофильных мономеров, и затем - частичного гидролиза полученного полимера до степени, при которой может быть получено:

либо, в случае блоков, преимущественно гидрофобных по природе, количество гидрофильных звеньев менее чем 33% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 2 и 15% по отношению к общему весу звеньев гидрофобного блока,

либо, в случае блоков, водорастворимых по природе, количество гидрофобных звеньев менее чем 70% по весу, предпочтительно по меньшей мере 1% по весу, еще более предпочтительно между 50 и 10% по отношению к общему весу звеньев водорастворимого блока.

В основном, гидрофобные мономеры могут быть выбраны из:

- винилароматических мономеров, таких как стирол,

- диенов, таких как бутадиен,

- алкилакрилатов и метакрилатов, в алкильной группе которых содержится от 1 до 10 атомов углерода, таких как метил, этил, н-бутил, 2-этилгексил, трет-бутил, изоборнил, фенил и бензил акрилаты и метакрилаты.

Предпочтительным является стирол.

Гидрофильные мономеры могут быть выбраны из:

- этиленово-ненасыщенных карбоновых кислот, таких как акриловые и метакриловые кислоты;

- нейтральных гидрофильных мономеров, таких как акриламид и его производные (N-метилакриламид, N-изопропилакриламид), метакриламид, полиэтиленгликольметакрилат и полиэтиленгликольакрилат;

- анионных гидрофильных мономеров: 2-акриламидо-2-метилпропансульфоната натрия (SAMPS), стиролсульфоната натрия и винилсульфоната натрия.

Мономеры, которые могут делаться гидрофильными путем гидролиза, могут быть выбраны из:

- акриловых и метакриловых сложных эфиров, гидролизуемых в кислоте, таких как метилакрилат, этилакрилат, гидроксиэтилметакрилат, гидроксиэтилакрилат и трет-бутилакрилат;

- винилацетата, гидролизуемого в звенья винилового спирта;

- кватернизированного 2-диметиламиноэтилметакрилата и акрилата (кватдамма и кватдама);

- акриламида и (мет)акриламида.

Предпочтительно блоксополимеры в соответствии с изобретением представляют собой диблоксополимеры. Однако они могут быть также триблок- или даже мультиблоксополимерами. Если сополимер содержит три блока, он предпочтительно имеет блок, водорастворимый по природе, к которому примыкают два блока, преимущественно гидрофобные по природе.

В соответствии с конкретным воплощением изобретения сополимер представляет собой диблоксополимер, содержащий блок, водорастворимый по природе, и блок, преимущественно гидрофобный по природе, в котором:

- блок, водорастворимый по природе, содержит звенья акриловой кислоты (АА) и звенья этилакрилата (ЕtА) и

- блок, преимущественно гидрофобный по природе, содержит звенья стирола (St) и звенья метакриловой кислоты (МАА) и/или гидроксиэтилметакрилата (НЕМА).

Предпочтительно в соответствии с этим воплощением блок, водорастворимый по природе, образуется:

- при полимеризации метакриловой кислоты (МАА) и этилакрилата (EtA), причем отношение по весу EtA/МАА составляет от 90/10 до 99/1, и затем

- при гидролизе полученного полимера до степени от по меньшей мере 50 мольных% вплоть до 95%.

Предпочтительно блок, преимущественно гидрофобный по природе, образуется при полимеризации смеси мономеров, содержащей по меньшей мере 80% по весу стирола.

В основном блоксополимеры в соответствии с изобретением имеют молекулярную массу самое большее 100000 г/моль, предпочтительно по меньшей мере 1000 г/моль.

В основном вышеупомянутые блоксополимеры могут быть получены путем так называемой живущей или регулируемой полимеризации, такой как, например:

- радикальная полимеризация, регулируемая ксантогенатами в соответствии с описанием по заявке WO 98/58974,

- радикальная полимеризация, регулируемая дитиоэфирами в соответствии с описанием по заявке WO 98/01478,

- полимеризация, в которой используются в качестве исходных веществ нитроксиды в соответствии с описанием по заявке WO 99/03894,

- радикальная полимеризация, регулируемая дитиокарбаматами в соответствии с описанием по заявке WO 99/31144,

- радикальная полимеризация с переносом атомов (ATRP) в соответствии с описанием по заявке WO 96/30421,

- радикальная полимеризация, регулируемая инициатором - агентами передачи цепи в соответствии с описанием Otu и др., Makromol. Chem. Rapid. Commun., 3,127 (1982),

- радикальная полимеризация, регулируемая переносом дегенеративного иода в соответствии с описанием Tatemoto и др., Jap. 50, 127, 991 (1975), Daikin Kogyo Co Ltd., Japan, и Matyjaszewski и др., Macromolecules, 28, 2093 (1995),

- полимеризация c переносом групп в соответствии с описанием O.W. Webster "Group Transfer Polymerization", стр. 5850-588 в "Encyclopedia of Polymer Science and Engineering", vol.7, и H.F. Mark, N.M. Bikales, C.G. Overberger и G. Menges, Publ., Wiley Interscience, New York, 1987,

- радикальная полимеризация, регулируемая производными тетрафенилэтана (D. Braun и др., Macromol. Symp. 111, 63 (1996)), и

- радикальная полимеризация, регулируемая кобальторганическими комплексами (Wayland и др., J. Am. Chem. Soc. 116,7973 (1994)).

Предпочтительной полимеризацией является живущая радикальная полимеризация с использованием ксантогенатов.

Возможный способ получения этих блоксополимеров состоит из:

1 нижеследующие вещества вводятся в контакт друг с другом:

- по меньшей мере один этиленовый ненасыщенный мономер,

- по меньшей мере один источник свободных радикалов и

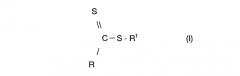

- по меньшей мере одно соединение, имеющее формулу (I):

в которой:

R означает группу R2O-, R2R′2N- или R3-, где

R2 и R′2, которые являются одинаковыми или разными, представляют собой (i) алкильную, ацильную, арильную, алкенильную или алкинильную группу, или (ii) насыщенный или ненасыщенный, возможно ароматический карбоцикл, или (iii) насыщенный или ненасыщенный гетероцикл, причем эти группы и кольца (i), (ii), (iii) возможно могут быть замещенными,

R3 представляет собой Н, Cl, алкильную, арильную, алкенильную или алкинильную группу, насыщенный или ненасыщенный, возможно замещенный (гетеро)цикл, алкилтио, алкоксикарбонил, арилоксикарбонил, карбокси, ацилокси, карбамоил, циано, диалкилфосфонато, диарилфосфонато, диалкилфосфинато или диарилфосфинато группу, или полимерную цепь,

R1 представляет собой (i) возможно замещенную алкильную, ацильную, арильную, алкенильную или алкинильную группу, или (ii) возможно замещенный или ароматический, насыщенный или ненасыщенный карбоцикл, или (iii) возможно замещенный, насыщенный или ненасыщенный гетероцикл, или полимерную цепь;

2 вышеописанная операция контактирования повторяется по меньшей мере один раз с использованием:

- мономеров, отличающихся от тех, которые были в предыдущей операции, и

- вместо предшественника формулы (I) полимера, образованного в предыдущей стадии; и

3 возможно полученный сополимер гидролизуется.

Группы R1,R2, R′2 или R3 могут быть замещены алкильными группами, замещенными фенилами, замещенными ароматическими группами или одной из следующих групп: оксо, алкоксикарбонил или арилоксикарбонил (-COOR), карбокси (-COOH), ацилокси (-O2CR), карбамоил (-CONR2), циано (-СN), алкилкарбонил, алкиларилкарбонил, арилкарбонил, арилалкилкарбонил, изоцианат, фталимидо, малеимидо, сукцинимидо, амидино, гуанидимо, гидроксил (-ОН), амино (-NR2), галоген, аллил, эпокси, алкокси (-OR), S-алкил, S-арил, силил, группы, имеющие гидрофильные или ионные свойства, такие как соли щелочных металлов и карбоновых кислот, соли щелочных металлов и сульфокислоты, цепи полиоксиалкилена (РОЕ, РОР) и катионные заместители (четвертные аммониевые соли), R представляет алкильную или арильную группу.

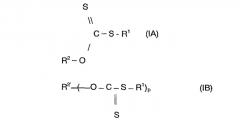

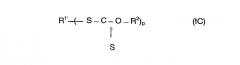

Предпочтительно соединение формулы (I) представляет собой дитиокарбонат, выбранный из соединений по следующим формулам (IA), (IB) и (IC):

в которой:

R2 и R2′ представляют собой (i) алкильную, ацильную, арильную, алкенильную или алкинильную группу, или (ii) возможно ароматический, насыщенный или ненасыщенный карбоцикл, или (iii) насыщенный или ненасыщенный гетероцикл, причем эти группы и кольца (i), (ii), (iii) возможно могут быть замещенными;

R1 и R1′ представляют собой (i) возможно замещенную алкильную, ацильную, арильную, алкенильную или алкинильную группу, или (ii) возможно замещенный или ароматический, насыщенный или ненасыщенный карбоцикл, или (iii) возможно замещенный, насыщенный или ненасыщенный гетероцикл, или полимерную цепь;

р находится между 2 и 10.

В течение стадии 1 первый блок сополимера синтезируется так, чтобы он стал водорастворимым или гидрофобным по природе в зависимости от природы и количества используемых мономеров. В течение стадии 2 синтезируется другой блок полимера.

Этиленовоненасыщенные мономеры выбираются из гидрофильных, гидрофобных и гидролизуемых мономеров, определенных выше, в пропорциях, удобных для получения блоксополимера, блоки которого имеют признаки по изобретению. В соответствии с этим способом если все последовательные стадии полимеризации проводятся в одном и том же реакторе, в основном предпочтительно, чтобы все мономеры, используемые в течение одной стадии, были израсходованы перед тем, как начнется полимеризация на следующей стадии, следовательно, перед тем, как будут введены новые мономеры. Однако может случиться, что гидрофобные или гидрофильные мономеры с предыдущей стадии все еще присутствуют в реакторе в течение полимеризации следующего блока. В этом случае эти мономеры в основном представляют не более чем 5 мольных % от всех мономеров, и они принимают участие в последующей полимеризации путем участия во введении гидрофобных или гидрофильных звеньев в следующий блок.

Для более подробной информации в отношении вышеописанных способов полимеризации можно обратиться к содержанию заявки WO 98/58974.

Гидролиз можно проводить с использованием основания или кислоты. Основание может быть выбрано из гидроксидов щелочных или щелочноземельных металлов, как например, гидроксид натрия или гидроксид калия, алкоголятов щелочных металлов, как например, метилат натрия, этилат натрия, метилат калия, этилат калия и трет-бутилат калия, аммиака и аминов, таких как триэтиламины. Кислоты могут быть выбраны из серной кислоты, соляной кислоты и паратолуолсульфокислоты. Также возможно использовать ионообменную смолу или ионообменную мембрану катионного или анионного типа. Гидролиз в основном проводят при температуре между 5 и 100°С, предпочтительно между 15 и 90°С.

После гидролиза блоксополимер может быть промыт, например, путем диализа с водой или с использованием растворителя, такого как спирт. Он может также быть осажден посредством понижения рН ниже 4,5.

Гидролиз можно проводить с моноблокполимером, который затем будет связан с другими блоками, или гидролиз можно проводить с конечным блоксополимером.

Блоксополимер присутствует в водной жидкости указанной жидкости для разрыва пласта при концентрации по весу между 0,1 и 10%, более предпочтительно между 0,5 и 5% и еще более предпочтительно между 1 и 3% по отношению к общему весу указанной водной жидкости. Водная жидкость указанной жидкости для разрыва пласта содержит воду и все другие жидкие компоненты, если таковые имеются.

Существенным компонентом жидкости для разрыва пласта является вода, которая может быть деионизована или содержать ионы. Хорошие результаты внезапно появились при использовании так называемой "жесткой" воды, которая может содержать ионы магния, ионы кальция или ионы натрия среди других ионов металла. Соответствующие количества ионов в воде типично находятся в диапазоне от примерно 10 до примерно 50 частей на миллион, от примерно 100 до примерно 300 частей на миллион ионов натрия и от примерно 50 до 150 частей на миллион ионов кальция.

Еще другие добавки включают расклинивающие наполнители, которые могут поступать вместе с жидкостью для разрыва пласта для сохранения трещин, вызываемых закачиванием и загущением жидкости для разрыва пласта в буровой скважине. Частицы расклинивающих наполнителей включают, например, гравий, зерна кварцевого песка, спеченный боксит, стеклянные и керамические гранулы, фрагменты ореховой скорлупы, алюминиевые шарики и тому подобное. Расклинивающие наполнители типично включаются в количестве от 0,2 до 3 кг/л жидкости, и размер частиц составляет примерно 2 меш США.

Жидкость для разрыва пласта может содержать одно или более термостабилизирующих веществ, известных в этой области техники для использования с жидкостями для разрыва пласта, например, тиосульфат натрия, метанол, этиленгликоль, изопропанол, тиомочевину и тиосульфит натрия.

Жидкость для разрыва пласта может дополнительно включать стабилизатор глины, например, KCl, концентрация которого по весу в указанной жидкости типично составляет между 1,0 и 4,0%.

Получение жидкости для разрыва пласта включает смешение различных компонентов вместе в количествах, указанных выше.

Способ использования жидкости для разрыва пласта содержит стадию введения в буровую скважину при расходе, давлении и скорости сдвига, необходимых для создания трещин в подземном пласте при высоких температурах. Жидкость для разрыва пласта по настоящему изобретению типично имеет минимальную вязкость 50 сп при скорости сдвига 40 с-1 вплоть до примерно 210°С в течение 3 часов и превосходит гуаровые смолы и вязкоупругие полимеры, известные в области техники разрыва пласта.

Следующие примеры иллюстрируют изобретение, однако без ограничения его объема.

ПРИМЕРЫ:

В примерах, которые следуют далее:

- Мn представляет собой среднечисленную молекулярную массу полимеров, причем Мn выражается в эквивалентах полистирола (г/моль),

- Мw представляет собой средневесовую молекулярную массу,

- Мw/Мn представляет собой индекс полидисперсности,

- полимеры перед гидролизом анализируются на ГПХ c ТГФ как растворителем для элюирования.

А – СИНТЕЗ БЛОКСОПОЛИМЕРОВ (примеры от 1 до 7)

Для всех нижеследующих примеров полимеризация проводится до степени превращения мономеров большей, чем 95%.

Пример 1 – Синтез и гидролиз диблоксополимера поли(стирол/метакриловая кислота/2-гидроксиэтилметакрилат)-b-поли(этилакрилат/метакриловая кислота)

1.1. Синтез статистического сополимера стирол/метакриловая кислота/2-гидроксиэтилметакрилат. Массовые отношения: St/MAA/HEMA=90/5/5

Полимеризацию проводят в эмульсии в реакторе с рубашкой, снабженном мешалкой из нержавеющей стали с тремя лопастями. В виде сырья в реактор при комнатной температуре вводят 1178 г воды и 25,36 г додецилсульфата (Texapon K 12/96). Полученную смесь перемешивают в течение 30 минут (при 175 об/мин) в среде азота. Температуру затем повышают до 85°С, и затем добавляют 1,55 г персульфата аммония (NH4)2S2O8 в 2,48 г воды.

В то же самое время начинают вводить смесь, которая содержит:

248 г стирола (St),

13,95 г метакриловой кислоты (МАА),

13,95 г 2-гидроксиэтилметакрилата (НЕМА) и

7,44 г метил α-(О-этилксантил)-пропионата (СН3СНСО2Ме) SCSOEt (имеющий формулу IA).

Добавление продолжают 55 минут. Через 15 минут после начала добавления смеси, содержащей мономеры и метил α-(О-этилксантил)-пропионат, начинают добавлять 0,56 г карбоната натрия Na2CO3, растворенного в 100 г воды. Последнее добавление имеет место в течение 45 минут.

После того как различные ингредиенты полностью добавлены, получают эмульсию полимера (латекс), которую поддерживают при 85°С в течение одного часа. После охлаждения до комнатной температуры 91 г эмульсии полимера отбирают для анализа. Результаты анализа следующие:

Мn=5900 г/моль

Мw/Мn=2,2.

1.2. Синтез диблоксополимера

Синтез начинают с эмульсии сополимера, полученной выше (раздел 1.1.). К ней добавляют при 85°С, в течение одного часа:

308 г этилакрилата (EtA);

16 г метакриловой кислоты (МАА); и

0,94 г Na2CO3, растворенного в 100 г воды.

Систему поддерживают при этой температуре в течение последующих двух часов. Затем добавляют 1,46 г t-бутилпербензоата. Затем в течение одного часа (до конца реакции) вводят следующее: 0,59 г эриторбиновой кислоты, растворенной в 47 г воды.

После охлаждения до комнатной температуры полученный полимер анализируют. Результаты анализа следующие:

рН 4,6

Мn=13300 г/моль

Мw/Мn=1,75.

1.3. Гидролиз диблоксополимера

Гидролиз проводят в реакторе для синтеза эмульсии блоксополимера. В реактор вводят:

- 200 г вышеуказанного сополимера (раздел 1.2.) в расчете на сухое вещество (650 г 30,8% раствора);

- 1900 г воды (с целью регулировать содержание твердых частиц в количестве 10% по весу в конце гидролиза).

Затем рН доводят до величины 8 с использованием 1N гидроксида натрия. Температуру повышают до 90°С, и реакцию проводят в среде азота.

При интенсивном перемешивании (160 об/мин) 528 г 2N гидроксида натрия (соответствующего одному молярному эквиваленту гидроксида натрия по отношению к этилацетату) добавляют в течение 1 часа. После того как добавлен гидроксид натрия, реакцию поддерживают в этих условиях в течение 11 часов.

Степень гидролиза акрилатных звеньев измеряют протонным ЯМР, и она равна 88 мольных%.

Продукт, полученный в конце реакции, представляет собой полупрозрачный гель.

Пример 2 – Синтез и гидролиз диблоксополимера поли(стирол/метакриловая кислота)-b-поли(этилакрилат/ метакриловая кислота)

2.1. Синтез статистического сополимера стирол/метакриловая кислота. Массовое отношение: St/MAA=95/5

В виде сырья в реактор при комнатной температуре вводят 1112 г воды и 25,36 г додецилсульфата (Texapon K 12/96).

Полученную смесь перемешивают в течение 30 минут (при 175 об/мин) в среде азота. Температуру затем повышают до 85°С и затем добавляют 1,55 г персульфата аммония (NH4)2S2O8, растворенногов 2,48 г воды.

В это же самое время начинают добавлять смесь, содержащую:

248,04 г стирола (St),

13,99 г метакриловой кислоты (МАА) и

7,44 г метил α-(О-этилксантил)-пропионата (СН3СНСО2Ме) SCSOEt.

Добавление продолжают 55 минут. Через 15 минут после начала добавления смеси, содержащей мономеры и метил α-(О-этилксантил)-пропионат, начинают добавлять 0,56 г карбоната натрия Na2CO3, растворенного в 100 г воды. После того как различные ингредиенты полностью добавлены, полученную эмульсию сополимера поддерживают при 85°С в течение одного часа.

После охлаждения до комнатной температуры 89 г эмульсии полимера отбирают для анализа. Результаты анализа следующие:

Мn=6500 г/моль

Мw/Мn=2,3.

2.2. Синтез диблоксополимера

Синтез начинают с эмульсии сополимера, полученной выше (раздел 2.1.). К ней добавляют при 85°С, в течение одного часа:

308 г этилакрилата (EtA);

16 г метакриловой кислоты (МАА); и

0,94 г Na2CO3, растворенного в 100 г воды.

Систему поддерживают при этой температуре в течение последующих двух часов. Затем добавляют 1,46 г t-бутилпербензоата. Затем в течение одного часа (до конца реакции) вводят следующее: 0,59 г эриторбиновой кислоты, растворенной в 47 г воды.

После охлаждения до комнатной температуры полученную эмульсию диблоксополимера анализируют. Результаты анализа следующие:

рН 5,6

Мn=13900 г/моль

Мw/Мn=1,7.

2.3. Гидролиз диблоксополимера

Вышеуказанный диблоксополимер (раздел 2.2.) подвергают гидролизу.

Способ проводят таким же образом, как в примере 1 (раздел 1.3.) (один молярный эквивалент NaОН по отношению к звеньям этилакрилата).

Полученная степень гидролиза составляет 84 мольных%.

Продукт, полученный в конце реакции, представляет собой полупрозрачный гель.

Пример 3 – Синтез и гидролиз диблоксополимера поли(стирол/2-гидроксиэ