Способ локализации взрыва метановоздушной смеси и угольной пыли и устройства для его осуществления (варианты)

Иллюстрации

Показать всеИзобретение относится к горной промышленности, в частности к способам и устройствам локализации взрыва метановоздушной смеси и угольной пыли. Техническим результатом является повышение эффективности процесса локализации развивающихся по горной выработке взрывов метана и угольной пыли. Для этого устройство включает заполненный пламегасящим порошком бункер, имеющий на корпусе заправочную горловину, закрытую крышкой, и на выходе легко разрушаемую диафрагму и распылитель. Причем устройство содержит пневматический патрон, коаксиально размещенный в перфорированной промежуточной камере, которая в свою очередь коаксиально расположена в бункере, конусообразной или цилиндрической формы по всей его длине, при этом один конец промежуточной камеры жестко закреплен на внутренней торцевой стенке бункера, а другой конец жестко закреплен на выходе из бункера в распылителе, выполненном в виде завихрителя, пневматический патрон содержит ряд последовательно соединенных рабочих камер с выхлопными отверстиями, механизм срабатывания со сферическими подвижными опорами, взаимодействующими с опирающимся на них подпружиненным ступенчатым поршнем, который расположен в головной рабочей камере и перекрывает ее выхлопные отверстия, а последующие выхлопные отверстия рабочих камер герметично перекрывают подпружиненные дифференциальные золотники с перепускными каналами равных сечений, размещенные в рабочих камерах и разделяющие их, причем патрон имеет переднюю камеру между головной частью корпуса патрона и скользящей по нему муфтой, выполненную с возможностью размещения в ней газообразующего химического вещества. Другой вариант устройства содержит два базовых модуля, при этом базовые модули присоединены друг к другу по зеркальному принципу и каждый из них содержит пневматический патрон и перфорированную промежуточную камеру. Указанные устройства реализуют способ локализации взрыва метановоздушной смеси и угольной пыли. 3 н. и 17 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к горной промышленности, в частности к способам и устройствам локализации взрыва метановоздушной смеси и угольной пыли, которые ликвидируют распространение фронта пламени по подземным горным выработкам при взрывах метана и угольной пыли.

Как известно, целью локализации взрывов метана и угольной пыли в подземных горных выработках является максимально возможное ограничение области распространения фронта пламени.

В настоящее время эта цель достигается использованием способа пылевзрывозащиты горных выработок, подлежащих осланцеванию или побелке - установкой сланцевых заслонов, а в обводненных выработках, в которых имеется капеж и в которых применяется гидропылевзрывозащита - водяных заслонов. Эти заслоны (сланцевые или водяные) срабатывают от ударной волны, образованной в результате взрыва метановоздушной смеси и угольной пыли, и должны предотвращать распространение дальнейших взрывов по сети горных выработок [1]. Механизм действия основных заслонов следующий. Ударная волна от слабых, сильных и очень сильных взрывов, подходящая к заслону, полностью разрушает его. При этом образуется плотное облако инертной пыли (или, в случае водяных заслонов, водных капель), длина которого в 1,5-2 раза больше длины установки заслона. Фронт пламени подходит к облаку инертной пыли (водных капель), под действием которого затухает.

Основными недостатками применяемого в настоящее время способа локализации взрывов с использованием водяных и сланцевых заслонов является сложность достижения наибольшей эффективности этих заслонов, требующих для работы обеспечения следующих условий:

полный перевод всей массы инертной пыли (воды) во взвешенное состояние;

сохранение инертной пыли (воды) во взвешенном состоянии до момента прихода фронта пламени.

Первое условие обеспечивается при применении наиболее легко разрушаемых конструкций полок (или сосудов), а также при расположении заслонов на оптимальном расстоянии от места возникновения взрыва или входа фронта пламени в выработку. При расстояниях от 100 до 220 м для создания надежной локализации взрывов пыли необходима удельная весовая нагрузка 50-150 кг/м2 поперечного сечения выработки. В случае расположения заслонов близко к возможному месту возникновения взрыва или, напротив, далее 250-300 м для гашения взрывов требуется все большие весовые нагрузки и соответственно размещения в подземной горной выработке большого количества инертной пыли, что практически выполнить сложно, в результате чего снижается эффективность применения заслонов.

Второе условие достигается при расположении рядов полок (сосудов) заслона на оптимальном расстоянии друг от друга. Это расстояние составляет 2-3 м и соответствует времени существования облака 0,4-0,6 с. Если условия не позволяют достичь такого расположения, необходимо сократить это расстояние до 1 м, но при этом снижается надежность заслона. При меньших расстояниях концентрация инертной пыли (воды) в облаке становится настолько велика (20-25 кг/м3), что облако за время 0,05-0,1 секунды оседает и к моменту подхода фронта пламени не сохраняется. Увеличение расстояния между рядами полок (сосудов) более 5 м нерационально, так как снижение концентрации инертной пыли (воды) обусловливает неполное использование механизмов действия заслона.

Эффективность этих заслонов носит вероятностный характер, и даже при полном соблюдении указанных оптимальных параметров вероятность отказа составляет 1/300 (т.е. из 300 взрывов один из них проходит заслон). Допустимые отступления от оптимальных параметров установки заслонов увеличивают вероятность отказа до 1/100=10-2. Однако в реальных шахтных условиях вероятность отказа заслонов всегда выше вследствие определенных неточностей в установке и погрешностей в эксплуатации заслонов.

Кроме того, принцип действия применяемых заслонов имеет пассивных характер и их скорость срабатывания несравнима с динамикой распространения фронта пламени по горным выработкам.

Как известно, скорость распространения фронта пламени по горным выработкам при взрывах метана и угольной пыли изменяется в широких пределах от 40-340 м/с для слабых взрывов и до 1000-2500 м/с для весьма сильных и детонационных взрывов, при этом скорость распространения ударной волны не может быть менее скорости звука, составляющей 340 м/с, а для наиболее сильных взрывов (детонационного типа) лишь незначительно превышает скорость распространения фронта пламени или равна ей. Расчет для определения расстояния между заслонами проводится на основании предварительного прогноза, и как было сказано выше, при определении недостатков данного способа локализации, этот прогноз в производственных условиях имеет вероятностный характер и не всегда надежен.

Известен пневматический патрон [2], предназначенный для разрушения горных пород сжатым воздухом высокого давления.

Пневматический патрон содержит механизм со сферическими подвижными опорами, взаимодействующими с опирающимся на них поршнем, который приводится в движение за счет источника внешней силы.

Однако этот пневматический патрон не может быть использован напрямую для реализации технической сущности предлагаемого изобретения, так как он требует наличия точки опоры при воздействии на срабатывающий механизм источника внешней силы и внесения существенных конструктивных изменений для использования его в предлагаемом устройстве локализации взрыва.

Кроме того, в связи с отсутствием в конструкции ограничителя хода поршня, металлические шарики, диаметры которых равны диаметру радиальной проточки, не застрахованы от выпадания их внутрь гильзы при случайном смещении поршня влево или вправо, то есть за пределы допускаемой величины, например, когда патрон устанавливается в вертикальном положении.

Известен газодинамический патрон, предназначенный для разрушения угля и горных пород сжатым воздухом высокого давления, включающий трубчатый металлический корпус, головную камеру с управляющим элементом, установленную на торце корпуса, рабочие камеры, размещенные внутри корпуса патрона вдоль его оси и выполненные с выхлопными отверстиями, а также подпружиненные золотники, размещенные в рабочих камерах и выполненные с перепускными каналами, причем перепускные каналы золотников выполнены в форме усеченных конусов, меньшие основания которых обращены к головной камере, при этом по мере удаления от головной камеры золотники выполнены последовательно уменьшающейся длины, рабочие камеры - последовательно увеличивающегося объема, а перепускные каналы и выхлопные отверстия - последовательно увеличивающегося диаметра [3].

Этот газодинамический патрон также не может быть использован напрямую для реализации технической сущности предлагаемого изобретения, так как у этого аналога при диафрагменно-золотниковом механизме, когда прорывается (срезается) диафрагма, золотник первой камеры вовлекается в движение избыточной силой, сформированной за счет разности скоростей воздушного потока, проходящего (истекаемого) через конусообразную полость в золотнике в атмосферу (аналогичным путем срабатывают последующие золотники), то есть работает принцип подъемной силы самолета, что неприемлемо для решения поставленной задачи предлагаемого изобретения. А также при этом имеет место вынужденная потеря некоторого объема (количества) сжатого воздуха, истекающего из первой рабочей камеры прямым потоком в атмосферу без целевого назначения.

Наиболее близким по достигаемому результату изобретения в части устройств аналогом, принятым за прототип, является взрывоподавляющее устройство, включающее контейнер, имеющий в верхней части заправочно-компенсационную горловину, закрытую крышкой, наполненный порошковым ингибитором. Контейнер имеет с одного торца легко разрушаемую диафрагму и распылитель, а с другого - торцевую стенку, патрубки с дросселируюшими отверстиями, цилиндрическую камеру сгорания с газогенерирующим зарядом и электровоспламенителем.

Работа устройства основана на выбросе порошкового ингибитора из контейнера под воздействием газов, образующихся при сгорании газогенерирующего заряда. При возникновении очага загорания по сигналу датчика пламени электровоспламенитель зажигает воспламенительную навеску, а та - пучок цилиндрических пороховых элементов (газогенерирующий заряд) [4].

Прототипу присущи следующие недостатки:

1. Потеря определенного времени от момента подачи исполнительного импульса на газообразующий заряд до момента разрушения первой диафрагмы, находящейся в патрубке камеры сгорания, для получения газа с давлением заданного значения и разрушения указанной диафрагмы. Кроме того, после процесса генерации газа, его выхода в контейнер и смешивания с порошком прорывается вторая диафрагма (при заданном избыточном давлении). На это также уходит время (временное сопротивление разрыву). Все эти факторы течения газа во времени после прорыва двух диафрагм отрицательно влияют на процесс быстрого реагирования, так как увеличивают задержку процесса подавления вспышки метана.

2. Наличие химического процесса зажигания и горения при преобразовании газогенерирующего заряда в рабочее тело - газ, то есть имеет место экзотермический процесс с выделением тепла в окружающую среду. Такому способу предъявляется ряд дополнительных требований в части безопасности ведения работ.

3. При приближении к устью контейнера смешанный с порошковым ингибитором газовый поток испытывает все большее ослабление за счет рассеивания в сторону выхода из контейнера. Это обстоятельство приводит к увеличению времени на образование воздушно-ингибиторного облака в горной выработке.

4. Взрывоподавляющее устройство предназначено для гашения вспышек рудничного газа в начальной стадии возникновения очага горения и срабатывает по сигналу внешнего управляющего устройства (датчика пламени), который имеет только определенный угол обзора. А также, это устройство не реагирует на ударную волну (УВ), образованную в результате взрыва метановоздушной смеси и угольной пыли, и не может быть применено для локализации взрывов метановоздушной смеси и угольной пыли, с большой скоростью распространяющихся по горной выработке.

Целью изобретения, в части способа, является повышение эффективности процесса локализации развивающихся по горной выработке взрывов метана и угольной пыли. Это достигается за счет уменьшения времени образования на пути распространения фронта пламени пламегасящего заслона в виде облака пламегасящего порошка во взвешенном состоянии, обладающего свойствами флегматизации пылевоздушных и ингибирования метановоздушных смесей. А также, увеличения надежности локализации за счет одновременного формирования с основным заслоном (пламегасящим облаком) дополнительных пламегасящих заслонов (пламегасящих облаков) в горной выработке еще до прихода фронта пламени.

Поставленная цель достигается тем, что известный инерционный способ образования в горной выработке во взвешенном состоянии инертной пыли (воды), обладающей свойством флегматизации пылевоздушных смесей, для локализации взрывов метана и угольной пыли, включающий использование сланцевых (или водяных) заслонов, заменяется на быстродействующий способ формирования в горной выработке, на пути распространения фронта пламени, пламегасящего заслона в виде облака пламегасящего порошка во взвешенном состоянии, обладающего свойствами флегматизации пылевоздушных смесей и ингибирования метановоздушных смесей, за счет использования энергии высокого давления сжатого воздуха (или другого инертного газа), а также одновременного формирования с основным заслоном (пламегасящим облаком) дополнительных пламегасящих заслонов (пламегасящих облаков) до прихода фронта пламени, за счет расширения функциональных возможностей устройства взрывоподавления - локализации взрывов.

Целью изобретения в части устройства является повышение эффективности процесса локализации развивающихся по горной выработке взрывов метана и угольной пыли за счет автономно содержащегося под высоким давлением сжатого воздуха (или другого инертного газа) в пневмопатроне, коаксиально размещенного в перфорированной промежуточной камере, которая в свою очередь коаксиально расположена в бункере конусообразной или цилиндрической формы по всей его длине, и заполненного пламегасящим порошком, обладающим свойствами флегматизации пылевоздушных смесей и ингибирования метановоздушных смесей, причем один конец перфорированной промежуточной камеры жестко закреплен на выходе из бункера в завихрителе-рассекателе, а другой конец - на внутренней торцевой стенке бункера, за счет уменьшения времени на образование пламегасящего облака в горной выработке, за счет увеличения полноты диспергирования пламегасящего порошка и надежности работы устройства, а также в управлении процессом образования пламегасящего облака в горной выработке, за счет регулирования режимов воздействия истекающего сжатого воздуха (или другого инертного газа) из пневмопатрона на пламегасящий порошок, находящийся в бункере, и конструкции завихрителя-распылителя, установленного на выходе из бункера.

Поставленная цель достигается тем, что устройство локализации взрыва содержит заполненный пламегасящим порошком бункер, у выхода которого размещены легко разрушаемая диафрагма и завихритель-распылитель, а на корпусе - заправочная горловина, имеющая крышку, пневматический патрон, коаксиально размещенный в перфорированной промежуточной камере и содержащий ряд последовательно соединенных рабочих камер с выхлопными отверстиями и механизм со сферическими подвижными опорами, взаимодействующими с опирающимся на них подпружиненным ступенчатым поршнем, который расположен в головной рабочей камере и перекрывает ее выхлопные отверстия. Ступенчатый поршень приводится в движение за счет источника внешней силы, воздействующей на приемный диск пневмопатрона или на стенки его газогенерирующей камеры, причем последующие выхлопные отверстия рабочих камер герметично перекрывают подпружиненные дифференциальные золотники, с перепускными калиброванными каналами равных сечений, связывающими все рабочие камеры при заполнении их сжатым воздухом (или другим инертным газом). В предлагаемом изобретении, включающем поршнезолотниковый механизм в пневмопатроне, при срабатывании поршня смещение дифференциального золотника справа налево осуществляется за счет резкого перепада давления сжатого воздуха (или другого инертного газа) между камерами и воздействующего с избыточной силой торец золотника с правой стороны. При этом весь сжатый воздух из рабочих камер истекает через выхлопные отверстия рабочих камер и перфорированной промежуточной камеры в бункер с целевым назначением. Следовательно, с точки зрения кпд сжатого воздуха, преимущество поршнезолотникового механизма перед прототипом очевидно.

Согласно предлагаемому изобретению пневмопатрон, включающий несколько последовательно сообщающихся между собой через перепускные калиброванные каналы равных сечений рабочих камер с уменьшающимися объемами, начиная от головной рабочей камеры. То есть объемы рабочих камер соответствуют условиям V1>V2>... Vn, где V1 - объем головной рабочей камеры, V2...Vn, - объемы последующих рабочих камер. Пневмопатрон коаксиально размещен в перфорированной промежуточной камере, которая в свою очередь коаксиально расположена в бункере конусообразной или цилиндрической формы по всей его длине, один конец которой жестко закреплен на внутренней торцевой стенке бункера, а другой конец жестко закреплен на выходе из бункера в завихрителе-распылителе. Завихритель-распылитель представляет собой кольцеобразное основание, закрепляемое на корпусе бункера у его выхода, с прикрепляемыми к нему (основанию) и выдвинутыми вперед в направлении центральной продольной оси корпуса пневмопатрона несколькими ребрами жесткости, на которых размещена также выдвинутая вперед ленточная винтообразная спираль с шагом витка, равным или больше ширины ленты, с направлением навивки, соответствующим направлению винтообразной навивки, образованной выхлопными отверстиями на корпусе промежуточной камеры, причем плоскость ленты ориентирована по отношению к продольной оси корпуса под расчетным углом в пределах от 0 до 45°. Подпружиненный ступенчатый поршень цилиндрической формы, перекрывающий выхлопные отверстия головной рабочей камеры, своей ступенью упирается в сферические подвижные опоры (металлические шарики). Шарики размещены в ступенчатых радиальных проточках, у которых диаметр большей ступени равен или больше диаметра шарика, а меньшей ступени, соответственно, меньше диаметра этого шарика. Перепускные каналы расположены в подпружиненных дифференциальных золотниках, разделяющих рабочие камеры пневмопатрона и перекрывающих выхлопные отверстия. Выхлопные отверстия рабочих камер ориентированы под расчетным углом в пределах от 45° до 90° относительно центральной продольной оси корпуса пневмопатрона и выполнены равных диаметров в один ряд или винтообразно с шагом витка, равным или больше диаметра выхлопного отверстия, на длине, которая равна длине ступенчатого поршня от ступени или длине золотника, перекрывающего эти отверстия. Устье хвостовой рабочей камеры перекрыто штокообразной подвижной втулкой, в которой размещены два штуцера, один из которых с обратным клапаном предназначен для подключения источника сжатого воздуха (или другого инертного газа) для заправки рабочих камер, а второй - для установки датчика контроля давления сжатого воздуха (газа) в рабочих камерах. На перфорированной промежуточной камере выхлопные отверстия ориентированы под углом 90° относительно центральной продольной оси корпуса промежуточной камеры и выполнены винтообразно с равным или увеличивающимся шагом (навивкой) по всей длине корпуса промежуточной камеры, причем по мере приближения к выходу из бункера конусообразной формы они выполнены с последовательно увеличивающимися диаметрами, а при применении бункера цилиндрической формы отверстия выполняются равных диаметров. В обоих случаях должно соблюдаться условие:

где ∑ Sp - суммарная площадь сечения выхлопных отверстий рабочих камер;

∑ Sкп - суммарная площадь сечения выхлопных отверстий в промежуточной камере.

Изобретательский акт в части способа состоит в преодолении технического противоречия прототипа, как было сказано выше, за счет быстрого формирования на пути распространения фронта пламени пламегасящего заслона в виде облака пламегасящего порошка во взвешенном состоянии, обладающего свойствами флегматизации пылевоздушных и ингибирования метановоздушных смесей, в горной выработке энергией сжатого воздуха (или другого инертного газа) высокого давления, а также формирования до прихода фронта пламени дополнительных пламегасящих заслонов (пламегасящих облаков) одновременно с формированием первичного пламегасящего заслона (пламегасящего облака) в горной выработке. Для преодоления технического противоречия необходимы и достаточны все отличительные признаки способа: 1) образовывают в горной выработке пламегасящий заслон в виде облака пламегасящего порошка во взвешенном состоянии на пути распространения фронта пламени; 2) сформированное пламегасящее облако обладает свойствами флегматизации пылевоздушных и ингибирования метановоздушных смесей; 3) пламегасящее облако формируют энергией сжатого воздуха (или другого инертного газа) высокого давления; 4) одновременно с формированием первичного пламегасящего заслона в горной выработке до прихода фронта пламени формируют дополнительные пламегасящие заслоны (пламегасящие облака). Необходимость и достаточность признаков для достижения поставленной цели однозначно следует из приведенного ниже описания способа и устройств для его осуществления.

Изобретательский акт в части устройств состоит в следующем. Известные аналоги и прототип устройств не могут быть использованы напрямую для реализации технической сущности предлагаемого изобретения, так как каждый аналог при дальнейшем обычном инженерном проектировании приводит к дальнейшему усложнению устройства, а прототип имеет ряд существенных непреодолимых при дальнейшем его усовершенствовании недостатков. В предложенных устройствах с учетом ограничительных признаков известных устройств расширяются функциональные возможности каждого из них, устраняются недостатки и достигается поставленная цель не только без дополнительных усложнений устройств, но и при упрощении устройств по сравнению с прототипом. Для этого необходимы и достаточны все отличительные признаки устройств.

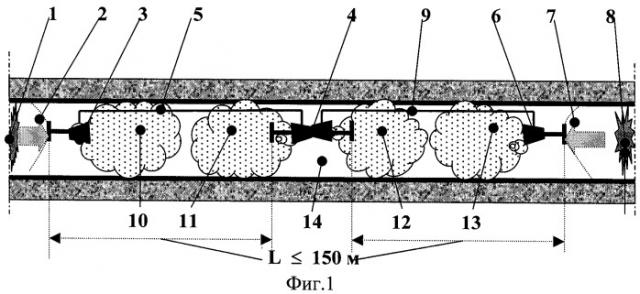

Сущность изобретения в части способа поясняется схемой, представленной на фиг.1, где 1, 8 - фронт пламени (взрыв метана и угольной пыли); 2, 7 - фронт ударной волны; 3, 6 - устройство локализации взрыва; 4 - модифицированное устройство локализации взрыва; 5, 9 - линия связи; 10, 11, 12, 13 - пламегасящее облако; 14 - сетевая горная выработка. При подходе слева фронта ударной волны 2, образованного в результате взрыва метановоздушной смеси и угольной пыли, относящегося к категории слабого или сильного со скоростью распространения фронта пламени от 340 до 660 м/с, срабатывает устройство локализации взрыва 3, в результате чего формируется пламегасящее облако 10, обладающее свойствами флегматизации пылевоздушных и ингибирования метановоздушных смесей, в горной выработке по ходу распространения фронта пламени 1. Время срабатывания устройства и образования пламегасящего облака находится в пределах от 70 до 100 мс. Подошедший фронт пламени входит в сформированное пламегасящее облако и затухает. Аналогичный процесс происходит при подходе фронта ударной волны 7 справа, при этом срабатывает устройство локализации взрыва 6 и образует пламегасящее облако 13, в котором подошедший фронт пламени 8 затухает. При взрыве метановоздушной смеси и угольной пыли, относящемся к категории весьма сильного, или детонации со скоростью распространения фронта пламени от 660 до 1500-2000 м/с и до подхода фронта пламени 1 слева, от ударной волны взрыва 2 срабатывает устройство локализации взрыва 3, в результате чего формируется первое пламегасящее облако 10, которое частично подавляет фронт пламени 1. Продолжая двигаться, фронт ударной волны 2 подходит к модифицированному устройству локализации взрыва 4, запускает его на срабатывание, в результате чего формируются два пламегасящих облака, причем пламегасящее облако 11 направлено навстречу фронту пламени, а пламегасящее облако 12 - по ходу его движения. Для полной надежности предлагаемого способа локализации взрыва на расстоянии до 150 м от модифицированного устройства локализации взрыва 4 одновременно формируют пламегасящее облако 13. Пламегасящее облако 13 формируется при срабатывании устройства локализации взрыва 6 после получения электрического сигнала по линии связи 9 в газогенерирующую камеру устройства 6 в момент срабатывания модифицированного устройства локализации взрыва 4. При подходе фронта пламени справа последовательность формирования пламегасящих облаков в горной выработке следующая. От ударной волны взрыва 7 срабатывает устройство локализации взрыва 6, в результате чего формируется первое пламегасящее облако 13, которое частично подавляет фронт пламени 8. Продолжая двигаться, фронт ударной волны 7 подходит к модифицированному устройству локализации взрыва 4, запускает его на срабатывание, в результате чего формируются два пламегасящих облака, причем пламегасящее облако 12 направлено навстречу фронту пламени 8, а пламегасящее облако 11 - по ходу его движения и так же, как и в первом случае, для полной надежности предлагаемого способа локализации взрыва на расстоянии до 150 м от модифицированного устройства локализации взрыва 4 одновременно формируют пламегасящее облако 10, которое формируется при срабатывании устройства локализации взрыва 3 после получения электрического сигнала по линии связи 5 в газогенерирующую камеру устройства локализации взрыва 3 в момент срабатывания модифицированного устройства локализации взрыва 4.

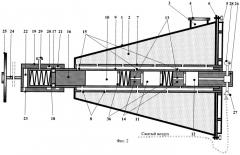

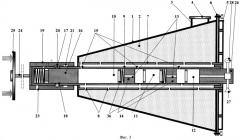

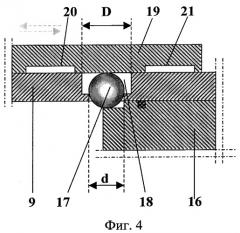

На фиг.2 изображено устройство локализации взрыва с конусообразной формой бункера в положении до срабатывания, а на фиг.3 - в момент срабатывания этого устройства, путем воздействия на его приемный диск силой ударного действия от избыточного давления на фронте ударной волны (УВ), образованной в результате взрыва метановоздушной смеси и угольной пыли. На фиг.4, фиг.5 и фиг.6 показан принцип работы сферического подвижного механизма со сферическими подвижными опорами (металлическими шариками), размещенными в ступенчатых радиальных проточках, соответственно, на фиг.4 - до срабатывания устройства, на фиг.5 - после срабатывания устройства от воздействия ударной волны и на фиг.6 - после срабатывания устройства от воздействия на стенки его газогенерирующей камеры давлением образованного газа. На фиг.7 и фиг.8 показан завихритель-распылитель устройства. На фиг.9 изображено устройство локализации взрыва с цилиндрической формой бункера в момент срабатывания этого устройства, путем воздействия на стенки его газогенерирующей камеры давлением образованного газа. На фиг.10 изображен общий вид модифицированного устройства локализации взрыва с конусообразной формой бункеров с подвижной частью корпуса рабочих камер пневмопатронов в положении до срабатывания, а на фиг.10-а и фиг.10-б - в момент срабатывания этого модифицированного устройства, путем воздействия на один из его приемных дисков силой ударного действия от избыточного давления на фронте УВ при подходе фронта пламени справа или слева соответственно. На фиг.11 изображен общий вид модифицированного устройства локализации взрыва с конусообразной формой бункеров с подвижной частью корпусов перфорированных промежуточных камер и скользящей муфты в положении до срабатывания, а на фиг.11-а и фиг.11-б - в момент срабатывания этого модифицированного устройства, путем воздействия на один из его приемных дисков силой ударного действия от избыточного давления на фронте УВ при подходе фронта пламени справа или слева соответственно.

Приведенное на фиг.2 и фиг.3 устройство включает конусообразный заправленный пламегасящим порошком 2 бункер 1 с заправочной горловиной 3, имеющей крышку 4, и завихритель-распылитель 5, закрепленный у выхода из бункера. Выход бункера 1, с целью предотвращения высыпания из него и гидроизоляции пламегасящего порошка, перекрыт легко разрушаемой диафрагмой 6, имеющей центральное технологическое отверстие для прохода перфорированной промежуточной камеры 7 и прижатой к корпусу бункера крепежными деталями завихрителя-распылителя 5. Перфорированная промежуточная камера 7 коаксиально расположена в бункере 1 по всей его длине. Один конец перфорированной промежуточной камеры 7 жестко закреплен на внутренней торцевой стенке бункера 1, а другой конец - на выходе из бункера 1 в завихрителе-распылителе 5. Завихритель-распылитель 5 (см. также фиг.7 и фиг.8) представляет собой кольцеобразное основание 30, закрепляемое на корпусе бункера 1 у его выхода, с прикрепляемыми к нему (основанию) и выдвинутыми вперед в направлении центральной продольной оси корпуса пневмопатрона несколькими ребрами жесткости 31, на которых размещена также выдвинутая вперед ленточная винтообразная спираль 32, с шагом витка, равным или больше ширины ленты, с направлением навивки, соответствующим направлению винтообразной навивки, образованной выхлопными отверстиями 8 на корпусе промежуточной камеры 7, причем плоскость ленты 32 ориентирована по отношению к продольной оси корпуса под расчетным углом в пределах от 0 до 45°. На перфорированной промежуточной камере 7 выхлопные отверстия 8 ориентированы под углом 90° относительно центральной продольной оси корпуса промежуточной камеры и выполнены винтообразно с равным или увеличивающимся шагом (навивкой) по всей длине корпуса промежуточной камеры 7, причем по мере приближения к выходу из бункера 1 (в данном случае бункер конусообразной формы) они выполнены с последовательно увеличивающимися диаметрами. Внутри перфорированной промежуточной камеры коаксиально размещен пневмопатрон 9, состоящий из трех рабочих камер, скомпонованных в единый став - головной 10, средней 11 и хвостовой 12. Рабочие камеры, с уменьшающимися объемами начиная от головной рабочей камеры, последовательно сообщены между собой через калиброванные перепускные каналы 13 равных сечений, которые расположены в подпружиненных дифференциальных золотниках 14, разделяющих рабочие камеры 10, 11, 12 пневмопатрона 9 и перекрывающих выхлопные отверстия 15 в рабочих камерах 11 и 12. Выхлопные отверстия 15 рабочих камер 10, 11 и 12 могут быть ориентированы под углом от 45° до 90° относительно центральной продольной оси корпуса пневмопатрона 9 и выполнены равных диаметров винтообразно с шагом витка, равным диаметру выхлопного отверстия, на длине, равной длине ступенчатого поршня 16 от ступени или длине золотника 14, перекрывающих эти отверстия. Правый торец подпружиненных дифференциальных золотников 14 и левая сторона пружины золотников упираются в неподвижные кольца 36. В головной рабочей камере 10 пневмопатрона 9 расположен подпружиненный ступенчатый поршень цилиндрической формы 16, перекрывающий выхлопные отверстия 15 этой рабочей камеры. Подпружиненный ступенчатый поршень цилиндрической формы 16 своей ступенью упирается в сферические подвижные опоры (металлические шарики) 17. Шарики 17 размещены в сквозных радиальных проточках ступенчатой формы 18, у которых диаметр большей ступени D равен или больше диаметра шарика, а меньшей ступени d, соответственно, меньше диаметра этого шарика (см. также фиг.4). С внешней стороны шарики 17 упираются на внутреннюю поверхность скользящей по корпусу пневмопатрона 9 муфты 19 между двумя расточками в ней 20 и 21. Образованная между головным внешним торцом корпуса пневмопатрона 9 и внутренней частью скользящей муфты 19 передняя газогенерирующая камера 22 предназначена для размещения в ней газообразующего химического вещества, а калиброванное отверстие 23 - для вывода проводов инициатора. К левому внешнему торцу в центральной части скользящей муфты 19 прикреплена штанга (труба) 24, на конце которой расположен приемный диск 25, воспринимающий воздействие силы ударного действия от избыточного давления на фронте ударной волны при взрыве метана и угольной пыли. Устье хвостовой рабочей камеры 12 перекрыто штокообразной подвижной втулкой 26, позволяющей устанавливать заданную емкость хвостовой рабочей камеры 12 путем установки ее в рабочей камере (ввинчиванием или отвинчиванием) на соответствующую глубину. Втулка 26 снабжена штуцером 27 с обратным клапаном для заполнения рабочих камер при подключении источника сжатого воздуха (или другого инертного газа) и штуцером 28 для установки датчика контроля давления сжатого газа в рабочих камерах. Для предотвращения случайного смещения скользящей муфты 19 по корпусу пневмопатрона 9 (при экипировке устройства) на ней предусмотрен стопорный болт - предохранитель 29.

Устройство подготавливается к работе следующим образом. Поворотом по часовой стрелке стопорного болта - предохранителя 29 до упора скользящую муфту 19 закрепляют (фиксируют) в неподвижное положение. Для получения расчетной емкости хвостовой рабочей камеры 12, т.е. заданного параметра - объема вмещающего в нее воздуха (инертного газа), подвижную втулку 26 устанавливают (ввинчиванием или отвинчиванием) на соответствующую глубину хвостовой рабочей камеры 12. Выход бункера 1, с целью предотвращения высыпания из него и гидроизоляции от внешней среды пламегасящего порошка 2 (который будет находиться в бункере 1), перекрывают легко разрушаемой диафрагмой 6 и закрепляют на корпусе бункера завихритель-распылитель 5, прижимая диафрагму 6. Через заправочную горловину 3 бункер 1 заполняют пламегасящим порошком 2 заданной массы, после чего заправочную горловину 3 закрывают крышкой 4. Устройство подвешивают в верхней части выработки. В скользящую муфту 19 ввинчивают штангу (трубу) 24 расчетной длины с закрепленным на ней приемным диском 25. Приемный диск 25 на штанге 24 поддерживается при помощи специальных крепежных деталей и ориентируется по продольной оси корпуса пнемпопатрона 9 с возможностью свободного смещения этого узла в направлении основной подвешенной части устройства при воздействии ударной волны на приемный диск 25. Через штуцер 27 рабочие камеры 10, 11 и 12 заполняют сжатым воздухом (или другим инертным газом) до заданного давления, при этом контролируют значение давления по датчику контроля давления сжатого газа в рабочих камерах, который установлен на штуцере 28. Поскольку рабочие камеры сообщены между собой через калиброванные каналы 13, то по всей сообщающейся системе рабочих камер 10, 11 и 12 устанавливается равновесное давление заданного значения. После этого полностью вывинчивают стопорный болт-предохранитель 29.

В таком положении устройство подготовлено для выполнения своей функции. Ниже приводятся два способа срабатывания устройства локализации взрыва в зависимости от источника воздействия на механизм срабатывания.

1. Срабатывание устройства путем воздействия на его приемный диск 25 силой ударного действия от избыточного давления на фронте ударной волны при взрыве метана и угольной пыли (фиг.3).

При подходе ударной волны к устройству сила ударного действия от избыточного давления на фронте ударной волны воздействует на приемный диск 25, при этом приемный диск 25, штанга 24 и скользящая муфта 19 смещаются вправо. В этом случае с радиальными проточками 18, в которых размещены шарики 17, совмещается левая расточка 20 в скользящей муфте 19 (см. также фиг.5). Ступенчатый поршень 16, скользя по сферической поверхности шариков 17 и вдавливая их в глубину расточки 20 под воздействием усилия сжатого воздуха, начинает двигаться справа налево. Толкающая сила формируется за счет превышения составляющей силы осевого направления над силой трения качения шариков 17 о стенки радиальной проточки 18. При смещении ступенчатого поршня 16 влево последовательно открываются выхлопные отверстия 15 головной рабочей камеры, через которые истекает сжатый воздух (или другой инертный газ) в импульсном режиме. Далее происходит следующее. Площадь левого и правого торцов золотников 14 соответственно равна S1 и S2, причем S1>S2. При заполнении сжатым воздухом рабочих камер 10, 11 и 12 через перепускные каналы 13 в них устанавливается равнозначное давление Р. Тогда сила, действующая на правый торец подпружиненных дифференциальных золотников 14, будет F1=P· S1, а сила, действующая на правый торец этих золотников, F2=P· S1. Поскольку S1>S2, то F1>F2, что обеспечивает герметичность рабочих камер 10, 11 и 12 в процессе их заполнения сжатым воздухом (или другим инертным газом). В связи с мгновенным падением давления в головной камере 10 создается перепад давления между головной и средней камерами, поэтому в этот момент времени F2>>F1. Незначительным дросселированием сжатого воздуха из впереди идущих рабочих камер 11 через каналы 13 пренебрегаем в связи с их малым сечением. Под действием силы F2 подпружиненный дифференциальный золотник 14 средней рабочей камеры 11, сжимая пружину, начинает двигаться влево, последовательно открывая выхлопные отверстия 15 средней камеры 11. Аналогично, при падении давления в средней рабочей камере 11, срабатывает подпружиненный дифференциальный золотник 14 хвостовой рабочей камеры 12 и последовательно открывает ее выхлопные отверстия 15. После выхода через выхлопные отверстия рабочих камер 15 воздух попадает в промежуточную камеру 7 и через ее выхлопные отверстия 8 в бункер 1, заполненный пламегасящим порошком 2. Благодаря винтообразному расположению выхлопных отверстий 8 и 15 выходящий через них воздух переходит в завихрение и, интенсивно перемешиваясь с пламегасящим порошком 2, устремляется к выходу из бункера 1, прорывает легко разрушаемую