Баллон давления

Иллюстрации

Показать всеБаллон давления содержит цилиндрическую оболочку, выполненную из спиральных и кольцевых слоев волокнистого композиционного материала, и образованные спиральными слоями днища с фланцами, установленными в полюсных отверстиях. Толщина цилиндрической оболочки равномерно уменьшается по ее длине в направлении днища с большим полюсным отверстием за счет уменьшения толщины кольцевых слоев. Использование изобретения позволит снизить вес и стоимость материала баллона и обеспечить равнопрочность конструкции. 3 ил.

Реферат

Изобретение относится к области хранения газов и может быть использовано в баллонах давления, изготовленных из композиционных материалов методом намотки.

Известен баллон давления (патент РФ №1744358, МКИ F 17 C 1/06, 1992), содержащий цилиндрическую оболочку и днища, выполненные как одно целое методом спиральной намотки. Толщина цилиндрической оболочки баллона выполнена переменной, в соответствии с заявленной формулой, с укладкой при намотке в определенных местах салфеток из композитного материала.

Недостатком такой конструкции является использование при ее изготовлении ручной укладки салфеток.

Известна конструкция композитного баллона для хранения сжатого газа (патент РФ №2061927, МКИ F 17 С 1/16, 1996 - наиболее близкий аналог), содержащего цилиндрическую силовую оболочку, выполненную из спиральных и кольцевых слоев волокнистого композиционного материала, причем в примыкающих к днищам зонах между спиральными слоями силовой оболочки размещены дополнительные кольцевые слои.

Это повышает надежность закрепления закладных элементов в полюсных отверстиях днищ, однако приведенные сравнительные эпюры показывают некоторое увеличение напряжений в цилиндрической части силовой оболочки. Кроме того, существенно увеличивается масса конструкции.

В случае создания баллона давления с полюсными отверстиями разного диаметра углы намотки армирующих волокон спиральных слоев в зонах, примыкающих к днищам, выполняют различными по соображениям технологии формирования днищ. При этом при расчете толщины цилиндрической оболочки не учитывается различная нагруженность кольцевых и спиральных слоев в зонах, примыкающих к днищам. Это приводит к утяжелению конструкции.

Задачей предлагаемого технического решения является снижение веса и стоимости материала баллона давления с полюсными отверстиями разного диаметра за счет учета особенности нагруженности концевых зон его цилиндрической оболочки и обеспечение равнопрочности конструкции.

Указанная задача решена благодаря тому, что в баллоне давления, содержащем цилиндрическую оболочку, выполненную из спиральных и кольцевых слоев волокнистого композиционного материала, и образованные спиральными слоями днища с фланцами, установленными в полюсных отверстиях, причем толщина цилиндрической оболочки по ее длине переменна, толщина цилиндрической оболочки уменьшается по ее длине в направлении днища с большим полюсным отверстием за счет уменьшения толщины кольцевых слоев.

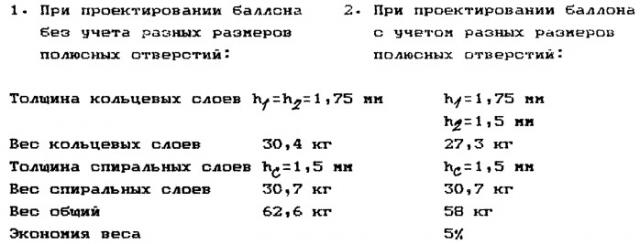

Толщины кольцевых слоев со стороны меньшего и большего полюсных отверстий выполнены в соответствии с соотношением:

где h1 - толщина кольцевых слоев со стороны меньшего полюсного отверстия;

h2 - толщина кольцевых слоев со стороны большего полюсного отверстия;

где α1 - угол намотки спиральных слоев со стороны меньшего полюсного отверстия;

R1 - радиус меньшего полюсного отверстия;

Rц - радиус цилиндрической оболочки;

где α2 - угол намотки спиральных слоев со стороны большего полюсного отверстия;

R2 - радиус большего полюсного отверстия.

Под кольцевыми и спиральными слоями следует понимать слои с соответствующим расположением армирующих волокон композиционного материала при намотке. Под толщиной кольцевых или спиральных слоев следует понимать суммарную толщину слоев с соответствующим расположением волокон в толщине оболочки. При этом очередность расположения слоев с кольцевым и спиральным расположением армирующих волокон может быть различной. Толщина спиральных слоев не изменяется по длине цилиндрической оболочки. Изменение угла намотки спиральных слоев по длине оболочки и изменение толщины кольцевых слоев по длине оболочки выполнены равномерными.

Наличие одного из полюсных отверстий большего радиуса и выполнение угла спиральной намотки по длине цилиндрической оболочки увеличивающимся в направлении этого отверстия приводят к тому, что эти спиральные слои частично воспринимают и радиальную нагрузку. В связи с этим для обеспечения выравнивания нагруженности цилиндрической оболочки по ее длине толщина ее кольцевых слоев выполнена уменьшающейся в направлении днища с большим фланцем в сравнении с расчетной толщиной, полученной без учета разного радиуса полюсных отверстий. Этим достигается снижение массы баллона давления при обеспечении равнопрочности конструкции.

Приведенные выше соотношения толщин кольцевых слоев со стороны меньшего и со стороны большего отверстий фланцев в днищах баллона давления получены расчетным путем с учетом условия равнопрочности конструкции при соответствующем соотношении толщин кольцевых и спиральных слоев, образующих стенку цилиндрической оболочки.

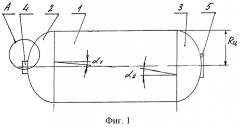

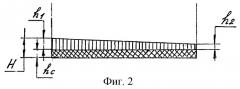

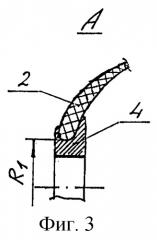

Баллон давления изображен на чертежах:

на фиг.1 - общий вид баллона давления;

на фиг.2 - условная схема толщин спирального и кольцевого слоев по длине цилиндрической оболочки;

на фиг.3 - место А фиг.1.

Баллон давления с полюсными отверстиями разного размера содержит цилиндрическую силовую оболочку 1 с радиусом Rц, днище 2 с полюсным отверстием с радиусом R1 и днище 3 с полюсным отверстием R2, в которых установлены фланцы 4 и 5. Оболочка 1 и днища 2, 3 выполнены как одно целое методом намотки: оболочка 1 выполнена из спиральных и кольцевых слоев волокнистого композиционного материала, а днища 2, 3 образованы спиральными слоями композиционного материала. Угол намотки спиральных слоев (фиг.1) увеличивается от α1 со стороны днища 2 с меньшим полюсным отверстием до α2 со стороны днища с большим полюсным отверстием. Толщина Н цилиндрической оболочки 1 (фиг.2) складывается из суммарной толщины hс спиральных слоев и суммарной толщины кольцевых слоев, уменьшающейся по длине цилиндрической оболочки 1 в направлении днища 3 с большим полюсным отверстием от h1 до h2.

В качестве композиционного материала для баллона давления могут быть использованы любые из числа известных армирующих материалов: стеклянные, базальтовые, углеродные, органические и другие волокна.

Пример.

Баллон давления из стеклопластика.

Длина баллона: 3500 мм

Радиус баллона: Rц=450 мм.

Радиус полюсного отверстия R1=175 мм.

Радиус полюсного отверстия R2=275 мм.

Поскольку баллон разработан для возможного использования на вертолете с газовой топливной системой, указанная экономия веса является существенной.

Баллон давления, содержащий цилиндрическую оболочку, выполненную из спиральных и кольцевых слоев волокнистого композиционного материала, и образованные спиральными слоями днища с фланцами, установленными в полюсных отверстиях, причем толщина цилиндрической оболочки по ее длине переменна, отличающийся тем, что толщина цилиндрической оболочки равномерно уменьшается по ее длине в направлении днища с большим полюсным отверстием за счет уменьшения толщины кольцевых слоев.