Электрогенератор для питания скважинных устройств

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к автономным источникам электропитания внутрискважных потребителей. Технический результат изобретения, заключающийся в обеспечении защищенности электрогенератора от неблагоприятных факторов внешнего воздействия, достигается путем того, что в электрогенераторе для питания скважинных устройств, по одну сторону статора, на конце оси-стойки, радиально-упорный подшипниковый узел выполнен в виде двух, упорного и радиального, подшипников с упругим элементом между подвижной частью корпуса и внешним кольцом одного из этих подшипников, по другую сторону от статора на оси-стойке установлен дополнительный радиальный подшипник, узел герметизации полости корпуса размещен между концевым участком его подвижной части и осью-стойкой и содержит, последовательно от дополнительного радиального подшипника, торцевое уплотнение, кольцевую полость с радиально-торцевой манжетой и смазкой, а также импеллер на оконечности подвижной части корпуса. 2 ил.

Реферат

Изобретение относится к автономным источникам электропитания внутрискважинных потребителей (преимущественно телесистем) при бурении направленных нефтяных и газовых скважин.

Общеизвестна конструкция [1] автономного источника электропитания, преобразующего энергию текучей среды в электроэнергию, выполненная на базе генератора переменного тока с постоянными магнитами ротора-индуктора, на оси которого помещена турбина. Конструкция снабжена оболочкой (корпусом) с каналами подвода и выхода текучей среды.

Известна также конструкция [2] автономного источника электропитания, преобразующего энергию текучей среды в электрическую, содержащая турбину и генератор, расположенные во внутренних полостях корпуса, имеющего входной и выходной каналы с установленными в каналах подпружиненными обратными клапанами.

Однако для электропитания глубинных (забойных) телеметрических систем использование известных конструкций без существенных доработок узлов и элементов практически невозможно, так как в конструкциях не учтен целый ряд технических условий, определяемых спецификой проведения буровых работ при строительстве скважин, а именно:

- температурные колебания условий хранения и эксплуатации составляют до 130°С (от - 40°С до +90°С);

- интенсивное коррозионно-эрозионное воздействие промывочной жидкости в связи с высоким содержанием в ней водорастворимых минералов и химреагентов, а также абразивных частиц в сочетании со значительными скоростями обтекания корпуса;

- высокие абсолютные значения давления объемного (всестороннего) сжатия в условиях глубокого погружения в вышеупомянутую среду при значительных, до 10% от абсолютных значений, колебаниях (пульсациях) давления;

- интенсивная вибрация произвольной ориентации при работе породоразрушающего инструмента по забою, передающаяся на все узлы и элементы конструкции, так как она входит составной частью в “компоновку низа бурильной колонны” (так называемую КНБК);

- жесткое ограничение по габаритам (по диаметру и по длине) при обеспечении необходимой мощности электропитания;

- невозможность оперативного устранения неисправностей и/или корректировки условий эксплуатации (и т.д. и т.п., и пр.), так как конструкция используется на значительных (до 5000 м) глубинах, а процесс ее извлечения для освидетельствования, ремонта и/или замены весьма трудоемок и дорогостоящ.

Вышеуказанным условиям эксплуатации частично, как показала практика, удовлетворяет конструкция [3], содержащая гидротурбину и электрогенератор, вал ротора которого соединен с валом гидротурбины посредством муфты для передачи вращающего момента на валу гидротурбины. Электрогенератор состоит из ротора с постоянными магнитами и статора с обмотками, при этом в зазоре между статором и ротором размещен тонкостенный стальной стакан, а зазор между этим стаканом и ротором заполнен ферромагнитной жидкостью на основе масла.

Однако к существенным недостаткам вышеупомянутой конструкции следует отнести то, что при работе ее резинометаллических опор возникает прогрессирующее люфтообразование в парах трения, а изначально плотная (тугая) сборка этих пар в объекте приводит к незапуску источника в работу. Общий поток жидкости сверху, по каналу бурильных труб, разделяется в объекте на два при обтекании генератора, а только затем идет (с интенсивными вихревыми возмущениями) на турбину, которая подвергается повышенным вибрационным воздействиям совместно с консольно-несущим валом, что не способствует долговечности резинометаллических опор, имеющих достаточно небольшой ресурс работоспособности. Турбина (или комплект турбин), так же как и ротор в корпусе генератора, размещена на самом роторе консольно, то есть на некотором расстоянии от ближайшего к ней подшипникового узла ротора, что также снижает ресурс работоспособности объекта в целом. Достаточно сложным технологически представляется и исходное (изначальное) введение ферромагнитной жидкости в зазор “статор-ротор”. Следует отметить также, что, в свете вышеотмеченных требований к глубинному источнику питания подобной конструкции, ферромагнитная жидкость в зазоре “статор-ротор” не защищена от потерь масла, так как кольцевая полость зазора по торцам не замкнута, а ферромагнитные частицы агрегатируются (в состоянии покоя жидкости при неподвижном роторе) на полюсах; при этом их распределение в объеме масла весьма неоднородно, и там, где масло обеднено содержанием магнитных частиц, там оно может быть выдавлено перепадами давления между торцами кольцевой полости зазора “ротор-статор”.

Наиболее близким техническим решением - прототипом - является объект по охранному документу [4] РФ, содержащий составной, из подвижной (вращающейся) и неподвижной частей, корпус, неподвижная часть которого содержит узел коаксиального крепления в канале какой-либо внутрискважинной трубной колонны для обеспечения возможности обтекания корпуса, а также электровыводы (электроразъем) для соединения с устройством-потребителем (телесистемой) и выполнена в виде консольной оси-стойки. На этой оси-стойке размещены обмотки статора и подвижная часть корпуса; последняя сопряжена с осью-стойкой посредством подшипников качения, снабжена внутри ротором-индуктором, снаружи на ней жестко закреплена турбина, а полость между обеими частями корпуса замкнута узлом герметизации.

Следует отметить, что сопряжение подвижной части корпуса с неподвижной его частью посредством опорно-подшипникового узла из последовательности трех подшипников качения, один из которых роликовый (с коническими телами качения) и выполнение узла герметизации полости корпуса в виде двух кольцеобразных уплотнений в коаксиальном зазоре между частями корпуса обеспечивает удовлетворительную работоспособность объекта в целом при углах отклонения ствола от вертикали - при проходке скважины - не более 30...40 градусов, но при больших отклонениях ствола от вертикали работоспособность объекта, как показала практика, недостаточна. Отметим, к тому же, что кольцеобразным уплотнениям из пластично-вязкого материала типа фторопласта не свойственна функция дополнительного радиального подшипника-опоры между обеими частями корпуса, они только герметизируют его полость и демпфируют - в некоторых пределах - радиальные биения подвижной части корпуса при ее вращении вокруг оси-стойки. Отметим также и то, что с увеличением глубин проходки наклонно направленных и горизонтальных стволов скважин неблагоприятные факторы воздействия на объект прогрессируют, причем весьма существенно.

Целью изобретения, то есть требуемым техническим результатом, является обеспечение защищенности объекта от неблагоприятных факторов воздействия, особенно от проникновения бурового раствора в полость корпуса, причем при значительном, до горизонтального, отклонении его пространственного положения от вертикали; иначе - повышение потребительских свойств.

Поставленная цель достигается тем, что в объекте - согласно прототипу - содержащем составной, из подвижной и неподвижной частей, корпус, неподвижная часть которого содержит узел коаксиального крепления в канале какой-либо внутрискважинной трубной колонны для обеспечения возможности обтекания корпуса, а также электроразъем (электровыводы) для соединения с устройством, например с телесистемой, и выполнена в виде консольной оси-стойки, на которой размещены обмотки статора и подвижная часть корпуса, которая сопряжена с осью-стойкой посредством радиально-опорного подшипникового узла для обеспечения возможности вращения, снабжена внутри коаксиальным статору ротором-индуктором, снаружи на ней жестко закреплена турбина, а полость между обеими частями корпуса замкнута узлом герметизации, по одну сторону статора, на конце оси-стойки, радиально-опорный подшипниковый узел выполнен в виде двух, упорного и радиального, подшипников с упругим элементом между подвижной частью и внешним кольцом одного из этих подшипников, по другую сторону от статора на оси-стойке установлен дополнительный радиальный подшипник, узел герметизации полости корпуса размещен между концевым участком его подвижной части и осью-стойкой и содержит, последовательно от дополнительного радиального подшипника, торцевое уплотнение, кольцевую полость с радиально-торцевой манжетой и смазкой, а также импеллер на оконечности подвижной части корпуса.

Отметим, что из общеизвестных источников информации (в том числе и патентных) не выявлены устройства, идентичные предлагаемому, и/или устройства с совокупностью существенных признаков (в том числе и отличительных), эквивалентных совокупности существенных признаков предлагаемого технического решения и проявляющих такие же новые свойства, позволяющие достичь требуемого технического результата при реализации. Это позволяет утверждать, что предлагаемое техническое решение удовлетворяет “критериям” изобретения.

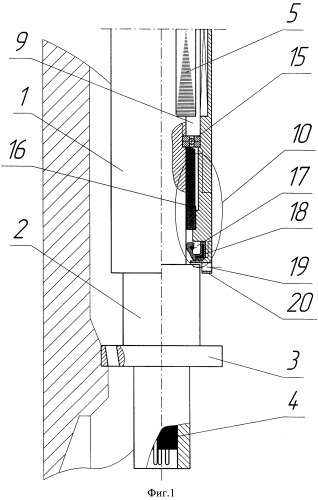

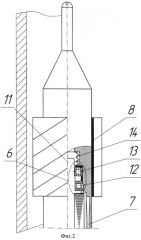

На чертеже, фиг.1 и 2, изображен общий вид электрогенератора с продольным разрезом по диаметральной плоскости.

Электрогенератор для питания скважинных устройств содержит составной, из подвижной (позиция 1) и неподвижной (позиция 2) частей, корпус. Часть 2 корпуса снабжена узлом 3 для коаксиального крепления в канале какой-либо трубной колонны (на чертежах изображена тонкой линией, условно, и отдельной позицией не обозначена). Подобная установка объекта в скважине обеспечивает возможность его обтекания потоком скважинной жидкости. Эта неподвижная часть 2 корпуса выполнена в виде оси-стойки, на которой размещены электроразъем 4 для подсоединения потребителя, обмотки статора 5, радиально-опорный подшипниковый узел 6 и подвижная, с возможностью вращения, часть 1 корпуса. Внутри этой части размещен охватывающий статор 5 ротор-индуктор 7, а снаружи на ней закреплена турбина 8. Полость 9 между обеими частями электрогенератора закрыта (замкнута) от внешней среды узлом 10 герметизации. Радиально-опорный подшипниковый узел 6 размещен между концом 11 оси-стойки и подвижной частью 2 корпуса, выполнен в виде упорного подшипника 12 и радиального подшипника 13, одноименные кольца которых закреплены, соответственно, внутренние - на конце 11 оси-стойки, а наружные - размещены в подвижной части корпуса. Между кольцом одного из этих подшипников и подвижной частью корпуса размещен упругий элемент 14 в виде, например, тарельчатой пружины. С другой стороны статора 5 между частями корпуса размещен дополнительный радиальный подшипник 15, за которым расположен узел 10 герметизации полости 9, который содержит, последовательно от этого подшипника, торцевое уплотнение 16, снабженное, например, притертыми друг к другу элементами из высокотвердого материала, кольцевую полость 17 с размещенной в ней радиально-торцевой манжетой 17 из, например, армированного металлом эластомера, причем полость 9 заполнена смазкой (отдельной порцией не обозначена). На оконечности 20 подвижной части корпуса выполнен импеллер 19 в виде, например, радиальных каналов для отбрасывания от генератора твердых, имеющих, как правило, большую (чем жидкость) плотность.

Электрогенератор для питания скважинных устройств работает по общеизвестному принципу, но до начала эксплуатации его в глубинных экстремальных условиях он должен быть установлен и закреплен в центральном канале какого-либо элемента (см. фиг.1) трубной колонны так, как это изображено или любым иным общеизвестным способом. Естественно, что электрогенератор своими герметизированными выводами (см. фиг.1, поз. 4) силовых обмоток статора должен быть соединен с потребителем. При проходке ствола некоторая часть гидравлической энергии потока промывочной жидкости отнимается гидротурбиной и преобразуется генератором в электрическую. При очередном извлечении бурильной колонны несложно провести контрольный осмотр (освидетельствование) устройства и при необходимости заменить его внешнюю часть (турбину с ротором-индуктором) на подобную, но с другими параметрами, или заменить его целиком.

В связи с вышеизложенным предлагаемый электрогенератор для питания скважинных устройств обеспечивает требуемый технический результат при его использовании, соответствует критериям и требованиям изобретательского права, предъявляемым к объекту-изобретению и подлежит защите соответствующим охранным документом РФ согласно заявлению.

Источники информации

1. Пневматический шахтный светильник, М., ГТТИ, Горный журнал, 1958, №3.

2. СССР, описание изобретения №1379880, М.кл.4 Н 02 К 7/18, 1986.

3. СССР, описание изобретения №1805530, М.кл.5 Е 21 В 47/022, 1990.

4. РФ, описание полезной модели №11936, М.кл.6 Н 02 К 5/12, Е 21 В 47/022, 1999, прототип.

Электрогенератор для питания скважинных устройств, содержащий составной из подвижной и неподвижной частей корпус, неподвижная часть которого содержит узел коаксиального крепления в канале какой-либо внутрискважинной трубной колонны для обеспечения возможности обтекания корпуса, а также электроразъем для соединения с устройством, например с телесистемой, и выполнена в виде консольной оси-стойки, на которой размещены обмотки статора и подвижная часть корпуса, которая сопряжена с осью-стойкой посредством радиально-опорного подшипникового узла для обеспечения возможности вращения, снабжена внутри коаксиальным статору ротором-индуктором, снаружи на ней жестко закреплена турбина, а полость между обеими частями корпуса замкнута узлом герметизации, отличающийся тем, что по одну сторону статора на конце оси-стойки радиально-упорный подшипниковый узел выполнен в виде двух, упорного и радиального, подшипников с упругим элементом между подвижной частью корпуса и внешним кольцом одного из этих подшипников, по другую сторону от статора на оси-стойке установлен дополнительный радиальный подшипник, узел герметизации полости корпуса размещен между концевым участком его подвижной части и осью-стойкой и содержит последовательно от дополнительного радиального подшипника торцовое уплотнение, кольцевую полость с радиально-торцевой манжетой и смазкой, а также импеллер на оконечности подвижной части корпуса.