Способ смешения компонентов взрывчатых составов и формования из них изделий

Иллюстрации

Показать всеИзобретение относится к военной области, в частности к смешению компонентов взрывчатых составов и формования из них изделий. Способ включает дозирование жидковязких компонентов с помощью насоса регулируемой производительности и навески порошкообразных компонентов с помощью питателя с регулируемым приводом. Синхронность дозирования компонентов обеспечивают путем регулирования частоты вращения приводов питателя и насоса. Перемешивают состав с одновременной циркуляцией в предварительном смесителе в течение 10-30 мин. Затем создают вакуум в вакуумном смесителе, набирают состав в вакуумный смеситель и формуют изделия путем выгрузки состава из смесителей до нагрузок на приводах мешалок смесителей на 5-10% более высоких, чем нагрузки холостого хода. Изобретение направлено на разработку безопасного способа смешения компонентов взрывчатых составов и формования качественных по монолитности изделий. 2 ил., 2 табл.

Реферат

Изобретение относится к области смешения взрывчатых составов и формования из них изделий, а конкретно к технологии смешения компонентов и формования изделий методом литья под давлением с применением двухкаскадного смесителя непрерывного действия. Способ может быть применен при создании технологических процессов приготовления смеси компонентов взрывчатых составов, содержащих аналогично пластмассам отверждаемые полимеры и наполнители.

Анализом отечественной и зарубежной литературы установлено, что известен способ изготовления заряда из смесевого твердого топлива (патент США №3296043), предусматривающий непрерывную подачу компонентов в смеситель, их смешение, вакуумирование топливной массы и формование заряда методом литья под давлением.

А также известен способ изготовления заряда смесевого твердого ракетного топлива (патент РФ №2198864), который взят авторами в качестве прототипа, предусматривающий синхронное порционное дозирование порошкообразных и жидковязких компонентов в смеситель-приставку по автономным линиям, перемешивание в смесителях непрерывного действия - смесителе-приставке, предварительном смесителе, вакуумном смесителе и формование заряда при дистанционном контроле загрузки смесителей.

В данном способе порошкообразные компоненты подают из накопителя шлюзовым затвором в порционный весовой дозатор, дозируют порциями 4-14 кг с интервалом 20-60 с.

Сглаживают пульсации потока, для чего порошкообразные компоненты непрерывно просеивают через сепаратор и транспортируют шнеком в смеситель-приставку. По соответствующим автономным линиям синхронно подаче порошкообразных компонентов в смесителе - приставку порциями дозируют жидковязкие компоненты. Потоки компонентов непрерывно смешивают и усредняют в каскаде из трех последовательно установленных смесителей непрерывного действия с регулируемой загрузкой и шнековой выгрузкой: сначала проводят смачивание порошкообразных компонентов с ждковязкими в смесителе-приставке с загрузкой 20-100 кг, затем проводят предварительное смешение и усреднение в предварительном смесителе с загрузкой 600-750 кг и окончательное смешение под вакуумом в вакуумном смесителе с загрузкой 150-350 кг при дистанционном контроле загрузки смесителей.

В прототипе обеспечение требуемого соотношения подачи компонентов в смеситель и качества их смешения в непрерывном процессе достигается за счет дозирования точных навесок компонентов с помощью высокоточных порционных дозаторов путем преобразования периодически подаваемых порций компонентов в непрерывный и равномерный поток с помощью специальных устройств (сепоратор, транспортный шнек и др.) и за счет смешения компонентов в трехкаскадном смесителе с регулируемой загрузкой.

Использование данного способа при выпуске изделий малыми партиями или при частой смене рецептуры состава становится экономически нецелесообразным из-за больших потерь компонентов в специальных транспортных устройствах, существенных затрат на выполнение пусконаладочных работ и на эксплуатацию высокосточных дозирующих устройств.

Технической задачей настоящего изобретения является разработка способа безопасного смешения компонентов взрывчатых составов и формования качественных по монолитности изделий малыми партиями с использованием смесителей непрерывного действия за счет синхронного дозирования заранее подготовленных навесок компонентов путем использования питателя для порошкообразных компонентов с настроенной частотой вращения и регулируемого насоса для дозирования жидковязких компонентов, обеспечения качества смешения за счет перемешивания и циркуляции состава в предварительном смесителе через циркуляционный массопровод и обеспечения качества изделий по монолитности за счет формования при контроле и регулировании нагрузок на приводе мешалок смесителей при выгрузке состава на формование изделий.

Технический результат достигается тем, что в способе смешения компонентов взрывчатых составов и формования из них изделий, включающем синхронное порционное дозирование заранее подготовленных навесок порошкообразных и жидковязких компонентов по автономным линиям, перемешивание в смесительной установке: смесителе-приставке, предварительном и вакуумном смесителях и формование изделия, согласно изобретению навески компонентов заранее готовят на полную рабочую загрузку предварительного смесителя, навеску жидковязких компонентов дозируют непрерывным потоком с помощью насоса регулируемой производительности, навеску порошкообразных компонентов дозируют порциями из контейнера с помощью питателя с регулируемым приводом, при этом синхронность дозирования компонентов в смеситель-приставку обеспечивают путем регулирования частоты вращения приводов питателя и насоса, при включенном шнеке и мешалках предварительного смесителя и открытом затворе на его циркуляционном массопроводе набирают состав с одновременной циркуляцией до уровня, определенного суммарной величиной подготовленных навесок компонентов, затем перемешивают состав с одновременной циркуляцией в предварительном смесителе в течение 10-30 мин, закрывают затвор на циркуляционном массопроводе, открывают затвор на вакуумном смесителе, включают мешалки вакуумного смесителя, создают в нем вакуум, набирают состав в вакуумный смеситель до полной рабочей загрузки, включают шнек вакуумного смесителя и формуют изделия путем выгрузки состава из предварительного и вакуумного смесителя до нагрузок на приводах мешалок смесителей на 5-10% более высоких, чем нагрузки холостого хода, после чего вновь набирают состав в предварительный смеситель, причем последующие навески компонентов заранее готовят, уменьшая их на количество, остающееся в смесителях.

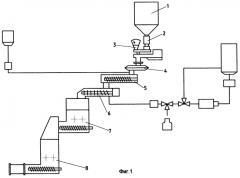

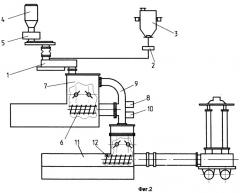

Навеску компонентов заранее готовят на полную рабочую загрузку предварительного смесителя. Навеску жидковязких компонентов дозируют в смеситель-приставку 1 (чертеж) непрерывным потоком с помощью насоса 2 регулируемой производительности из расходной емкости 3. Навеску порошкообразных компонентов дозируют порциями из контейнера 4 с помощью питателя 5 с регулируемым приводом. При этом синхронность дозирования компонентов в смеситель-приставку обеспечивают путем регулирования частоты вращения приводов питателя и насоса. При включенном шнеке 6 и мешалках предварительного смесителя 7 и открытом затворе 8 на его циркуляционном массоприводе 9 набирают состав с одновременной циркуляцией до уровня, определяемого суммарной величиной подготовленных навесок компонентов, затем перемешивают состав с одновременной циркуляцией в предварительном смесителе 7 в течение 10-30 минут, закрывают затвор 8 на циркуляционном массопроводе, открывают затвор 10 на вакуумном смесителе 11, включают мешалки вакуумного смесителя, создают в нем вакуум и набирают состав в вакуумный смеситель до полной рабочей загрузки, включают шнек вакуумного смесителя 12 и формуют изделия путем выгрузки состава из предварительного 7 и вакуумного 11 смесителя до нагрузки на приводах мешалок смесителей на 5-10% более высоких, чем нагрузки холостого хода, после чего вновь набирают состав в предварительный смеситель 7, причем последующие навески компонентов заранее готовят, уменьшая их на количество состава, остающегося в смесителях.

В процессе формования изделий с применением смесителей непрерывного действия одним из основных условий обеспечения безопасности смешения компонентов является синхронное дозирование потоков компонентов в смеситель-приставку в строго заданном соотношении. Этим на стадии предварительного смешения достигается полное смачивание порокообразных компонентов жидковязкими, исключается попадание несмоченных порошков в зону работы шнека предварительного смесителя. В предлагаемом способе при отсутствии дозаторов точного дозирования эта задача решается дозированием навески жидковязких компонентов непрерывным потоком с помощью насоса регулируемой производительности и навеску порошкообразных компонентов с помощью питателя с регулируемым приводом.

Наиболее ответственной операцией является перемешивание составляющих компонентов до достижения качества распределения компонентов во всем объеме смесителя. В предлагаемом способе качество смешения компонентов состава достигается за счет создания дополнительных сдвиговых усилий путем перемешивания и циркуляции его в предварительном смесителе через циркуляционный массопровод во время набора и в течение перемешивания после набора состава.

При выгрузке состава на формование изделия при малых загрузках предварительного и вакуумного смесителей происходит просос воздуха в зону вакуумирования со стороны шнека вакуумного смесителя и нарушение монолитности изделия. Обеспечение качества изделий по монолитности достигается за счет формования изделия при контроле и регулировании нагрузок на приводе мешалок смесителей во время выгрузки состава.

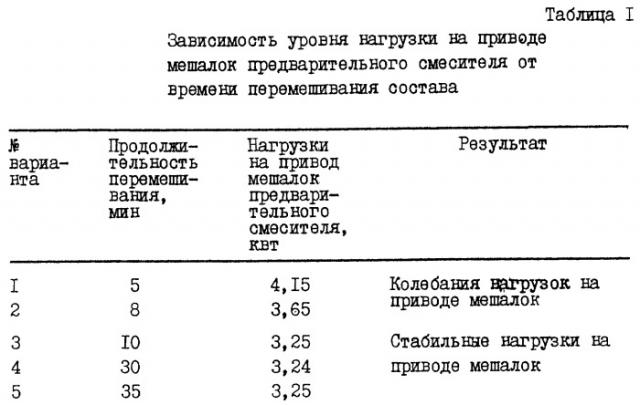

Примеры конкретного исполнения способа приведены в таблицах 1, 2. Качество смешения состава оценивалось по стабилизации нагрузок на приводы мещалок предварительного смесителя.

Из данных табл.1 следует, что стабилизация нагрузок на приводы мешалок предварительного смесителя достигается после перемешивания в течение 10 минут (варианты 3-5).

Перемешивание состава более 30 минут удлиняет производственный цикл, увеличивает затраты. Таким образом, требуемое качество смешения достигается перемешиванием состава в предварительном смесителе в течение 10-30 минут.

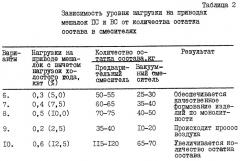

Из данных табл.2 следует, что в интервале нагрузок на приводе мешалок предварительного и вакуумного смесителей, на 5-10% более высоких, чем нагрузки холостого хода, обеспечивается качественное формование изделий с минимальным количеством остатка состава в смесителях (варианты 6-8). При снижении нагрузок на приводе мешалок до 2,5% и ниже. чем нагрузки холостого хода происходит просос воздуха в зону вакуумирования со стороны шнека вакуумного смесителя и образования дефектов в изделии (вариант 9).

При повышении нагрузок на приводе мешалок до 12,5% и более, чем нагрузки холостого хода, увеличивается количество остатков состава в смесителях, снижается коэффициент использования объемов смесителей.

Таким образом, требуемое качество изделий по монолитности достигается формованием изделия путем выработки состава из предварительного и вакуумного смесителей до нагрузок холостого хода (0,3-0,5) кВт (5-10% более высоких нагрузок холостого хода) на приводе мешалок смесителей.

Способ смешения компонентов взрывчатых составов и формования из них изделий с положительным результатом проведен в условиях опытного производства ФГУП "НИИПМ". Способ обеспечивает безопасность и качественное смешение компонентов, формование качественных изделий по монолитности.

Способ смешения компонентов взрывчатых составов и формования из них изделий, включающий синхронное порционное дозирование заранее подготовленных навесок порошкообразных и жидковязких компонентов по автономным линиям, перемешивание в смесительной установке: смесителе - приставке, предварительном и вакуумном смесителях и формование изделия, отличающийся тем, что навески компонентов заранее готовят на полную рабочую загрузку предварительного смесителя, навеску жидковязких компонентов дозируют непрерывным потоком с помощью насоса регулируемой производительности, навеску порошкообразных компонентов дозируют порциями из контейнера с помощью питателя с регулируемым приводом, при этом синхронность дозирования компонентов в смеситель - приставку обеспечивают путем регулирования частоты вращения приводов питателя и насоса, при включенном шнеке и мешалках предварительного смесителя и открытом затворе на его циркуляционном массопроводе, набирают состав с одновременной циркуляцией до уровня, определенного суммарной величиной подготовленных навесок компонентов, затем перемешивают состав с одновременной циркуляцией в предварительном смесителе в течение 10-30 мин, закрывают затвор на циркуляционном массопроводе, открывают затвор на вакуумном смесителе, включают мешалки вакуумного смесителя, создают в нем вакуум, набирают состав в вакуумный смеситель до полной рабочей загрузки, включают шнек вакуумного смесителя и формуют изделия путем выгрузки состава из предварительного и вакуумного смесителя до нагрузок на приводах мешалок смесителей на 5-10% более высоких, чем нагрузки холостого хода, после чего вновь набирают состав в предварительный смеситель, причем последующие навески компонентов заранее готовят, уменьшая их на количество, остающееся в смесителях.