Способ переработки сульфидных концентратов с высоким содержанием пирротина

Иллюстрации

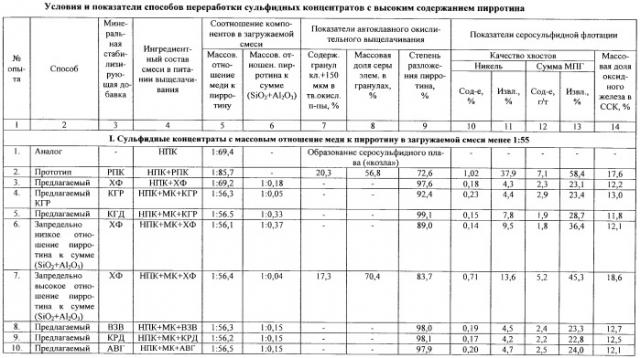

Показать всеИзобретение относится к области автоклавной гидрометаллургии, в частности, к способам гидрометаллургической переработки сульфидных концентратов, характеризующихся высоким содержанием пирротина. Способ переработки сульфидных концентратов с высоким содержанием пирротина, включает смешивание исходного концентрата с минеральной стабилизирующей добавкой, автоклавное окислительное выщелачивание полученной смеси в водной пульпе под давлением кислорода при температуре выше точки плавления серы в присутствии поверхностно-активного вещества с переводом цветных металлов в раствор, серы в элементную, железа в оксиды, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением сульфидов цветных металлов и элементной серы флотацией в коллективный серосульфидный концентрат, а оксидов железа в отвальные хвосты. В качестве минеральной стабилизирующей добавки используют соединения щелочных и/или щелочноземельных металлов с комплексным алюмокремнекислородным радикалом (алюмосиликаты), добавляемые в количестве, обеспечивающем массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,05-0,33) при массовом отношении меди к пирротину менее 1:55, или обеспечивающем массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,5-0,8) при массовом отношении меди к пирротину, более или равном 1:55, обеспечивается степень разложения пирротина не менее 95% при производительности выщелачивания по сульфидной массе не ниже, чем при переработке “рядового” пирротинового концентрата. 8 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области автоклавной гидрометаллургии, в частности к способам гидрометаллургической переработки сульфидных концентратов, характеризующихся высоким содержанием пирротина, с окислением сульфидной серы до элементного состояния, и может быть использовано в комбинированных процессах обогащения различных высокосернистых пирротиновых продуктов, включающих высокотемпературное окисление пирротина с получением продукта, содержащего элементную серу.

Известен способ переработки “рядовых” (малосернистых) пирротиновых концентратов, содержащих до 2,5% никеля, не более 0,5% меди и ~66-68% пирротина, включающий автоклавное окислительное выщелачивание концентрата с переводом серы в элементную, цветных металлов в раствор и железа в оксиды при температуре выше точки плавления серы в присутствии ПАВ - лигносульфонатов технических, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением их и элементной серы флотацией в серосульфидный концентрат, а оксидов железа - в отвальные хвосты. Содержащийся в “рядовых” пирротиновых концентратах основной сульфидообразующий минерал - пирротин - более чем на 70% представлен гексагональной легковскрываемой структурной модификацией (Fe11S12). Этот способ промышленно реализован на Надеждинском металлургическом заводе в г. Норильске (Смирнов И.И., Шиврин Г.Н., Сиркис А.Л. Автоклавная технология переработки пирротинового концентрата. - Красноярск: Изд-во Краснояр. ун-та, 1986. - 256 с.).

Недостатком известного способа является то, что "рядовой" пирротиновый концентрат выделяют по схеме обогащения сульфидных медно-никелевых руд, в которой получаемый никелевый концентрат содержит значительное количество пирротина (~ до 65%). Пирометаллургическая переработка такого концентрата сопровождается повышенными потерями цветных металлов с отвальными шлаками и значительными выбросами диоксида серы в воздушный бассейн. В частности, обогатительно-металлургический комплекс г. Норильска, перерабатывающий медно-никелевые пирротинсодержащие руды по технологии с выделением "рядовых" пирротиновых концентратов (-67-70% пирротина), выбрасывает в атмосферу более 2 млн. тонн диоксида серы в год. По балансу примерно 75% диоксида серы, образующегося при пиррометаллургической переработке медного и никелевого концентратов, содержится в “слабых” газах (конц. SO2 от 0,5 до 1,5%), непосредственная переработка которых на серную кислоту и другие химические продукты традиционными методами технически сложна и экономически нецелесообразна. Технико-экономические расчеты показывают, что природоохранная проблема снижения выбросов газообразной серы до лимитирующего уровня, в рамках известного способа, по-существу является неразрешимой, поскольку требует гигантских инвестиционных затрат.

Другим недостатком известного способа является то, что переработка всей массы выделяемого пирротинового концентрата по автоклавно-окислительной технологии связана с колоссальными капитальными и эксплуатационными расходами, лимитирующими возможность динамического наращивания производства цветных и драгоценных металлов из сплошных пирротиновых руд.

Известен способ переработки сульфидных концентратов с высоким содержанием пирротина (более 68%). Известный способ включает автоклавное окислительное выщелачивание исходного концентрата в водной пульпе под давлением кислорода в присутствии поверхностно-активного вещества с переводом цветных металлов в раствор, серы в элементную, железа в оксиды, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением сульфидов цветных металлов и элементной серы флотацией в коллективный серосульфидный концентрат, а оксидов железа в отвальные хвосты (Исследование механизма кинетических особенностей выщелачивания никель-пирротиновых концентратов: Отчет по НИР /ин-т “Гипроникель”. - Тема 3-91-074 т. - № ГР 0191.0020296. - С.-Петербург, 1991. - 67 с.).

Сульфидные концентраты с высоким содержанием пирротина, так называемые высокосернистые пирротиновые концентраты (ВПК) и никель-пирротиновые концентраты (НПК), формируют на стадии обогащения сплошных сульфидных медно-никелевых руд по схеме, включающей одновременно выделение и вывод на складирование малоникелистого (≤ 1% Ni) пирротина. Выделение и вывод на складирование малоникелистого пирротина позволяет существенно сократить поступление серы и железа в металлургический цикл. Это обеспечивает высокую общую эффективность переработки пирротинсодержащей руды, в том числе - резко сокращает выбросы диоксида серы, что делает реальной нормализацию экологической обстановки промышленных металлургических районов с доведением выбросов вредных веществ в воздушный и водный бассейны до требований природоохранных норм.

Высокосернистые сульфидные концентраты (ВПК и НПК), получаемые в различных вариантах схем обогащения исходных пирротиновых руд, по составу и свойствам существенно отличаются от "рядового" пирротинового концентрата, перерабатываемого в настоящее время по автоклавно-окислительной технологии. Основное их отличие заключается в повышенном содержании минералов группы пирротина при одновременно низком содержании минералов пустой породы. Наряду с этим в высокосернистых НПК присутствует значительное количество цветных металлов, в том числе 3,5-4,0% никеля и до 2,2% меди, доля моноклинного пирротина, трудновскрываемого при выщелачивании, в НПК существенно выше, чем в "рядовом" пирротиновом концентрате (Отчет ин-та “Гипроникель”. - № ГР 0191.00200296. - С.-Петербург, 1991. - 67 с.; Стехин А.И. Эколого-геологическая типизация и оценка богатых медно-никелевых руд при управлении качеством минерального сырья: Автореф. дисс. на соиск. ученой степени канд. техн. наук. - М., 1992. - 16 с.; Технологическая инструкция гидрометаллургического цеха Надеждинского металлургического завода. - Peг. № 0401.14.109-11-15-83. - Срок введения 01.01.84. - С.45).

Недостатком известного способа является то, что при накоплении в автоклаве элементной серы сульфидные концентраты с повышенным содержанием пирротина проявляют склонность к гранулообразованию. В частности, при переработке ВПК и, особенно, высокосернистых НПК, содержащих более 70-72% пирротина и значительное количество минералов меди, в автоклаве при высокотемпературном выщелачивании образуются серосульфидные агрегаты (гранулы, "пески"), предрасположенные к лавинообразному неконтролируемому укрупнению. В более "легких" случаях это способно сильно ухудшить кинетику процесса выщелачивания, поскольку экранирование поверхности сульфидов пленкой расплавленной серы препятствует поступлению окислителя в зону реакции и вызывает торможение процесса (Борбат В.Ф., Лещ И.Ю. Новые процессы в металлургии никеля и кобальта. - М.: Металлургия, 1976. - С.69-77). В более "тяжелых" случаях происходит полная аварийная остановка процесса вследствие формирования в автоклаве сплошного серосульфидного плава "козла" (Исследование механизма и кинетических особенностей выщелачивания никель-пирротиновых концентратов: Отчет по НИР (этап) /Институт “Гипроникель”. - № ГР 0191.00200296. - С.-Петербург, 1991. - 67 с.). Склонность материала к неуправляемому гранулообразованию лишает известный способ практической перспективы применительно к переработке сульфидных концентратов с высоким содержанием пирротина.

Известен способ переработки НПК, включающий автоклавное окислительное выщелачивание концентрата под давлением кислорода при температуре выше точки плавления серы в присутствии ПАВ с последующим осаждением из раствора окисленной пульпы цветных металлов и разделением компонентов методом флотации, в котором для предотвращения образования в автоклавах серосульфидных агрегатов (песков, гранул) исходный концентрат на окислительное выщелачивание подают совместно с минеральной стабилизирующей добавкой - пульпой тонко измельченного известняка (Макаров А.П. Интенсификация автоклавно-декантационной технологии переработки никельсодержащих пирротиновых концентратов: Дисс. на соискание ученой степени канд. техн. наук - Л., 1987. - 261 с. /ДСП/).

Известняк является эффективным стабилизатором серных эмульсий, однако его применение в процессе автоклавно-окислительного выщелачивания сульфидных концентратов нерационально из-за жесткого нейтрализующего действия. Добавка известняка на выщелачивание повышает щелочность обрабатываемой пульпы, что вызывает торможение процесса выщелачивания сульфидов (Борбат В.Ф., Лещ И.Ю. Новые процессы в металлургии никеля и кобальта. - М.: Металлургия, 1976. - 360). Известно также, что подача твердого нейтрализатора (известняка, извести и др.) на выщелачивание НПК создает локальные области со снижением кислотности среды до рН 6-7. Следствием этого является образование нефлотируемых аморфных соединений (карбонатов, гидратов, основных солей), приводящее к увеличению потерь цветных металлов с отвальными хвостами автоклавной технологии. В другой известной работе показано, что выщелачивание ферросульфидных материалов при рН более 3 характеризуется образованием мелкодисперсных, как правило, аморфных осадков железа, которые осаждаются на поверхности сульфидов и в дальнейшем снижают качество целевого продукта. (Шнеерсон Я.М., Филиппов Г.Ф., Борбат В.Ф. Поведение породообразующих минералов в процессе автоклавного окислительного выщелачивания пирротиновых концентратов //МЦМ СССР. ЦНИИЦВЕТМЕТ ЭКОНОМИКИ и ИНФОРМАЦЦИИ/ Серия: Производство тяжелых цветных металлов. - М., 1980. - 57 с.). Кроме этого, известняк в отдельных районах, например в Норильске, достаточно дефицитен, а его добыча и пульпоподготовка сопряжены со значительными капитальными и энергетическими затратами.

Известна группа способов переработки высокосернистых никель-пирротиновых концентратов, включающих операции высокотемпературного выщелачивания исходного концентрата, осаждения цветных металлов и серосульфидной флотации, в которых в НПК вводят твердую минеральную добавку, препятствующую коалесценции серы и образованию при выщелачивании серосульфидных агрегатов. В качестве минеральной добавки используют химически нейтральные породосодержащие и техногенные (синтетические) нерудные компоненты: дигидрат сернокислого кальция (гипс), гидратную фазу окисленной пульпы от выщелачивания НПК (Отчет по НИР ин-та “Гипроникель”. - № ГР 0191.0020296. - С.-Петербург. 1991. - 67 с.) и тонко измельченный природный ангидрит (Шнеерсон Я.М., Филиппов Г.Ф., Борбат В.Ф. Поведение породообразующих минералов в процессе автоклавного окислительного выщелачивания пирротиновых концентратов. - М., 1980. - 57 с.). Из перечисленных добавок только железогидратный продукт, вводимый в количестве 15% от веса НПК, позволяет избежать формирования серосульфидных агрегатов при выщелачивании концентратов, отличающихся исходно низким (около 5%) содержанием пустой породы. Гипс и ангидрит при 15%-ном расходе обеспечивают только частичное снижение выхода гранул, но не в состоянии полностью устранить их образование. Увеличение расхода сульфатно-кальциевых стабилизирующих добавок экономически неоправданно, поскольку связано со значительным повышением затрат на их добычу, транспортировку и измельчение.

Применение в качестве эмульгирующей минеральной добавки тонкодисперсного железогидратного продукта повышает массу оксидного железа в питании серосульфидной флотации, что осложняет отделение серосульфидных частиц от нерудных компонентов, ухудшает качество продуктов флотации и снижает целевое извлечение цветных металлов и серы. Недостатком известных способов является также и то, что при переработке высокомедистых НПК (массовое отношение Fe/Cu<25) все вышеперечисленные минеральные добавки, в т.ч. и железогидратный продукт при расходе до 30% от массы исходного концентрата, не обеспечивают защиту процесса выщелачивания от формирования серосульфидных гранул (Отчет по НИР ин-та “Гипроникель”. - № ГР 0191.0020296. - С.-Петербург. 1991 - 67с.).

Известен способ переработки сульфидных полиметаллических пирротинсодержащих материалов (в том числе - высокосернистых пирротиновых и никель-пирротиновых концентратов), включающий высокотемпературное автоклавно-окислительное выщелачивание материала, осаждение цветных металлов и серосульфидную флотацию. В известном способе в процессе окислительного выщелачивания наряду с ПАВ, препятствующим смачиванию сульфидов расплавленной серой, вводят минеральную добавку, стабилизирующую серную эмульсию и предотвращающую, тем самым, агрегацию серы с образованием гранул. В качестве минеральной стабилизирующей добавки используют соединения, содержащие кальций и серу, в которых сера представлена формой с промежуточной валентностью - тиосульфата, сульфиты, политионаты и другие неорганические тиокальциевые соли (Патент РФ №2016102 с приор. от 04.01.92 г. Способ переработки сульфидных полиметаллических пирротинсодержаших материалов. Опубл. 15.07.94 г. в Бюл. №13).

Недостатком известного способа является то, что все тиокальциевые соединения с промежуточной валентностью серы дороги и дефицитны. Использование минералосодержащих производственных стоков, в которых указанные соединения присутствуют как побочные продукты серного передела (пример - слив серного передела Надеждинского металлургического завода Норильского ГМК), осложнено широким диапазоном изменений солевого состава стоков. Кроме этого, производственные стоки имеют сравнительно низкую концентрацию тиокальциевых солей (<30-40 г/дм3), вследствие чего для обеспечения стабильной работы автоклавного передела требуется капиталоемкое строительство большеобъемных резервуаров.

Другой недостаток известного способа состоит в том, что стабилизация серной эмульсии в этом способе достигается за счет окисления серы в минеральной добавке до сульфатной формы с превращением тиокальциевых соединений в полуводный гипс. Последний, обладая промежуточной смачиваемостью, образует на границе “сера-вода” структурно-механический барьер, резко сокращая число эффективных соударений капель жидкой серы. Стабилизация серных эмульсий по такому механизму приводит к побочному отрицательному явлению - чрезмерному ошламованию серы, что существенно осложняет процесс последующей автоклавной выплавки серы и снижает качество сульфидного концентрата.

Недостатком известного способа, кроме того, является относительно низкая степень стабилизационного эффекта при переработке высокомедистых НПК, особенно при повышенном содержании меди.

Наиболее близким к предлагаемому способу по совокупности признаков и достигаемому результату является способ переработки высокосернистых никель-пирротиновых концентратов, включающий введение в исходный концентрат минеральной стабилизирующей добавки, автоклавное окислительное выщелачивание полученной смеси в водной пульпе под давлением кислорода при температуре выше точки плавления серы в присутствии ПАВ с переводом цветных металлов в раствор, серы в элементную, железа в оксиды с последующей переработкой окисленной пульпы по схеме, предусматривающей осаждение цветных металлов и коллективную серосульфидную флотацию. В известном способе в качестве минеральной стабилизирующей добавки используют “рядовой” пирротиновый концентрат с повышенным содержанием пустой породы (Абрамов Н.П. Разработка технологии автоклавно-окислительного выщелачивания высокосернистого никель-пирротинового концентрата //Цветные металлы. - 1992. - № 7. - С.9-13) - ПРОТОТИП.

Недостатком прототипа является то, что добавка к высокосернистым НПК даже значительного количества "рядового" пирротинового концентрата с повышенным содержанием пустой породы не защищает процесс окислительного выщелачивания от образования серосульфидных гранул и плавов. Особенно отчетливо этот недостаток проявляется при переработке НПК с повышенным содержанием минералов меди. Процесс формирования серосульфидных агрегатов при выщелачивании таких материалов не предотвращается при их разубоживании пирротинсодержащей породой вплоть до уровня “рядовых” пирротиновых концентратов. При этом характерно, что качественно-количественные закономерности стабилизации серных эмульсий, установленные для процесса выщелачивания “рядового” пирротинового сырья, существенно отличаются от аналогичных закономерностей процесса выщелачивания НПК. В частности, выщелачивание высокомедистых НПК, разбавленных “рядовым” пирротиновым концентратом до содержания породы в получаемой смеси на уровне 11-13% при массовом отношении (CaO+MgO)/SiO2≅0,4-0,5, проходит с образованием серосульфидного плава, выход которого составляет ~33%. При этом, в результате окклюзии минеральных частиц жидкой серой происходит резкое торможение процесса окисления сульфидов. По данным известных источников за 4 часа выщелачивания НПК по способу-прототипу степень разложения пирротина не превышает 85% (Абрамов Н.П. //Цветные металлы. - №7. - 1992. - C.11). В то же время хорошо известно и подтверждено большим массивом экспериментальных данных, что полное подавление агрегации серы при высокотемпературном выщелачивании “рядовых” пирротиновых концентратов достигается при одновременном соблюдении двух условий: массовом содержании породы в концентрате не менее 4-6% и отношении в породе (CaO+MgO)/SiO2 не менее 0,3 (Онацкая А.А., Шнеерсон Я.М., Митенков Г.А. Влияние состава пирротиновых концентратов на поведение жидкой серы при автоклавном окислительном выщелачивании //Цветные металлы. - №2. - 1992. - С.31-33).

Низкая эффективность "рядового" пирротинового концентрата, проявленная в способе-прототипе при стабилизации серной эмульсии в процессе выщелачивания высокосернистого НПК, по-видимому, обусловлена взаимной дезактивацией компонентов данной стабилизирующей добавки, вызвавшей эффект, обратный синергетическому. В частности, пирротин при автоклавном окислении разлагается с образованием гидроксидов железа и элементной серы. Гидроксиды железа, в зависимости от формы и дисперсности, способны в той или иной степени стабилизировать эмульсии серы в воде. Наибольшим стабилизирующим эффектом обладают высокодисперсные гидроксиды железа с развитой реакционной поверхностью (Горячкин В.И., Нелень И.М., Шнеерсон Я.М. Гидрометаллургическая переработка медно-никелевых пирротиновых концентратов на основе автоклавного окислительного выщелачивания //В сб. Гидрометаллургия, автоклавное выщелачивание, сорбция, экстракция. - М.: Наука, 1976. - с.53-54). Вместе с тем, отдельные компоненты породы, содержащейся в "рядовом" пирротиновом концентрате (Na+, K+), связывают ионы железа в крупнокристаллические комплексы - ярозиты, снижая, тем самым, стабилизирующую активность образующегося железогидратного осадка. С другой стороны, эти осадки сорбируют на себе продукты разложения минералов пустой породы (гипс, ангидрит, алюмосиликаты и др.), которые перестают работать как твердые эмульгаторы - стабилизаторы расплавленной серы. И, наконец, дополнительные количества элементной серы, образующейся при собственном окислении "рядового" пирротинового концентрата, существенно усиливают эффект гранулообразования, подавляя стабилизирующее действие гидроксидо-породных компонентов, образующихся при введении данной стабилизирующей добавки.

Другой недостаток прототипа состоит в том, что применение в качестве минеральной стабилизирующей добавки к НПК “рядового” породосодержащего пирротинового концентрата вносит в цикл металлургического производства дополнительное количество железа и серы. В частности, расход “рядового” пирротинового концентрата, обеспечивающий содержание серы в смеси на уровне 30%, составляет ~ 200% от массы НПК. Это существенно снижает эффективность способа переработки руды в целом, поскольку ограничивает массу выводимого на складирование малоникелистого пирротина.

Кроме этого, недостатком известного способа является то, что переукрупнение элементной серы в процессе выщелачивания НПК вызывает перерасход металлизованного осадителя в операции осаждения цветных металлов и приводит к появлению в пульпе серосульфидных сростков нефлотируемых классов крупности. Последнее является причиной повышения потерь цветных, драгоценных металлов и серы с отвальными хвостами серосульфидной флотации и снижения качества серосульфидного концентрата.

Задача, решаемая изобретением, заключается в разработке способа переработки сульфидных концентратов с высоким содержанием пирротина, который при любом составе концентратов полностью исключает образование серосульфидных агрегатов (гранул, плавов) в процессе автоклавно-окислительного выщелачивания, а также обеспечивает достаточную степень разложения пирротина (не менее 95%) при производительности выщелачивания по сульфидной массе не ниже, чем при переработке “рядового” пирротинового концентрата.

Поставленная задача решается тем, что в известном способе переработки сульфидных концентратов с высоким содержанием пирротина, включающем введение в исходный концентрат минеральной стабилизирующей добавки, автоклавное окислительное выщелачивание полученной смеси в водной пульпе под давлением кислорода при температуре выше точки плавления серы в присутствии поверхностно-активного вещества с переводом цветных металлов в раствор, серы в элементную, железа в оксиды, осаждение сульфидов цветных металлов из раствора окисленной пульпы с последующим выделением сульфидов цветных металлов и элементной серы флотацией в коллективный серосульфидный концентрат, а оксидов железа в отвальные хвосты, согласно изобретению в качестве минеральной стабилизирующей добавки, вводимой в исходный сульфидный концентрат с высоким содержанием пирротина, используют соединения щелочных и/или щелочноземельных металлов с комплексным алюмокремнекислородным радикалом (алюмосиликаты), добавляемые в количестве, обеспечивающем массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,05-0,33) при массовом отношении меди к пирротину менее 1:55, или обеспечивающем массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,5-0,8) при массовом отношении меди к пирротину более или равном 1:55.

Другим отличием способа является использование в качестве минеральной стабилизирующей добавки породообразующих алюмосиликатов в составе рудовмещающих пород.

Следующим отличием способа является использование в качестве рудовмещающей породы, содержащей алюмосиликаты, конечные и промежуточные продукты обогащения сульфидных руд.

Еще одно отличие способа заключается в том, что в качестве конечных продуктов обогащения используют породные хвосты обогащения сульфидных медно-никелевых руд.

Следующим отличием способа является использование в качестве конечных продуктов обогащения продукта гравитационного разделения породных хвостов обогащения сульфидных медно-никелевых руд, концентрирующего алюмосиликаты.

Еще одним отличием является то, что в качестве алюмосиликатов используют природные цеолиты.

Следующим отличием способа является использование в качестве алюмосиликатов синтетических цеолитов.

Еще одно отличие способа заключается в том, что в качестве минеральной стабилизирующей добавки используют алюмосиликаты в составе метаморфических пород контактового ореола интрузий.

Другим отличием способа является то, что в качестве минеральной стабилизирующей добавки используют алюмосиликаты в составе интрузивных пород.

В процессе создания изобретения было установлено, что использование алюмосиликатов в качестве минеральной стабилизирующей добавки при автоклавно-окислительном выщелачивании сульфидных концентратов с высоким содержанием пирротина (ВПК и НПК) позволяет полностью прекратить агрегацию серы, значительно ускорить процесс окисления сульфидов и обеспечивает высокую степень разложения пирротина. При этом предлагаемая минеральная стабилизирующая добавка выполняет сразу несколько функций:

- Диспергирует расплавленную серу и стабилизирует ее эмульсию в обрабатываемой пульпе.

- Дезактивируют минералы меди, усиливающие склонность окисленного материала к гранулообразованию.

- Улучшает структуру и реологические характеристики железогидратных осадков, формирующихся при автоклавно-окислительном выщелачивании пирротиновых концентратов.

- Заметно повышает флотационную активность серосульфидной фазы, образующейся в процессах выщелачивания исходного концентрата и осаждения цветных металлов, улучшая условия ее отделения от железогидратного осадка.

Неожиданным и пока необъяснимым фактом явилось то, что известные породообразующие добавки, рекомендуемые для подавления гранулообразования при автоклавно-окислительном выщелачивании "рядовых" пирротиновых концентратов, оказались неэффективными применительно к концентратам с высоким содержанием пирротина (более 75%). В то же время, предлагаемый класс добавок - алюмосиликатов, - и содержащие их технические продукты проявили высокий положительный эффект при выщелачивании ВПК и высокосернистых НПК, тогда как по данным известных литературных источников при выщелачивании "рядовых" пирротиновых концентратов использование алюмосиликатов дает противоположный эффект - способствует усилению склонности материала к гранулообразованию. В частности, авторами работы (Онацкая А.А., Шнеерсон Я.М., Митенков Г.А. //Цветные металлы. - 1982. - №2. - с.31-33) на основании проведенных исследований показано, что, во избежание укрупнения частиц серы при автоклавно-окислительном выщелачивании "рядовых" пирротиновых концентратов, проводимом в условиях повышенной температуры с применением ПАВ, концентрат должен содержать не менее 4-6% породы. При этом отношение (СаО+MgO)/SiO2 в породе, названное критерием ее эмульгирующе-стабилизирующего действия, должно быть не менее 0,3. Подчеркнуто, что в случае, когда указанное отношение компонентов в породе меньше 0,3, она не предотвращает гранулообразования. Поэтому, в случае преобладания в породной части "рядовых" пирротиновых концентратов кремнезема или биотит-полевошпатового роговика (с низким значением щелочного модуля) необходимое отношение оксидов (>0,3) рекомендовано поддерживать путем подшихтовки к исходному концентрату кальцийсодержащих компонентов - гипса, ангидрита, известняка и др.

Исследования, проведенные в рамках разработки настоящего изобретения, показали, что применительно к сульфидным концентратам с высоким содержанием пирротина, особенно высокосернистым НПК, породосодержащие продукты с высоким отношением (СаО+MgO)/SiO2 наименее предпочтительны. Так, например, магнезиальные скарны и интрузивные породы с повышенным содержанием магния (габбродолериты) имеют указанное отношение оксидов ~0,6-0,8. Эти породы в значительных количествах содержат легковскрываемые магниевые силикаты (оливины, серпентин), которые при автоклавно-окислительном выщелачивании нейтрализуют кислоту и, тем самым, вызывают торможение начальной стадии процесса. Кроме того, как было экспериментально установлено, магниевые силикаты не подавляют процесс гранулообразования при выщелачивании ВПК и высокосернистых НПК даже при расходах до 60% от массы исходного концентрата. Установлено также, что:

- Интрузивные породы с высоким содержанием Mg/Ca и значением модуля (СаО+MgO)/SiO2>0,3 не только не обеспечивают грану лоподавление при выщелачивании ВПК и высокосернистых НПК, но и в результате торможения начальной стадии выщелачивания, вызывают увеличение потерь цветных и платиновых металлов с отвальными хвостами серосульфидной флотации.

- Наиболее эффективны в качестве минеральной стабилизирующей добавки рудовмещающие породы с повышенным отношением Аl2O3/SiO2 и низким значением модуля MgO/(Al2O3+SiO2).

- Кальциевые силикаты с высоким значением модуля CaO/SiO2 обладают стабилизирующим эффектом, позволяя предотвратить образование серосульфидных гранул и плавов. Вместе с тем, они не могут быть рекомендованы в качестве минеральной стабилизирующей добавки вследствие резкого щелочного торможения процесса автоклавно-окислительного выщелачивания и увеличения потерь ценных компонентов с отвальными хвостами технологии.

- Все известные алюмосиликаты независимо от их кристаллохимической структуры являются эффективными минеральными стабилизирующими добавками.

- В практических целях в качестве минеральной стабилизирующей добавки при автоклавно-окислительном выщелачивании ВПК и высокосернистых НПК предпочтительно использование метаморфических пород контактового ореола интрузий, представленных кварцевыми и кремнезем-глиноземистыми роговиками. В составе минеральных ассоциаций, слагающих указанные породы, основную долю (45-55%) составляют плагиоклазы и ортоклаз.

Полученные результаты, отвечающие переработке сульфидных концентратов с высоким содержанием пирротина, прямо противоположны известным из литературы рекомендациям, касающимся переработки "рядовых" пирротиновых концентратов с относительно низким содержанием пирротина и минералов меди.

Еще одним неожиданным положительным моментом, связанным с добавкой алюмосиликатов в процесс выщелачивания высокосернистых НПК, явилось закономерное увеличение полноты извлечения основных металлов платиновой группы (платины, палладия и родия) в серосульфидный концентрат, что также расходится с известными представлениями о влиянии диоксида кремния на показатели формирования потерь цветных и платиновых металлов с хвостами серосульфидной флотации.

Анализ известных способов переработки высокосернистого НПК показывает, что, в отличие от “рядовых” пирротиновых концентратов, наличие в окисляемой пульпе высокой концентрации сернокислого кальция не подавляет процесс гранулообразования. Положительный результат не достигается также и при разубоживании пульпы инертным веществом (например, высокодисперсными гидратами железа). Оба варианта стабилизации серных эмульсий не позволяют устранить деэмульгирующее (“затравочное”) влияние повышенного содержания минералов меди.

Подавление процесса агрегации серы в случае добавки к высокосернистому НПК алюмосиликатов происходит, по-видимому, по механизму дезактивации “затравки”.

Можно предположить, что образующаяся при разложении породообразующих минералов кремнекислота адсорбируется на поверхности сульфидов меди, создавая гелеобразные серофобные покрытия, препятствующие смачиванию минералов меди жидкой серой. Таким образом, добавка к высокомедистому НПК породообразующих минералов, способных к глубокому разложению с выделением высокодисперсной кремнекислоты и ослаблению каталитического влияния медных минералов на процесс коалесценции серы, позволяет достигать требуемой дисперсности окисленной пульпы в широком диапазоне изменений состава исходного сырья.

По данным эксперимента оптимальный расход алюмосиликатов определяется их составом, содержанием в ВПК и НПК пирротина и отношением меди к пирротину. Последний фактор характеризует соотношение массы образующейся элементной серы (поскольку пирротин является ее основным источником) и массы медной “затравки”, т.е., по существу является критерием потенциальной склонности материала к гранулообразованию. Предпочтительно, чтобы минеральная стабилизирующая добавка имела минимальное содержание железа и серы, а также возможно более низкое отношение основных породообразующих оксидов (CaO, MgO) к кислотным (SiO2, Аl2О3). Последнее вызвано тем, что при повышенном расходе алюмосиликатов, отвечающем режиму переработки высокомедистых НПК, основные оксиды нейтрализуют образующуюся кислоту, следствием чего является торможение процесса. Введение в ВПК и высокосернистый НПК минеральной стабилизирующей добавки увеличивает брутто-вес материала, поступающего в переработку по автоклавно-окислительной технологии. Однако интенсификация процесса выщелачивания, обусловленная положительным влиянием алюмосиликатов, позволяет сохранить производительность технологии по переработке массы в получаемой смеси не ниже, чем при переработке “рядового” пирротинового концентрата. Эмульгирующе-стабилизирующее действие предлагаемой минеральной добавки, ограничивающей интенсивность коалесценции капелек серы, усиливает эффективность применяемого при выщелачивании углеводородного ПАВ. Это позволяет снизить его расход, что обеспечивает улучшение показателей последующих переделов автоклавной технологии.

Применение в качестве минеральной добавки отвальных продуктов обогащения сульфидных медно-никелевых руд позволяет снизить безвозвратные потери цветных и драгоценных металлов, сопровождающие переработку сульфидных полиметаллических руд. Это позволяет частично компенсировать потери ценных компонентов, обусловленные выводом на хранение малоникелистого пирротинового концентрата.

Экспериментально установлено, что граничное значение отношения меди к пирротину в сульфидных концентратах, при котором происходит резкое изменение склонности материала к гранулообразованию, составляет ~1:55. Ниже этого значения лежит область сравнительно “мягких” (маломедистых) концентратов. В этой области полное гранулоподавление при выщелачивании ВПК и ВПК достигается добавкой алюмосиликатов, обеспечивающей массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси от 1:0,05 до 1:0,33. За пределами этого диапазона результаты использования способа резко снижаются: при отношении более 1:0,05 (менее 0,05 частей SiO2+Аl2О3) появляется тенденция укрупнения серы, значительно увеличивается вероятность образования в автоклавах “козла” и снижается степень разложения пирротина (до значений менее 85%); уменьшение указанного отношения до величины ниже 1:0,33 (более 0,33 частей SiO2+Аl2О3) экономически нецелесообразно, поскольку показатели переработки концентрата это не улучшает, вызывая тем самым непроизводительные расходы на транспорт и переработку чрезмерно разубоженного породой сульфидного сырья. При переработке высокомедистых сульфидных концентратов (массовое отношение меди к пирротину ≥ 1:55) оптимальным является отношение пирротина к сумме (SiO2+Аl2О3) в получаемой смеси от 1:0,5 до 1:0,8. За пределами этого диапазона, с одной стороны, резко активизируется процесс гранулообразования (при отношении более 1:0,5; т.е., при менее 0,5 частей SiO2+Аl2О3), с другой стороны - происходит “щелочное” торможение процесса окисления сульфидов и имеет место высокое разубоживание материала породой (при отношении менее 1:0,8; т.е., при более 0,8 частей SiO2+Аl2О3).

Способ осуществляется следующим образом.

В исходный сульфидный концентрат с высоким содержанием пирротина, выделяемый при обогащении сульфидной полиметаллической пирротинсодержащей руды, вводят минеральную стабилизирующую добавку. Количество вводимой добавки определяется составом исходного концентрата: при получении маломедистых концентратов, в которых массовое отношение меди к пирротину менее 1:55, минеральную стабилизирующую добавку вводят в количестве, обеспечивающем массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,05-0,33); при получении высокомедистых концентратов (массовое отношение меди к пирротину ≥ 1:55), количество вводимой минеральной стабилизирующей добавки обеспечивает массовое отношение пирротина к сумме диоксида кремния и оксида алюминия в получаемой смеси 1:(0,5-0,8). В качестве минеральной стабилизирующей добавки, вводимой в исходный сульфидный концентрат, используют соединения щелочных и/или щелочноземельных металлов с комплексным алюмокремнекислородным радикалом (алюмосиликаты). При этом могут быть использованы породообразующие силикаты в составе рудовмещающих пород, а также природные и синтетические цеолиты. Рудовмещающие породы, используемые в качестве минеральной стабилизирующей добавки, могут быть представлены, в частности, метаморфическими породами контактового ореола интрузий и/или интрузивными породами. Наиболее целесооб