Способ автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера

Иллюстрации

Показать всеИзобретение относится к электролитическому получению алюминия и может быть использовано в экспертных системах алюминиевого производства. Способ включает контроль технологических отклонений в работе алюминиевого электролизера. Измеряют технологические параметры, усредняют, устанавливают для них заданный интервал значений. Рассчитывают численную оценку тяжести технологического нарушения электролизера. Выбирают суточные значения технологических параметров, перед усреднением проверяют их на достоверность, затем нормируют. Рассчитывают численное значение степени тяжести технологических расстройств посредством логики Фаззи. Выявляют технологические расстройства отдельных подсистем электролизера: анодного устройства, межэлектродного пространства и катодного устройства. Оценивают способность отдельных подсистем и электролизера в целом выполнять свои функции. Изобретение позволяет своевременно выявить технологические расстройства и устранить их, что обеспечивает повышение технико-экономических показателей процесса электролиза. 10 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к электролитическому получению алюминия, и может быть использовано в экспертных системах алюминиевого производства.

Отклонения технологических параметров алюминиевого электролизера от регламентных значений приводит к технологическим расстройствам, что снижает способность электролизера выполнять свои функции (производить алюминий). Это приводит к увеличению расходов сырья и электроэнергии, уменьшению выхода по току. Задача снижения общего числа электролизеров, имеющих технологические расстройства, может быть решена за счет своевременного и полного их выявления.

Проблема выявления технологических расстройств существенно осложняется следующими обстоятельствами:

- многофакторностью технологического процесса, который характеризуют более 100 регламентируемых параметров;

- неопределенностью взаимосвязей параметров и качественных оценок процесса;

- отсутствием оперативной, достоверной и однозначной информации о процессах в реакционном пространстве электролизной ванны.

В современном алюминиевом производстве диагностика технологического состояния электролизеров и выработка управляющих воздействий осуществляется заводскими специалистами на основе визуального анализа данных о параметрах процесса, хранящихся в заводских базах данных. При этом влияние человеческого фактора на результаты диагностики оказывается достаточно высоким, что является одной из главных причин, не позволяющих оптимизировать и унифицировать технологический процесс.

Известны методы контроля технологических отклонений в работе алюминиевых электролизеров (Троицкий И.А., Железнов В.А. Металлургия алюминия. - М.: Металлургия, 1984. - 392 с.; Электролиз алюминия. /Под ред. Г.В.Форсблома. - М.: Металлургия, 1974. - 110 с.; Курохтин А.Н. Электролизеры с боковым токоподводом и их обслуживание. - М.: Металлургия, 1973. – 142 с.; Вольфсон Г.Е., Ланкин В.П. Производство алюминия в электролизерах с обожженными анодами. М.: Металлургия, 1974. - 136 с.), где технологические нарушения электролизеров определяются на основе анализа причинно-следственных связей признаков и причин нарушений (сгруппированы в таблицах по столбцам: нарушение/причины/признаки), которые составлены на основе экспертных оценок.

Однако представленная группировка недостаточно обоснованна, одновременно включают ряд причин как в группу нарушения, так и в группу причины (например, науглероженность электролита, горячий ход, образование конусов включены как причины и как нарушения). Эти обстоятельства затрудняют точную диагностику нарушений электролизера. Используется недостаточное количество параметров для достоверного выявления технологических расстройств электролизеров. Определяется малое количество технологических нарушений (всего 8: горячий ход, холодный ход, работа в бок, науглероженность, образование конусов, зажатие МПР, негаснущий анодный эффект и карбидообразование), хотя в производственной практике технологических расстройств встречается значительно больше.

Известен метод определения технологических нарушений в работе алюминиевых электролизеров (“Динамика технологических нарушений в работе алюминиевых электролизеров”, З.М.Туринский, “Цветные металлы”, 1999, №10, с.32-39), который основывается на классификации режимных параметров на две группы:

- Параметры электролизера, которые в условиях нормальной работы ванны слабо зависят от изменения других параметров процесса. К ним относят: рабочее напряжение, уровни металла и электролита, концентрации фтористых солей в электролите.

- Комплексные режимные параметры, численное значение которых определяется сложившимся в ванне соотношением числовых значений первой группы параметров. К ним относят: температуру электролита, омическое сопротивление электролита, параметры ФРП, плотность тока, состояние подошвы анода.

Затем устанавливаются причинно-следственные связи между технологическими нарушениями и параметрами электролизера путем экспертных оценок для каждой подгруппы параметров.

Данный способ не обладает достаточной объективностью при оценке технологических расстройств электролизера по следующим причинам:

- используются не все параметры, контролируемые в современных АСУ ТП;

- разделение параметров на указанные группы недостаточно корректно, т.к. все параметры электролиза тесно взаимозависимы;

- автор связывает первую стадию технологических расстройств с началом изменения температуры электролита, что характерно не для всех технологических расстройств, так, например, разрушения катода, эрозия подины, коржи, сколы углов анода, избыток глинозема и др. в первой стадии не приводят к изменению температуры электролита.

Наиболее близким по совокупности существенных признаков к предложенному способу является способ автоматического контроля технологических отклонений в работе алюминиевых электролизеров (“Автоматический контроль технологических отклонений в работе алюминиевых электролизеров” З.М.Туринский, “Цветные металлы”, 2001. №1, с.109-115), включающий измерение и усреднение технологических параметров, установку заданного интервала значений для контролируемых параметров, расчет численной оценки тяжести технологического нарушения по формуле:

где k=1,...,m - количество измеряемых параметров,

rk=Δηn - константы, которые равны частным производным выхода алюминия-сырца по току Δηn от технологических параметров (температуры электролита, криолитового отношения, содержания фтористых солей в электролите, уровня металла в ванне, содержания в металле железа и кремния, катодной плотности тока),

xkmin и xkmax - минимальное и максимальное значения, заданные в регламенте;

xkо - текущее значение параметра,

xkн - граничное значение параметра, определяемое из условий:

интегрирование этой оценки в течение 2 часов и выявление технологических расстройств электролизера по экспертным оценкам.

Общим с указанным способом являются следующие операции: измерение технологических параметров, усреднение, установка заданного интервала значений параметров процесса, расчет численной оценки тяжести технологического нарушения.

Недостатком указанного способа является низкая надежность и точность определения тяжести технологического нарушения и невозможность выявления отдельных технологических расстройств.

Причины, препятствующие получению технического результата, состоят в следующем:

1. Режим электролиза подвержен сильным колебаниям уровня энергетического баланса, что создает неопределенности его технологического состояния, в связи с этим надежность и точность расчета предлагаемой оценки тяжести технологического нарушения не высока, т.к. ΔН зависит:

- от констант rk=Δηn, которые не отражают истинного текущего технологического состояния электролизера (данные о частных производных берутся из литературных источников), для ее точной практической оценки требуется проведение сложных и дорогостоящих исследований;

- от количества измеряемых технологических параметров, которое должно достаточно надежно отражать все виды технологических нарушений.

2. Не определены отдельные виды технологических расстройств.

3. Указанный способ определяет интегральную оценку тяжести нарушений электролизера, а степень тяжести отдельного технологического расстройства не определяется.

Задача изобретения состоит в учете неопределенности состояний электролизера, в выявлении большего количества технологических расстройств, выявлении технологических расстройств отдельных подсистем электролизера, в повышении надежности и точности оценки способности выполнять свои функции отдельными подсистемами и электролизером в целом для отдельных типов и конструкций электролизеров.

Технический результат изобретения состоит в своевременном выявлении технологических расстройств и их устранении, что снижает количество электролизеров, работающих неэффективно, и обеспечивает повышение технико-экономических показателей процесса электролиза.

Технический результат достигается тем, что в способе автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера измеряют технологические параметры, выбирают их суточные значения, проверяют на достоверность, усредняют, устанавливают для них заданные интервалы значений, нормируют, рассчитывают численное значение степени тяжести технологических расстройств посредством логики Фаззи, выявляют технологические расстройства отдельных подсистем электролизера: анодного устройства, межэлектродного пространства (электролит, металл, форма рабочего пространства) и катодного устройства, при этом оценивают способность отдельных подсистем и электролизера в целом выполнять свои функции.

Способ может характеризоваться тем, что выбирают суточные значения не менее шестнадцати параметров.

Способ может характеризоваться тем, что выбирают параметры из информационно-технологической системы алюминиевого завода и АСУ ТП электролиза алюминия, например АРМ “СМиТ”, АРМ “МАХ” и АСУТП “СААТ”.

Способ может характеризоваться тем, что проверяют достоверность значений параметров статистическими методами, например сравнением медианы и текущего значения параметра.

Способ может характеризоваться тем, что усредняют параметры методом скользящего среднего за период от одного до тридцати суток

Способ может характеризоваться тем, что нормируют параметры в диапазоне от -2 до +2 по формуле:

Хн=2(Хизм-Хр)/ΔХ,

где Хн - нормированное значение параметра,

Хизм - измеренное (усредненное) значение параметра,

Хр - регламентное значение данного параметра,

ΔX - максимально возможное по регламенту отклонение параметра в любую сторону, при этом разбивают диапазон нормированных значений на 5 терм множеств, которые интерпретируются как -2, -1, 0, +1, +2, а функции принадлежности выбирают вида Гаусиана и функции дефазификации - вида Сигмоиды.

Способ может характеризоваться тем, что определяют степень тяжести расстройства по синтаксическим правилам вида ЕСЛИ-ТОГДА, составленными экспертами, по шкале от 0 до 1, при этом выявляют не менее сорока пяти технологических расстройств отдельных подсистем электролизера.

Способ может характеризоваться тем, что в подсистеме анодное устройство выявляют следующие технологические расстройства: “нет расстройства”, “протеки пека и анодной массы”, “конус на подошве”, “шейки на боковой поверхности”, “осыпание и расслоение анода”, “сколы углов”, “контакт анода с гарнисажем”, “перекос и сползание анода”.

Способ может характеризоваться тем, что в подсистеме межэлектродное пространство выявляют следующие технологические расстройства: в электролите - “нет расстройства”, “горячий ход”, “холодный ход”, “электролит науглероженный”, “высокий уровень электролита”, “слабый уровень электролита”, “кислый электролит”, “щелочной электролит”, “избыток глинозема”, “недостаток глинозема”, “негаснущая вспышка”, “продолжительное ожидание вспышки”, “карбидообразование”; в металле - “нет расстройства”, “высокий уровень металла”, “слабый уровень металла”, “волнение и перекос металла”, “низкая сортность металла”, “высокая сортность металла”; в форме рабочего пространства - “нет расстройства”, “объем настыли высокий”, “объем настыли низкий”, “объем гарнисажа высокий”, “объем гарнисажа низкий”, “работа в бок”, “нет расстройства МПР”, “зажатое МПР”, “разжатое МПР”, “корка - нет расстройства”, “толстая корка”, “тонкая корка”.

Способ может характеризоваться тем, что в подсистеме катодное устройство выявляют следующие технологические расстройства: “нет расстройства”, “увеличение объема осадка”, “разрушение катода, эрозия подины”, “коржи”, “прорыв расплава”.

Способ может характеризоваться тем, что оценивают способность подсистем и электролизера в целом выполнять свои функции, рассчитывая способности подсистем Pi подсист и электролизера Рэл как среднее взвешенное значение степеней тяжести расстройств:

если Pi подсист<γ1, то i-тая подсистема электролизера способна выполнять свои функции;

если Pi подсист от γ1 до γ2, то i-тая подсистема электролизера способна выполнять свои функции в ограниченном объеме;

если Pi подсист>γ2, то i-тая подсистема электролизера не способна выполнять свои функции,

где i=1, 2, 3 - номера подсистем, соответственно анодного устройства, межэлектродного пространства и катодного устройства; γ1, γ2 - пороговые значения способности, определенные экспериментально;

если Рэл<β1, то электролизер способен выполнять свои функции;

если Рэл от β1 до β2, то электролизер способен выполнять свои функции в ограниченном объеме;

если Рэл>β2, то электролизер не способен выполнять свои функции, где β1, β2 - пороговые значения способности, определенные экспериментально.

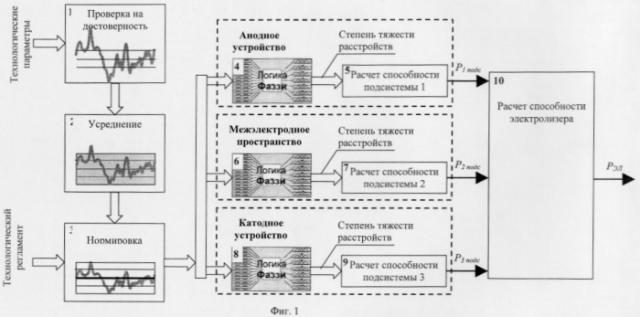

Сущность изобретения поясняется на чертежах, где:

на фиг.1 представлена структурная схема “Способа автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера”;

на фиг.2 - интерфейс программного модуля “Способа автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера” для электролизеров с самообжигающимся анодом типа С8-БМ.

В основе патентуемого способа лежат следующие предпосылки. Как указывалось выше, технико-экономические показатели процесса электролиза алюминия напрямую зависят от своевременного и полного выявления технологических расстройств электролизеров. Рабочий режим электролизера трудно поддается диагностике ввиду сильных возмущений, таких как колебания уровня энергетического баланса, изменения химического состава электролита, разрушения анода или катода и др. Действующие возмущения создают неопределенность текущего технологического состояния подсистем электролизера. В условиях неопределенности для расчета численных оценок степени выраженности технологических расстройств и для принятия решений по управлению процессом целесообразно использовать логику Фаззи (Fuzzy logic) как наиболее подходящую для данных условий.

В патентуемом изобретении предлагается более совершенный способ автоматического выявления технологических расстройств подсистем электролизера и оценки способности выполнения функций алюминиевого электролизера посредством логики Фаззи.

По отношению к прототипу у предлагаемого способа имеются следующие особенности.

Во-первых, выбирают не менее шестнадцати суточных значений технологических параметров электролизера. Для выявления большего количества технологических расстройств необходим анализ тех измеряемых технологических параметров, которые эти расстройства характеризуют. Суточные значения выбираются ввиду того, что за этот период (согласно регламенту электролиза) производится измерение наибольшего числа из выбранных параметров. Кроме того, в течение суток происходит завершение переходных процессов изменения большинства переменных электролиза. Суточные значения выбранных параметров обеспечивают повышение надежности и увеличение количества выявляемых технологических расстройств. Выбирают параметры из информационно-технологической системы алюминиевого завода и АСУ ТП электролиза алюминия, например АРМ “СМиТ”, АРМ “МАХ” и АСУТП “СААТ”, что обеспечивает автоматическое выявление технологических расстройств и оценку состояний и функций алюминиевого электролизера.

Во-вторых, проверяют на достоверность значения измеряемых технологических параметров, используя статистические методы, например, сравнением медианы и текущего значения параметра. В результате проверки на достоверность отбрасываются значения, имеющие неоправданно (с физической точки зрения) высокие или низкие величины, что повышает надежность и точность выявления технологических расстройств подсистем алюминиевого электролизера.

В-третьих, нормируют технологические параметры электролизера в диапазоне от -2 до +2 по формуле:

Хн=2(Хизм-Хр)/ΔХ,

где Хн - нормированное значение параметра,

Хизм - измеренное (усредненное) значение параметра,

Хр - регламентное значение данного параметра,

ΔХ - максимально возможное по регламенту отклонение параметра в любую сторону. Нормировка параметров обеспечивает универсальность способа по отношению к различным типам и конструкциям электролизеров.

В-четвертых, рассчитывают численное значение степени выраженности технологических расстройств посредством логики Фаззи. При этом разбивают диапазон нормированных значений на 5 терм множеств, которые интерпретируются как -2, -1, 0, +1, +2, и функции принадлежности выбирают вида Гаусиана и функции дефазификации - вида Сигмоиды. Расчет степени тяжести технологических расстройств посредством логики Фаззи обеспечивает учет неопределенности текущего технологического состояния электролизера и его подсистем.

Выявляют не менее сорока пяти технологических расстройств, при этом степень тяжести расстройства определяют по синтаксическим правилам вида ЕСЛИ-ТОГДА, составленным экспертами, по шкале от 0 до 1, что обеспечивает более точную оценку способности выполнения своих функций алюминиевым электролизером и его подсистемами.

Разделяют электролизер на следующие подсистемы: анодное устройство, межэлектродное пространство (электролит, металл, форма рабочего пространства) и катодное устройство, что обеспечивает выявление технологических расстройств отдельных подсистем и более точное определение способности отдельных подсистем и электролизера в целом выполнять свои функции.

В подсистеме анодное устройство выявляют следующие технологические расстройства: “нет расстройства”, “протеки пека и анодной массы”, “конус на подошве”, “шейки на боковой поверхности”, “осыпание и расслоение анода”, “сколы углов”, “контакт анода с гарнисажем”, “перекос и сползание анода”.

В подсистеме межэлектродное пространство выявляют следующие технологические расстройства:

в электролите - “нет расстройства”, “горячий ход”, “холодный ход”, “электролит науглероженный”, “высокий уровень электролита”, “слабый уровень электролита”, “кислый электролит”, “щелочной электролит”, “избыток глинозема”, “недостаток глинозема”, “негаснущая вспышка”, “продолжительное ожидание вспышки”, “карбидообразование”;

в металле - “нет расстройства”, “высокий уровень металла”, “слабый уровень металла”, “волнение и перекос металла”, “низкая сортность металла”, “высокая сортность металла”;

в форме рабочего пространства - “нет расстройства”, “объем настыли высокий”, “объем настыли низкий”, “объем гарнисажа высокий”, “объем гарнисажа низкий”, “работа в бок”, “нет расстройства МПР”, “зажатое МПР”, “разжатое МПР”, “корка - нет расстройства”, “толстая корка”, “тонкая корка”.

В подсистеме катодное устройство выявляют следующие технологические расстройства: “нет расстройства”, “увеличение объема осадка”, “разрушение катода, эрозия подины”, “коржи”, “прорыв расплава”.

Оценивают способность подсистем и электролизера в целом выполнять свои функции, рассчитывая способности подсистем Pi подсист и электролизера Рэл как среднее взвешенное значение степеней тяжести расстройств:

если Pi подсист<γ1, то i-тая подсистема электролизера способна выполнять свои функции;

если Pi подсист от γ1 до γ2, то i-тая подсистема электролизера способна выполнять свои функции в ограниченном объеме;

если Pi подсист>γ2, то i-тая подсистема электролизера не способна выполнять свои функции,

где i=1, 2, 3 - номера подсистем соответственно анодного устройства, межэлектродного пространства и катодного устройства; γ1, γ2 - пороговые значения способности, определенные экспериментально.

Чем большее количество технологических расстройств имеет электролизер, тем ниже способность его подсистем выполнять свои функции. Величины пороговых значений Pi подсист выбирают, например, на основе правила “золотого сечения”, т.е. γ1=0,382 и γ2=0,618;

если Рэл<β1, то электролизер способен выполнять свои функции;

если Рэл от β1 до β2, то электролизер способен выполнять свои функции в ограниченном объеме;

если Рэл>β2, то электролизер не способен выполнять свои функции, где β1, β2 - пороговые значения способности, определенные экспериментально.

Чем выше величина Pi подсист способности отдельных подсистем электролизера, тем выше Рэл способность электролизера выполнять свои функции. Величины пороговых значений Рэл выбирают, например, на основе правила “золотого сечения”, т.е. β1=0,382 и β2=0,618.

Анализ, проведенный заявителем, показал, что совокупность признаков является новой, а сам способ удовлетворяет условию изобретательского уровня ввиду новизны причинно-следственной связи “отличительные признаки - технический результат”.

Сущность способа поясняется на примере функционирования способа автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера, структурная схема которого представлена на фиг.1.

Согласно технологическому регламенту производятся измерения технологических параметров электролизера, значения которых заносятся в информационно-технологическую систему алюминиевого завода. Затем производится выбор из системы необходимого набора (не менее шестнадцати) технологических параметров, которые подаются на блок 1 для проверки на достоверность исходных данных. Проверку осуществляют, используя статистические методы, например, наиболее эффективным методом - сравнением медианы и текущего значения параметра. Проверенные данные поступают в блок 2, где происходит усреднение данных. Причем для каждого параметра устанавливается индивидуальный период усреднения, зависящий от частоты его измерения. Усредненные данные подаются в блок 3, где производится нормировка параметров в диапазоне от -2 до +2. Величина нормированного диапазона определена на основании экспертных оценок. Допустимые отклонения технологических параметров определены согласно регламенту.

Нормированные значения параметров подаются на блок 4, где рассчитывают посредством логики Фаззи численное значение степени тяжести технологических расстройств подсистемы “анодное устройство”. При этом разбивают диапазон нормированных значений на 5 терм множеств, которые интерпретируются как -2, -1, 0, +1, +2 ввиду того, что нормированные значения технологических параметров разделены на пять зон. Зона 0 - параметр в норме, зона +1 - параметр мало выше нормы, зона +2 - параметр много выше нормы, зона -1 - параметр мало ниже нормы, зона -2 - параметр много ниже нормы.

Используя такой подход, комплексно связывают взаимодействие анализируемых параметров с технологическими расстройствами. Результаты экспертных оценок степени тяжести расстройств приведены в таблице 1 для подсистемы “Межэлектродное пространство” - всего тридцать одно технологическое расстройство. В таблице 2 для подсистемы “Анодное устройство” - всего восемь технологических расстройств. В таблице 3 для подсистемы “Катодное устройство” - всего пять технологических расстройств.

Синтаксические правила вида ЕСЛИ-ТОГДА логики Фаззи составлялись на основе указанных таблиц 1, 2 и 3, каждая строка образовывала одно правило. Например, рассмотрим строку 2 табл.1. Синтаксическое правило запишется как: ЕСЛИ температура электролита есть +2, и уровень металла есть -1, и уровень электролита есть +1, и криолитовое отношение (КО) есть +1, и содержание CaF2 есть -1, и количество анодных эффектов (АЭ) есть -2, и напряжение АЭ есть -1, и оценка подины есть -1, и оценка настыли есть -1, и количество угольной пены есть 0, и падение напряжения в подине есть +1, и уровень “шума” есть 0, и падение напряжения в аноде есть 0, и напряжение электролизера есть 0, и анализ железа есть +1, и анализ кремния есть +1, ТОГДА горячий ход. При этом степень тяжести расстройства определяют по шкале от 0 до 1. Функции принадлежности логики Фаззи выбирают вида Гаусиана и функции дефазификации - вида Сигмоиды.

Определенные таким образом значения степени тяжести расстройств подаются на блок 5 для расчета способности Pi подсист подсистемы “Межэлектродное пространство” выполнять свои функции как средневзвешенное значение степеней тяжести расстройств. Например, число технологических расстройств в этой подсистеме равно 31.

Аналогично рассчитываются значения степеней тяжести расстройств и способность двух других подсистем выполнять свои функции - блоки 6-9.

В заключении производят расчет способности электролизера в целом выполнять свои функции как средневзвешенное значение способностей подсистем - блок 10.

Способ осуществляется в следующей последовательности:

1. Выполняются измерения технологических параметров электролизера (согласно технологическому регламенту).

2. Заносятся значения измеренных параметров в информационно-технологическую систему алюминиевого завода.

3. Выбирают необходимые параметры (не менее шестнадцати) из информационно-технологической системы алюминиевого завода и АСУ ТП электролиза алюминия, например АРМ “СМиТ”, АРМ “МАХ” и АСУТП “СААТ”.

4. Проверяют на достоверность исходные данные сравнением медианы и текущего значения параметра.

5. Усредняют параметры методом скользящего среднего за период от одного до тридцати суток.

6. Нормируют параметры в диапазоне от -2 до +2.

7. Рассчитывают численное значение степени выраженности технологических расстройств посредством логики Фаззи.

8. Выявляют технологические расстройства отдельных подсистем электролизера (не менее сорока пяти технологических расстройств): анодного устройства, межэлектродного пространства (электролит, металл, форма рабочего пространства) и катодного устройства; при этом степень выраженности расстройства определяют по шкале от 0 до 1.

9. Рассчитывают способность отдельных подсистем выполнять функции.

10. Рассчитывают способность электролизера в целом выполнять свои функции.

11. Представляют результаты в виде гистограмм и операционных сообщений.

Эффективность патентуемого способа показана на алюминиевом электролизере типа С8-БМ с самобжигающимся анодом, верхним токоподводом и работающем на силе тока 158кА.

Разработан программный модуль, реализующий патентуемый способ, интерфейс которого для электролизеров с самообжигающимся анодом типа С8-БМ представлен на фиг.2.

Программный модуль позволяет автоматически рассчитывать степени тяжести технологических расстройств отдельных подсистем электролизера и оценивать способность ими и электролизером в целом выполнять свои функции.

Реализация предложенного способа автоматического выявления технологических расстройств и оценки способности выполнять свои функции алюминиевого электролизера позволяет улучшить технико-экономические показатели электролиза за счет оперативного и точного выявления технологических расстройств и своевременного их устранения.

| Таблица 1СПОСОБ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ РАССТРОЙСТВ И ОЦЕНКИ СПОСОБНОСТИ ВЫПОЛНЕНИЯ ФУНКЦИЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | |||||||||||||||||

| Подсистема "Межэлектродное пространство" | |||||||||||||||||

| Технологические параметры электролизера | Технологическое расстройство | ||||||||||||||||

| № п/п | Темп. эл-та <Сред.> (С) | Уров. мет. <Сред.> (см) | Уров. эл-та <Сред.> (см) | КО <Сред.> () | CaF2 <Сред.> (%) | Кол-во АЭ <Сред.> (шт) | Напряж. АЭ <Сред.> (В) | Подина <Сред.> (оц.) | Настыль <Сред.> (оц.) | Угольная пена <Сред.> (ящиков) | Напряж. в подине (ИТУ) <Сред.> (мВ) | Уровень шума | Напряж. анода <Сред.> (В) | Напряж. эл-ра <Сред.> (В) | Анализ железа <Сред.> (%) | Анализ кремния <Сред.> (%) | |

| Электролит | |||||||||||||||||

| 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Нет расстройства |

| 2 | 2 | -1 | 1 | 1 | -1 | -2 | -1 | -1 | -1 | 0 | 1 | 0 | 0 | 0 | 1 | 1 | Горячий ход |

| 3 | -1 | 1 | -1 | -1 | 1 | 2 | -1 | 2 | 2 | 0 | 2 | 2 | 0 | 0 | 0 | 0 | Холодный ход |

| 4 | 1 | -1 | 1 | 1 | 0 | -1 | -1 | 0 | -1 | 1 | 0 | 1 | 1 | - | - | - | Электролит науглероженный |

| 5 | 1 | -1 | 2 | 1 | - | -2 | 0 | 1 | -1 | 1 | 0 | 0 | 0 | 0 | - | - | Высокий уровень электролита |

| 6 | -1 | 1 | -2 | -1 | - | 2 | 1 | -1 | 1 | 0 | - | 1 | - | - | - | - | Слабый уровень электролита |

| 7 | -1 | 1 | -1 | -2 | 1 | 1 | 1 | -1 | 1 | -1 | 1 | 1 | - | - | - | - | Кислый электролит |

| 8 | 1 | -1 | 1 | 2 | -1 | -1 | 0 | 1 | -1 | 1 | -1 | - | - | - | - | - | Щелочной электролит |

| 9 | 0 | 1 | -1 | - | - | -2 | -1 | 1 | 0 | - | 1 | 1 | -1 | 1 | - | - | Избыток глинозема |

| 10 | 1 | -1 | 0 | - | - | 2 | 1 | 1 | -1 | - | -1 | 0 | 1 | 0 | - | - | Недостаток глинозема |

| 11 | 2 | -2 | 2 | 1 | -1 | 2 | -1 | 2 | -1 | -2 | 2 | 2 | 2 | - | - | - | Негаснущаа вспышка |

| 12 | 1 | -1 | 1 | 1 | 0 | -2 | -2 | 1 | -1 | 0 | 1 | 0 | 1 | 1 | - | - | Продолжительное ожидание вспышки |

| 13 | 2 | -2 | 2 | 1 | 1 | -2 | -2 | 2 | 2 | -2 | 2 | 2 | 2 | - | - | - | Карбидобразованне |

| Металл | |||||||||||||||||

| 14 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Нет расстройства |

| 15 | -1 | 2 | -1 | -1 | - | 1 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | - | - | Высокий уровень металла |

| 16 | 1 | -2 | 1 | 1 | - | -1 | 0 | 0 | -1 | 0 | 0 | 0 | 0 | 0 | - | - | Слабый уровень металла |

| 17 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | 1 | 1 | Низкая сортность металла |

| 18 | - | - | - | - | - | - | - | - | - | - | - | - | - | - | -1 | -1 | Высокая сортность металла |

| 19 | -1 | 1 | -1 | -1 | 1 | 1 | -1 | -2 | -1 | 0 | 2 | 2 | 1 | 0 | - | - | Волнение и перекос металла |

| Форма рабочего пространства (ФРП) | |||||||||||||||||

| 20 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | - | - | Нет расстройства |

| 21 | -1 | 1 | -1 | 0 | 0 | 1 | -1 | 0 | 1 | 0 | 0 | 1 | 0 | 0 | - | - | Объем настыли высокий |

| 22 | 1 | -1 | 1 | 1 | 1 | -1 | -1 | -1 | -1 | 1 | 1 | -1 | 0 | 0 | - | - | Объем настыли низкий |

| 23 | -1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | -1 | 0 | 0 | 0 | 0 | 0 | - | - | Объем гарнисажа низкий |

| 24 | 1 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | -1 | 0 | 0 | 0 | 0 | 0 | - | - | Объем гарнисажа высокий |

| 25 | 1 | -1 | 1 | 1 | 0 | -1 | -1 | -1 | -1 | 1 | 1 | 1 | - | - | 1 | - | Работа в бок |

| 26 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Нет расстройства МПР |

| 27 | 1 | -1 | 1 | 0 | 0 | 1 | -1 | -1 | 1 | 1 | 1 | 2 | 1 | -1 | - | - | Зажатое МПР |

| 28 | 1 | -1 | 1 | 1 | 0 | -1 | 1 | 1 | -1 | 0 | 0 | 0 | -1 | 1 | - | - | Разжатое МПР |

| 29 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Корка нет расстройства |

| 30 | -1 | 0 | -1 | 0 | 0 | 1 | 0 | -1 | 1 | 0 | 0 | 0 | 0 | 0 | - | - | Толстая корка |

| 31 | 1 | 0 | 1 | 1 | 0 | -1 | -1 | 0 | -1 | 1 | 0 | 0 | 0 | - | - | - | Тонкая корка |

| Таблица 2СПОСОБ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ РАССТРОЙСТВ И ОЦЕНКИ СПОСОБНОСТИ ВЫПОЛНЕНИЯ ФУНКЦИЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | |||||||||||||||||

| Подсистема "Анодное устройство" | |||||||||||||||||

| Технологические параметры электролизера | Технологическое расстройство | ||||||||||||||||

| № п/п | Темп.эл-та <Сред.> (С) | Уров. мет. <Сред.> (см) | Уров. эл-та <Сред.> (см) | КО <Сред.> () | CaF2 <Сред.> (%) | Кол-во АЭ <Сред.> (шт) | Напряж. АЭ <Сред.> (В) | Подина <Сред.> (оц.) | Настыль <Сред.> (оц.) | Угольная пена <Сред.> (ящиков) | Напряж. в подине (ИТУ) <Сред.> (мВ) | Уровень шума | Напряж. анода <Сред.> (В) | Напряж. эл-ра <Сред.> (В) | Анализ железа <Сред.> (%) | Анализ кремния <Сред.> (%) | |

| 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Нет расстройства |

| 2 | 1 | 0 | -1 | 1 | 0 | 1 | -2 | 0 | 0 | 2 | 0 | 2 | 1 | 1 | - | - | Протеки пека и анодной массы |

| 3 | 2 | -2 | 1 | 1 | -1 | -1 | -1 | -1 | -1 | 0 | 1 | 2 | 1 | 1 | - | - | Конус на подошве |

| 4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 1 | 1 | 0 | 0 | 0 | 0 | - | - | “Шейки” на боковой поверхности |

| 5 | 1 | -1 | -1 | 1 | 0 | -1 | -1 | -1 | -1 | 1 | 1 | 2 | 1 | 1 | - | - | Осыпание и расслоение анода |

| 6 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | -1 | 1 | 0 | 0 | - | - | - | - | - | Сколы углов. |

| 7 | -2 | -2 | -2 | 0 | 0 | 1 | -1 | -2 | 2 | 0 | 2 | 2 | 2 | -1 | 2 | 1 | Перекос и сползание анода |

| 8 | 1 | -1 | -1 | -1 | 0 | 1 | -1 | 0 | -1 | 0 | 0 | 2 | -1 | 0 | -1 | 0 | Контакт анода с гарнисажем |

| Таблица 3СПОСОБ АВТОМАТИЧЕСКОГО ВЫЯВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ РАССТРОЙСТВ И ОЦЕНКИ СПОСОБНОСТИ ВЫПОЛНЕНИЯ ФУНКЦИЙ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | |||||||||||||||||

| Подсистема "Катодное устройство" | |||||||||||||||||

| Технологические параметры электролизера | |||||||||||||||||

| № п/п | Темп. эл-та <Сред.> (С) | Уров. мет. <Сред.> (см) | Уров. эл-та <Сред.> (см) | КО <Сред.> () | CaF2 <Сред.> (%) | Кол-во АЭ <Сред.> (шт) | Напряж. АЭ <Сред.> (В) | Подина <Сред.> (оц.) | Настыль <Сред.> (оц.) | Угольная пена <Сред> (ящиков) | Напряж. в подине (ИТУ) <Сред> (мВ) | Уровень шума | Напряж. анода <Сред.> (В) | Напряж. эл-ра <Сред.> (В) | Анализ железа <Сред.> (%) | Анализ кремния <Сред.> (%) | Технологическое расстройство |

| 1 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | Нет расстройства |

| 2 | 1 | 1 | -1 | 0 | 0 | -1 | -1 | -2 | 1 | 0 | 1 | 0 | - | - | 0 | 0 | Увеличение объема осадка |

| 3 | 0 | -1 | 0 | 0 | 0 | 1 | 1 | 0 | 0 | 0 | -1 | 1 | 1 | 1 | 1 | 1 | Разруш. катода эрозия подины |

| 4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | Коржи |

| 5 | 1 | 0 | -2 | 0 | 0 | -1 | -1 | -1 | 1 | 1 | 1 | 2 | 0 | 0 | 1 | 1 | Прорыв расплава |

1. Способ автоматического выявления технологических расстройств и оценки способности выполнения функций алюминиевого электролизера, включающий автоматический контроль технологических отклонений в работе алюминиевого электролизера путем измерений технологических параметров, усреднений, установки для них заданного интервала значений, расчета численной оценки тяжести технолог