Способ диагостики сопряженных деталей

Иллюстрации

Показать всеСпособ диагностики может быть использован для оценки технического состояния поршневой машины. Способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды ударных импульсов, возникающих от соударения сопрягаемых деталей на неработающем двигателе при воздействии постороннего источника (вибратора), где максимальное отклонение вала при взаимодействии с сопрягаемыми деталями задается уравнением

где А - амплитуда колебаний, принимаемая от датчика, mV; kпер - коэффициент передачи датчика, mV; f - частота, на которой проводится диагностирование. Изобретение обеспечивает повышение универсальности, точности и достоверности контроля оценки технического состояния поршневой машины и снижение трудоемкости. 2 ил. 1 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано для оценки технического состояния поршневой машины.

Известен способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при воздействии на них знакопеременной нагрузки (Авторское свидетельство СССР №302647, G 01 M 17/00, 1982 г.)

Однако при диагностировании сопряженных деталей необходимо использовать устройство для создания знакопеременных нагрузок, что значительно затрудняет оценку их технического состояния. Следующим недостатком известного способа является низкая точность и достоверность контроля, заключающаяся в сложности выделения характеристических частот конкретных сопряжений из общего спектра колебаний, так как каждое сопряжение, участвующее в движении деталей, создает свой спектр частот и в некоторых случаях частотный спектр одного сопряжения может совпадать с частотным спектром другого сопряжения.

Технический результат направлен на повышение универсальности, точности и достоверности контроля оценки технического состояния поршневой машины и снижение трудоемкости.

Технический результат достигается тем, что оценку технического состояния поршневой машины производят по величине зазоров в сопряженных деталях кривошипно-шатунного механизма путем определения амплитуды и формы ударных импульсов, воздействующих от соударения сопрягаемых деталей при воздействии на них знакопеременных нагрузок. На неработающем двигателе возбуждают гармонические колебания в коленчатом вале от постороннего источника (вибратора), где максимальное отклонение вала при взаимодействии с сопрягаемыми деталями задается уравнением

где А - амплитуда колебаний, принимаемая от датчика, mV;

kпep - коэффициент передачи датчика, mV·м·сек2;

f - частота, Гц.

Отличительным признаком от прототипа является то, что на неработающем двигателе возбуждают гармонические колебания в коленчатом вале от постороннего источника (вибратора), где максимальное отклонение вала при взаимодействии с сопрягаемыми деталями задается уравнением

где А - амплитуда колебаний, принимаемая от датчика, mV;

kпep - коэффициент передачи датчика, mV·м·сек2;

f - частота, Гц.

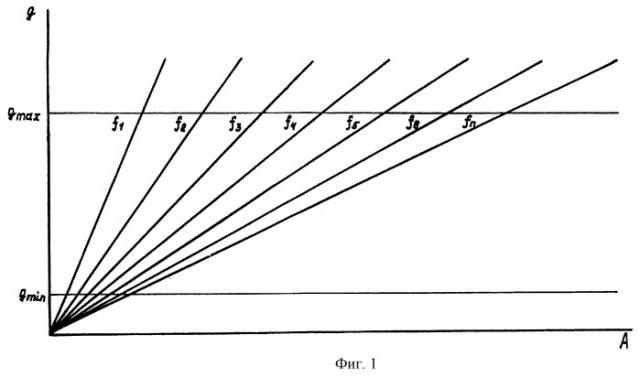

На фиг.1 представлен график семейства характеристик зависимости величины поперечного отклонения вала от амплитуды виброимпульса; на фиг.2 - графики зависимости величины поперечного отклонения вала от амплитуды виброимпульса: а - для частоты f1=100 Гц; б - для частоты f2=200 Гц.

Использование предлагаемого способа позволяет повысить точность и достоверность контроля, сократить материальные затраты и трудоемкость на проведение контроля.

Например, известно, что на неработающем двигателе при возбуждении его посторонним источником (вибратором) происходят соударения механических объектов. При соударении механических объектов возникают их колебания. В результате взаимодействия соударяющихся объектов возникает возмущающая сила Р, под действием которой коленчатый вал приходит в движение по закону

где υo - скорость в момент удара в соединении, м/с;

ω - собственная частота колебаний вала, Гц.

Максимальное отклонение вала при взаимодействии с сопрягаемыми деталями на его собственной частоте будет равно

В результате преобразования выражения (2) получим окончательное соотношение для определения максимального отклонения вала

где ав - ускорение вала, м/с2;

f - частота, на которой проводится диагностирование, Гц.

Выражение (3) является общей математической зависимостью, описывающей колебания коленчатого вала любого двигателя. Используя это соотношение, определяют остаточный ресурс коленчатого вала любого двигателя. В частности по данной формуле рассчитывают, а затем строят график зависимости отклонения вала от ускорения αв, которое в итоге получает вал от внешнего возбуждения (вибратора), а также тогда, когда неизвестна резонансная частота коленчатого вала.

Ускорение вала αв определяется из соотношения

где А - амплитуда колебаний, принимаемая от датчика, mV;

Тогда соотношение (3) с учетом (4) получаем в виде

На основе соотношения (5) производят исследования технического состояния коленчатых валов любой марки, используя датчики ускорения.

Характер зависимости у=f (А) в общем виде для каждой i-ой частоты выглядит, как показано на фиг.1, при этом f1<f2<f3<f4<f5<...<fП.

Семейство характеристик строят для частот, отстающих друг от друга по частоте, например, через 25 Гц. Тогда проводят диагностирование подшипниковых узлов коленчатого вала не только на резонансных частотах, а на любых других частотах, на которых наблюдается наибольшая амплитуда колебаний вала.

Пример расчета для двух частот f1=100 Гц и f2=200 Гц представлен в таблице. Коэффициент передачи датчика kпep=12,5mV·м·сек2.

Расчет зависимости величины поперечного отклонения вала от величины амплитуды виброимпульса.

| Таблица | |||

| Частоты | |||

| 100Гц | 200 Гц | ||

| A, mV | У, мкм | A, mV | У, мкм |

| 100 | 32 | 100 | 8 |

| 150 | 48 | 150 | 12 |

| 200 | 64 | 200 | 16 |

| 300 | 96 | 300 | 24 |

| 400 | 128 | 400 | 32 |

| 500 | 160 | 500 | 40 |

Способ оценки технического состояния поршневой машины по величине зазоров в сопряжениях деталей кривошипно-шатунного механизма путем определения амплитуды и фазы ударных импульсов, возникающих от соударения сопрягаемых деталей при воздействии на них знакопеременных нагрузок, отличающийся тем, что на неработающем двигателе возбуждаются гармонические колебания в коленчатом вале от постороннего источника (вибратора), где максимальное отклонение вала при взаимодействии с сопрягаемыми деталями задается уравнением

где А - амплитуда колебаний, принимаемая от датчика;

kпер - коэффициент передачи датчика;

f - частота.