Способ построения характеристик радиальной упругости пневматической шины при комплексном нагружении колеса и устройство для его осуществления

Иллюстрации

Показать всеСпособ осуществляется при комплексном нагружении колеса путем измерения нормальной нагрузки на колесо и радиальной деформации шины. Приложение и снятие дополнительной продольной нагрузки осуществляется непрерывно и синхронно с изменением нормальной нагрузки. Устройство содержит раму, соединенную с помощью шарнирного узла со стойкой, ось, являющуюся вместе с наклеенными на нее тензорезисторами измерительным звеном нормальной нагрузки и установленную в опорных узлах рамы и в ступице, которая обеспечивает крепление на раме колеса с испытуемой шиной, регулируемую тягу с кронштейнами, ориентирующие тензорезисторы оси строго в вертикальную плоскость при повороте рамы. Для непрерывного приложения нормальной нагрузки используется электромеханический привод, состоящий из мотор-редуктора, пары конических шестерен и пары гайка-винт. В результате более точно осуществляется оценка упругих и поглощающих (демпфирующих) свойств шины по характеристикам радиальной упругости, построенным в результате комплексного нагружения колеса. 2 с. и 4 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к испытательной технике, в частности к устройствам тензометрического типа для построения характеристик радиальной упругости пневматической шины при комплексном нагружении колеса.

Известен способ, позволяющий строить характеристики радиальной упругости пневматической шины при непрерывном приложении нормальной нагрузки и действии дополнительной продольной нагрузки (комплексное нагружение колеса) путем регистрации функциональной зависимости нормальной нагрузки от радиальной деформации шины [1].

К недостаткам известного способа относят то, что в известном способе для создания дополнительной продольной нагрузки на шину процесс нагружения шины нормальной силой приходится начинать и заканчивать не на нуле, а на определенном уровне, обеспечивающем работу шины без проскальзывания от действия продольной нагрузки, а поскольку шина является эластомером и ей свойственно явление релаксации, то такой способ приводит, во-первых, к невозможности построения характеристики упругости по полному циклу “нагрузка-разгрузка” и, во-вторых, к неоднозначности начального и конечного участков характеристики, что в результате приводит к неправильной оценке упругих и поглощающих (демпфирующих) свойств шины.

Известно устройство для определения жесткостных характеристик шин [1], включающее механизмы непрерывного приложения нормальной и продольной нагрузки с измерением и регистрацией их функциональной зависимости.

Недостатком известного устройства является то, что известное устройство не обеспечивает следящее действие изменения продольной нагрузки от нормальной и использование механизма непрерывного приложения продольной нагрузки возможно только после создания некоторой нормальной нагрузки на шину, обеспечивающей работу шины без проскальзывания.

Наиболее близким устройством по назначению и конструкции к заявленному устройству в группе изобретений по совокупности признаков является устройство для измерения сил на колесе транспортного средства, включающее раму, соединенную с помощью шарнирного узла со стойкой, жестко закрепленной на фундаменте, ось, являющуюся вместе с наклеенными на нее тензорезисторами измерительным звеном нормальной нагрузки и установленную в опорных узлах рамы и в ступице, которая обеспечивает крепление на раме колеса с испытуемой шиной, регулируемую тягу с кронштейнами, ориентирующие тензорезисторы оси строго в вертикальную плоскость при повороте рамы (см. авт. свид. СССР №1515077, кл. G 01 L 1/22, 1989).

К причинам, препятствующим достижению указанного технического результата при использовании известного устройства, принятого за прототип, относится то, что в известном устройстве нагружение шины нормальной нагрузкой осуществляется ступенчато и отсутствуют устройства для непрерывного приложения и измерения дополнительной продольной нагрузки, а также устройство для измерения радиальной деформации шины.

Технический результат группы изобретений заключается в оценке упругих и поглощающих (демпфирующих) свойств шины по характеристикам радиальной упругости, построенным в результате комплексного нагружения колеса.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что, в отличие от известного способа построения характеристик радиальной упругости пневматической шины при комплексном нагружении колеса путем измерения нормальной нагрузки на колесо и радиальной деформации шины, особенность заключается в том, что приложение и снятие дополнительной продольной нагрузки осуществляется непрерывно и синхронно с изменением нормальной нагрузки.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что в известном устройстве, взятом за прототип, для построения характеристик радиальной упругости шины при комплексном нагружении колеса, содержащем раму, соединенную с помощью шарнирного узла со стойкой, жестко закрепленной на фундаменте, ось, являющуюся вместе с наклеенными на нее тензорезисторами измерительным звеном нормальной нагрузки и установленную в опорных узлах рамы и в ступице, которая обеспечивает крепление на раме колеса с испытуемой шиной, регулируемую тягу с кронштейнами, ориентирующие тензорезисторы оси строго в вертикальную плоскость при повороте рамы, особенность заключается в том, что нагружение шины нормальной нагрузкой осуществляется с помощью электромеханического привода, состоящего из мотор-редуктора, пары конических шестерен и пары гайка-винт, и для преобразования поступательного движения винта в поворот колесной рамы вокруг оси шарнирного узла используется силовой параллелограмм, обеспечивающий передачу на раму строго вертикальной нагрузки при любом угле ее поворота, при этом для измерения вертикальных перемещений рамы, определяющих радиальную деформацию шины, используется датчик линейных перемещений тензометрического типа. Кроме того, особенность устройства заключается в том, что для создания непрерывной продольной нагрузки на шину используется нагрузочная консоль с мерными грузами и наклеенными на нее тензорезисторами для контроля действительной продольной нагрузки, закрепленная через переходные цилиндры на ступице колеса, а для уравновешивания дополнительной продольной нагрузки на начальном и конечном этапах построения характеристики радиальной упругости шины с последующим ее изменением в зависимости от величины нормальной силы и направления цикла “нагрузка-разгрузка” используются: кронштейн, закрепленный на торцевой пластине колесной рамы; тросово-блочная система, блоки которой закреплены на кронштейне, а гибкий тросик связывает нагрузочную консоль с грузовой площадкой, и упругое основание с заданными характеристиками жесткости.

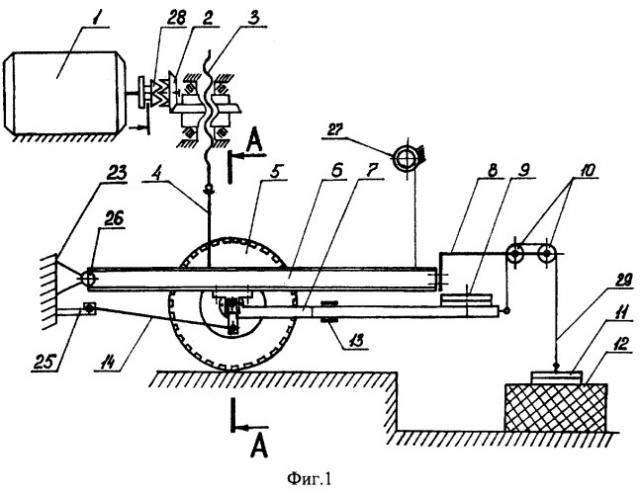

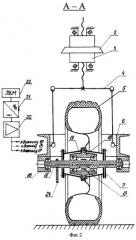

Изобретение поясняется чертежами. На фиг.1 представлен общий вид устройства для построения характеристик радиальной упругости пневматической шины при комплексном нагружении колеса; на фиг.2 - разрез по оси колеса.

Устройство содержит раму 6, соединенную при помощи шарнирного узла 26 со стойкой 23 жестко закрепленной на фундаменте. На раме 6 смонтированы опорные узлы 16 и кронштейн 8 с подвижными блоками 10. На стойке 23 под осью шарнирного узла 26 жестко закреплен кронштейн 25 параллелограмма, который через регулируемую тягу 14 связан с другим кронштейном 24, жестко закрепленным на оси 15. В свою очередь, ось 15 установлена в опорных узлах 16 и в ступице 18 при помощи сферических шарикоподшипников, на ее наружной поверхности в центральном сечении наклеены тензорезисторы 17. Колесо 5 с испытуемой шиной и переходными цилиндрами 19 закреплено на фланце ступицы 18. На наружном фланце переходных цилиндров 19 закреплена нагрузочная консоль 7 с мерными грузами 9. В передней части нагрузочной консоли 7 наклеены тензорезисторы 13. Нагрузочная консоль 7 с помощью гибкого тросика 29, проходящего через блоки 10, соединена с грузовой площадкой 11, покоящейся на упругом основании 12. Для создания нормальной силы на колесо транспортного средства в устройстве используется мотор-редуктор 1, который через зубчатую муфту 28 соединен с парой конических шестерен 2 постоянного зацепления. Ведомая коническая шестерня одновременно является гайкой пары гайка-винт 3. Нижний конец винта опирается на силовой параллелограмм 4, который шарнирно связан с рамой 6. Вертикальные перемещения рамы 6, определяющие радиальную деформацию шины, измеряются с помощью датчика линейных перемещений тензометрического типа 27.

Тензорезисторные датчики 13 и 17, а также датчик линейных перемещений 27 включены в измерительную цепь, состоящую из тензоусилителя 20, аналого-цифрового преобразователя 21 и ПЭВМ 22.

Устройство работает следующим образом

С помощью регулируемой тяги 14 тензорезисторы оси 17 устанавливаются строго в вертикальную плоскость. На консоль 7 устанавливаются мерные грузы 9, которые вместе создают программное значение продольной силы на шине. Затем массы грузов 9 и нагрузочной консоли 7 уравновешиваются мерными грузами, устанавливаемыми на грузовую площадку 11, при этом нормальная нагрузка на колесе 5 должна быть равна нулю. Предварительно рассчитываются или определяются экспериментально: значение нормальной силы, которое обеспечивает приложение программного значения дополнительной нагрузки без проскальзывания колеса 5 при известном коэффициенте сцепления шины с опорной поверхностью устройства; ход рамы 6 по крайней точке кронштейна 8, соответствующий этой нагрузке; параметры упругого основания 12, обеспечивающие уравновешивание массы грузовой площадки 11 с мерными грузами на ходе рамы 6. После этого включается мотор-редуктор 1 и крутящий момент с его выходного вала передается через зубчатую муфту 28 на пару конических шестерен 2, вращение ведомой конической шестерни, которая одновременно является гайкой пары гайка-винт 3, преобразуется в поступательное движение винта, шарнирного силового параллелограмма 4 и колесной рамы 6, т.е. начинается нагружение шины нормальной силой по циклу “нагрузка-разгрузка”. По мере нарастания нормальной силы шина колеса 5 деформируется и колесная рама 6 поворачивается вокруг оси шарнирного узла 26, опуская при этом грузовую площадку 11 на упругое основание 12. Упругое основание 12 начинает воспринимать нагрузку от грузовой площадки 11 и тем самым увеличивает действие мерных грузов 9 с консолью 7 на колесо 5 и шину. После достижения программного значения дополнительная нагрузка остается неизменной до завершения хода нагружения, а при ходе разгружения, как только нормальная сила достигает расчетного значения по сцеплению, начинается обратный процесс, т.е. подъем грузовой площадки 11 с упругого основания 12 и постепенное уменьшение действия мерных грузов 9 на колесо 5 и шину. При включении тензорезисторов для измерения дополнительной продольной и нормальной нагрузок на шину, а также вертикальных перемещений рамы в измерительную цепь происходит преобразование изменения сопротивлений тензорезисторов в электрические напряжения, усиление их по величине, преобразование в цифровой код и обработка на ЭВМ с построением характеристик радиальной упругости шины при комплексной нагружении, как функциональной зависимости нормальной нагрузки на колесо от радиальной деформации шины с одновременным контролем дополнительной продольной нагрузки.

Источники информации:

1. Балабин И.В., Белослюдов А.В., Кнороз А.В. и др. Стенд для испытаний пневматических шин //Автомобильная промышленность. - 1979. - № 11. - с.18-20.

1. Способ построения характеристик радиальной упругости пневматической шины при комплексном нагружении колеса путем измерения нормальной нагрузки на колесо и радиальной деформации шины, отличающийся тем, что приложение и снятие дополнительной продольной нагрузки осуществляется непрерывно и синхронно с изменением нормальной нагрузки.

2. Устройство для построения характеристик радиальной упругости шины при комплексном нагружении колеса, содержащее раму, соединенную с помощью шарнирного узла со стойкой, ось, являющуюся вместе с наклеенными на нее тензорезисторами измерительным звеном нормальной нагрузки и установленную в опорных узлах рамы и в ступице, которая обеспечивает крепление на раме колеса с испытуемой шиной, регулируемую тягу с кронштейнами, ориентирующие тензорезисторы оси строго в вертикальную плоскость при повороте рамы, отличающееся тем, что для непрерывного приложения нормальной нагрузки используется электромеханический привод, состоящий из мотор-редуктора, пары конических шестерен и пары гайка-винт.

3. Устройство по п.2, отличающееся тем, что для преобразования поступательного движения винта в поворот колесной рамы вокруг оси шарнирного узла используется силовой параллелограмм, обеспечивающий передачу на раму строго вертикальной нагрузки при любом угле ее поворота.

4. Устройство по п.2, отличающееся тем, что для измерения вертикальных перемещений рамы, определяющих радиальную деформацию шины, используется датчик линейных перемещений тензометрического типа.

5. Устройство по п.2, отличающееся тем, что для создания непрерывной продольной нагрузки на шину используется нагрузочная консоль с мерными грузами и наклеенными на нее тензорезисторами для контроля действительной продольной нагрузки, закрепленная через переходные цилиндры на ступице колеса.

6. Устройство по п.2, отличающееся тем, что для уравновешивания дополнительной продольной нагрузки на начальном и конечном этапах построения характеристики радиальной упругости шины с последующим ее изменением в зависимости от величины нормальной силы и направления цикла “нагрузка-разгрузка” используются кронштейн, закрепленный на торцевой пластине колесной рамы, тросово-блочная система, блоки которой закреплены на кронштейне, а гибкий тросик связывает нагрузочную консоль с грузовой площадкой, и упругое основание с заданными характеристиками жесткости.