Способ контроля дефектности изделия

Иллюстрации

Показать всеИзобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их механических колебаний. Согласно предложенному способу в исследуемом образце в первой точке возбуждают вынужденные механические колебания, изменяют частоту воздействия до возникновения резонансных колебаний в изделии. Во второй точке измеряют параметры этих колебаний, в качестве которых регистрируют амплитуды колебаний с частотой воздействия и с удвоенной частотой воздействия, причем резонанс определяют по максимальному значению амплитуды колебаний с удвоенной частотой воздействия. Затем определяют отношение квадрата амплитуды колебаний с частотой воздействия к амплитуде колебаний с удвоенной частотой воздействия. Далее колебания возбуждают во второй точке, а регистрацию параметров производят в первой точке, определяют для этого случая аналогичным способом второе значение отношения и по величине среднего значения двух полученных отношений судят о дефектности изделия. Технический результат - повышение достоверности контроля. 3 ил.

Реферат

Изобретение относится к неразрушающему контролю и может быть использовано для диагностики изделий по параметрам их механических колебаний.

В машиностроении при неразрушающем контроле используют способы, позволяющие контролировать изделия по параметрам их колебаний. Известен способ контроля дефектности, реализованный в устройстве “Звук-107”, заключающийся в том, что в образце в первой точке возбуждают вынужденные колебания, изменяют их частоту до возникновения резонансных колебаний в изделии, измеряют во второй точке параметры резонансных колебаний, по которым судят о дефектности изделия [1].

Недостатком данного способа является невысокая точность измерений из-за погрешностей проведения эксперимента и условий применения способа.

Наиболее близким по своей сущности является способ контроля дефектности изделия, заключающийся в том, что в контролируемом изделии возбуждают вынужденные колебания, изменяют частоту вынужденных колебаний до возникновения резонансных колебаний в изделии, измеряют параметры этих колебаний, в качестве которых выбирают верхнюю и нижнюю частоты, соответствующие заданной амплитуде отклика, определяют отношение этих частот, которое используют при суждении о дефектности изделия, дополнительно проводят прозвучивания изделия в N точках и определяют отношение верхней и нижней частот каждого из N измерений, а о дефектности изделия судят по разности максимального и минимального этих отношений [2].

Недостатком этого способа является невозможность определения некоторых видов дефектов, например усталость металла, снижение его предела пропорциональности.

Задача изобретения - повышение достоверности контроля.

Поставленная задача решается следующим образом. В исследуемом образце в первой точке возбуждают вынужденные механические колебания, изменяют частоту воздействия до возникновения резонансных колебаний в изделии, во второй точке измеряют параметры этих колебаний, в качестве которых регистрируют амплитуды колебаний с частотой воздействия и с удвоенной частотой воздействия, причем резонанс определяют по максимальному значению амплитуды колебаний с удвоенной частотой воздействия. Затем определяют отношение квадрата амплитуды колебаний с частотой воздействия к амплитуде колебаний с удвоенной частотой воздействия, далее колебания возбуждают во второй точке, а регистрацию параметров производят в первой точке, определяют для этого случая аналогичным способом второе значение отношения и по величине среднего значения двух полученных отношений судят о дефектности изделия.

Как в процессе изготовления изделий, так и при их эксплуатации возникают дефекты, связанные в первом случае с нарушением технологии изготовления, а во втором, например, возникающие из-за усталости материала. Все это приводит к снижению предела пропорциональности материала в месте возникновения дефекта, причем это не обязательно ведет к изменениям в структуре кристаллической решетки. При возникновении в таком изделии допустимых механических деформаций в местах расположения дефектов могут возникнуть механические напряжения, превышающие не только предел пропорциональности, но и предел упругости, в результате чего в изделии создаются остаточные деформации, что ведет к его быстрому износу. Такие дефекты очень сложно определить стандартными методами контроля типа ультразвуковой и рентгеновской дефектоскопии. При снижении предела пропорциональности механическую систему уже при достаточно малых амплитудах воздействия можно считать нелинейной, при этом связь механического напряжения с деформацией становится нелинейной. При гармоническом воздействии на такую систему в ней будут возникать колебания с кратными частотами, амплитуды которых будут определяться величиной коэффициента нелинейности. При наличии малых дефектов амплитуды гармоник будут малы по сравнению с амплитудой колебаний с частотой возбуждения и, следовательно, их будет достаточно сложно выделить. Однако у контролируемого изделия имеется набор резонансных частот, при возбуждении на которых амплитуда колебаний резко возрастает. При возбуждении колебаний на половинной резонансной частоте вторая гармоника этих колебаний будет резонансно усиливаться.

Уравнение малых колебаний для длинного тонкого стержня со связью механического напряжения с деформацией вида σ =Е(ε +ε 0ξ(х)ε 3) имеет вид

Здесь u(x,t) - смещение элемента стержня относительно положения равновесия в момент времени t в точке с координатой х, α - коэффициент затухания колебаний в материале. Внешнее воздействие описывается граничными условиями вида a(t)u+b(t)u’=0. Решая нелинейное уравнение продольных колебаний методом последовательных приближений, при котором решение представляется в виде u(х,t)=u0(x,t)+ε 0u1(x,t), получим два линейных уравнения:

Для возбуждения и регистрации продольных колебаний к концам стержня прижимаются пьезокерамические пластины, подавая на одну из них (излучатель) гармоническое напряжение и снимая с другой (приемник) сигнал, пропорциональный механическому напряжению. В этом случае граничные условия имеют вид

при X=0,

при X=0.

Здесь коэффициенты k1 и k2 зависят от размеров и материала прижимающих пластин, А и Q - амплитуда и частота вынуждающего воздействия.

Если на пластину-излучатель подается гармоническое напряжение с частотой Ω , в стержне возникнут вынужденные продольные колебания с этой частотой (основные). При наличии в стержне нелинейности появятся также колебания с частотами 2Ω и 3Ω , амплитуды которых будут малы по сравнению с амплитудой основного колебания, так как нелинейность порождает эффекты высшего порядка малости. Однако если частоту возбуждения Ω выбрать равной 1/2, то в правой части уравнения колебаний стержня будет присутствовать воздействие с частотой 2Ω =1, а эта частота является для системы резонансной. Следовательно, амплитуда колебаний с частотой 2Ω будет резонансно усиливаться, а ее величина будет определяться коэффициентом затухания α .

Вынужденные колебания с частотой Ω при этом не попадают на резонанс, в результате чего амплитуда второй гармоники уже не будет являться малой по сравнению с амплитудой основного колебания. Для нахождения амплитуд этих колебаний необходимо решить полученные методом последовательных приближений линейные уравнения с граничными условиями.

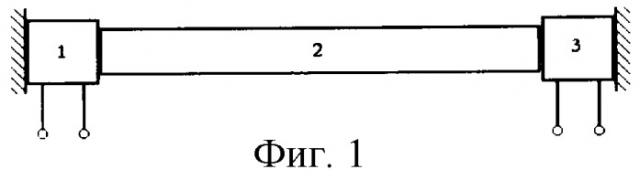

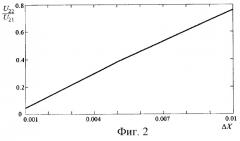

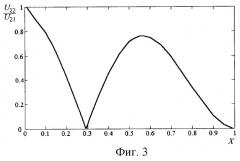

Для проверки работоспособности метода проводилось численное моделирование процесса гармонического воздействия на систему, состоящую из возбуждающей пьезокерамической пластины 1, испытуемого стержня 2 и приемной пластины 3 (фиг.1). На фиг.2 изображена зависимость нормированного отношения амплитуд колебаний с частотами 2Ω и Ω , снятых с выходного датчика, от размера участка с нелинейностью при его фиксированном положении (Хс=0,55). На фиг.3 приведена та же величина в зависимости от положения этого участка при его фиксированном размере (Δ Х=0,01). Чтобы получить реальные отношения амплитуд гармоник, нужно приведенные на графиках значения умножить на коэффициент нелинейности ε 0. Видно, что при значениях нелинейности порядка 10-3-10-5 отношение амплитуд гармоник также составляет 10-3-10-5 и, следовательно, на практике может быть измерено стандартными средствами. Следует отметить, что на зависимости, приведенной на фиг. 3, имеются участки с малым отношением амплитуд гармоник (X≈ 0,3 и Х≈ 1), то есть наличие дефектов на этих участках таким способом не может быть выявлено. Эту проблему можно решить, проведя второе измерение, поменяв ролями возбуждающую и приемную пьезокерамические пластины.

Источники информации:

1. Глаговский Б.А., Московенко И.Б. Низкочастотные акустические методы контроля в машиностроении. Л., “Машиностроение”, 1977.

2. Авторское свидетельство СССР № 1714492, кл. G 01 N 29/04, 1989 (прототип).

Способ определения дефектности изделия, заключающийся в том, что в исследуемом образце в первой точке возбуждают вынужденные механические колебания, изменяют частоту воздействия до возникновения резонансных колебаний в изделии, во второй точке измеряют параметры этих колебаний, по которым определяют дефектность изделия, отличающийся тем, что в качестве параметров колебаний регистрируют амплитуды колебаний с частотой воздействия и с удвоенной частотой воздействия, причем резонанс определяют по максимальному значению амплитуды колебаний с удвоенной частотой воздействия и в резонансе определяют отношения квадрата амплитуды колебаний с частотой воздействия к амплитуде колебаний с удвоенной частотой воздействия, далее колебания возбуждают во второй точке, а регистрацию параметров производят в первой точке, определяют для этого случая аналогичным способом второе значение отношения и по величине среднего значения двух полученных отношений судят о дефектности изделия.