Акустический дефектоскоп

Иллюстрации

Показать всеИзобретение относится к устройствам для контроля качества соединения слоистых изделий и может быть использовано для выявления дефектов типа непроклеев и непропаев в слоистых конструкциях. Акустический дефектоскоп содержит соединенные между собой генератор и электроакустический преобразователь, а также подсоединенный к электроакустическому преобразователю усилитель и аналого-цифровой преобразователь (АЦП). Дефектоскоп дополнительно снабжен устройством нагружения испытуемого образца, электрической печью с термопарой, державкой для закрепления образца с установленным в ней волноводом и персональной электронно-вычислительной машиной (ПЭВМ), причем волновод соединен с электроакустическим преобразователем, а АЦП своим первым входом соединен с усилителем, вторым входом - с термопарой электрической печи, а выходом - с ПЭВМ. Данное изобретение позволяет проводить оценку критериев работоспособности слоистых изделий в условиях, идентичных эксплуатационным, путем моделирования процесса термосилового нагружения, близкого к реальным условиям, возникающим при эксплуатации изделия. 2 ил.

Реферат

Изобретение относится к устройствам для контроля качества соединения слоистых изделий и может быть использовано для выявления дефектов типа непроклеев и непропаев в слоистых конструкциях, а также для оценки критериев работоспособности слоистых изделий.

Известно устройство для контроля качества пайки, содержащее последовательно соединенные электроакустический преобразователь, усилитель, селективный усилитель и формирователь, подключенный первым выходом к входу регистратору, а вторым - к входу блока управления, первый выход которого подсоединен к блоку транспортировки, и оптический квантовый генератор, снабжено таймером, ключом и регулятором мощности, а блок управления снабжен третьим выходом, соединенным с входом таймера, выход которого соединен с управляющим входом ключа, подсоединенного выходом к входу оптического квантового генератора, а информационным входом - к выходу регулятора мощности, вход которого подключен ко второму выходу блока управления (см. а.с. СССР № 1755175, кл. G 01 N 29/14, 1990 г).

Недостатком известного устройства является отсутствие информации о характере (типах) дефектов структуры материала, которые вызывают затухание акустических сигналов, а также невозможность определения корреляционных связей с прочностными свойствами материала. В данном случае устройство устраняет дефекты при пайке, но не дает прогноза работоспособности паяного соединения.

Наиболее близким аналогом к изобретению по технической сущности является акустический дефектоскоп для выявления дефектов в многослойных конструкциях, содержащий генератор шума, импедансный преобразователь, усилитель, аналого-цифровой преобразователь (АЦП), блок преобразования Фурье, блок индикации и автоматический сигнализатор дефектов, подключенный к выходу блока преобразования Фурье (см. а.с. СССР № 1797343, кл. G 01 N 29/16, 1990 г.).

Недостатками известного устройства являются: недостаточная точность контроля, обусловленная тем, что используется генератор шума со звуковым диапазоном частот (0-20 кГц), который не дает возможности определять наличие микродефектов; низкая скорость обработки информации из-за отсутствия программного обеспечения для обработки выходного сигнала; конструкция акустического дефектоскопа не дает возможности контролировать наличие дефектов в условиях, близких к эксплуатационным.

Задача изобретения - оценка критериев работоспособности слоистых изделий в условиях, идентичных эксплуатационным, путем моделирования процесса термосилового нагружения, близкого к реальным условиям, возникающим при эксплуатации изделия, в частности металлорежущего паяного инструмента.

Поставленная задача решается тем, что акустический дефектоскоп, содержащий соединенные между собой генератор и электроакустический преобразователь, а также подсоединенный к электроакустическому преобразователю усилитель и аналого-цифровой преобразователь (АЦП), согласно изобретению дополнительно снабжен устройством нагружения испытуемого образца, электрической печью с термопарой, державкой для закрепления образца с установленным в ней волноводом и персональной электронно-вычислительной машиной (ПЭВМ), причем волновод соединен с электроакустическим преобразователем, а аналого-цифровой преобразователь своим первым входом соединен с усилителем, вторым входом - с термопарой электрической печи, а выходом - с персональной электронно-вычислительной машиной.

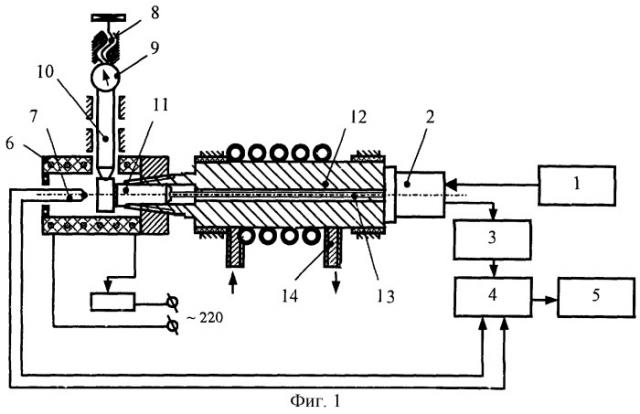

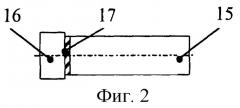

На фиг.1 представлена функциональная схема акустического дефектоскопа; на фиг.2 - испытуемый образец.

Акустический дефектоскоп содержит соединенные между собой генератор 1 и электроакустический преобразователь 2, подсоединенный к электроакустическому преобразователю 2, усилитель 3 и аналого-цифровой преобразователь (АЦП) 4, а также персональную электронно-вычислительную машину (ПЭВМ) 5, электропечь 6 с установленной в ней термопарой 7. Дефектоскоп содержит устройство нагружения, состоящее из винтовой пары 8, динамометра 9 и индентора 10. Для закрепления испытуемого образца 11 используется державка 12 с установленным в ней волноводом 13, причем волновод 13 соединен с электроакустическим преобразователем 2, а АЦП 4 своим первым входом соединен с усилителем 3, вторым входом - с термопарой 7 электрической печи 6, а выходом - с ПЭВМ 5. Державка 12 имеет систему охлаждения 14, выполненную в виде спиральной трубки, служащей для предотвращения выхода из строя электроакустического преобразователя 2 из-за перегрева выше температуры Кюри.

Испытуемый образец (фиг.2) представляет собой стальной цилиндрический наконечник 15, соединенный с инструментальной твердосплавной пластиной 16 посредством пайки слоем припоя 17.

Акустический дефектоскоп работает следующим образом.

Испытуемый образец 11 жестко закрепляют в державке 12 и помещают в электропечь 6, где происходит нагрев до температуры, соответствующей температурам эксплуатации в процессе резания стали (400-650°С). Устройство нагружения индентором 10 создает механическое давление на твердосплавную пластину 16. Генератор 1 выдает электрический сигнал, спектр которого характеризуется ультразвуковым частотным диапазоном (1,0-1,25×106 Гц). Электрический сигнал с помощью электроакустического преобразователя 2 преобразуется в акустический. Акустический сигнал поступает в испытуемый образец 11 по волноводу 13, затем отраженный сигнал, в обратном порядке, в электроакустическом преобразователе 2 преобразуется в электрический и усиливается усилителем 3. Далее с помощью аналого-цифрового преобразователя 4 сигнал переводится в цифровую форму и поступает в электронно-вычислительную машину 5, где с помощью специального программного обеспечения данные анализируются, и производится количественная оценка микротрещин в слоистом соединении.

Ультразвуковой диапазон частот (1,0-1,25×106 Гц) выбран вследствие того, что он соответствует процессам образования микропластических деформаций, зарождения микротрещин и нарушению диффузионных связей в связке контактирующих материалов.

Использование изобретения позволяет: производить оценку критериев работоспособности слоистых изделий, в том числе паяных твердосплавных инструментов, в условиях термосилового нагружения, максимально приближенных к эксплуатационным; выявлять моменты образования микротрещин в зоне соединения материалов под действием нагрузки и давать реальную оценку качеству многослойного соединения.

Акустический дефектоскоп, содержащий соединенные между собой генератор и электроакустический преобразователь, а также подсоединенный к электроакустическому преобразователю усилитель и аналого-цифровой преобразователь (АЦП), отличающийся тем, что дефектоскоп дополнительно снабжен устройством нагружения испытуемого образца, электрической печью с термопарой, державкой для закрепления образца с установленным в ней волноводом и персональной электронно-вычислительной машиной (ПЭВМ), причем волновод соединен с электроакустическим преобразователем, а АЦП своим первым входом соединен с усилителем, вторым входом - с термопарой электрической печи, а выходом - с ПЭВМ.