Способ дезактивации контура многократной принудительной циркуляции энергетического ядерного реактора

Иллюстрации

Показать всеИзобретение относится к области дезактивации. Сущность изобретения: способ дезактивации контура многократной принудительной циркуляции энергетического ядерного реактора путем воздействия на теплоноситель контура кислотными растворами и промывкой. При этом воздействие кислотными растворами осуществляют в режиме химического рыхления в течение 2-10 часов. Динамическое рыхление осуществляют перед химическим рыхлением и после него путем периодического повышения температуры теплоносителя в активной зоне до 150-200°С. Преимущества изобретения заключаются в снижении длительности дезактивации и повышении эффективности обработки. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к ядерной энергетике, а именно способам дезактивации, и может быть использовано при удалении продуктов коррозии с внутренних поверхностей оборудования ядерных энергетических установок, например контуров многократной принудительной циркуляции (КМПЦ) кипящих реакторов.

Свыше 75% дозозатрат персонала обусловлено гамма-излучением активированных продуктов коррозии материалов контура. Отсюда возникает необходимость снижения дозовых полей от оборудования КМПЦ. При останове энергоблока для проведения ремонтных работ проводят дезактивацию оборудования 1-го контура. Процесс удаления отложений продуктов коррозии на внутренних поверхностях оборудования ядерного реактора сводится, как правило, к растворению их составами на основе органических и минеральных кислот. Основными компонентами этих отложений считаются оксиды железа, поэтому в состав растворов входит щавелевая кислота, наиболее эффективно растворяющая эти оксиды [Нестеренко А.П. и др. Кинетика растворения оксидов железа и расчет ионных равновесий в дезактивирующих растворах. Препринт ВНИПИЭТ 87-3, М., ЦНИИАТОМИНФОРМ, 1987]. Эффективность растворения железоокисных отложений повышается, если обработку производить в две стадии: раствором щавелевой кислоты при рН 2,5, а затем вводить перекись водорода до содержания в растворе 0,3-0,4 г/л [Седов В.М., Константинов Е.А., Филиппов Е.М. Использование перекиси водорода для растворения оксалатных отложений, образующихся при дезактивации энергетических установок щавелевокислыми растворами. В кн. Исследование по химии, технологии и применению радиоактивных веществ. Л., ЛТИ им. Ленсовета]. Недостатками указанного способа являются: значительное газовыделение на стадии ввода перекиси водорода, приводящее к увеличению выброса 131I в вентсистему; высокие коррозионные потери углеродистой стали и цветных металлов, которые используются в отдельных деталях контурного оборудования; химическая активация металла при обработке перекисью водорода. Ближайшим аналогом является способ дезактивации внутренних поверхностей контурного оборудования, заключающийся в обработке поверхностей контура в две стадии [Способ дезактивации внутренних поверхностей ядерного реактора. Патент № 2126182, RU, 10.02.99. Бюл. № 4 - наиболее близкий аналог]: на I стадии обрабатывают в течение 30 часов щавелевокислым раствором (5-10 г/л), содержащим акцепторы продуктов радиолиза воды, например нитратионы при 90-95°С; для удаления вторичных отложений оксалата двухвалентного железа и пассивации стальных поверхностей на II стадии обрабатывают разбавленным раствором щавелевой кислоты, содержащим нитрит-ион, причем нитрит-ион вводят в разбавленный раствор щавелевой кислоты в виде соли азотистой кислоты при следующих концентрациях компонентов: 0,01-0,1 г/л щавелевой кислоты, 0,015-0,1 г/л соли азотистой кислоты, а дезактивацию ведут в течение 3-5 часов при температуре 85-100°С. Недостатками указанного способа являются: большая длительность процедуры химической дезактивации - до 35 часов обработки КМПЦ химическими реагентами при выбранных концентрациях; неэффективность удаления продуктов коррозии циркония, определяющих на ряде участков КМПЦ мощность дозовых полей.

Задачи, решаемые изобретением, заключаются: в повышении эффективности дезактивации оборудования КМПЦ; в снижении длительности процедуры химической дезактивации и коррозии контурных материалов во время химической дезактивации и последующей эксплуатации.

Сущность изобретения состоит в том, что в способе дезактивации контура многократной принудительной циркуляции энергетического ядерного реактора путем воздействия на теплоноситель контура кислотными растворами и промывкой предложено воздействие кислотными растворами осуществлять в режиме химического рыхления в течение 2-10 часов, а до и после химического рыхления осуществлять динамическое рыхление путем периодического повышения температуры теплоносителя в активной зоне до 150-200°С. Кроме того, предложено операцию промывки осуществлять при линейной скорости потока не менее 0,12-0,36 м/сек.

Оборудование контура многократной принудительной циркуляции изготовлено из сплавов на основе циркония (оболочки твэлов и технологические каналы) и различного типа сталей (трубопроводы, запорно-регулирующая арматура, барабан-сепараторы). Контурные отложения состоят из трех видов: плотные отложения, крепко сцепленные с поверхностью, играющие роль защитной антикоррозионной пленки; рыхлые отложения, слабо связанные с поверхностью; шлам (несвязанные с поверхностью частицы продуктов коррозии диаметром свыше 10 мкм). Особенностью двух последних является развитая поверхность и сорбция ими радионуклидов из контура. Поэтому соотношение активности к массе отложений во всех трех фазах различно. Наименее активны плотные отложения. Длительная химическая обработка контура растворами различного состава приводит к растворению не только шлама и рыхлых отложений, но и плотной оксидной пленки и коррозии металла. Отсутствие защитной пленки на поверхности металла приводит к интенсивной коррозии поверхности в течение длительного периода последующей эксплуатации. Дезактивация в режиме химического рыхления в отличие от обычной химической дезактивации направлено не на полное растворение оксидных пленок, требующее длительного времени обработки, а на частичное растворение для разрушения связей между частицами отложений и перевода их во взвешенное состояние. В дальнейшем такие частицы и растворенные продукты коррозии выводятся на фильтрах байпасной очистки (БО). Для лучшего понимания сущности изобретения рассмотрим как протекают процессы дезактивации на двух типах поверхности контура: поверхностях оборудования контура вне активной зоны, выполненных преимущественно из нержавеющей стали, и поверхностях активной зоны контура, т.е. на твэлах и технологических каналах, выполненных из циркониевых сплавов.

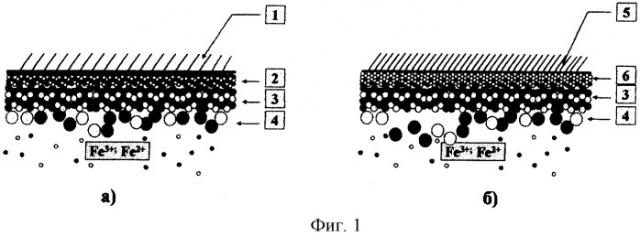

Изобретение проиллюстрировано фиг.1-6, где:

Фиг.1а - исходное состояние поверхностей оборудования КМПЦ РБМК-1000 из нержавеющей или малолегированной стали после 5000-7000 часов эксплуатации на мощности: 1 - нержавеющая или малолегированная сталь; 2 - плотный оксидный слой, состоящий преимущественно из магнетита - Fе3O4 с включением частиц диоксида циркония ZrO2 с размером частиц до 10-5 см; 3 - рыхлый слой отложений продуктов коррозии железа и циркония с размером частиц до 10-4 см; 4 - крупные частицы шлама продуктов коррозии железа и циркония с размером частиц порядка 10-4 см.

Фиг.1, - исходное состояние поверхностей оборудования КМПЦ РБМК-1000 из циркониевых сплавов после 5000-7000 часов эксплуатации на мощности: 5 - циркониевый сплав; 6 - плотный оксидный слой, состоящий из частиц нестехиометрического оксида циркония ZrO2-x(x=0,1-0,3) с включением частиц стехиометрического оксида ZrO2 и магнетита, размер частиц до 10-5 см; 3, 4 - как на фиг.1а.

Фиг.2а - конечное состояние поверхностей оборудования КМПЦ РБМК-1000 на нержавеющей или малолегированной стали после 5000-7000 часов эксплуатации и дезактивации этой поверхности по способу ближайшего аналога длительностью 20-30 часов. Обозначения как на фиг.1а.

Фиг.2б - конечное состояние поверхностей оборудования КМПЦ РБМК-1000 из циркониевых сплавов после 5000-7000 часов эксплуатации на мощности и дезактивации этой поверхности по способу ближайшего аналога длительностью 20-30 часов. Обозначения как на фиг.1б.

Фиг.3а - конечное состояние поверхностей оборудования КМПЦ РБМК-1000 из нержавеющей или малолегированной стали после 5000-7000 часов эксплуатации на мощности и дезактивации по заявляемому способу. Обозначения как на фиг.1а.

Фиг.3б - конечное состояние поверхностей оборудования КМПЦ РБМК-1000 из циркониевых сплавов после 5000-7000 часов эксплуатации на мощности и дезактивации по заявляемому способу. Обозначения как на фиг.1b.

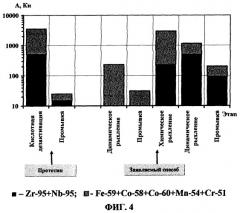

Фиг.4 - гистограмма пооперационного вывода активности из КМПЦ по способу ближайшего аналога и по заявляемому способу.

Фиг.5 - график связи мощности дозы отдельных участков КМПЦ РБМК-1000 до и после дезактивации: 1 - точки по способу - ближайшему аналогу; 2 - точки по заявляемому способу; 3 - линия неизменной мощности дозы (коэффициент дезактивации равен 1).

Фиг.6 - таблица с данными о количестве выведенных из КМПЦ продуктов коррозии по способу - наиболее близкому аналогу и заявляемому способу, а также их удельная активность.

На фиг.1 представлено исходное, а на фиг.2 - конечное состояния поверхностей КМПЦ при обработке по способу - наиболее близкому аналогу. Светлыми шариками представлены отложения из диоксида циркония, а темными - из оксидов железа. Различный размер шариков указывает на различный размер частиц отложений. На фиг.1а показано исходное состояние перед дезактивацией поверхностей оборудования контура из стали. Мелкие прочно сцепленные частицы образуют на поверхности стали 1 плотный оксидный слой 2, состоящий преимущественно из магнетита, но включающий и частицы диоксида циркония. Частицы среднего размера образуют рыхлый слой отложений 3, на поверхности которого находятся самые крупные частицы шлама, слой 4. В теплоносителе присутствуют как растворенные продукты коррозии железа (Fe3+; Fe2+), так и мелкие частицы отложений, взвешенные в теплоносителе. На фиг.1б показано исходное состояние перед дезактивацией поверхностей оборудования из циркониевого сплава 5, плотный слой 2 на которых образован преимущественно диоксидом циркония с небольшими включениями железа. Состав остальных слоев аналогичен фиг.1а. Три типа отложений различаются по связям между собой. Плотный слой отложений сцеплен химическими силами. Рыхлый слой отложений сцеплен за счет физической адсорбции и адгезии. На фиг.2а показано состояние поверхности сталей и отложений после длительной (20-30 часов) химической дезактивации. Растворен не только плотный слой оксидов железа, но и частично поверхность стали. На поверхности стали находится шлам из средних и крупных частиц, в котором доля диоксида циркония существенно увеличена. На поверхности твэлов (фиг.2б) после дезактивации плотная пленка 2 диоксида циркония сохраняется, так как диоксид циркония в кислом дезактивирующем растворе не растворяется. Шлам обеднен оксидами железа и состоит преимущественно из частиц диоксида циркония. Этот шлам, в основном состоящий из двуокиси циркония, остается на поверхностях. В ходе обработки он частично включается в плотную оксидную пленку на поверхностях оборудования из стали. На поверхностях же из циркониевых сплавов шлам при обработке обогащается магнетитом и при дальнейшей эксплуатации постепенно образует рыхлые, а затем и плотные отложения. При проведении дезактивации по способу - наиболее близкому аналогу почти все радионуклиды выводятся из контура вместе с дезактивирующим раствором. Динамическое разрыхление продуктов коррозии в слое 3 (см. фиг.1а и 1б) приводит к ослаблению связей между частицами и переходу их в состояние шлама. Крупные частицы шлама удерживаются на поверхности силами адгезии и седиментации и могут быть удалены потоком воды с соответствующей скоростью после химического рыхления. Продукты коррозии, находящиеся в теплоносителе, выводятся из него за счет фильтрации на фильтрах байпасной очистки, т.е. переход частиц в теплоноситель означает удаление большей их части. Удаление на фильтрах продуктов коррозии перед введением кислотных реагентов позволяет повысить эффективность химического рыхления: снижение длительности в результате снижения диффузионных потерь в отсутствии шлама и снижении расхода кислоты на растворение продуктов коррозии железа, содержащихся в шламе. Операция динамического рыхления заключается в периодическом повышении температуры теплоносителя до 150-200°С в активной зоне. Это достигается путем отключения главных циркуляционных насосов (ГЦН) и переходе в режим естественной циркуляции теплоносителя. Естественная циркуляция происходит за счет разницы температур в активной зоне и остальной части контура. В результате повышения температуры происходит частичное вскипание теплоносителя в активной зоне, образовавшиеся паровые пузырьки способствуют разрыхлению отложений 3 на поверхности твэлов (фиг.1б) и разрыву связей между частицами, которые отделяются от поверхности и, вследствие низкой скорости циркуляции теплоносителя, оседают в нижних водяных коммуникациях в виде шлама. Кроме того, повышение температуры до 150-200°С соответствует увеличению растворимости магнетита (растворимость имеет максимум при 150°С) и дополнительному разрыхлению отложений по всему контуру. Теплоноситель вместе с взвешенными частицами очищается на механических и ионообменных фильтрах. Промывка контура проводится после динамического рыхления. Проведение промывки после динамического рыхления со скоростями потока по предлагаемому способу позволяет удалять часть разрыхленных отложений. Динамическое рыхление и промывка перед химическим рыхлением отложений позволяют снизить долю грубодисперсных частиц в теплоносителе и уменьшить осаждение шлама и вторичную сорбцию при вытеснении разрыхляющего раствора. Разрыхление поверхности отложений позволяет сократить время контакта с дезактивирующим раствором. При химическом рыхлении (кратковременное воздействие на поверхность отложений дезактивирующего раствора - 2-10 часов) тонкий слой окислов 2 (см. фиг.1) сохраняется. Рыхлый слой отложений 3 переходит в шлам 4, состоящий как из магнетита, так и диоксида циркония. Шлам остается на поверхности и может быть удален только при последующей промывке контура. Ограничение химического рыхления по времени 2-10 час после достижения рабочей концентрации щавелевой кислоты позволяет снизить коррозионное воздействие дезактивирующего раствора и уменьшить смыв продуктов коррозии и носителей активности из активной зоны реактора. Менее 2 часов насыщение раствора радионуклидами не достигается, а более 10 часов начинает происходить растворение основного материала контура, что приводит к выходу из строя деталей из углеродистой стали. Часть нерастворимых радиоактивных взвесей в процессе циркуляции раствора осаждается в тупиковых зонах КМПЦ. В первую очередь крупнодисперсные частицы продуктов коррозии скапливаются в тупиковых застойных зонах раздаточных групповых коллекторов (РГК), в которых горизонтальная скорость теплоносителя уменьшается с 5 м/с на входе в РГК до 0 (в тупике РГК). Это приводит к возрастанию дозозатрат в ходе ремонтных работ по ремонту запорно-регулирующих клапанов (ЗРК) и контроле сварных швов РГК. Для удаления частиц размером от 10 до 100 мкм достаточно скорости потока 0,12 м/с. При меньшей скорости потока снижения мощности дозы от днищ РГК не наблюдается. При размере частиц 10-100 мкм, частицы, находящиеся в потоке, опускаются на 1 см за 0,3-30 с, т.е. при прохождении протяженных аппаратов (РГК, БС) и малой скорости потока они успевают осесть. Поэтому при проведении промывки дополнительно осуществляют промывку тупиковых зон РГК. Для эффективного удаления большей части шлама скорость потока должна составлять от 0,12 до 0,36 м/с. При более низкой скорости смыва шлама не происходит. При химическом рыхлении полного растворения железоокисных отложений не наблюдается, поэтому необходимо повторное проведение динамического рыхления и промывки контура. При динамическом рыхлении контура после химического с поверхности твэлов удаляются частицы шлама 4, состоящие преимущественно из диоксида циркония, содержащего, главным образом, радионуклиды 95Zr и 95Nb. Концентрация продуктов коррозии нержавеющей стали и циркония в теплоносителе также возрастает. В результате промывки большая часть шлама 4 удаляется с поверхности как твэлов, так и неактивной части контура. Плотные окисные пленки 2, препятствующие коррозии, сохраняются на большей части контура, что позволяет добиться минимальной коррозии. На фиг.3 показано, как выглядят поверхности оборудования КМПЦ после проведения последовательного динамического, затем химического и снова динамического рыхления с соответствующими промывками. Обозначения на фиг.3 те же, что и на фиг.1. Из сравнения фиг.2 и 3 видно, что дезактивация по предлагаемому способу по сравнению с наиболее близким аналогом отличается более полным удалением частиц продуктов коррозии с радионуклидами без повреждения поверхностей оборудования. Сочетание динамического, химического рыхления и промывки позволяет получить общий эффект, больший, чем сумма отдельных операций, за счет того, что каждый предыдущий этап является подготовительным для последующего этапа.

Пример конкретного использования предполагаемого изобретения: Сравнение результатов дезактивации одного и того же энергоблока РБМК-1000 разработанного способа и способа по наиболее близкому аналогу.

Обработку КМПЦ по способу наиболее близкого аналога производили по следующему режиму: на расхоложенном энергоблоке при работающих главных циркуляционных насосах введен концентрированный раствор КNО3 до достижения его концентрации в КМПЦ 2,1 г/л, затем был введен концентрированный раствор Н2С2O4 до концентрации 9,8 г/л, в ходе ввода нитрата калия и щавелевой кислоты дезактивационный раствор нагрелся до 90°С; циркуляция раствора работающими ГЦН в течение 31 час; далее вытеснение и разбавление дезактивирующего раствора до концентрации 125 мг/л по Н2С2O4, введение раствора нитрита калия до концентрации 53 мг/л, обработка внутренних поверхностей длилась 56 часов.

Обработку по предлагаемому способу производили по режиму: на расхоложенном энергоблоке режим динамического рыхления осуществляли путем перевода активной зоны в кипящий режим при температуре 150-200°С с разорванной циркуляцией, после динамического рыхления следовала промывка. Штатной схемой вывода взвешенных частиц из КМПЦ является система продувки тупиковых зон (ПТ3). В ходе реализации динамического рыхления и промывки отложения продуктов коррозии из активной зоны выводились по линиям системы ПТ3 на фильтры БО. Насосы расхолаживания (HP) обеспечивали линейные скорости потока в линиях ПТ3 не менее 0,12-0,36 м/с. Параллельно проводили промывку дренажей главных циркуляционных насосов (ГЦН), мультигидроциклонов (МГЦ) и трубопроводов разгрузки с помощью аварийных питательных насосов (АПН). Затем при работающих ГЦН введен концентрированный раствор KNO2 до концентрации в воде контура 2,2 г/л, ввод щавелевой кислоты до концентрации 10,1 г/л, температура раствора составляла 93°С; длительность процедуры химического рыхления заняла 5,2 час; после разбавления дезактивационного раствора до 130 мг/л Н2С2O4 и доведения концентрации KNO3 до 49 мг/л обработка КМПЦ длилась 12 час. Затем - повторение динамического рыхления и промывки. Результаты обеих дезактивации представлены на фиг.4-6. Из гистограммы видно, что по предлагаемому способу доля выводимых из КМПЦ нерастворимых в кислых растворах 95Zr и 95Nb (24,7%) больше, чем по способу-прототипу (~19,8%). Активность удаляется как при химическом, так и динамическом рыхлениях, что связано с тем, что при этом происходит смыв продуктов коррозии с поверхностей активной зоны. Точки, находящиеся выше линии равной мощности дозы (поз.3, фиг.5), соответствуют увеличению мощности дозы после дезактивации на отдельных участках контура. При дезактивации по способу - наиболее близкому аналогу (поз.1) ряд точек располагается выше пунктирной линии (поз.3), что указывает на рост мощности дозы после дезактивации на этих участках, т.е. коэффициент дезактивации (КД) меньше 1, что соответствует загрязнению контура. При использовании заявляемого способа отмечается снижение мощности дозы на всех участках (точки 2). Из данных таблицы фиг.6 видно, что удельная активность выведенных продуктов коррозии более чем в 2 раза выше, чем по способу-прототипу. И почти во столько же раз меньше количество выведенных продуктов коррозии, т.е. количества выведенной активности по обоим способам близки между собой. Это свидетельствует о том, что по заявляемому способу не происходит растворение металла оборудования при большей эффективности дезактивации.

По предлагаемому способу при использовании в определенной последовательности динамического и химического рыхления, а также проведения промывки с организацией движения воды при линейных скоростях потока не менее 0,12-0,36 м/сек повышается эффективность дезактивации оборудования КМПЦ без повреждения защитных оксидных пленок и растворения основного металла оборудования. В результате повышается надежность эксплуатации основного оборудования АЭС, служащего барьером на пути распространения радиоактивности. Кроме того, в результате более полного удаления радионуклидов из контура улучшаются условия проведения инспекций и ремонтных работ, снижаются индивидуальные и коллективные дозы облучения персонала.

1. Способ дезактивации контура многократной принудительной циркуляции энергетического ядерного реактора путем воздействия на теплоноситель контура кислотными растворами и промывкой, отличающийся тем, что воздействие кислотными растворами осуществляют в режиме химического рыхления в течение 2-10 ч, а до и после химического рыхления осуществляют динамическое рыхление путем периодического повышения температуры теплоносителя в активной зоне до 150-200°С.

2. Способ по п.1, отличающийся тем, что операцию промывки осуществляют при линейной скорости потока не менее 0,12-0,36 м/с.