Способ коммутации ветвей термоэлементов

Иллюстрации

Показать всеИзобретение относится к термоэлектрическим приборам, а конкретно к приборам, основанным на эффекте Пельтье, и может быть использовано при изготовлении термоэлектрических холодильников и генераторов. Технический результат: упрощение технологии и повышение качества коммутации. Сущность: способ включает формирование блока из прямоугольных ветвей, нанесение на рабочие торцы ветвей коммутационных слоев и соединение их посредством пайки к металлическим шинам. Коммутационные слои из никеля толщиной 0,1-0,2% и защитного покрытия из сплава никель-медь толщиной 0,3-0,5% от длины ветвей наносят химическим методом из водных растворов. Никель и сплав никель-медь осаждают из щелочных, аммиачных растворов при температуре 97-99°С и рН 8,5-9,5. Процесс при никелировании инициируют контактом блока с алюминием или металлом подгруппы железа в течение 20-30 сек, который разрывают через 4-5 сек после начала процесса, фиксируемого по бурному выделению пузырьков газа. 1 ил.

Реферат

Изобретение относится к термоэлектрическим приборам, а конкретно к приборам, основанным на эффекте Пельтье, и может быть использовано при изготовлении термоэлектрических холодильников и генераторов.

Известен способ коммутации ветвей термоэлементов [Коленко Е.А. Термоэлектрические охлаждающие приборы. Л.: Наука, 1967, с.113-116]. Способ включает следующие операции. На полупроводниковые пластины паяльником наносят слой висмута, на него - слой припоя типа ПОС, затем через свинцовую пластину толщиной 0,5-1,0 мм их прижимают к коммутационным шинам. Недостатком способа является низкая технологичность и низкое качество вследствие большого числа ручных операций и относительно высокое переходное сопротивление.

Известен способ коммутации термоэлементов с гальваническим нанесением коммутационного слоя на полупроводники [Патент США №3249470. MKИ H 01 L 35/34, 1996].

На полупроводники вначале предлагается наносить слой никеля или кобальта, на никель (кобальт) - слой серебра, на серебро паяльником - слой припоя типа ПОС, после чего полупроводники припаивают к коммутационным шинам.

Недостатком данного способа коммутации являются высокие трудозатраты при массовом производстве (необходимость подвески каждой пластины, зачистка боковых граней после покрытия) и невысокое качество покрытий при подвеске полупроводников при помощи проволок (неизбежное наличие теневых зон), неравномерность покрытий при барабанном способе. Способ предусматривает также нанесение довольно толстого слоя серебра (~0,5), что определяет высокую стоимость термоагрегата.

Наиболее близким предлагаемому по технической сущности и достигаемому результату является способ коммутации термоэлементов [Авторское свидетельство №918996, СССР, H 01 L 35/34, 1982 (прототип)], заключающийся в том, что вначале полупроводниковые пластины (прямоугольные ветви) формируют в блок, прижимая пластины с помощью специальной рамы плотно одна к другой боковыми гранями, и после нанесения на пластины гальваническим путем никелевой или кобальтовой прослойки наносят также гальванический слой свинца толщиной 5-20%, а затем вновь слой никеля или меди толщиной 0,25-1,0% соответственно от толщины полупроводника. После проводят поблочную пайку их к коммутационным шинам.

Недостатком данного способа коммутации является то, что при нанесении покрытий способ требует подвода электрического тока, в связи с тем значительно осложняется технология, во-вторых, и это существенно, из-за наличия сильно выраженного краевого эффекта имеет место большая неравномерность покрытий по толщине, по площади блока. На периферии (на краевых участках) покрытие в целом гораздо толще, чем в центральных. А отсюда неизбежный разброс переходного сопротивления коммутационных слоев пластин - 10-6-10-7 Ом·см.

Данный способ выбран в качестве прототипа.

Техническим результатом изобретения является упрощение технологии и повышение качества коммутации.

Технический результат достигается тем, что в способе коммутации ветвей термоэлементов, включающем формирование блока из прямоугольных ветвей, нанесение на рабочие торцы ветвей коммутационных слоев и соединение их посредством пайки к металлическим шинам, новым является то, что коммутационные слои из никеля толщиной 0,1-0,2% и защитного покрытия из сплава никель-медь толщиной 0,3-0,5% от длины ветвей наносят химическим методом из водных растворов, при этом никель и сплав никель-медь осаждают из щелочных, аммиачных растворов при температуре 97-99°С и рН 8,5-9,5, а процесс при никелировании инициируют контактом блока с алюминием или металлом подгруппы железа в течение 20-30 сек, который разрывают через 4-5 сек после начала процесса, фиксируемого по бурному выделению пузырьков газа.

Коммутационные слои с никелевой прослойкой и защитным покрытием никель-медь толщиной 0,1-0,2% и 0,3-0,5% от толщины полупроводника соответственно осаждают химическим (безтоковым) методом из аммиачных, щелочных растворов при температуре 97-98°С и рН 8,5-9,5, а инициируют процесс контактом блока с алюминием или металлом подгруппы железа, который разрывают через 4-5 сек после начала осаждения никеля, фиксируемого по бурному выделению газа водорода.

Необходимость ведения процесса при первоначальном покрытии пластины никелем из известных растворов никелирования при указанных температурах и рН обусловлена следующими причинами.

Известно, что перед осаждением никеля на подложки из различных материалов, в том числе и на полупроводники, проводится активация подложки палладием. Экспериментально установлено, что предварительная активация палладием полупроводникового материала теллур-висмут не дает желаемого эффекта. Процесс осаждения не идет ни при каких известных режимах температуры и рН.

Для инициирования процесса необходим контакт блока с алюминием или металлом подгруппы железа, например никелем или кобальтом, продолжительностью не менее 20-30 сек. При этом условии никель осаждается на данный полупроводник и без предварительной активации, но рабочая температура ванны при этом не должна быть ниже 97°С. При температуре ниже 97°С резко возрастает продолжительность контакта и уже при 95°С и ниже процесс не возбуждается независимо от времени контакта. В промежутке 97-99°С при заявленных рН 8,5-9,5 рабочего раствора ванна работает стабильно и эффективно достаточно длительное время. При рН менее 8,5 значительно удлиняется время контакта и заметно замедляется скорость осаждения, при этом удлинение времени мало зависит от температуры раствора в указанном промежутке 97-99°С. При температуре выше 99°С и рН>9,5 вести процесс нецелесообразно, поскольку в этих условиях, хотя время контакта заметно сокращается, наблюдается интенсивное испарение аммиака, что приводит к неоправданно большому расходу его, а ванна работает менее стабильно. Для лучшего восприятия способа предлагается пример и таблица.

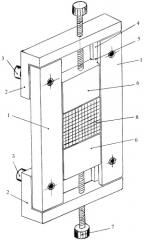

Пример. Вначале формируют раздельно блоки из п- и р-ветвей размером 2×2×3 мм3 прямоугольной формы. Это делают при помощи сборной рамы, показанной на фиг.1. Рама сделана из текстолита и состоит из двух неподвижных планок 1, скрепленных на определенном расстоянии друг от друга с помощью двух Г-образных планок 2 четырьмя зажимными винтами 3. Вдоль неподвижных планок 1 с внутренних продольных торцевых сторон (стенок) выточены строго по середине пазы 4 прямоугольной формы шириной 2 мм и глубиной 3 мм, куда свободно входят боковые направляющие 5 двух подвижных планок 6. Вдоль внутренних торцевых стенок подвижных планок 6 также имеются аналогичные пазы, куда плотно вложены резиновые прокладки с небольшим (1,5-1,6 мм) выступом. На чертеже эти детали не видны. Свободное пространство (ход) между двумя подвижными планками 6 регулируются двумя зажимными винтами 7. Для формирования блока 8 из ветвей указанных выше размеров раму кладут “плашмя” на ровную гладкую поверхность рабочего стола. Далее пинцетом поштучно берут ветви и осторожно ставят в ряды, сдвигая их вплотную боковыми гранями между собой, постепенно заполняя таким образом свободный участок между планками 6. После полного заполнения ветвями свободного участка производят закрепление блока 8 двумя зажимными винтами 7. При этом благодаря резиновым прокладкам ветви одинаково плотно прижимаются друг к другу, что надежно гарантирует фиксацию блока в пространстве.

Избранная конструкция сборной рамы позволяет формировать блок, составленный из 200 шт. ветвей размером 2×2×3 мм3.

После “мягкой” обработки в ультразвуке в среде изопропилового спирта и промывки блок быстро переносят в готовую рабочую ванну для никелирования. Для никелирования используют раствор состава, г/л: хлористый никель 20, гипофосфит натрия 20, лимонно-кислый натрий 60, хлористый аммоний 40, аммиак 10 мл. Спустя 15 секунд после полного погружения блока в горячий раствор в контакт с ним вводят алюминиевую проволоку и держат ее, прижимая в течение 23 секунд. В конце 23 сек визуально фиксируют начало бурного выделения газа, что указывает, в свою очередь, на начавшийся процесс осаждения никеля. После этого спустя 5 сек. Контакт разрывают, а проволоку извлекают из раствора. Процесс ведут непрерывно в течение 20 мин. При температуре 98°С и рН 9,0, что соответствует толщине покрытия - 4,5 мкм. После окончания заданного времени блок быстро перебрасывают в стоящую рядом готовую ванну для осаждения сплава никель-медь. Процесс осаждения сплава никель-медь при этом начинается практически сразу (без временной задержки).

Процесс ведут в растворе состава, в г/л: хлористый никель 20, гипофосфат натрия 20, лимонн-окислый натрий 50, хлористый аммоний 40, сернокислая медь 1,5 при температуре 98°С и рН 9,0 в течение одного часа, что соответствует толщине защитного покрытия 10 мкм.

После окончания процесса блок промывают в дистиллированной воде, сушат в струе чистого горячего воздуха. Затем на ветви микропаяльником наносят оловянно-свинцовый припой ПОС-61. После чего ветви отделяют друг от друга и производят пайку к металлическим шинам теплоэлементов.

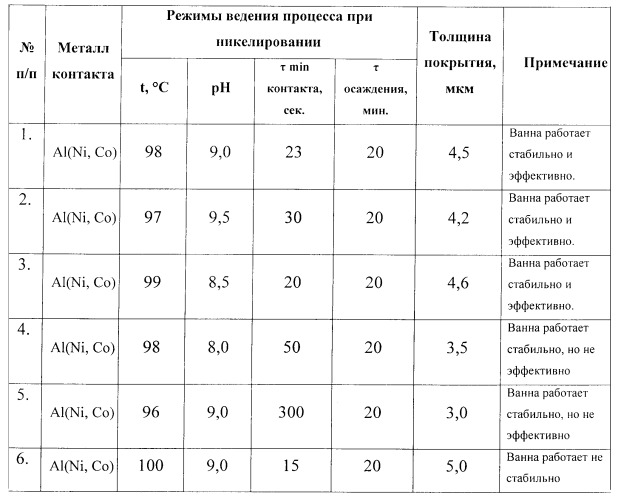

Влияние продолжительности контакта, температуры и рН на процесс никелирования (получение основного покрытия) показано в таблице 1.

Из таблицы 1 видно, что в диапазоне 97-99°С и рН 8,5-9,5 ванна работает достаточно стабильно и эффективно.

Таким образом, предлагаемый способ по сравнению с известным позволяет существенно упростить технологию получения коммутационных слоев и улучшить их качество. Переходное сопротивление слоев, как показывают исследования, составляет порядка 10-7 Ом·см. Как в периферийной части блока, так и в центральных его областях, что указывает на высокую однородность покрытий по толщине и по всей площади блока.

Способ коммутации ветвей термоэлементов, включающий формирование блока из прямоугольных ветвей, нанесение на рабочие торцы ветвей коммутационных слоев и соединение их посредством пайки к металлическим шинам, отличающийся тем, что коммутационные слои из никеля толщиной 0,1-0,2% и защитного покрытия из сплава никель-медь толщиной 0,3-0,5% от длины ветвей наносят химическим методом из водных растворов, при этом никель и сплав никель-медь осаждают из щелочных, аммиачных растворов при температуре 97-99°С и рН 8,5-9,5, а процесс при никелировании инициируют контактом блока с алюминием или металлом подгруппы железа в течение 20-30 с, который разрывают через 4-5 с после начала процесса, фиксируемого по бурному выделению пузырьков газа.