Устройство зоны вторичного охлаждения

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к машинам непрерывного литья заготовок (МНЛЗ). Устройство включает роликовую секцию, ролики с коллекторами, форсунки. Роликовая секция разбита на два участка охлаждения. Первый участок имеет длину h1, равную 0,15÷0,20 от протяженности (Н) всей зоны вторичного охлаждения (ЗВО), а второй - длину h2, равную (0,8÷0,85)Н. Размер факела форсунки вдоль оси разливки в плоскости осей роликов определяют по формуле: L=K(T-D), где L - размер факела вдоль оси разливки в плоскости осей роликов, мм; Т - шаг роликов, мм; D - диаметр роликов, мм; К - коэффициент, равный 0,2÷0,5 для первого участка охлаждения и равный 1,0÷1,3 - для второго участка охлаждения. Технический результат - обеспечение равномерного охлаждения заготовки и поддерживающих роликов, повышение качества заготовки и стойкости роликов. 2 ил.

Реферат

Изобретение относится к области металлургии, конкретно к машинам непрерывного литья заготовок (МНЛЗ).

Известно устройство для вторичного охлаждения непрерывнолитых заготовок (патент №2103106), содержащее вертикальные воздушные и водяные коллекторы, соединенные с горизонтальными трубами посредством верхних и нижних дозирующих отверстий для подвода и распределения воды и воздуха, при этом на горизонтальных трубах расположены сопла для подачи водовоздушной смеси, отличающееся тем, что воздушные коллекторы соединены с горизонтальными трубами с образованием замкнутого контура, а водяные коллекторы смещены относительно воздушных параллельно их оси, при этом оси дозирующих отверстий для подвода и распределения воды расположены перпендикулярно к осям горизонтальных труб, а отношение площадей нижних и верхних дозирующих отверстий составляет 0,5-1,0.

Недостатком данного изобретения является то, что оно не направлено на повышение стойкости опорных элементов системы вторичного охлаждения.

Наиболее близким по технической сущности к заявляемому является устройство для вторичного охлаждения машины непрерывного литья заготовок (патент №2108199), содержащее роликовую секцию с закрепленными на ней коллекторами с форсунками, расположенными между роликами, отличающееся тем, что форсунки в коллекторах расположены на расстоянии от поверхности заготовки, определяемом по формуле

где L - расстояние от форсунки до заготовки, м;

К - эмпирический коэффициент, равный 0,5-2,0;

Т - шаг роликов, м;

d - диаметр роликов, м;

α - угол между касательными, проведенными от центра сопла форсунки к соседним роликам, град.

Недостатком данного изобретения является то, что, улучшая равномерность охлаждения заготовки и качество ее поверхности за счет раскрытия факела охладителя в направлении оси разливки по касательным к роликам, устройство не повышает стойкости роликов путем более интенсивного их охлаждения.

Желаемым результатом создания заявленного устройства является создание взаимосвязи интенсивности подвода охладителя в зоне вторичного охлаждения и взаимного расположения поддерживающих роликов, что дает возможность обеспечить равномерное охлаждение не только заготовки, повысив тем самым ее качество, но и поддерживающих роликов, повысив их стойкость.

Это достигается тем, что в предложенном устройстве, содержащем роликовую секцию с закрепленными на ней коллекторами с форсунками, расположенными между роликами, размер факела форсунки вдоль оси разливки в плоскости осей роликов определяют по формуле:

L=K(T-D),

где L - размер факела вдоль оси разливки в плоскости осей роликов, мм;

Т - шаг роликов, мм;

D - диаметр роликов, мм;

К - коэффициент, равный 0,2-0,5 для первого участка охлаждения с длиной h1=(0,15-0,2)H и равный 1,0-1,3 для второго участка охлаждения длиной h2=(0,8-0,85)Н.

h1, h2 - протяженность первого и второго участков охлаждения, м;

Н - протяженность всей зоны вторичного охлаждения, м.

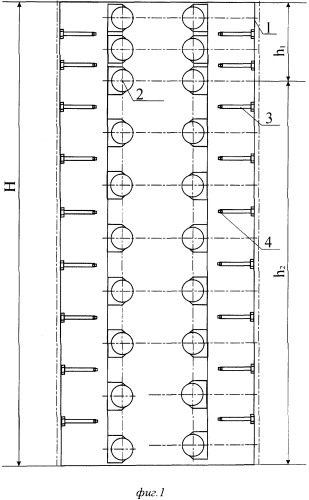

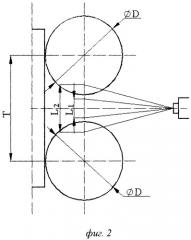

Изложенная сущность изобретения ниже поясняется детальной ссылкой на прилагаемые чертежи, на которых показаны:

фиг.1 - изображена схема охлаждения роликовой секции МНЛЗ;

фиг.2 - изображен общий вид роликовой секции.

Размер факела плоскофакельной форсунки определяется геометрией ее сопла и в некоторой степени также параметрами охладителя (расходом и давлением).

Размер факела круглофакельной форсунки зависит от конструкции вставки в подводящий канал, которая за счет центробежной силы раскручивает поток охладителя, тем самым определяя угол раскрытия факела, а также зависит от параметров охладителя (расхода и давления) и формы выходного сопла.

Устройство включает в себя роликовую секцию с рамой 1, роликами 2, коллекторами 3, форсунками 4. По высоте она разбита на два участка. Верхний участок h с меньшим шагом роликов и зазором между ними имеет протяженность 0,15-0,20 от протяженности всего ЗВО Н. Уменьшение длины этой зоны может привести к выпучиванию из-за малой толщины затвердевшей корочки. Увеличение длины этой зоны сокращает площадь охлаждаемой поверхности и приводит к необоснованному росту числа поддерживающих роликов при достаточной толщине корочки.

Нижний участок h с большим шагом роликов и зазором между ними имеет протяженность 0,80-0,85 от протяженности всей ЗВО Н. Уменьшение длины этой зоны соответственно сокращает площадь охлаждаемой поверхности и приводит к необоснованному росту числа поддерживающих роликов. Увеличение длины этой зоны соответственно может привести к выпучиванию затвердевающей корочки.

На верхнем участке охлаждение ввиду малого зазора b между роликами могут применяться только плоскофакельные форсунки. В силу своих конструктивных особенностей они дают факел, имеющий малое раскрытие L1 вдоль оси разливки. Однако при достаточно больших расходах охладителя, обеспечивающих интенсивный рост корочки, охлаждение поддерживающих роликов также достаточно. Коэффициент К=0,2-0,5 при практически фиксированном раскрытии факела плоскофакельной форсунки определяется расстоянием от форсунки до поверхности заготовки. Уменьшение его ниже нижнего предела приводит к переохлаждению поверхности заготовки. Увеличение выше верхнего предела снижает эффективность охлаждения поверхности заготовки при переохлаждении ее углов.

На нижнем участке из-за больших зазоров между роликами L2 используются круглофакельные форсунки с небольшими расходами охладителя для обеспечения “мягкого” охлаждения заготовки.

Коэффициент К=1,0-1,3 определяется распределением количества охладителя, подаваемого на поверхность заготовки и на поверхность ролика. При уменьшении ниже нижнего предела на поверхность ролика подается лишь отраженный от заготовки охладитель, что недостаточно для обеспечения его стойкости. При увеличении выше верхнего предела существенно снижается доля охладителя, попадающего на поверхность заготовки.

Устройство работает следующим образом. Охладитель под давлением 4-5 атм. подается через коллектора к плоскофакельным форсункам на верхнем участке и круглофакельным на нижнем участке ЗВО. Через плоскофакельные форсунки охладитель попадает на поверхность заготовки и часть его, отражаясь, охлаждает поверхность роликов, обеспечивая их стойкость. Через круглофакельные форсунки часть охладителя непосредственно охлаждает поверхность роликов, а остальной охладитель равномерно орошает поверхность заготовки.

Пример. Для криволинейной блюмовой МНЛЗ ЭСПЦ-2 Белорусского металлургического завода изготовлена новая роликовая секция вторичного охлаждения заготовок сечением 250×300 мм. Все ролики имеют диаметр D=170 мм. Шаг трех верхних рядов роликов T1=200 мм. Шаг семи нижних рядов Т2=335 мм. Протяженность всей зоны охладителя Н=3000 мм.

В верхней зоне фактический размер факела по оси разливки L1=12 мм, таким образом, коэффициент т.е. попадает в заявленные пределы.

В нижней зоне фактический размер факела по оси разливки L2=190 мм. Таким образом, коэффициент т.е. попадает в заявленные пределы.

Предложенное изобретение обеспечивает повышение качества поверхности заготовки и увеличение стойкости роликов.

Устройство зоны вторичного охлаждения машины непрерывного литья заготовок, содержащее роликовую секцию с закрепленными на ней коллекторами с форсунками, расположенными между роликами и выполненными с возможностью подачи охладителя в виде факела вдоль оси разливки в плоскости осей роликов, отличающееся тем, что роликовая секция разделена на два участка охлаждения, при этом длина h1 первого участка равна (0,15÷0,2)Н, а длина h2 второго участка равна (0,8÷0,85)Н, где Н - протяженность всей зоны вторичного охлаждения, м, а размер факела вдоль оси разливки в плоскости осей роликов определяют по следующему выражению:

L=K (T-D), где

L - размер факела вдоль оси разливки в плоскости осей роликов, мм,

Т - шаг роликов, мм,

D - диаметр роликов, мм,

К - коэффициент, равный 0,2÷0,5 для первого участка охлаждения и 1,0÷1,3 - для второго участка охлаждения.