Способ изготовления спеченных изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности, к способам получения составных сложнопрофильных спеченных изделий, и может быть использовано при изготовлении рабочих органов погружных центробежных насосов. Предложен способ изготовления составного спеченного изделия, содержащего тонкостенную часть с переменным профилем поперечного сечения. Прессуют отдельные части заготовки изделия. При этом по крайней мере на одной из поверхностей тонкостенной части заготовки формируют по крайней мере один технологический элемент, обеспечивающий выравнивание плотности порошкового материала по объему тонкостенной части заготовки в процессе прессования. Производят сборку заготовки и размещают пропиточный брикет из легкоплавкого материала на ее поверхности. Затем заготовку спекают с одновременной диффузионной сваркой ее частей и инфильтрацией легкоплавким материалом. Техническим результатом является повышение механических свойств и точности изготовления изделия. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к порошковой металлургии, в частности, к способам получения составных сложнопрофильных спеченных изделий, и может быть использовано при изготовлении рабочих органов погружных центробежных насосов.

Известен способ изготовления составного спеченного изделия, описанный в патенте RU 2123911 С1, 27.12.1998, В 22 F 7/02, заключающийся в том, что осуществляют раздельное прессование частей заготовки изделия, после чего снимают поверхностно-деформированный слой хотя бы с одной из соприкасающихся поверхностей частей заготовки и осуществляют сборку заготовки, затем размещают пропиточный брикет из легкоплавкого материала на поверхности заготовки, после чего осуществляют спекание заготовки с одновременной диффузионной сваркой ее частей и инфильтрацией легкоплавким материалом.

Недостатком данного способа является недостаточная точность получаемого изделия. В порошковом материале при инфильтрации легкоплавким материалом возникают капиллярные силы, причем величина этих сил различна в более плотных и менее плотных участках, что приводит к деформации частей заготовки под действием капиллярных сил, достигающей значительной величины в связи с тем, что инфильтрация протекает при температуре, близкой к температуре плавления порошкового материала, и при этом части заготовки приобретают высокую пластичность. Деформация частей заготовки приводит к существенному искажению геометрических размеров спеченного изделия, а также к нарушению физического контакта в местах соединения частей заготовки, что препятствует равномерной инфильтрации по всему объему заготовки и, соответственно, приводит к ухудшению механических характеристик спеченного изделия. Особенно значительным деформациям подвергаются тонкостенные части заготовки, имеющие невысокую жесткость на изгиб в одном из направлений, например ведущий диск рабочего колеса ступени погружного центробежного насоса.

Известен способ изготовления составного спеченного изделия, содержащего тонкостенную часть с переменным профилем поперечного сечения, описанный в патенте RU 2123910 С1, 27.12.1998, В 22 F 7/02, заключающийся в том, что осуществляют раздельное прессование частей заготовки изделия и их сборку, размещают на поверхности заготовки пропиточный брикет из легкоплавкого материала, а затем осуществляют спекание заготовки с одновременной диффузионной сваркой ее частей и инфильтрацией легкоплавким материалом. Спекание осуществляют с приложением к заготовке внешней нагрузки в виде груза, устанавливаемого на верхней поверхности заготовки.

Приложение внешней нагрузки позволяет снизить деформацию частей заготовки под действием капиллярных сил, однако при использовании описанного способа происходит снижение точности получаемого изделия вследствие неодинаковой усадки порошкового материала в разных частях заготовки под действием прикладываемой к заготовке внешней нагрузки, что приводит к относительным смещениям частей заготовки. В частности, при изготовлении деталей ступеней погружных центробежных насосов возникают ощутимые радиальные и торцевые биения, отрицательно сказывающихся на надежности и долговечности ступеней насоса. Кроме того, использование груза приводит к существенному снижению производительности при массовом производстве спеченных изделий, так как наличие груза, приблизительно, в два раза увеличивает вес собранной заготовки, что приводит к необходимости уменьшения количества заготовок, одновременно устанавливаемых на ленточный транспортер автоматизированной печи спекания.

Таким образом, задача, на решение которой направлено изобретение, состоит в создании способа изготовления спеченных изделий высокой точности, который может быть использован в массовом производстве.

Технический результат, достигаемый при реализации изобретения, заключается в улучшении механических характеристик и повышении точности изготовления составного сложнопрофильного спеченного изделия за счет уменьшения деформации тонкостенной части заготовки при спекании.

Способ изготовления составного спеченного изделия, содержащего тонкостенную часть с переменным профилем поперечного сечения, заключается в том, что осуществляют раздельное прессование частей заготовки изделия, производят сборку заготовки и размещают пропиточный брикет из легкоплавкого материала на поверхности собранной заготовки. Затем осуществляют спекание заготовки с одновременной диффузионной сваркой ее частей и инфильтрацией легкоплавким материалом. При этом согласно изобретению в процессе прессования, по крайней мере, на одной из поверхностей тонкостенной части заготовки формируют, по крайней мере, один технологический элемент, обеспечивающий выравнивание плотности порошкового материала по объему тонкостенной части заготовки в процессе прессования.

Кроме того, в частном случае реализации изобретения технологический элемент формируют на участке с наименьшим изменением профиля поперечного сечения без учета технологического элемента.

Кроме того, в частном случае реализации изобретения после спекания заготовки технологический элемент механически удаляют.

Составная заготовка из порошкового материала обычно содержит хотя бы одну часть, представляющую собой тонкостенную деталь сложной пространственной формы, при формовании которой образуются участки с большей плотностью порошкового материала, чем на остальных участках, это может быть связано с наличием на этих участках выступающих элементов, большим перепадом сечений и другими причинами.

Как было указано выше, неодинаковая плотность порошкового материала по объему тонкостенной части заготовки вызывает ее деформации под действием капиллярных сил, что приводит к существенному искажению геометрических размеров спеченного изделия, а также к нарушению физического контакта в местах соединения частей заготовки, что препятствует равномерной инфильтрации по всему объему заготовки и, соответственно, приводит к ухудшению механических характеристик спеченного изделия.

В соответствии с настоящим изобретением выравнивания плотности обеспечивается формированием специальных технологических элементов на соответствующих участках части заготовки. Предпочтительным является формирование технологических элементов на участке, который при отсутствии технологических элементов имел бы наиболее однородный профиль поперечного сечения и, соответственно, наименьшую плотность порошкового материала, однако, это не всегда технологически возможно. Технологический элемент может представлять собой выступ, канавку или уступ на поверхности, образованный за счет увеличения или уменьшения толщины части соответствующей поверхности и т.п. Размер, форму, количество и относительное расположение технологических элементов выбирают исходя из конструктивных особенностей конкретного изделия, при этом предпочтительным является выполнение нескольких расположенных рядом технологических элементов, что позволяет повысить плотность на соответствующем участке до необходимого уровня без существенного изменения конструкции изделия и, в некоторых случаях, позволяет избежать дополнительной операции механического удаления технологических элементов со спеченной заготовки.

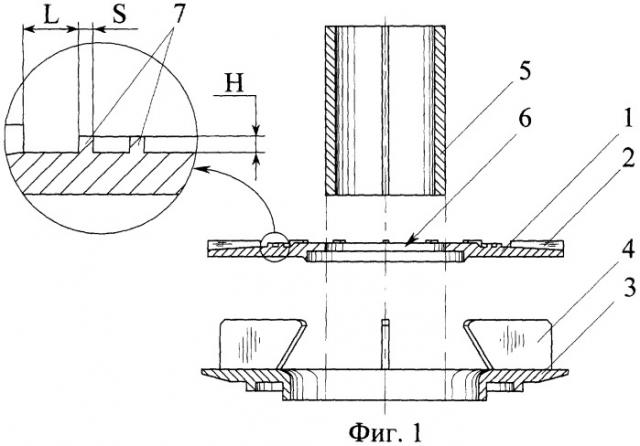

Возможность осуществления изобретения, охарактеризованного приведенной выше совокупностью признаков, подтверждается примером реализации способа, представляющим собой описание процесса изготовления рабочего колеса ступени погружного центробежного насоса, осуществляемого в соответствии с заявленным способом, пример поясняется графическими материалами, на которых изображено следующее:

На Фиг.1 изображены части заготовки рабочего колеса ступени погружного центробежного насоса.

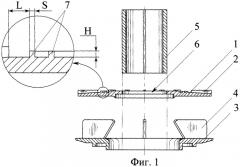

На Фиг.2 представлен вид сверху ведущего диска рабочего колеса.

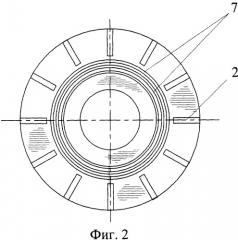

На Фиг.3 изображено спеченное рабочее колесо.

На гидравлическом прессе двухсторонним прессованием сформировали из порошка технического железа ведущий диск 1 рабочего колеса с дополнительными центробежными лопатками 2 на внешней поверхности, ведомый диск 3 с лопастями 4 и втулку 5 ступени погружного центробежного насоса. Так как плотность порошкового материала вблизи внешнего края ведущего диска, где выполнены дополнительные лопатки 2, выше, чем плотность у внутреннего края, то есть вблизи центрального отверстия 6, то в процессе инфильтрации будет происходить деформация ведущего диска под действием капиллярных сил. Для устранения этого эффекта на внутренней части верхней поверхности ведущего диска дополнительно сформировали два технологических элемента в виде кольцевых выступов 7, соосных центральному отверстию ведущего диска. Размеры выступов были определены экспериментально, при этом было установлено, что толщина ведущего диска 1 в месте расположения выступов не должна превышать максимальной толщины диска 1 без учета выступов, а ширина S выступов не должна превышать их высоты Н. При этом высоту выступов Н и расстояние L от внутренних кромок дополнительных лопаток подобрали таким образом, чтобы наличие выступов не препятствовало образованию радиальных потоков между верхней поверхностью ведущего диска рабочего колеса и наружным диском направляющего аппарата при работе ступени, что исключило необходимость механического удаления выступов после спекания.

После этого собрали сформованные части заготовки рабочего колеса с обеспечением плотного контакта между соответствующими поверхностями дисков 1, 3 и втулки 5.

Из порошка на основе меди марки ПМС-1 с легирующими добавками изготовили двухсторонним прессованием пропиточный брикет и разместили его на внешней поверхности ведомого диска. Затем провели спекание с одновременной диффузионной сваркой частей заготовки и инфильтрацией расплавленной медью. Процесс производили в среде эндогаза при температуре, превышающей температуру плавления инфильтрата (от 1000 до 1300°С), в течение 1-3 часов, при этом точную температуру и время спекания выбирали с учетом марки используемого порошка технического железа и размеров изделия.

После спекания получили рабочее колесо 8 с монолитной внутренней структурой без разрывов между соединяемыми поверхностями и равномерным распределением меди по всему объему изделия, усилие разрушения полученного изделия составило более 43 кН. В связи с существенным повышением жесткости ведущего диска не происходило относительного смещения частей заготовки в процессе спекания и инфильтрации, что позволило без дополнительной механической обработки добиться величины радиального биения по наибольшему диаметру изделия (80-100 мм) в пределах от 0,01 до 0,04 мм, при этом дисбаланс рабочего колеса составил менее 0,5 г/см.

1. Способ изготовления составного спеченного изделия, содержащего тонкостенную часть с переменным профилем поперечного сечения, заключающийся в том, что осуществляют раздельное прессование частей заготовки изделия, производят сборку заготовки и размещают пропиточный брикет из легкоплавкого материала на поверхности собранной заготовки, затем осуществляют спекание заготовки с одновременной диффузионной сваркой ее частей и инфильтрацией легкоплавким материалом, отличающийся тем, что в процессе прессования по крайней мере на одной из поверхностей тонкостенной части заготовки формируют по крайней мере один технологический элемент, обеспечивающий выравнивание плотности порошкового материала по объему тонкостенной части заготовки в процессе прессования.

2. Способ по п.1, отличающийся тем, что технологический элемент формируют на участке с наименьшим изменением профиля поперечного сечения без учета технологического элемента.

3. Способ по п.1 или 2, отличающийся тем, что после спекания заготовки технологический элемент механически удаляют.