Механизм настройки инструмента

Иллюстрации

Показать всеИзобретение относится к области механообработки и может быть использовано, в частности, для точной настройки инструмента на размер. Механизм содержит корпус с гладким отверстием, резцовую державку и винт. С гладким отверстием корпуса сопряжен ползун, имеющий конус и резьбовую поверхность. В корпусе выполнено резьбовое отверстие, сопряженное с винтом, имеющим конус и хвостовик с дополнительной резьбовой поверхностью, сопряженной с резьбовой поверхностью ползуна. В резцовой державке выполнено отверстие, образованное двумя оппозитно расположенными коническими поверхностями, взаимодействующими с конусами винта и ползуна. Такая конструкция расширяет технологические возможности путем обеспечения двухсторонней жесткости регулировочного элемента и повышает надежность механизма. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области механообработки, в частности для точной настройки инструментана размер.

Известны механизмы крепления и настройки резцов (Маслов А.Р. “Приспособления для металлообрабатывающего инструмента”, М., 1996, стр.183), рис.1 (б, в, г, д), где настройка производится винтами, взаимодействующими с соответствующими поверхностями резцов.

Недостатком данных технических решений является высокая чувствительность настройки, неудобство работы, т.к. в большинстве случаев

настройка ведется механизмами, расположенными вдоль оси инструмента, отсутствие механизма выбора зазоров, что необходимо при реверсивной настройке.

Известны также механизмы настройки в виде регулируемой резцовой вставки (А.С. СССР 1450922, МКИ В 23 В 29/034), где настройка резцовой державки, установленной в корпусе, осуществляется регулировочным элементом с односторонней выборкой зазоров и создания натяга с помощью пружины (прототип).

Недостатком данного устройства является низкие технологические возможности, заключающиеся в одностороннем натяге регулировочного элемента, что снижает его надежность и области применения.

Технической задачей изобретения является расширение технологических возможностей, связанных с созданием двухсторонней жесткости (в прямом и обратном направлениях) регулировочного элемента и повышением надежности устройства.

Указанная техническая задача решается тем, что механизм настройки инструмента, содержащий корпус с гладким отверстием, резцовую державку и винт, снабжен ползуном, имеющим конус и резьбовую поверхность и сопряженным с гладким отверстием корпуса, в котором выполнено резьбовое отверстие, сопряженное с винтом, имеющим конус и хвостойик с дополнительной резьбовой поверхностью, сопряженной с резьбовой поверхностью ползуна, при этом в резцовой державке выполнено отверстие, образованное двумя оппозитно расположенными коническими поверхностями, взаимодействующими с конусами винта и ползуна.

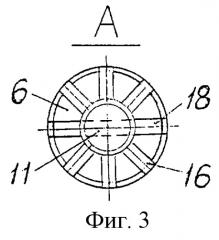

Кроме того, он снабжен штифтом, взаимодействующим с отверстием и пазами, выполненными, соответственно, в хвостовике винта и на торце ползуна.

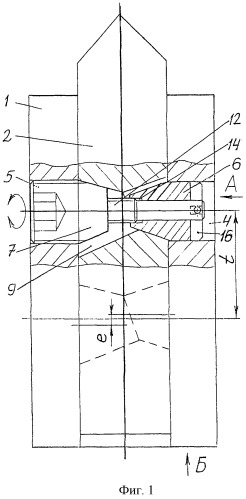

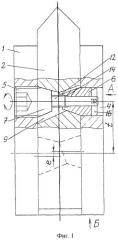

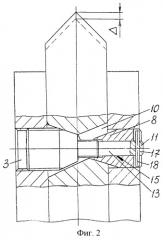

Сущность изобретения поясняется графически, где на фиг.1 изображен общий вид механизма в плане; на фиг.2 - то же, только в другом исходном положении; на фиг.3 - вид А фиг.1; на фиг.4 вид Б фиг.1.

Механизм настройки состоит из корпуса 1, в направляющей которого установлена резцовая державка 2, с возможностью, перемещения и закрепления, например, силой Р. Для этих целей в корпусе 1 имеется резьбовое 3 и гладкое 4 отверстия, с которыми сопряжены винт 5 и ползун 6 соответственно. Винт 5 содержит конус 7, а ползун 6 конус 8. В свою очередь державка 2 также имеет отверстие, образованное двумя оппозитно расположенными коническими поверхностями 9 и 10, оси которых смещены вдоль оси державки 2 на расстояние "е". С конической поверхностью 9 взаимодействует конус 7, а с поверхностью 10 конус - 8. Винт 5 имеет хвостовик 11 с дополнительной резьбовой поверхностью 12 и цилиндрической поверхностью 13, которыми он сопряжен с соответствующими поверхностями 14 и 15, выполненными в ползуне 6. На торце ползуна 6 выполнены пазы 16 как у корончатой гайки, а в хвостовике 11 - радиальное отверстие 17 под штифт 18 для фиксации ползуна 6 относительно винта 5. Штифт 18 устанавливается в положении, когда зазоры в сопряжениях: конус 7 - поверхность 9 и конус 8 - поверхность 10 выбраны, можно с незначительным натягом. Исходное положение винта 5 и ползуна 6 представлено на фиг.1. Корпус 1 зажимается в суппорте станка, возможен зажим одновременно с державкой 2. Для расширения технологических возможностей, конические поверхности 9 и 10 могут быть выполнены в державке 2 в другом месте с шагом "t".

Работает механизм следующим образом. В случае, когда державка 2 зажата в суппорте станка, то происходит ее отжим. Затем вращением винта 5 происходит перемещение державки 2 на величину "Δ" за счет осевого перемещения конуса 7 и взаимодействия его с поверхностью 9. При обратном вращении винта 5 конус 8 взаимодействует с поверхностью 10 и державка 2 перемещается в обратном направлении.

1. Механизм настройки инструмента, содержащий корпус с гладким отверстием, резцовую державку и винт, отличающийся тем, что он снабжен ползуном, имеющим конус и резьбовую поверхность и сопряженным с гладким отверстием корпуса, в котором выполнено резьбовое отверстие, сопряженное с винтом, имеющим конус и хвостовик с дополнительной резьбовой поверхностью, сопряженной с резьбовой поверхностью ползуна, при этом в резцовой державке выполнено отверстие, образованное двумя оппозитно расположенными коническими поверхностями, взаимодействующими с конусами винта и ползуна.

2. Механизм по п.1, отличающийся тем, что он снабжен штифтом, взаимодействующим с отверстием и пазами, выполненными, соответственно, в хвостовике винта и на торце ползуна.