Способ и устройство для равномерного прогревания стекол и/или стеклокерамики с помощью инфракрасного излучения

Иллюстрации

Показать всеИзобретение относится к способу равномерного прогревания полупрозрачных и/или прозрачных стекол и/или стеклокерамики с помощью инфракрасного излучения, благодаря чему стекла и/или стеклокерамика подвергаются термообработке в диапазоне температур 20-3000°С, в частности 20-1705°С. Изобретение отличается тем, что прогревание достигается с помощью доли инфракрасного излучения, непосредственно воздействующего на стекла и/или стеклокерамику, а также доли инфракрасного излучения, оказывающего косвенное воздействие на стекла и/или стеклокерамику, причем доля излучения, оказывающего косвенное воздействие на стекло и/или стеклокерамику, составляет более 50% всей мощности излучения. Техническая задача изобретения – равномерный прогрев стекол и стеклокерамики. 10 с. и 23 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу равномерного прогревания полупрозрачных и/или прозрачных стекол и/или стеклокерамики с помощью инфракрасного излучения, благодаря чему стекла и/или стеклокерамика подвергаются термообработке в области температур 20-3000°С, а также к устройству для равномерного прогревания полупрозрачных и/или прозрачных стекол и/или стеклокерамики.

Полупрозрачное или прозрачное стекло и/или стеклокерамику подвергают прогреванию в целях получения определенных свойств материала, например керамизации, большей частью до температур, которые лежат предпочтительно выше нижней точки отжига (вязкость η=14,5дПас). При процессах формования, в частности при дополнительной горячей обработке, полупрозрачное или прозрачное стекло и/или стеклокерамику прогревают до температуры обработки (вязкость η=104 дПас) или выше. Типичные нижние точки отжига в зависимости от типа стекла могут составлять 282-790°С, а температура обработки, как правило, может составлять до 1750°С.

До сих пор полупрозрачные или прозрачные стекла и/или стеклокерамику в целях, например, керамизации согласно уровню техники прогревали преимущественно путем поверхностного нагревания. Поверхностным нагреванием называют такие способы, при которых, по меньшей мере, 50% всей тепловой мощности источника нагревания вводится в поверхность или в слои прогреваемого объекта, близкие к поверхности.

Если источник излучения черный или серый и он имеет цветовую температуру примерно 1500 К, то источник 51% общей мощности излучения излучает в диапазоне длин волн выше 2,7 мкм. Если цветовая температура меньше, чем 1500 К, как это имеет место в большинстве нагревательных электрических элементов сопротивления, то еще значительно больше мощности излучения, чем 51%, излучается выше 2,7 мкм.

Так как большинство стекол в этом диапазоне длин волн обладают краем полосы поглощения (молекулярного спектра), то 50% мощности излучения или больше поглощается поверхностью или близкими к поверхности слоями. Таким образом, можно говорить о поверхностном нагреве. Другая возможность состоит в прогревании стекла и стеклокерамики в газовом пламени, причем типичные температуры пламени составляют примерно 1000°С. Такое прогревание осуществляется большей частью путем непосредственной передачи тепловой энергии горячего газа на поверхность стекла стеклокерамики, так что здесь можно исходить из преимущественного поверхностного нагрева.

В общем, при описанных выше поверхностных нагревах поверхность или слои, близкие к поверхности, нагреваются в тех местах стекла или стеклокерамики, которые расположены напротив источника нагрева. Остальной объем стекла или объем стеклокерамики должен, таким образом, прогреваться соответственно с помощью проведения тепла внутри стекла или стеклокерамики.

Так как стекло или стеклокерамика, как правило, обладает очень низкой теплопроводностью, лежащей в области 1 Вт/(мкал), то стекло или стеклокерамику с увеличением толщины материала следует прогревать все медленней, чтобы поддерживать малыми напряжения в стекле иди стеклокерамике.

Другим недостатком известных систем является то, что достижения равномерного нагревания поверхности поверхность стекла или стеклокерамики должны быть перекрыты нагревательными элементами, по возможности, полностью. Обычным способам нагревания при этом наложены ограничения. С помощью электрических нагревательных устройств для нагрева электросопротивлением из танталовой проволоки, которые применяются предпочтительным образом, например, при 1000°С, возможна нагрузка на стенку максимально 60 кВт/м2, в то время как черный, полногранный излучатель такой же температуры мог бы излучать удельную мощность примерно 149 кВт/м2.

При более плотной упаковке нагревательных элементов, т.е. с более высокой нагрузкой на стенку, они бы сами нагревались взаимно, что вследствие получающегося температурного напора повлекло бы за собой экстремальное сокращение срока службы нагревательных элементов.

Если равномерный нагрев стекла или стеклокерамики не получается или получается в недостаточной степени, то это приводит к неизбежным неравномерностям в процессе или качестве продукта. Например, каждая неравномерность в проведении процесса в процессе керамизации стеклокерамики приводит к прогибу или расщеплению стеклокерамики.

Из патента ФРГ DE 4202944 известен способ и устройство, содержащее инфракрасный излучатель для быстрого прогрева материалов, которые обладают высоким поглощением выше 2500 нм. Для того чтобы теплота, излучаемая инфракрасным излучателем, могла вводиться в материал, патент DE 4202944 предлагает применение преобразователя излучения, из которого испускается вторичное излучение с диапазоном длин волн, который сдвинут в сторону более длинных волн по сравнению с первичным излучением.

Равномерный по глубине прогрев прозрачного стекла при применении коротковолновых инфракрасных излучателей описывает акцептованная заявка США US-A-3620706. Способ согласно акцептованной заявке США US-A-3620706 основан на том, что длина (волны) поглощения примененного излучения в стекле намного больше, чем размеры подлежащих прогреву стеклянных предметов, так что наибольшая часть возникающего излучения пропускается через стекло и поглощенная энергия на объем в каждой точке стеклянного тела примерно одинакова. Недостатком этого способа является, однако, то, что не обеспечивается никакое гомогенное по поверхности облучение стеклянных предметов, так что распределение интенсивности источника инфракрасного излучения отражается на прогреваемом стекле. К тому же при этом способе только незначительная часть затраченной электрической энергии используется для прогрева стекла.

Задачей изобретения является, таким образом, создание способа и устройства для равномерного прогрева полупрозрачных или прозрачных стекол и стеклокерамики, с помощью которых преодолеваются описанные выше недостатки.

Согласно изобретению задача решается благодаря тому, что в способе согласно ограничительной части формулы изобретения прогрев полупрозрачного и/или прозрачного стекла или стеклокерамики достигается с помощью доли инфракрасного излучения, оказывающей непосредственное воздействие на стекла и/или стеклокерамику, а также доли инфракрасного излучения, оказывающей косвенное воздействие на стекла и/или стеклокерамику, причем доля излучения, оказывающего косвенное воздействие на стекло или стеклокерамику, составляет больше 50%, предпочтительно больше 60%, предпочтительно больше 70%, особенно предпочтительно больше 80%, особенно предпочтительно больше 90%, в частности, больше 98%.

Предпочтительно, если инфракрасное излучение является коротковолновым инфракрасным излучением с цветовой температурой больше чем 1500 К, особенно предпочтительно больше чем 2000 К, совершенно особенно предпочтительно больше чем 2400 К, в частности, больше чем 2700 К, в частности, предпочтительно больше чем 3000 К.

В первом варианте выполнения изобретения предусмотрено инфракрасное излучение, оказывающее косвенное воздействие на стекла и/или стеклокерамику, включает, по меньшей мере, часть отраженного и/или рассеянного, в частности, диффузионно-рассеянного излучения. Предпочтительно доля коротковолнового инфракрасного излучения, которая при однократном попадании не поглощается стеклом стеклокерамикой, т.е. отражается, рассеивается или пропускается через него, составляет в среднем более 50% общей мощности излучения, испускаемого излучателями инфракрасного излучения.

Если, например, хотят произвести медленное охлаждение или быстрый нагрев, то в предпочтительном варианте выполнения изобретения предусмотрено, что способ проводится в ограниченном пространстве, предпочтительно в полом пространстве инфракрасного излучения. В особенно предпочтительном варианте выполнения подобного способа предусмотрено, что отраженное и/или рассеянное инфракрасное излучение отражается и/или рассеивается, по меньшей мере, частью поверхности стен, пола и/или потолка. Полости инфракрасного излучения представляют, к примеру, акцептованная заявка США US-A-4789771, а также Европейская заявка ЕР-А-0 133 847, раскрытое содержание которых в полном объеме привлечено в данную заявку. Предпочтительно доля инфракрасного излучения, отраженного и/или рассеянного поверхностями стен, пола, потолка, составляет более 50% излучения, попадающего на эти поверхности.

Особенно предпочтительно, если доля инфракрасного излучения, отраженного и/или рассеянного поверхностями стен, пола, потолка, составляет более 90% или 95%, в частности более 98%.

Особое преимущество применения полости инфракрасного излучения состоит, далее, в том, что при применении материалов стен, пола и/или потолка, обладающих очень сильными свойствами отражения или рассеяния, речь идет о резонаторе высокого качества Q, который связан лишь с малыми потерями и поэтому обеспечивает высокое использование энергии.

В альтернативном варианте выполнения предусмотрено, что инфракрасное излучение, оказывающее косвенное воздействие на стекла и/или стеклокерамику, включает в себя часть инфракрасного излучения, которая поглощается подложкой, преобразуется в теплоту и отдается стеклу и/или стеклокерамике, термически связанному с подложкой.

В первом варианте выполнения этой альтернативы предусмотрено, что в качестве подложки используются керамические пластины.

Особенно предпочтительно, если в подложке речь идет об обладающей высокой теплопроводностью подложке с высокой эмиссионной способностью, предпочтительно из SiSiC, в форме дисков.

Особенно предпочтительна теплопроводность подложки в диапазоне температур термообработки, по меньшей мере, в пять раз большая, чем теплопроводность подлежащего обработке стекла или стеклокерамики.

Наряду со способом изобретение предлагает также устройство для осуществления способа. Устройство согласно изобретению отличается тем, что предусмотрены средства для формирования инфракрасного излучения, оказывающего косвенное воздействие на стекла и/или стеклокерамику, которые оснащены и расположены таким образом, что доля излучения, оказывающего косвенное воздействие на стекло и/или стеклокерамику, составляет более 50% общей мощности излучения.

В первом варианте выполнения изобретения предусмотрено, что средства для формирования инфракрасного излучения, оказывающего косвенное воздействие на стекла и/или стеклокерамику, включают в себя рефлекторы и/или диффузоры для отражения или рассеяния инфракрасного излучения.

В качестве материала, обеспечивающего обратное диффузионное рассеивание, находят применение, например, отшлифованные, выполненные из алюминиево-кварцевого композиционного материала (Quarzal) пластины толщиной, к примеру, около 30 мм.

Также возможны другие отражающие или рассеивающие инфракрасное излучение материалы, например, один или несколько из материалов, приведенных ниже:

Аl2O3; BaF2; ВаТiO3; CaF2; CaTiO3; MgO3, 5Аl2O3; МgО; SrF2;

SiOz; SrTiО3; TiO2; шпинель; кордиерит; кордиеритная спеченная стеклокерамика.

Если хотят получить быстрый прогрев или медленное охлаждение, то предпочтительно предусмотрено, что устройство следует размещать в ограниченном пространстве, в частности, в полости инфракрасного излучения.

В особом варианте выполнения изобретения предусмотрено, что поверхность стенок, пола и/или потолка ограниченного пространства предпочтительно, полости инфракрасного излучения, включает в себя рефлекторы или диффузоры.

Вариантом выполнения диффузора мог бы быть, например, рассеивающий экран.

Особенно предпочтительно, если рефлекторы или диффузоры выполнены таким образом, что более 50% попадающего на эти поверхности излучения отражается или рассеивается.

В альтернативном варианте выполнения предусмотрено, что средства для формирования косвенного излучения включают в себя подложку, которая находится в тепловом контакте с прогреваемыми стеклами и/или стеклокерамикой и поглощает часть косвенного инфракрасного излучения.

Особенно предпочтительно, если подложка включает в себя керамические пластины, предпочтительно из SiSiC, и коэффициент эмиссии подложки больше чем 0,5. SiSiC имеет высокую теплопроводность, а также низкую пористость и незначительную склонность к склеиванию по отношению к стеклу. Низкая пористость приводит к тому, что лишь немногие нежелательные частицы могут собираться в порах. Поэтому SiSiC особенно пригоден для работ в непосредственном контакте со стеклом.

В особенно предпочтительном варианте выполнения предусмотрено, что теплопроводность подложки в области температур термообработки, по меньшей мере, в 5 раз больше, чем теплопроводность подлежащего обработке стекла или стеклокерамики.

Изобретение следует описать далее на основе фигур, а также примеров выполнения.

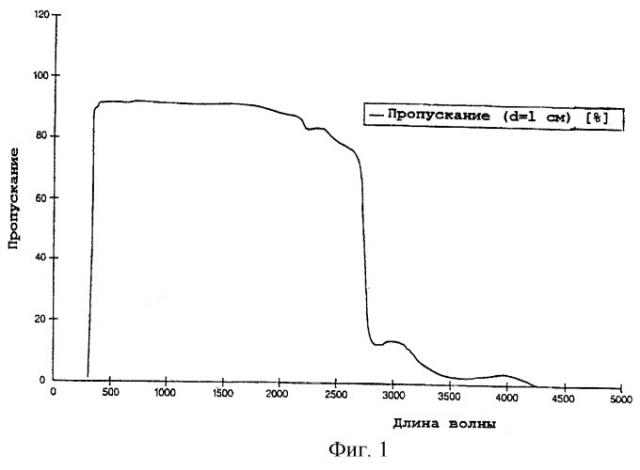

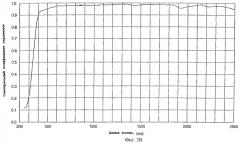

Фиг.1 - кривая пропускания при толщине примерно 1 см типового прогреваемого стекла.

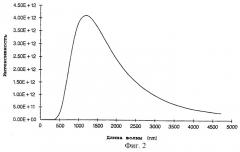

Фиг.2 - кривая планка для используемого инфракрасного излучения с температурой примерно 2400 К.

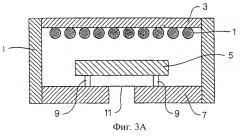

Фиг.3А - принципиальная конструкция нагревательного устройства c полостью излучения.

Фиг.3Б - кривая диффузного отражения в зависимости от длины волны Аl203 Sintox Al, фирмы Morgan Matroc, Тройсдорф, с коэффициентом яркости 95% вблизи диапазона длин волн инфракрасного излучения.

Фиг.4 - кривая нагрева стекла в нагревательном устройстве, включающем диффузоры и рефлекторы.

Фиг.5 - кривая нагрева стекла в устройстве с поглощающей подложкой.

Фиг.1 показывает кривую пропускания в зависимости от длины волны стекла, использованного для сравнительных экспериментов данного изобретения. Стекло имеет толщину 10 мм. Можно четко распознать типичный край полосы поглощения при 2,7 мкм, над которым стекло или стеклокерамика являются непрозрачными, так что все падающее излучение поглощается поверхностью или слоями, близкими к поверхности.

Фиг.2 показывает распределение интенсивностей предпочтительно используемого источника инфракрасного излучения. Используемые излучатели инфракрасных лучей представляют собой линейные галогенные кварцевые трубчатые излучатели инфракрасного излучения с номинальной мощностью 2000 Вт при напряжении 230 В, которые обладают цветовой температурой 2400 К. Излучатели инфракрасного излучения в соответствии с законом сдвига Вина имеют свой максимум излучения при длине волны 1210 нм.

Распределение интенсивностей источников инфракрасного излучения получается соответственно из функции Планка для черного тела с температурой 2400 К. Таким образом, получается, что номинальная интенсивность, т.е. более 5% от максимума излучения, испускается в диапазоне длин волн 500-5000 нм и всего примерно 75% общей мощности излучения выпадает на область длин волн выше 1210 нм.

В первом варианте выполнения изобретения прогревается лишь отжигаемое изделие, в то время как окружающая среда остается холодной. Проходящее мимо отжигаемого изделия излучение отклоняется рефлекторами или диффузионными рассеивателями или диффузионными отражателями на отжигаемое изделие. В случае высоких удельных мощностей и предпочтительно металлических рефлекторов рефлекторы охлаждают водой, так как иначе материал рефлекторов потускнел бы. Эта опасность существует, в частности, в алюминии, который из-за своих хороших свойств отражения в коротковолновой области инфракрасного излучения охотно используют для излучателей особенно больших мощностей излучения. В качестве альтернативы металлическим рефлекторам можно использовать диффузионные обратно рассеивающие керамические диффузоры или частично отражающие и частично обратно рассеивающие глазурованные керамические рефлекторы, например Аl2O3.

Конструкцию, при которой прогревается лишь отжигаемое изделие, можно применять лишь в том случае, если после прогревания не требуется медленного охлаждения, которое без изолированного помещения можно представить лишь с постоянным дополнительным подогревом и - лишь с очень большими затратами - с приемлемой равномерностью температур.

Преимуществом такой конструкции является, однако, легкая доступность отжигаемого изделия, например, для захвата, что особенно представляет интерес при горячем формовании.

В альтернативном варианте выполнения нагревательное устройство и отжигаемое изделие находится в полости инфракрасного излучения, оборудованной излучателями инфракрасного излучения. Это предполагает, что излучатели из кварцевого стекла сами являются достаточно температуростойкими или охлаждаются. Трубка из кварцевого стекла может использоваться до примерно 1100°С. Предпочтительно, чтобы трубки из кварцевого стекла были выполнены со значительно большей длиной, чем нагревательная спираль, и выступали из области нагрева, так чтобы подсоединения находились в холодной области во избежание перегрева электрических соединений. Кварцевые трубки могут быть выполнены с и без покрытия.

На фиг.3А представлен вариант выполнения нагревательного устройства согласно изобретению с полостью инфракрасного излучения, с помощью которого возможно осуществления способа, не ограничивая им изобретение.

Представленное на фиг.3А нагревательное устройство включает в себя большое число излучателей 1 инфракрасного излучения, которые расположены под рефлектором 3, состоящим из отражающего или диффузионно обратно рассеивающего материала. С помощью рефлектора 3 достигают того, что прогреваемое стекло или стеклокерамика 5 нагревается с верхней стороны. Испускаемое излучателями инфракрасное излучение проходит через достаточно прозрачное в этом диапазоне длин волн стекло или стеклокерамику 5 и попадает на подложку 7 из материала, обладающего сильными отражательными свойствами или сильными свойствами рассеяния. Особенно пригоден для этого алюминиево-кварцевый композиционный материал (Quarzal), который также в инфракрасной области обратно рассеивает примерно 90% падающего излучения. Альтернативой ему могла бы служить также спеченная Аl2О3 высокой чистоты, которая имеет коэффициент обратного рассеяния, т.е. коэффициент отражения примерно 98% при достаточной толщине. На подложку 7 стекло или стеклокерамика 5 устанавливается с помощью, например, полос 9 и 3 алюминиево-кварцевого композиционного материала (Quarzal), например Аl2О3. Температуру нижней стороны стекла или стеклокерамики можно измерять через отверстие 11 в подложке с помощью не показанного здесь пирометра.

Стенки 10 вместе с рефлектором 3 в качестве потолка и подложкой 7 в качестве пола могут образовать полость инфракрасного излучения высокого качества при соответствующем оснащении хорошо отражающим материалом, например, алюминиево-кварцевым композиционным материалом (Quarzal) или Аl2О3.

Фиг.4 показывает кривую нагрева боросиликатного стекла в соответствии со способом согласно изобретению, причем образец из стекла имеет размеры примерно 100 мм при толщине 3 мм.

Способ прогревания или термообработки осуществлялся следующим образом.

Прогревание стеклянных образцов проходило вначале в полости инфракрасного излучения, окруженной алюминиево-кварцевым композиционным материалом (Quarzal) согласно фиг.3А, потолок которой был образован алюминиевым рефлектором с находящимися под ним излучателями инфракрасного излучения. Образцы стекол или тела стеклокерамики соответствующим образом были уложены на алюминиево-кварцавый композиционный материал (Quarzal).

В полости инфракрасного излучения стекло или стеклокерамика были непосредственно облучены многими галогенными инфракрасными излучателями, которые находились на расстоянии от 10 до 150 мм над стеклом или стеклокерамикой.

Прогревание стекла или стеклокерамики осуществлялось путем управления излучателями инфракрасного излучения с помощью тиристорного исполнительного органа на основе процессов поглощения, отражения и рассеяния, как подробно описывается ниже.

Так как длина поглощения используемого коротковолнового инфракрасного излучения в стекле или в стеклокерамике значительно больше, чем размеры прогреваемых предметов, то большая часть падающего излучения пропускается через образец. Так как, с другой стороны, поглощенная энергия на объем в каждой точке стеклянного или стеклокерамического тела примерно одинакова, то достигается одинаковое по всему объему равномерное прогревание. В способе согласно фиг.4 излучатели инфракрасного излучения и прогреваемое стекло находятся в одной полости, стенки которой и/или потолок, и/или пол состоит из материала с поверхностью, обладающей высокой отражательной способностью или высокой рассеивающей способностью, причем, по меньшей мере, часть поверхности стенок, пола и/или потолка преимущественно диффузионно обратно рассеивает падающее излучение. Благодаря этому преимущественная часть излучения, пропущенного вначале через стекло или стеклокерамику, после отражения рассеяния на стенке, потолке и/или полу вновь попадает к прогреваемому предмету и снова частично поглощается. Путь излучения, пропущенного также при втором проходе через стекло или стеклокерамику, продолжается аналогично. С помощью этого способа достигается не только равномерный прогрев в глубину, но также затраченная энергия используется значительно лучше, чем при лишь простом проходе через стекло или стеклокерамику. Особенно предпочтительным для этого способа является, кроме того, то, что падающее излучение, по меньшей мере, от части поверхности стенки, пола и/или потолка отражается не направленно, а диффузионно рассеивается обратно. Благодаря этому излучение из всех направлений и под всеми возможными углами попадает в стекло или стеклокерамику, так что прогрев равномерно проходит одновременно по всей поверхности и исключается отражение распределения интенсивности источника излучения на прогреваемые предметы, как до этого в уровне техники.

Фиг.5 показывает кривую нагрева стекла согласно альтернативному способу согласно изобретению с поглощающей подложкой. Диаметр стекла составил 100 мм при толщине 10 мм.

Прогревание осуществлялось, как описано ниже.

Вначале образец стекла был установлен вне полости излучения на подложке из SisiC толщиной 5 мм. Затем подложку из SiSiC ввели в полость инфракрасного излучения, окруженную алюминиево-кварцевым композиционным материалом (Quarzal).

Вслед за этим стекло или стеклокерамику непосредственно облучают с помощью одного или в соответствии с геометрией стекла или стеклокерамики также нескольких галогеновых излучателей инфракрасного излучения, которые находятся в рефлекторе над стеклом или стеклокерамикой на расстоянии 10-150 мм.

Прогревание стекла или стеклокерамики происходит теперь с помощью управления излучателями инфракрасного излучения посредством тиристорного исполнительного органа путем комбинации прямого и косвенного прогрева.

Благодаря прозрачности стекла или стеклокерамики значительная часть мощности излучения проходит через стекло или стеклокерамику непосредственно на подложку. Черная SiSiC-подложка поглощает примерно все излучение и распределяет его быстро и равномерно в виде теплоты по всей поверхности подложки вследствие своей высокой теплопроводности. Теплота подложки теперь также равномерно отдается стеклу или стеклокерамике и прогревает его(ее) с нижней стороны. Этот процесс в данном способе представляет косвенную составляющую нагревания.

Непосредственная доля нагревания подразделяется на две составляющие части. Первая составляющая часть получается из того, что при всех длинах волн вне прозрачной области стекло или стеклокерамика непрозрачны и таким образом излучение может нагревать лишь поверхность или слои, расположенные близко к поверхности. Вторую составляющую часть для непосредственного нагревания поставляет незначительно поглощенная часть излучения, длина волны которого лежит в области, в которой стекло или стеклокерамика поглощает слабо. Эта составляющая часть приводит к прогреву более глубоких слоев стекла или стеклокерамики.

Большая часть инфракрасного излучения проходит, однако, через стекло и приводит к косвенному нагреву через подложку. Также при этом способе достигается высокая равномерность температуры по поверхности стекла, и таким образом, исключается отражение источника излучения на стекло, как это имеет место в уровне техники.

Согласно изобретению косвенная доля нагрева стекла или стеклокерамики в обоих, описанных с помощью фиг.4 и 5 способах составляет более 50%.

С помощью изобретения впервые предложены способы и устройства для прогревания или дополнительного или исключительного нагрева стекол или стеклокерамики, которые обеспечивают их равномерное прогревание, имеют высокую степень использования энергии, а также исключают отражение источника излучения на прогреваемый предмет. Способ и устройство могут использоваться во многих областях обработки стекла. Лишь в качестве примера, а не исключительно следует привести следующие возможности применения способа согласно изобретению:

- равномерное по температуре нагревание заготовок из стеклокерамики при керамизации,

- быстрое повторное прогревание стеклянных заготовок последующего горячего формования,

- равномерное прогревание пучков волокон до температуры вытягивания,

- дополнительный и исключительный (единственный) нагрев при расплавлении смесей,

- плавление и очистка стекол и/или стеклокерамики,

- дополнительный или исключительный (единственный) нагрев при формовании, в частности, при вытяжке, при прокатке, при литье, при центрифугировании, при прессовании, при выдувании в способе дутье-дутье (Blas-Blas-Verfahren), при выдувании в способе прессование-дутье (Preb-Blas-Verfahren), при выдувании при Ribbon-способе, для изготовления плоского стекла, а также в способе Floaten (флотации), - дополнительный или исключительный (единственный) нагрев при отжиге, при плавлении, при термическом упрочнении, при стабилизации или при тонком отжиге для установления желательной фиктивной температуры, желательного показателя преломления, желательной компактности при конечной термической обработке, при старении стекол для термометров, при расслаивании, при окраске термохромных стекол, при управляемой кристаллизации, при термодиффузионной обработке, в частности, при химическом упрочнении, при деформации, в частности, при осаживании, изгибе, вытягивании, продувке, разделении, в частности, при оплавлении, разломе, перекрещивании, взрыве, при резке, стыковке, а также при покрытии.

1. Способ равномерного нагревания полупрозрачных и/или прозрачных стекол и/или стеклокерамики с помощью инфракрасного излучения, в результате чего стекла и/или стеклокерамику подвергают термообработке в диапазоне 20-3000°С, в частности в диапазоне 20-1705°С, причем нагревание осуществляют посредством части инфракрасного излучения, непосредственно воздействующего на стекла и/или стеклокерамику, и части инфракрасного излучения, косвенно воздействующего на стекла и/или стеклокерамику, причем часть косвенно воздействующего на стекла и/или стеклокерамику инфракрасного излучения составляет более 50% от общей мощности излучения, а инфракрасное излучение является коротковолновым инфракрасным излучением источника инфракрасного излучения, причем цветовая температура источника инфракрасного излучения выше 1226,9°С, в частности предпочтительно выше 1726,9°С.

2. Способ по п. 1, отличающийся тем, что косвенно воздействующее на стекла и/или стеклокерамику инфракрасное излучение содержит, по меньшей мере, одну часть отраженного и/или рассеянного излучения.

3. Способ по одному из пп. 1 и 2, отличающийся тем, что в среднем более 50% от общей мощности коротковолнового инфракрасного излучения, испускаемого источниками инфракрасного излучения, не поглощается при однократном попадании на стекло.

4. Способ по одному из пп. 1-3, отличающийся тем, что способ осуществляют в ограниченном стенами, полом и потолком пространстве, в частности в полости инфракрасного излучения.

5. Способ по п. 4, отличающийся тем, что отраженное и/или рассеянное инфракрасное излучение отражается и/или рассеивается, по меньшей мере, одной частью поверхностей стен, пола и/или потолка.

6. Способ по п. 5, отличающийся тем, что часть отраженного и/или рассеянного частью поверхностей стен, пола и/или потолка инфракрасного излучения составляет более 50% от попадающего на эти поверхности излучения.

7. Способ по п. 6, отличающийся тем, что часть отраженного и/или рассеянного частью поверхностей стен, пола и/или потолка инфракрасного излучения составляет соответственно более 90 и 95%, в частности более 98%.

8. Способ по одному из пп. 1-7, отличающийся тем, что косвенно воздействующее на стекла и/или стеклокерамику инфракрасное излучение содержит часть инфракрасного излучения, поглощаемого подложкой, преобразуемую в теплоту и отдаваемую термически связанному с подложкой стеклу и/или стеклокерамике.

9. Способ по п. 8, отличающийся тем, что теплоту передают термически связанному с подложкой стеклу и/или стеклокерамике посредством теплового излучения, и/или теплопроводности, и/или конвекции.

10. Способ по п. 8 или 9, отличающийся тем, что в качестве подложек используют керамические плиты.

11. Способ по одному из пп. 8-10, отличающийся тем, что подложки содержат SiC, в частности SiSiC.

12. Способ по одному из пп. 8-11, отличающийся тем, что коэффициент излучения подложки составляет больше 0,5.

13. Способ по одному из пп. 8-12, отличающийся тем, что теплопроводность подложки в диапазоне температуры термообработки, по меньшей мере, в пять раз выше, чем теплопроводность обрабатываемого стекла и/или стеклокерамики.

14. Устройство для равномерного нагревания полупрозрачных и/или прозрачных стекол и/или стеклокерамики с помощью инфракрасного излучения, в результате чего стекла и/или стеклокерамику подвергают термообработке в диапазоне 20-3000°С, в частности в диапазоне 20-1705°С, содержащее источники (1) инфракрасного излучения для испускания коротковолнового инфракрасного излучения, причем цветовая температура источника инфракрасного излучения выше 1226,9°С, в частности предпочтительно выше 1726,9°С; средства для отражения и/или рассеивания не поглощенного стеклами и/или стеклокерамикой инфракрасного излучения источников инфракрасного излучения и, тем самым, для формирования косвенно воздействующего на стекла и/или стеклокерамику инфракрасного излучения той же длины волны, что и длина волны источников инфракрасного излучения, причем средства для отражения и/или рассеивания не поглощенного стеклами и/или стеклокерамикой инфракрасного излучения источников инфракрасного излучения и, тем самым, для формирования косвенно воздействующего на стекла и/или стеклокерамику инфракрасного излучения той же длины волны, что и длина волны источников инфракрасного излучения, расположены и выполнены таким образом, что косвенно воздействующая часть на стекла и/или стеклокерамику излучения составляет более 50% от общей мощности излучения.

15. Устройство по п. 14, отличающееся тем, что средства для формирования косвенно воздействующего на стекла и/или стеклокерамику (5) инфракрасного излучения содержат отражатели (3) или диффузоры соответственно для отражения или рассеивания инфракрасного излучения.

16. Устройство по одному из пп. 14 и 15, отличающееся тем, что содержит ограниченное стенами, полом и потолком пространство, в частности полость инфракрасного излучения.

17. Устройство по п. 16, отличающееся тем, что поверхность стен, и/или пола, и/или потолка ограниченного пространства содержит отражатели или диффузоры.

18. Устройство по п. 17, отличающееся тем, что отражатели или диффузоры выполнены с возможностью соответственно отражения и рассеивания более 50% от попадающего на эти поверхности излучения.

19. Устройство по п. 18, отличающееся тем, что отражатели или диффузоры выполнены с возможностью обеспечения соответственно отражения и рассеивания соответственно более 90 и 95%, в частности более 98%, попадающего на эти поверхности излучения.

20. Устройство одному из пп. 15-19, отличающееся тем, что отражатели (3) или диффузоры выполнены из одного или смеси нескольких следующих материалов: Аl2О3; BaF2; ВаТiO3; СаF2; СаТiO3; МgО·3, 5Аl2О3; МgО; SrF2; SiO2; SrТiO3; TiO2 кварцаль; шпинель; кордиерит; кордиеритная спеченная стеклокерамика.

21. Устройство по одному из пп. 14-20, отличающееся тем, что средства для формирования косвенно воздействующего на стекла и/или стеклокерамику (5) инфракрасного излучения содержат подложку, находящуюся в термическом контакте со стеклами или стеклокерамикой и поглощающую часть инфракрасного излучения.

22. Устройство по п. 21, отличающееся тем, что подложка содержит керамические пластины.

23. Устройство по п. 21 или 22, отличающееся тем, что подложка содержит SiC, в частности SiSiC.

24. Устройство по одному из пп. 21-23, отличающееся тем, что коэффициент излучения подложки составляет выше 0,5.

25. Устройство по одному из пп. 21-24, отличающееся тем, что теплопроводность подложки в диапазоне температуры термообработки, по меньшей мере, в пять раз выше, чем теплопроводность обрабатываемого стекла и/или стеклокерамики.

26. Применение устройства по одному из пп. 14-25 для быстрого, равномерного по температуре нагрева стеклокерамических заготовок при керамизации.

27. Применение устройства по одному из пп. 14-25 для быстрого повторного нагревания стеклокерамических заготовок для последующего горячего формования.

28. Применение устройства по одному из пп. 14-25 для моллирования стекол и/или стеклокерамики.

29. Применение устройства по одному из пп. 14-25 в качестве печи для вытягивания волокон для равномерного нагрева пучков волокон до температуры вытягивания.

30. Применение устройства по одному из пп. 14-25 для дополнительного или исключительного нагрева при расплавлении смеси.

31. Применение устройства по одному из пп. 14-25 для плавления и очистки стекол и/или стеклокерамики.

32. Применение устройства по одному из пп. 14-25 для дополнительного или исключительного нагрева при формовании, в частности при вытягивании, прокатке, литье, центрифугировании, прессовании, выдувании в способе выдувания изделия с предварительным выдуванием баночки, выдувании в способе пресс-выдувания, выдувании в способе Ribbon, для производства плоского стекла и в способе “плавающей ленты”.

33. Применение устройства по одному из пп. 14-25 для дополнительного или исключительного нагревания при охлаждении, плавлении, термическом упрочнении, стабилизации или тонком отжиге для установления требуемой фиктивной температуры, требуемого коэффициента преломления, требуемой компактности при последующей термообработке, старении стекол термометров, разделении смесей, окрашивании наведенных стекол, управляемой кристаллизации, диффузионной обработке, в частности при химическом упрочнении, при деформации, в частности моллировании, гибке, вытягивании, раздувании, при разделении, в частности огневой резке, ломке, отколке, при резании, при соединении, а также при покрытии.

Приоритет установлен

по пп. 1-29 по заявке DE 29905385.7 от 23.03.1999,

по пп. 30-33 по заявке PCT/EP00/02507 от 22.03.2000.