Способ изготовления оптических деталей с асферическими поверхностями

Иллюстрации

Показать всеИзобретение относится к области оптического приборостроения, в частности к области оптики и лазерной техники, и может быть использовано в оптико-механической промышленности для изготовления оптических деталей с асферическими поверхностями для приборов различного назначения. Техническим результатом является обеспечение возможности формирования внешних и внутренних асферических поверхностей оптических деталей прессованием через слои стекла, повышение точности изготовления асферических поверхностей, улучшение их оптического качества и воспроизводимости результатов. Сущность изобретения: способ включает размещение в пресс-форме, состоящей из пуансона и матрицы, стеклянной заготовки, разогрев ее до температуры размягчения, деформирование заготовки пуансоном под нагрузкой и последующую механическую обработку. Деформирование заготовки осуществляют путем прессования в полую матрицу пуансоном с асферической поверхностью на глубину H=(0,05-0,4)D, где D - диаметр заготовки, матрицу изготавливают в виде втулки с внутренним диаметром (0,7-0,9)D. Асферическую поверхность пуансона рассчитывают с учетом разницы коэффициентов термического расширения стекла заготовки и материала пуансона, а также формируемого после прессования распределения толщины заготовки DЭ(r) по радиальной координате r, которое определяют по формуле: DЭ(r)=tзаг·{K0+(1-K0)/h(D/2)·h(r)}, где h(r) - требуемый профиль асферической поверхности; h(D/2) - глубина асферического профиля при r=D/2; K0 - коэффициент изменения толщины в центре стеклянной заготовки, равный t0/tзаг.; tзаг. - толщина стеклянной заготовки в центре до прессования; t0 - толщина стеклянной заготовки в центре после прессования. 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области оптического приборостроения, в частности к области оптики и лазерной техники, может быть использовано в оптико-механической промышленности для изготовления линз и объективов с малыми аберрациями.

Качество изображения при действии оптической системы определяется состоянием ее аберрационной коррекции, контрастом изображения, точностью изготовления, сборки и юстировки отдельных элементов и прибора в целом.

При коррекции аберраций происходит исправление волнового фронта излучения, проходящего через систему. Применение асферических поверхностей в оптике позволяет существенно повышать важные параметры оптических и лазерных приборов - их поле зрения, светопропускание, снижать их массу и т.д. Лазерные видеопроигрыватели, ЭВМ последних поколений, современная фотоаппаратура и спецприборы без применения асферической оптики не могут существовать.

Способы создания асферических поверхностей при помощи обработки поверхности сложны и трудоемки (см., например, А.П. Богданов, И.Г. Бунин. Доводка формы оптической поверхности ионным пучком малого сечения, управляемым программированным перемещением, - ОМП, №2, 1988 г. или Л.В.Вишневская, А.Ф.Первеев. Асферизация поверхностей методом ионной обработки, ОМП, 1990, №11, с.17) и требуют сложного программного обеспечения и оборудования, высокоточного контрольно-измерительного комплекса, что не позволяет широко внедрять в производство такие методы асферизации, особенно для изготовления линзовых систем.

К способам создания оптических элементов с асферическими поверхностями относятся способы создания элементов дифракционной оптики (С.Г.Бобров, Г.И.Грейсух, Ю.Г.Гуревич. Оптика дифракционных элементов и систем, Л.: Машиностроение, 1986).

Известен способ создания дифракционных элементов, выполняющих роль корректоров аберраций оптических систем (см. патент США №4770506, кл. G 02 В 3/14,15/00, 1988 г.). В способе асферическую поверхность изготавливают созданием рельефа на поверхности подложки фотолитографическим методом, включающим расчет и изготовление системы масок (фотошаблонов), последовательное наложение этих масок на пластину, на которую нанесен слой светочувствительного материала - фоторезиста, который экспонируют контактным или проекционным образом, а затем проявляют в травящем растворе. Такому способу изготовления присущи все недостатки фотолитографического способа изготовления элементов, включающего длительный многоступенчатый технологический процесс, требующий сложного технологического оборудования, громоздких математических расчетов системы масок при создании заданного профиля изменения фазы. При этом на последующих стадиях экспонирования, кроме всего прочего, необходимо совмещать рисунок фотошаблона с имеющейся на пластине структурой. Вместе с тем, в результате проделанных операций на пластине образуется структура значительно более сложного строения, с конечным числом уровней дискретизации, в результате чего возникают дополнительные дифракционные эффекты, что приводит к снижению их дифракционной эффективности. Из-за дифракционной природы таких элементов они могут работать в узкой спектральной области, что ограничивает широту их применения.

Существует ряд способов формирования асферических поверхностей, основанных на термической деформации стекла. Наиболее распространенными являются контактные способы формирования поверхностей прессованием (см. Э.А.Антонов, Н.М.Бурдина. Производство оптических деталей методами прессования, ОМП, 1990, №11, с.30-32). При этом прессование производится при помощи пуансона и матрицы, а поверхность оптической детали получается при непосредственном воздействии на нее прессующих инструментов. Недостатком контактных методов является необходимость использования поверхностей прессующих инструментов высокого качества, которое определяется в основном двумя характеристиками: точностью изготовления и чистотой рабочих поверхностей.

Для повышения качества поверхности применяется значительное количество методов и разнообразных приемов, в частности те, которые позволяют повысить температуру прилипания стекла к форме или совсем предотвратить его. Это использование пламенного и плазменного напыления защитных покрытий, использование газовой подушки, воздействие ультразвуковых и электромагнитных колебаний. Поэтому прессующие инструменты, применяемые для производства оптических деталей методом контактного прессования, имеют очень высокую цену: стоимость одного прессующего инструмента может доходить до 5000$ ("Japan Camera Trade News", 1988, Vol.39, №2, p.5). Использование таких методов целесообразно лишь при крупносерийном производстве оптических деталей.

Известен способ изготовления стеклянной линзы (см., патент Японии JP 62-128932, МКИ С 03 B 11/00, "Molding Method for glass Lens", 1987-06-11), в котором прессование осуществляют при помощи прессующего узла, состоящего из матрицы, пуансона и формового кольца. При этом получают линзу без удаляемой в дальнейшем избыточной части стекла, поддерживая объем заготовки, равный объему линзы. Способ позволяет изготавливать линзы как со сферическими, так и с асферическими поверхностями. К причинам, препятствующим достижению указанного ниже технического результата, относится необходимость использования прессующих инструментов, имеющих как высокую точность изготовления профиля рабочих поверхностей, так и чрезвычайно высокое качество и чистоту поверхности (качество прессующей поверхности должно быть выше качества формируемой поверхности), а также защитных покрытий, исключающих прилипание к формируемым поверхностям. Это влечет за собой высокую стоимость прессующих инструментов, применение такого способа становится рентабельным при производстве деталей в количестве сотен тысяч штук.

Наиболее близким по совокупности признаков к предлагаемому является способ изготовления оптических деталей (А.С. 617391 “Способ формирования оптических деталей” авторов Э.А.Антонова, А.П.Гаврилова, Н.И.Иванова, М.М.Серкова, Н.Ф.Федорова, B.C.Шашкина, приоритет 23.04.1976, С 03 В 23/00), в котором плоскую полированную заготовку из стекла размещают в форме, нагревают до температуры размягчения и деформируют пуансоном с усилием 0,01-60 кг/см2. После охлаждения сторону, соприкасавшуюся с поверхностью поддона, обрабатывают до плоскости (принято за прототип). В данном методе в основе процесса формообразования лежит процесс выдавливания стекла, находящегося в состоянии высоковязкой жидкости, в цилиндрическую полость пуансона под воздействием давления, оказываемого на периферийную область стеклянной заготовки. При этом формируется асферическая огненно-полированная поверхность оптического качества, не требующая дальнейшей обработки. Несомненным достоинством метода является то, что асферическая поверхность формируется без непосредственного контакта с рабочей поверхностью формообразующего инструмента. Это позволяет снизить требования к качеству поверхности прессующих инструментов. К причинам, препятствующим получению указанного ниже технического результата при использовании известного способа, принятого за прототип, относятся следующие: используемый в методе для формирования асферической поверхности процесс выдавливания, основанный на явлении вязкого течения стекла, имеет ряд особенностей, накладывающих ограничения на вид формируемого профиля, а также на точность получаемого профиля и воспроизводимость результатов. Во-первых, в процессе выдавливания при малых деформациях формируется поверхность, близкая по форме к сплющенному эллипсоиду, а при больших деформациях поверхность стремится к параболоидной. При этом на изменение коэффициентов эллипсоида влияет ряд факторов, направление воздействия которых различно, а количественная оценка затруднена. Поэтому трудно получить требуемый профиль поверхности. Во-вторых, помимо формующего усилия и сил трения, возникающих за счет торможения пограничного слоя стекла заготовки о внутреннюю поверхность полого пуансона, а также сил внутреннего трения, на форму криволинейной поверхности будут оказывать влияние силы поверхностного натяжения и собственный вес заготовки. В способе не предусмотрено ограничение глубины прессования, что приводит к неконтролируемой величине выдавленной массы стекла, влияющей, в конечном счете, на формообразование внешней поверхности стеклянной заготовки и воспроизводимость ее профиля. Все эти факторы влекут за собой неконтролируемое изменение формируемого профиля поверхности, низкую воспроизводимость результатов прессования.

Сущность изобретения заключается в следующем.

Заявленное изобретение направлено на создание бесконтактного метода изготовления оптических деталей, в частности линз, с асферическим профилем хотя бы одной из поверхностей, т.е. метода, в котором формирование асферической поверхности осуществляется через слой стекла, а непосредственный контакт поверхности формообразующего инструмента с формируемой поверхностью отсутствует.

Техническим результатом, который достигается при осуществлении изобретения, является обеспечение возможности формирования внешних и внутренних асферических поверхностей оптических деталей прессованием через слои стекла, повышение точности изготовления асферических поверхностей, улучшение их оптического качества и воспроизводимости результатов.

Указанный технический результат достигается тем, что в способе изготовления оптических деталей с асферическими поверхностями, включающем размещение в пресс-форме, состоящей из пуансона и матрицы, стеклянной заготовки, разогрев ее до температуры размягчения, деформирование пуансоном под нагрузкой и последующую механическую обработку, отлично то, что деформирование осуществляют путем прессования в полую матрицу пуансоном с асферической поверхностью на глубину Н=(0,05-0,4)D, где D - диаметр заготовки, матрицу изготавливают в виде цилиндрической втулки с внутренним диаметром (0,7-0,9)D, асферическую поверхность пуансона рассчитывают с учетом разницы коэффициентов термического расширения стекла заготовки и материала пуансона, а также формируемого после прессования распределения толщины заготовки Dэ(r) по радиальной координате r, которое определяют по формуле:

где h(r) - требуемый профиль асферической поверхности;

h(D/2) - глубина асферического профиля при r=D/2;

K0 - коэффициент изменения толщины в центре стеклянной заготовки, равный t0/tзаг.;

tзаг. - толщина стеклянной заготовки в центре до прессования;

t0 - толщина стеклянной заготовки в центре после прессования.

Если в пресс-форме дополнительно разместить, по меньшей мере, одну стеклянную заготовку из материала с оптическими характеристиками, отличающимися от оптических характеристик материала основной заготовки, которая укладывается на основную в блок, осуществить совместный разогрев и деформирование заготовок, при этом поверхности стеклянных заготовок выполнить полированными плоскими, либо сферическими, а расчет асферической поверхности пуансона осуществить с учетом разницы коэффициентов термического расширения стекол заготовок и материала пуансона, а также распределения толщины стеклянного блока по радиальной координате до и после прессования, то расширяются возможности способа для создания оптических деталей с наружной и внутренней асферической поверхностями высокого качества, уменьшенным рассеянием, улучшенными функциональными характеристиками.

При размещении в пресс-форме наложенных друг на друга двух или более стеклянных заготовок, предварительно спеченных в монолитный блок, качество поверхности соединения стекол повышается, исключается опасность появления на ней пузырей или других дефектов.

При размещении в пресс-форме двух или более стеклянных заготовок из стекол различного химического состава, одно из которых является химически растворимым (например, в щелочи или кислоте) и которое удаляется после прессования, расширяются возможности способа: возникает возможность формирования вогнутых асферических поверхностей бесконтактным способом.

При размещении в пресс-форме стеклянной заготовки с верхней шлифованной плоской или сферической, а нижней полированной сферической поверхностью расширяется диапазон возможных глубин формируемого асферического профиля и повышается точность формируемой асферической поверхности.

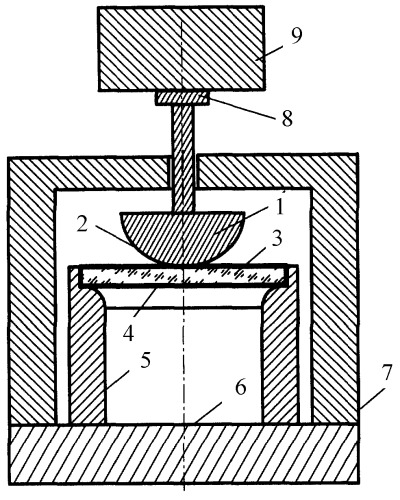

На фиг.1 приведена схема способа получения детали по п.1 с асферической внешней поверхностью, где 1 - пуансон с асферической рабочей поверхностью 2, 3 - заготовка из стекла с полированной поверхностью 4, 5 - цилиндрическая втулка, 6 - основание, 7 - крышка, 8 - упор, 9 - груз.

Схема осуществления метода приведена на фиг.1. На круглое основание 6 пресс-формы устанавливается цилиндрическая втулка 5 с отверстием, на которую укладывается круглая стеклянная заготовка 3, полированная поверхность 4 которой ориентирована вниз, располагаемая соосно с втулкой. Сверху устанавливается крышка 7 с отверстием в центре, которое является направляющей пуансона 1, имеющего асферическую рабочую поверхность 2. Шток пуансона вставляется в отверстие крышки и располагается соосно с заготовкой. Шток имеет упор 8, который ограничивает величину хода пуансона, т.е. глубину прессования. От глубины прессования зависит величина стрелки прогиба стеклянной заготовки. Прессующая нагрузка осуществляется установкой на шток пуансона груза 9 весом Р, величина которого выбирается как P=D2m, где m=(0,05-2) г/мм2. Пресс-форма помещается в жаровое пространство печи, в котором нагревается до температуры трансформации стекла, при которой выдерживается 15-40 минут, затем температуру в печи повышают до температуры, соответствующей вязкости стекла 107-109 Па·с, и выдерживают до окончания прессования на заданную глубину. В результате после отжига и охлаждения получается прессовка с криволинейными поверхностями. Поверхность прессовки, соприкасавшаяся с прессующим инструментом, подвергается механической обработке для придания ей требуемой формы (либо плоской, либо сферической с заданным радиусом). Огненно-полированная поверхность 4 приобретает в процессе прессования асферическую форму и не требует дальнейшей обработки.

Осуществление прессования стеклянной заготовки, находящейся в пластическом состоянии, при использовании дополнительной нагрузки в полую цилиндрическую матрицу в виде втулки с внутренним отверстием диаметром (0,7-0,9)D на требуемую глубину пуансоном с асферической поверхностью, установленным соосно с заготовкой и полой матрицей, позволяет сформировать деталь с заданной асферической поверхностью высокого качества. Поскольку в предлагаемом способе формирование асферической поверхности осуществляется за счет прессования стеклянной заготовки при температурах, соответствующих вязкостям стекла 107-109 Па·с, пуансоном, который в начальный момент прессования опирается на центральную область заготовки, то на процесс формирования поверхности оказывает влияние меньшее количество факторов, основным из которых является воздействие формирующей нагрузки. В этом случае уменьшается влияние трудно учитываемых факторов: трения о стенки пуансона, внутреннего трения различных слоев стекла заготовки, поверхностного натяжения и т.д. Выбором режимов прессования, т.е. вязкости стекла в момент прессования (и соответствующей ей температуры), величины прессующей нагрузки и времени выдержки, можно полностью исключить влияние вышеперечисленных факторов.

Нами было установлено, что профиль формируемой поверхности при температурах, соответствующих вязкостям стекла 107-109 Па·с, полностью определяется совокупностью следующих факторов: профилем асферической поверхности пуансона, соотношением диаметра заготовки и внутреннего диаметра цилиндрической полости матрицы, соотношением диаметра заготовки и глубины прессования, диаметра и толщины заготовки. Учет этих факторов позволяет получать заданные поверхности с различной величиной стрелки прогиба и глубиной асферизации формируемой поверхности.

При прессовании заготовка из стекла изменяет свою толщину, причем в зависимости от глубины прессования толщина заготовки изменяется на различную величину. Как правило, при воздействии прессующей нагрузки, происходит уменьшение толщины прессуемой заготовки, называемое утоньшением заготовки. При прессовании происходит деформация заготовки, т.е. изменение ее первоначального профиля. При этом величина деформации поверхности в каждой точке определяется как стрелка прогиба поверхности для каждой радиальной координаты r. Как показали наши исследования, уменьшение толщины стекла происходит даже при малой глубине прессования, т.е. малых деформациях заготовки, при этом с увеличением деформации толщина стеклянной заготовки уменьшается линейно в случае малых величин деформаций и квадратично при больших деформациях. Т.о. при прессовании пуансоном с асферической (т.е. криволинейной) поверхностью заготовка из стекла становится разнотолщинной, при этом ее наружная поверхность становится неэквидистантной поверхности прессующего инструмента. Это явление неравномерного изменения толщины заготовки ведет к снижению точности формирования заданного асферического профиля поверхности, т.к. происходит нарушение соответствия профиля пуансона требуемому профилю поверхности. Явление неравномерного изменения толщины заготовки при прессовании учтено нами введением переменного в каждой точке с радиальной координатой r коэффициента Dэ(r), зависящего от величины деформации поверхности, и поверхность пуансона рассчитана более точно. При этом величина деформации поверхности в каждой точке равна глубине требуемого профиля поверхности h(r) для получения нужного асферического профиля. Из-за наличия разницы коэффициентов термического расширения стекла заготовки и пуансона может также возникать погрешность формируемого профиля, которую можно учесть введя поправочный масштабный коэффициент, либо подобрав материал пуансона с коэффициентом термического расширения, близким коэффициенту термического расширения стекла заготовки. При осуществлении прессования на глубину Н=(0,05-0,4)D при температуре, соответствующей вязкости стекла 107-109 Па·с, а также использовании для прессования стеклянных заготовок толщиной tзаг.=(0,05-0,5)D более точно сформируется заданный профиль асферической поверхности, т.к. в этом интервале толщин и глубин прессования закономерности формообразования носят линейный характер и для расчета изменения толщины при прессовании справедливо установленное нами соотношение:

где

h(r) - требуемый профиль асферической поверхности, r - ее радиальная координата;

h(D/2) - глубина асферического профиля при r=D/2;

К0 - коэффициент изменения толщины в центре стеклянной заготовки, равный t0/tзаг.;

tзаг. - толщина стеклянной заготовки в центре до прессования;

t0 - толщина стеклянной заготовки в центре после прессования.

Если бы заготовка при прессовании не изменяла свою толщину, то точки прессующей поверхности пуансона и соответствующие точки формируемой поверхности заготовок располагались эквидистантно, т.е. на равном расстоянии по нормали. При изменении толщины заготовки происходит нарушение принципа эквидистантности. Однако с учетом отмеченных выше закономерностей, зная изменение толщины заготовки при прессовании Dэ(r), координаты асферической поверхности пуансона можно рассчитать по формулам:

Где R(r) и Z(r) - координаты поверхности пуансона, соответствующие координате r требуемого асферического профиля h(r).

Перед прессованием для получения высококачественной асферической поверхности заготовки, так же как и в прототипе, тщательно шлифуют и полируют. Температуры, при которых производят прессование, зависят от марки стекол.

При размещении в пресс-форме двух или более стеклянных заготовок с отличающимися оптическими характеристиками, например, показателями преломления, коэффициентами дисперсии, коэффициентами поглощения, наложенных друг на друга, у которых поверхности выполняются полированными плоскими, либо сферическими, появляется возможность создания оптической детали с наружной и внутренней асферической поверхностью высокого качества. При этом в зависимости от оптических характеристик стекол и вида поверхности исходных заготовок можно создавать оптические детали различного функционального назначения (от линз с коррекцией аберраций до линз с переменной плотностью по апертуре). Для расчета поверхности пуансона используются те же формулы, что приведены выше. Все поверхности располагаются квазиэквидистантно поверхности пуансона, т.е. с учетом изменения толщины каждой заготовки при прессовании.

Поскольку одновременно формируется несколько поверхностей, то для получения требуемого профиля каждой поверхности необходимо учитывать коэффициенты изменения толщины каждой заготовки и распределение толщин слоев стекла от поверхности пуансона до формируемой поверхности. Для формирования внешней поверхности необходимо учитывать изменение общей толщины стеклянного блока. За счет того, что в способе давление обеспечивается формообразующей нагрузкой в начале на центральную область заготовок, улучшается качество спекания, поскольку снижается вероятность захвата воздушных пузырей, это приводит к уменьшению рассеяния на границе спекания, повышению оптического качества детали. Если заготовки, сложенные в блок, предварительно спечь, то качество внутренней асферической поверхности повышается, т.к. уменьшается вероятность появления дефектов на границе соединения стекол.

Если в пресс-форме разместить две или более стеклянные заготовки из стекол различного химического состава, одно из которых является химически растворимым в щелочи или кислоте, то после удаления растворимого стекла путем растворения в кислоте или щелочи оптическое качество сформированной поверхности остается высоким. Это позволяет, во-первых, формировать наружные вогнутые асферические поверхности, если растворимое стекло использовать как стекло, помещаемое сверху, ближе к пуансону. Во-вторых, если поместить растворимое стекло между двумя другими стеклами с различными оптическими характеристиками, например, показателями преломления или коэффициентами дисперсии, то появляется возможность создавать пары сопряженных асферических поверхностей стекол (одна из которых выпуклая, другая - вогнутая), которые не дают при спекании хорошего качества граничной поверхности, но которые позволяют создавать асферические дуплеты при помощи склейки этих поверхностей.

Если стеклянную заготовку выполнить в виде плосковыпуклой линзы с верхней шлифованной, а нижней полированной поверхностью, во-первых, снижаются требования к обработке одной из поверхностей, а, во-вторых, расширяются возможности по видам формируемого асферического профиля. Если заготовку выполнить, например, в виде мениска с радиусами кривизны, близкими к радиусу кривизны при вершине заданного асферического профиля, то можно, во-первых, увеличить величину стрелки прогиба при вершине, а, во-вторых, повысить точность формируемой асферической поверхности за счет того, что отступление асферической поверхности от ближайшей сферы будет меньшим, чем от плоскости, т.е. деформирование можно осуществлять на меньшую глубину, а чем меньше величина деформации, тем меньше неравномерность утоньшения заготовки в процессе прессования и тем точнее можно сформировать поверхность.

Предложенный способ по п.1 (см. фиг.1) был реализован при создании офтальмологических линз с наружными асферическими поверхностями.

Изготавливались линзы в виде менисков с внутренней сферической и внешней асферической поверхностью. Асферическая поверхность описывалась полиномом 9-ой степени:

a2=-0,0292; a3=-8,45·10-6; a4=3,56·10-5; a5=-5,72·10-7;

a6=-2.594·10-8; a7=-7,461·10-10; a8=2,15·10-10; a9=-9,0·10-10

Перед прессованием изготавливались заготовки из стекла К8 диаметром D=45 мм, толщиной tзаг=4,2 мм (0,09D) с одной шлифованной другой полированной поверхностями. Криволинейная поверхность пуансона рассчитывалась исходя из условия линейного изменения толщины стеклянной заготовки в зависимости от величины деформации, по приведенным выше формулам.

Коэффициент изменения толщины Ко в центре детали (при максимальной величине деформации) был 0,72, он определялся из предварительных экспериментов. Прессовалась заготовка из стекла К8 требуемой толщины и диаметра на различную глубину. Измерялась толщина спрессованной заготовки в центре, по которой определялся коэффициент Ко как отношение толщины заготовки после прессования в центральной части к толщине исходной заготовки. По этим данным строился график, по которому определялся диапазон линейных деформаций, т.е. проверялась возможность получения точного асферического профиля с требуемой величиной деформации. Пуансон изготавливался из материала с коэффициентом термического расширения, близким коэффициенту термического расширения стекла К8. По проведенным предварительным экспериментам было установлено, что ошибка профиля, возникающая из-за наличия разницы коэффициентов термического расширения материалов стеклянной заготовки и металлического пуансона, не существенна. При использовании приведенных выше формул рассчитывался профиль пуансона. Рабочая асферическая поверхность пуансона изготавливалась на станке с числовым программным управлением.

Прессование осуществлялось на глубину Н=11 мм (0,24D) при температуре (700±5)°С (соответствует вязкости стекла К8 η≈108 Па·с) и весе груза 640 г. Диаметр отверстия втулки был 38 мм (0,84D).

После прессования детали подвергались отжигу, прессовка центрировалась, а поверхность, соприкасавшаяся с пуансоном, шлифовалась и полировалась для придания ей сферической формы с радиусом 40,5 мм. Из двух менисков с выпуклой асферической поверхностью и одной двояковыпуклой линзы со сферическими поверхностями собиралась офтальмологическая линза. Линза обладала высоким качеством и заданными характеристиками.

Предложенный способ по п.4 был реализован при изготовлении линз с вогнутой параболической поверхностью для медицинских эндоскопов. Для этого изготавливались плоские полированные заготовки из стекол К8 и растворимого стекла Х230. Толщина заготовок диаметром 5 мм из стекла К8 была 0,3 мм (0,06D) и 2,5 мм (0,5D), толщина заготовки из стекла Х230 была 0,15 мм (0,03D). На заготовку К8, толщиной 5 мм укладывалась заготовка из стекла Х230, затем укладывалась заготовка из стекла К8 толщиной 0,3 мм. Прессование при температуре 710°С на глубину 2 мм (0,4D) осуществлялось пуансоном с асферической поверхностью, рассчитанной из условия прессования слоистой заготовки с учетом неравномерного ее утоньшения, причем для каждого слоя стекла коэффициент утоньшения был различным, он определялся экспериментально (для верхнего стекла К8 он был 0,68, для стекла Х230 - 0,33, для нижнего стекла коэффициент не учитывался, т.к. требовалось сформировать вогнутую поверхность, расположенную сверху). После прессования деталь охлаждалась и на несколько часов помещалась в раствор уксусной кислоты. Стекло Х230 растворялось, верхнее покровное стекло К8, выполнявшее вспомогательную функцию, также удалялось. Нижняя поверхность стекла К8 шлифовалась и полировалась до получения плоской поверхности. В результате получалась плосковогнутая линза с вогнутой параболической поверхностью х(у)=у2/2,193.

Ни прототип, ни известные аналоги не позволяют достичь такого технического результата.

1. Способ изготовления оптических деталей с асферическими поверхностями, включающий размещение в пресс-форме, состоящей из пуансона и матрицы, стеклянной заготовки, разогрев ее до температуры размягчения, деформирование заготовки пуансоном под нагрузкой и последующую механическую обработку, отличающийся тем, что деформирование осуществляют путем прессования в полую матрицу пуансоном с асферической поверхностью на глубину H=(0,05-0,4)D, где D - диаметр заготовки, матрицу изготавливают в виде цилиндрической втулки с внутренним диаметром (0,7-0,9)D, асферическую поверхность пуансона рассчитывают с учетом разницы коэффициентов термического расширения стекла заготовки и материала пуансона, а также формируемого после прессования распределения толщины заготовки Dэ(r) по радиальной координате r, которое определяют по формуле

где h(r) - требуемый профиль асферической поверхности;

h(D/2) - глубина асферического профиля при r=D/2;

К0 - коэффициент изменения толщины в центре стеклянной заготовки, равный t0/tзаг;

tзаг - толщина стеклянной заготовки в центре до прессования;

t0 - толщина стеклянной заготовки в центре после прессования.

2. Способ по п.1, при котором в пресс-форме дополнительно размещают, по меньшей мере, одну стеклянную заготовку из материала с оптическими характеристиками, отличающимися от оптических характеристик материала основной заготовки, заготовки укладывают друг на друга в блок, осуществляют разогрев и деформирование блока заготовок, при этом поверхности стеклянных заготовок выполняют полированными плоскими либо сферическими, расчет асферической поверхности пуансона осуществляют с учетом разницы коэффициентов термического расширения стекол заготовок и материала пуансона, а также распределения толщины стеклянного блока по радиальной координате до и после прессования.

3. Способ по п.2, при котором в пресс-форме размещают наложенные друг на друга стеклянные заготовки, предварительно спеченные в монолитный блок.

4. Способ по п.2 или 3, при котором для заготовок берут стекла различного химического состава, при этом одно из стекол выбирают химически растворимым и удаляют после прессования.

5. Способ по п.1, при котором верхнюю поверхность стеклянной заготовки выполняют шлифованной плоской или сферической, а нижнюю полированной сферической.