Бетон, включающий органические волокна, диспергированные в цементном растворе (варианты)

Иллюстрации

Показать всеИзобретение относится к новому фибробетону, позволяющему изготавливать конструктивные элементы, имеющие улучшенные свойства по сравнению со свойствами элементов, известных из уровня техники, в частности, в отношении прочности при растяжении (при изгибе и прямом растяжении). Бетон, включающий затвердевший цементный раствор, в котором диспергированы органические волокна, полученный посредством смешивания с водой композиции, включает, помимо органических волокон: (a) цемент, (b) зернистые компоненты, (c) тонкодисперсные пуццолановые компоненты, (d) по меньшей мере, одну диспергирующую добавку. Зернистые компоненты (b) имеют максимальный размер D частиц, составляющий не более 2 мм, предпочтительно не более 1 мм. Тонкодисперсные пуццолановые компоненты (с) имеют размер элементарных частиц, составляющий не более 20 мкм, предпочтительно не более 1 мкм. Массовое процентное содержание воды по отношению к добавленной массе цемента (а) и тонкодисперсных пуццолановых компонентов (с) находится в интервале между 8% и 25%. Органические волокна имеют индивидуальную длину I, составляющую, по меньшей мере, 2 мм, и отношение I/⊘, составляющее, по меньшей мере, 20, в котором ⊘ обозначает диаметр волокна. Количество волокон таково, что их объем составляет не более 8% от объема бетона после затвердевания. Отношение R между средней длиной волокна L и максимальным размером D частиц зернистых компонентов составляет, по меньшей мере, 5, причем бетон имеет, при испытании на прямое растяжение, пластичность, выраженную через коэффициент пластичности 5, составляющую δ>1, предпочтительно δ>1,25. 3 н. и 60 з.п.ф-лы, 15 ил., 6 табл.

Реферат

Настоящее изобретение относится к новому фибробетону, позволяющему изготавливать конструктивные элементы, имеющие улучшенные свойства по сравнению со свойствами элементов, известных из уровня техники, в частности, в отношении прочности при растяжении (при изгибе и прямом растяжении). Используемые волокна представляют собой органические волокна.

Структурный анализ бетона показал, что его механические свойства тесно связаны с наличием в нем структурных дефектов. Когда бетонные смеси подвергали механическим нагрузкам, в них наблюдали различные структурные дефекты. Они отличались друг от друга своими размерами.

При наименьших размерах наблюдается так называемый дефект микропористости бетона, что обозначает наличие в нем так называемых капиллярных пор, образующихся в результате наличия промежутков между зернами, изначально имеющихся в свежем цементном тесте. Их размеры находятся в интервале от 50 нанометров до нескольких микрометров.

При промежуточных масштабах размеров наблюдаются дефекты, называемые микротрещинами. Это микротрещины, имеющие проходы в интервале между 1 и 100 мкм. Они не являются соединенными, т.е. они не тянутся непрерывно через всю структуру. Они появляются в основном из-за неоднородного характера бетона, поскольку его зернистые компоненты имеют механические и физические свойства, отличающиеся от свойств вяжущего материала/цемента. Они появляются после механической нагрузки. Этот вид дефекта главным образом несет ответственность за плохие механические свойства бетона, а именно прочность на растяжение, а также за его хрупкость.

При самых крупных размерах наблюдаются дефекты, называемые макротрещинами. Раскрытие таких трещин составляет от 100 мкм до 1 мм. Эти трещины сливаются друг с другом.

Могут наблюдаться также значительные дефекты, размеры которых исчисляются миллиметрами, являющиеся результатом нарушений, допущенных в процессе изготовления бетона (окклюдированный воздух, дефекты заполнения).

Были предложены решения, которые либо уменьшают присутствие этих различных дефектов, либо ослабляют их влияние.

За счет этого появилась возможность частично контролировать микропористость посредством уменьшения массового отношения вода/цемент и использования пластифицирующих добавок (пластификаторов). Использование тонкодисперсных заполнителей, в частности, обладающих поццолановой реакцией (поццолановых заполнителей), также позволило уменьшить размер микропор.

Что касается микротрещин, то их образование в значительной степени уменьшают посредством:

- улучшения гомогенности бетона, например, путем уменьшения размера частиц зернистой фракции до 800 мкм,

- улучшения компактности материала (оптимизация состава зернистой фракции и необязательно - прессование до и во время твердения),

- тепловых обработок после затвердевания.

Что касается макротрещин, то их образование контролируют посредством использования металлических волокон.

Публикация WO-A-95/01316 касается регулирования отношения между размерами металлических волокон и размерами частиц зернистых компонентов (песок, грануляты). Этот улучшенный фибробетон включает цемент, зернистые компоненты, тонкодисперсные поццолановые компоненты и металлические волокна. Зернистые компоненты должны иметь максимальный размер D частиц, составляющий не более 800 мкм, волокна должны иметь длину I в интервале между 4 мм и 20 мм, а отношение R между средней длиной L волокон и D должно составлять по меньшей мере 10.

Полученный бетон демонстрирует наличие пластичности, или псевдохолодной работы.

Составы бетона или строительных растворов, включающих органические волокна, также были предложены для различных целей, при необходимости в сочетании с металлическими волокнами, как описывается, например, в публикации "Fibre reinforced cementitious composites", A. BENTUR, S. MINDESS (Elsevier Applied Science, 1990).

Уровень данной области техники показывает, что специалист в этой области, желающий составить смесь для фибробетона, сталкивается с проблемой выбора среди множества возможных материалов и количественных соотношений, и при этом рассматривает скорее цементную основу для бетона, а не волокна, поэтому неизвестно, будет ли полученный на основе составляемой смеси бетон иметь лучшие качества, чем бетон на основе существующих смесей, и не будет ли его стоимость слишком высока для его эффективного использования в строительной промышленности и для общественных сооружений.

Решение поставленной задачи, имеющей целью получение определенных свойств бетона, можно найти путем использования органических волокон вместо металлических волокон: это дает увеличение пластичности, в частности, прочности на растяжение, уменьшение коррозионных эффектов, уменьшение массы конструкций из фибробетона. Можно также упомянуть такое менее важное свойство, как ослабление радиоэлектрических сигналов.

Интересным результатом, который получают благодаря присутствию армирующих волокон полимерного типа, является повышенная огнестойкость фибробетонных смесей.

Еще одно решение поставленной задачи можно найти путем устранения вышеупомянутых дефектов, особенно микротрещин, поскольку замечено, что решения, описанные в предшествующем уровне техники, главным образом направлены на то, чтобы не допустить образования макротрещин, а не микротрещин; микротрещины не стабилизируются и распространяются под напряжением.

Объектом настоящего изобретения является бетонная смесь, включающая армирующие органические волокна и имеющая улучшенные свойства по сравнению с бетонными смесями, известными из уровня техники в отношении прочности на растяжение (прочности на изгиб и прочности при прямом растяжении).

Другой целью настоящего изобретения является создание бетонной смеси, холодная обработка которой несмотря на первое повреждение (пластичность) улучшена посредством сдерживания распространения макротрещин. Таким образом, изобретение направлено на увеличение области использования бетона несмотря на первое повреждение путем обеспечения пластичности бетона.

Фигура 1 представленных диаграмм представляет собой типичную кривую прямого растягивающего напряжения бетонной смеси, обладающей пластичностью, в соответствии с предшествующим уровнем техники.

В случае, если разрушение не относится к разрывному типу (разрывной здесь означает, что разрушение мгновенное, а не прогрессирующее), то, как инженер, проектирующий данное сооружение, так и инженер, производящий расчеты для него, или инженер, который должен проверять его безопасность, должны иметь в своем распоряжении информацию о закономерностях поведения материала или о свойствах, демонстрирующих их. Пластичность материала отвечает только за неупругую деформацию, имеющую место при прямом растягивающем напряжении, до пика А деформации.

Для того чтобы проиллюстрировать преимущество пластичности, следует просто представить себе поведение соединительной тяги (распорки, например, закрепленной в своей верхней части), подвергаемой увеличивающейся растягивающей нагрузке (к нижнему ее концу добавляют грузы). Как только эта нагрузка достигнет пикового значения, происходит разрушение, и оно является полным (в испытании на прямое растяжение, в частности, послепиковую часть кривой можно увидеть только в том случае, если испытание выполняли после напряжения).

Пластичность неэластичного материала характеризуется всей кривой зависимости деформаций от напряжения (диаграммой растяжения) в испытании на простое растяжение, но в расчет принимается только часть кривой до пика. Ее также можно определить как отношение напряжения разрушения ε А к упругому напряжению соответствующему этому напряжению разрушения (в случае, если σ А выше, чем σ в); это отношение равно отношению модуля упругости (скат ОВ кривой), деленному на момент сопротивления сечения при разрушении (напряжение, деленное на пиковою деформацию, или скат ОА кривой).

Пластичность можно охарактеризовать с помощью коэффициента пластичности δ :

, если σ А≥σ в,

δ =1, если σ А<σ в,

где ε А = пиковая деформация, и

где ε el = деформация, которая была бы получена при пиковом напряжении путем упругого экстраполирования полученной деформации в условиях продолжающегося напряжения.

Такое определение хорошо согласуется с физическим поведением испытуемого образца (множественное образование трещин): после образования первой трещины локально достигается так называемый пик В первой трещины (который является только локальным или частичным максимумом), а вслед за этим происходит раскрытие трещины, что можно увидеть на фиг.1 между первым пиком В и точкой С, где кривая выходит за пределы значения этого пика; в это время первая трещина стабилизирована, поскольку напряжение опять увеличивается во всем подвергающемся напряжению объеме до тех пор, пока не появится вторая трещина, и т. д. Это поведение является сильным, поскольку оно может быть более стабильным только в больших объемах.

Другая цель настоящего изобретения состоит в том, чтобы увеличить уровень напряжения, при котором происходит первое повреждение бетона (т.е. микротрещины), и тем самым расширить область использования бетона (упругая линейная работа).

Еще одна цель настоящего изобретения состоит в том, чтобы улучшить характеристики бетона, связанные как с появлениями микротрещин, так и с распространением (развития) макротрещин за счет синергетического эффекта, возникающего при взаимодействии между цементным раствором и органическими волокнами.

Установлено, что задача настоящего изобретения может быть решена путем использования бетона, объединяющего цементный раствор, обладающий определенными свойствами, и органические волокна, также обладающие определенными свойствами.

Таким образом, целью изобретения является бетон, включающий затвердевший цементный раствор, в котором диспергированы органические волокна, полученный путем смешивания с водой композиции, содержащей, кроме органических волокон:

(a) цемент,

(b) зернистые компоненты с максимальным размером D частиц, составляющим не более 2 мм, предпочтительно не более 1 мм,

(с) тонкодисперсные поццолановые компоненты, имеющие размер элементарных частиц, составляющий не более 20 мкм, предпочтительно не более 1 мкм,

(d) по меньшей мере одну диспергирующую добавку, и удовлетворяющий следующим условиям:

(e) массовое процентное содержание воды Е по отношению к добавленной массе цемента (а) и компонентов (с), находящееся в интервале между 8% и 25%,

(f) волокна имеют индивидуальную длину I, составляющую по меньшей мере 2 мм, и отношение I/⊘ , в котором ⊘ означает диаметр волокна, составляет по меньшей мере 20,

(g) отношение R между средней длиной волокон L и максимальным размером D частиц зернистых компонентов составляет по меньшей мере 5,

(h) количество волокон таково, что их объем составляет не более 8% от объема бетона после затвердевания.

Таким образом, с помощью новой конструкции зернистого скелета и его связи с армирующими волокнами данное изобретение решает проблему, связанную с необходимостью нахождения оптимального соотношения между механическими свойствами и реологией.

Свойства бетона в соответствии с настоящим изобретением не являются существенно измененными в пределах цементного раствора, зернистые компоненты (b) также используются при размере частиц, превышающем 2 мм, но в пропорции, не превышающей 25% от объема всех компонентов (а)+(b)+(с).

Класс зернистых компонентов, присутствующий в такой пропорции, можно рассматривать как заполнитель, который не оказывает влияния на механические характеристики материала, поскольку:

- размер D50 частиц всех компонентов (а), (b) и (с) составляет не более 200 мкм, предпочтительно не более 150 мкм, и

- отношение R между средней длиной волокон L и размером D75 частиц всех компонентов (а), (b) и (с) составляет по меньшей мере 5, предпочтительно не менее 10.

Под размерами D75 и D50 частиц следует понимать размеры сит, при прохождении через которые полученная часть соответственно составляет 75% и 50% от общего объема частиц.

Изобретение также касается бетона, включающего затвердевший цементный раствор, в котором диспергированы органические волокна, полученного путем смешивания с водой композиции, содержащей, кроме органических волокон:

(a) цемент,

(b) зернистые компоненты,

(c) поццолановые компоненты, имеющие размер элементарных частиц, составляющий не более 1 мкм, предпочтительно не более 0,5 мкм,

(d) по меньшей мере одну диспергирующую добавку, и удовлетворяющий следующим условиям:

(1) массовое процентное содержание воды Е по отношению к добавленной массе С цемента (а) и компонентов (с) находится в интервале между 8% и 24%,

(2) волокна имеют индивидуальную длину I, составляющую по меньшей мере 2 мм, и отношение I/⊘ , в котором ⊘ означает диаметр волокна, составляющее по меньшей мере 20,

(3) отношение R между средней длиной волокна L и размером D75 частиц всех зернистых компонентов (а), (b) (с) составляет по меньшей мере 5, предпочтительно по меньшей мере 10,

(4) количество волокон таково, что их объем составляет не более 8% от объема бетона после затвердевания,

(5) все компоненты (а), (b) и (с) имеют размер D75 частиц, составляющий не более 2 мм, предпочтительно не более 1 мм, и размер D50 частиц, составляющий не более 150 мкм, предпочтительно не более 100 мкм.

Условия (3) и (5) применимы ко всем твердым компонентам (а), (b) и (с) вместе, без волокон, а не для каждого компонента, взятого по отдельности.

В качестве альтернативы, часть органических волокон заменяют металлическими волокнами: таким образом получают “гибридный” композит, механические характеристики которого можно адаптировать в зависимости от требуемых свойств (часть кривой, представляющая собой упругую и холодную обработку/послепиковая часть).

Присутствие органических волокон позволяет изменить огнестойкость бетона, как указывалось ранее.

Фактически, плавкость указанных волокон делает возможным образование путей, по которым пар или вода под давлением могут выйти при сильном увеличении температуры.

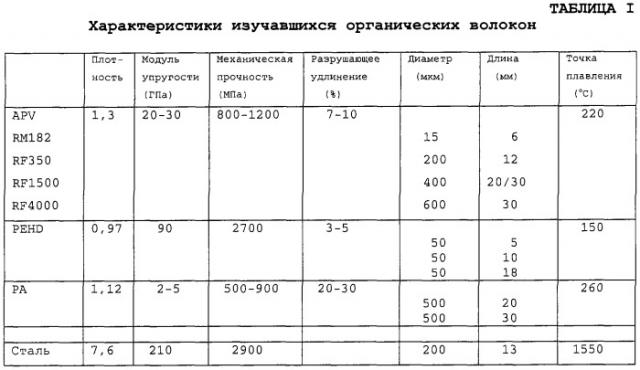

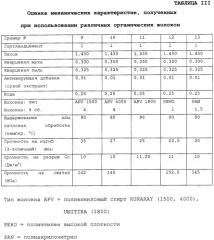

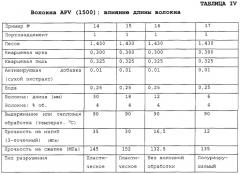

Органические волокна можно выбрать, например, из волокон поливинилового спирта (APV), полиакрилонитриловых волокон (PAN), полиэтиленовых волокон (РЕ), волокон полиэтилена высокой плотности (PEHD), волокон полипропилена (РР), гомо- или сополимеров, полиамидных или полиимидных волокон, а также из арамидных и углеродных волокон. Можно также использовать смеси этих волокон. Армирующие волокна, используемые в соответствии с настоящим изобретением, можно выбрать из различных имеющихся в продаже волокон, и их можно классифицировать как принадлежащие к одной из следующих трех категорий: нереакционноспособные волокна с высоким модулем, нереакционноспособные волокна с низким модулем и реакционные волокна. Нижеследующие иллюстративные примеры относятся к нереакционноспособным волокнам PEHD, модуль которых выше, чем модуль бетонной матрицы, к нереакционноспособным полиамидным волокнам (РА), модуль которых ниже, чем модуль бетонной матрицы, и к волокнам APV, реагирующим с бетонной матрицей.

“Гибридные” армирующие элементы можно получить путем комбинирования волокон разной природы и/или длины. Нижеследующие иллюстративные примеры более конкретно относятся к коротким органическим волокнам APV (6 мм) и к длинным металлическим волокнам (13 мм) и демонстрируют, что при этом достигается значительный армирующий синергетический эффект. Другие примеры подобных комбинаций следующие:

короткие волокна APV или PEHD (6 мм) и длинные волокна APV (20 мм),

короткие стальные волокна (5 мм) и длинные волокна APV (20 мм).

Эти органические волокна могут быть выполнены либо в виде одинарной нити, либо в несколько нитей, при этом диаметр изделия находится в интервале от 10 мкм до 800 мкм. Можно также использовать органические волокна, имеющие форму сплетенных или несплетенных структур или гибридной нити (комплексной нити).

Индивидуальная длина органических волокон предпочтительно находится в интервале между 5 мм и 40 мм.

Количество волокон таково, что их объем составляет менее 8% и предпочтительно менее 5% от объема бетона после затвердевания.

Отношение I/⊘ , в котором ⊘ означает диаметр волокон, составляет по меньшей мере 20 и предпочтительно не более 500.

Испытания показали, что даже такое количество волокна, которое приводит к увеличению объема всего на 1%, в расчете на цементный раствор, может быть эффективным, но это значение не следует рассматривать как ограничительное.

Фактически, полезные дозировки в большой степени зависят от геометрической формы волокон, их химической природы и внутренне присущих им механических свойств (модуль упругости, порог текучести, механическая прочность).

Использование смеси волокон, имеющих различные характеристики, позволяет адаптировать свойства бетона по отношению к желаемым характеристикам.

Желательно, чтобы среднее напряжение сцепления волокон в цементном растворе составляло по меньшей мере 2 МПа, предпочтительно - по меньшей мере 5 МПа, в зависимости от природы волокон.

Это напряжение определяют посредством испытания на выдергивание (волокон из бетона) для однонитевых волокон, погруженных в цементный блок, как описывается ниже.

Уровень сцепления между волокном и раствором можно регулировать с помощью нескольких способов, которые можно осуществлять по отдельности или одновременно.

Сцепления волокон в цементном растворе можно добиться за счет реакционной способности между волокном и цементным раствором, которая может быть повышена путем термических обработок бетона (выдержка) или с помощью поверхностных обработок волокна.

В соответствии со вторым способом сцепления волокон в цементном растворе можно добиться посредством включения в композицию по меньшей мере одного из следующих соединений: соединения диоксида кремния, включающие по существу диоксид кремния (кремнезем), осажденный карбонат кальция, водный раствор поливинилового спирта, фосфаты, латексы, поверхностно-активное вещество (противовспенивающая присадка, смачиватель или т.п.) или смеси указанных соединений.

Под соединениями диоксида кремния (кремнезема), включающими по существу кремнезем, подразумеваются синтетические продукты, выбранные из осажденных кремнеземов, золей кремниевой кислоты, пирогенных кремнеземов (аэросильного типа), алюмосиликатов, например Tixosil 28, поставляемый фирмой RHODIA Chimie, или продукты, полученные путем протравливания натуральных продуктов типа глин: смектиты, силикаты магния, сепиолиты, монтмориллониты.

Предпочтительно используют по меньшей мере один осажденный кремнезем.

Под осажденным кремнеземом имеется в виду кремнезем, полученный путем осаждения в результате реакции силиката щелочного металла с кислотой, обычно неорганической, при подходящем значении рН осаждающей среды, в частности при значении рН, соответствующем щелочной, нейтральной или слабокислой реакции.

Обычно количество вводимого осажденного кремнезема составляет в интервале от 0,1% до 5% в расчете на сухую массу по отношению к общей композиции бетона. Если это значение выходит за рамки 5%, то обычно при приготовлении бетона возникают проблемы, связанные с реологией.

Осажденный кремнезем обычно вводят в композицию в виде водной суспензии. Более конкретно, это может быть водная суспензия кремнезема, имеющая:

- содержание сухих веществ в интервале между 10% и 40% масс.,

- вязкость ниже 4· 10-2 Па· с для сдвига в 50 с-1,

- количество кремнезема, содержащегося в надосадочной жидкости указанной суспензии при 7500 оборотов/мин, в течение 30 минут, составляющее более 50% от массы кремнезема, содержащегося в суспензии.

Эта суспензия более подробно описана в заявке на патент WO-А-96/01787. Суспензия кремнезема Rhoximat 60 SL, поставляемая фирмой RHODIA Chemie, особо пригодна для этого типа бетона.

Желательно, чтобы бетонная матрица (цементный раствор для бетона) также включала компоненты, способные улучшить прочность цементного раствора на разрыв, которые выбирают из элементов, имеющих игольчатую форму или форму пластинок, средний размер которых составляет не более 1 мм, и которые добавляют в объемной пропорции, составляющей между 2,5% и 35% добавленного объема зернистых (b) и поццолановых (с) компонентов. Прочность цементного раствора на разрыв преимущественно составляет по меньшей мере 15 Дж/м2, желательно по меньшей мере 20 Дж/м2.

Под “цементным раствором” имеется в виду затвердевшая цементная композиция, без волокон.

Зернистые компоненты по существу представляют собой мелкозернистые пески, или смеси мелкозернистых песков, просеянные или дробленые, желательно включающие кварцевые пески, в частности кварцевую муку.

Максимальный размер D этих компонентов предпочтительно составляет 1 мм или не более 500 мкм.

Количество вводимых зернистых компонентов, как правило, находится в интервале от 20% до 60% масс. от цементного раствора, предпочтительно от 25% до 50% масс. от указанного раствора.

Отношение R средней длины L волокон к максимальному размеру D частиц зернистых компонентов составляет по меньшей мере 5, в частности, когда зернистые компоненты имеют максимальный размер частиц, составляющий 1 мм.

Желательно, чтобы цемент композиции в соответствии с настоящим изобретением представлял собой портландцемент, такой как Portland CPA PMES, HP, HPR, СЕМ I PMES, цементы 52.5 или 52.5R или HTS (с высоким содержанием кремнезема).

Тонкодисперсные поццолановые компоненты имеют размер элементарных частиц, составляющий по меньшей мере 0,1 мкм и не более 20 мкм, предпочтительно не более 0,5 мкм. Их можно выбрать из кремнеземов, таких как зольная пыль, доменных шлаков, производных глин, таких как каолин. Кремнезем может представлять собой кремнеземную пыль циркониевого производства вместо кремнеземной пыли кремнеземного производства.

Массовое процентное содержание вода/цемент композиции в соответствии с настоящим изобретением может изменяться, если используют заменители цемента, конкретнее – поццолановые компоненты. Норму воды определяют путем определения массового отношения количества Е воды к добавленной массе цемента с поццолановыми компонентами: она изменяется между значениями около 8% и 25% и между 13% и 25%.

Композиция согласно настоящему изобретению включает также диспергирующую добавку. Эта диспергирующая добавка, как правило, представляет собой пластификатор для бетона. Пластификатор можно выбрать из лигносульфонатов, казеина, полинафталинов, в частности, полинафталинсульфонатов щелочных металлов, производных формальдегида, полиакрилатов щелочных металлов, поликарбоксилатов щелочных металлов и привитых этиленполиоксидов. Как правило, композиция согласно настоящему изобретению включает между 0,5 и 2,5 частей масс. пластификатора на 100 частей масс. цемента.

В композицию согласно настоящему изобретению можно вводить и другие добавки, например противовспенивающую присадку. Примеры противовспенивающих присадок могут включать, в частности, полидиметилсилоксан.

Среди этих типов добавок стоит упомянуть, в частности, силиконы в виде раствора, в твердом виде и предпочтительно в виде смолы, масла или эмульсии, предпочтительно водной. Более конкретно, подходящими являются силиконы, по существу характеризующиеся формулами M(RsiO0,5) и D(R2SiO), где радикалы R, идентичные или разные, в основном выбирают из водорода и алкильных групп, включающих от 1 до 8 атомов углерода, причем предпочтительны метильные группы. Число этих структур предпочтительно находится в интервале от 30 до 120.

Количество такой добавки в композиции, как правило, составляет не более 5 частей масс. на 100 частей цемента.

Все размеры частиц измеряют с помощью MET (просвечивающей электронной микроскопии) или МЕВ (сканирующей электронной микроскопии).

Бетон получают с помощью хорошо известных специалистам в данной области техники способов, среди которых смешивание твердых компонентов и воды, формование (формовка, отливка, впрыскивание, перекачка, экструзия, каландрование), а затем затвердевание.

Полученный бетон можно подвергнуть выдержке в течение периода времени, требующегося для того, чтобы получить желаемые механические характеристики, при температурах от температуры окружающей среды до 100° С, предпочтительно выдержке при температуре от 60° С до 100° С. Время выдержки может находиться в интервале от 6 часов до 4 суток, причем оптимальное время составляет порядка 2 суток, при этом выдержку начинают после завершения затвердевания смеси и спустя по меньшей мере одни сутки после начала затвердевания.

Выдержку осуществляют в сухих или мокрых условиях, или циклами, чередуя сухие и мокрые условия, например 24 часа выдержки в мокрых условиях, а затем 24 часа выдержки в сухих условиях.

Выдержку осуществляют используя бетонные смеси, затвердевание которых уже завершилось, предпочтительно однодневные смеси и более предпочтительно, по меньшей мере, примерно семидневные смеси.

Добавление кварцевого порошка особенно полезно, если бетон выдерживают при высокой температуре.

Полученные бетонные смеси в соответствии с настоящим изобретением обычно демонстрируют прочность на прямое растяжение Rt, составляющую по меньшей мере 6 МПа, и, возможно, обладают в некоторой степени пластичностью.

Они также могут демонстрировать прочность на изгиб Rf, определенную 4-точечным методом, составляющую по меньшей мере 20 МПа, прочность на сжатие Rc, составляющую по меньшей мере 140 МПа и сопротивление разрушению Wf, составляющее по меньшей мере 2000 Дж/м2.

Прочности на разрыв цементного раствора добиваются, в частности, путем добавления к цементной композиции армирующих наполнителей анизотропной формы со средним размером не более 1 мм, предпочтительно не более 500 мкм.

Как правило, армирующие наполнители в композиции в соответствии с настоящим изобретением присутствуют в форме игл или пластинок.

Под “размером” микроармирующих наполнителей подразумевают среднюю величину их наибольшего размера (более конкретно, длину для игольчатых форм).

Эти наполнители могут быть натуральными или синтетическими продуктами.

Армирующие наполнители игольчатой формы можно выбрать из волластонитовых волокон, бокситовых волокон, муллитовых волокон, волокон из титаната калия, волокон из карбида кремния (карборунда), фосфатных волокон, например волокон из фосфата кальция, особенно из гидроксиапатитовых (НАР) волокон, волокон из целлюлозы (или ее производных), углеродных волокон, волокон из карбоната кальция, (устойчивых к щелочи) стеклянных волокон. Можно также использовать короткие волокна (длиной не более 2 мм, предпочтительно не более 1 мм) из поливинилового спирта, полиакрилонитрила, полиэтилена высокой плотности, полиамида, арамида или полипропилена. Такие материалы, как стальная вата, также охватываются определением армирующих наполнителей в соответствии с настоящим изобретением.

Армирующие наполнители, имеющие форму пластинок, можно выбрать из пластинок слюды, пластинок талька, пластинок из композитного силиката (глины), пластинок вермикулита, пластинок глинозема.

Можно использовать смеси этих различных форм или типов микроармирующих наполнителей в композиции бетона в соответствии с настоящим изобретением.

Эти армирующие наполнители могут иметь на своей поверхности полимерное органическое покрытие, полученное по меньшей мере из одного из следующих компонентов: поливиниловый спирт, силаны, силиконаты, силоксановые смолы или полиорганосилоксаны, или продукты реакции между (i) по меньшей мере одной карбоновой кислотой, содержащей от 3 до 22 атомов углерода, (ii) по меньшей мере одним многофункциональным ароматическим или алифатическим амином или замещенным амином, содержащим от 2 до 25 атомов углерода, и (iii) сшивающим агентом, представляющим собой водорастворимый комплекс металла, содержащий по меньшей мере один металл, выбранный из цинка, алюминия, титана, меди, хрома, железа, циркония и свинца.

Толщина покрытия может изменяться между 0,01 мкм и 10 мкм, предпочтительно между 0,1 мкм и 1 мкм.

Латексы можно выбрать из стиролбутадиеновых латексов, акриловых латексов, стиролакриловых латексов, метакриловых латексов, карбоксилатных и фосфонатных латексов. Предпочтительны латексы, имеющие функции образования кальциевых комплексов.

Полимерные органические покрытия можно получить посредством обработки армирующих наполнителей в псевдоожиженном слое или с помощью смесителя типа FORBERG, в присутствии одного из вышеуказанных соединений.

Предпочтительные соединения включают полиорганосилоксан Н240, силоксановые смолы Rhodorsil 878, 865 и 1830 РХ, 403/60/WS и WB LS 14 Manalox, которые поставляются компанией RHODIA Chemie, а также силиконаты калия.

Такая обработка особенно рекомендуется для армирующих наполнителей, являющихся натуральными продуктами.

Бетон можно либо подвергнуть предварительному напряжению перед растяжением с помощью плотно прилегающей проволоки или плотно прилегающего кабеля, либо подвергнуть предварительному напряжению после растяжения с использованием либо смазанных монокабелей в металлической оплетке, либо кабеля в металлической оплетке или бруска, причем кабель изготовлен из проволочного жгута или из нескольких жил.

Предварительное напряжение, выполняемое либо до растяжения, либо после растяжения, особенно хорошо подходит для бетонных изделий в соответствии с настоящим изобретением.

Металлические кабели, подвергнутые предварительному напряжению, всегда имеют очень высокие показатели прочности на растяжение, но использовать их в данном случае нецелесообразно, поскольку хрупкость содержащего их цементного раствора не позволяет оптимизировать размеры бетонных структурных элементов.

Улучшенных результатов добились путем использования бетонных смесей, обладающих высокими показателями; в случае бетона в соответствии с настоящим изобретением материал гомогенно армируют органическими или гибридными волокнами, что позволяет добиться высоких механических характеристик, одновременно с некоторой степенью пластичности. После этого почти всегда применяют предварительное напряжение этого материала с помощью кабелей или тросов, в любом режиме, создавая таким образом обладающие очень высокой прочностью на растяжение и изгиб предварительно напряженные и тем самым оптимизированные бетонные элементы.

Уменьшение в объеме, получаемое в результате увеличения механической прочности, дает возможность создавать очень легкие элементы изделия) заводского изготовления. Вследствие этого можно получать бетонные элементы с большим пролетом, которые легко транспортировать благодаря их легкому весу; это особенно подходит для строительства больших технических сооружений, где широко используют предварительное и последующее растяжение. Это техническое решение обеспечивает для такого типа сооружений большой выигрыш в удобстве монтажа и сроках строительства.

Кроме того, тепловая обработка значительно уменьшает усадку после выдержки, тем самым ограничивая потери времени при предварительном напряжении.

Это свойство особенно желательно, и все вышеупомянутые преимущества, связанные с очень низкой проницаемостью изделия, очень благоприятны для долговечности и для проведения техобслуживания технических сооружений, что позволяет этому материалу успешно заменять стальные конструкции.

Изобретение также касается цементного раствора, подходящего для получения и обеспечения вышеописанного бетона.

И наконец, изобретение относится к премиксам, содержащим все компоненты или часть компонентов, необходимых для получения бетона и цементного раствора, описанных выше.

Нижеследующие примеры иллюстрируют данное изобретение, не ограничивая его объем.

Получение образца

1) Сырье

- Портландцемент: высокое содержание кремнезема, тип HTS (LAFARGE, Франция).

- Песок: кварцевый песок ВЕ31 (SIFRACO, Франция).

- Кварцевая мука: марка С400, 50% частиц имеют размер менее 10 мкм (SIFRACO, Франция).

- Кварцевая пыль: микрокремнезем стекловидной структуры, полученный при производстве циркония (SEPR, Франция).

- Активирующая добавка: жидкий суперпластификатор Х 404 (MAPEI, Италия) или OPTIMA 100 (CHRYSO, Франция).

- Волокна: органические волокна представляют собой волокна APV (KURARAY RM182, RF1500 и RF 4000, UNITIKA 1800), PEHD (DSM-Dyneema) или PA (FILTEC РАК 50). Они присутствуют в виде одинарных нитей с диаметром в интервале от 50 мкм до 600 мкм и длиной от 5 до 32 мм. Используемые дозировки находятся в интервале от 1% до 5% об. (по отношению к общему объему).

- Игольчатый армирующий наполнитель: волластонит (CaSiО3) марки NYAD G (NYCO, США).

- Пластинчатый армирующий наполнитель: слюда (мусковит) марки MG 160 (KAOLINS D’ARVOR, Франция).

2) Режим изготовления

Компоненты смешивают в следующем порядке:

- смешивание порошкообразных (пылевидных) компонентов цементного раствора и дополнительных компонентов,

- введение воды и части добавок,

- смешивание,

- введение оставшейся фракции пластификаторов,

- смешивание,

- введение армирующих волокон,

- смешивание.

Продолжительность смешивания в сильной степени зависит от типа используемого смесителя (EIRICH или HOBART).

Удаление газа можно облегчить, если в конце процесса смешивание проводить при уменьшенной скорости.

Затем наполняют формы и подвергают их вибрации в соответствии с обычными способами.

3) Выдержка

- Вызревание при 20° С. Испытательные образцы высвобождают через 48 часов после отливки. Затем их подвергают обработке, состоящей в хранении их под водой при температуре примерно 20° С в течение по меньшей мере 14 суток. Испытательные образцы подвергают механической обработке (в зависимости от намеченного испытания) через 26-28 суток после отливки, и в последующие дни проводят испытание.

- Тепловая обработка при 90° С. Испытательные образцы высвобождают через 48 часов после отливки. Затем их подвергают тепловой обработке, состоящей в хранении их в печи при 90° С в течение 24 часов в атмосфере влажного воздуха (относительная влажность >90%), а затем 24 часа в атмосфере сухого воздуха. Механическую обработку проводят через 6 суток после отливки, и в последующие дни проводят испытание (спустя не менее 7 суток после отливки).

Способы измерения

Прочность на прямое растяжение: Rt

Это значение, получаемое в испытании на прямое растягивающее напряжение, на испытательных образцах в форме гантелей, полученных с помощью механической обработки призм размером 70× 70× 280 мм, так, чтобы они имели полезное сечение, составляющее 70× 50 мм2 при высоте 50 мм. Испытательные образцы, тщательно отцентрированные, жестко закрепляют на испытательном блоке (для испытания предела прочности при растяжении) с одной степенью свободы (без соединения с коленчатым сочленением карданного типа).

где Fmax представляет собой максимальную прочность в Н (ньютонах) (пиковую) для разрушения, происходящего в центральной части 70× 50.

Коэффициент пластичности: δ

Коэффициент пластичности δ определяют из отношения:

, если σ А≥σ в

где ε А = деформация на пике, и

представляет собой деформацию, которая произошла бы при пиковом напряжении, определенную путем упругого экстраполирования деформации, полученной при текущем напряжении.

Прочность на изгиб: Rf

i) Изгибание 4-точечным методом

Rf представляет собой значение, полученное методом изгибания в 4 точках (расстояние между осями: 70× 210), проводившемся на призматических испытательных образцах размером 70× 70× 280 мм, установленных на опорах коленчатой формы.

где Fmax представляет собой максимальную прочность в Н (ньютонах) (п