Способ очистки технологических газов от сероводорода

Иллюстрации

Показать всеИзобретение относится к области очистки от сероводорода СО2-содержащих технологических газов, в частности отходящих газов производств, осуществляющих термическую обработку в восстановительной среде серусодержащих горючих полезных ископаемых. Способ очистки технологических газов от сероводорода включает противоточный контакт газов с жидким основным поглотителем, абсорбцию сероводорода поглотителем, отделение сероводорода от сопутствующего диоксида углерода и перевод сероводорода в утилизируемые продукты. В качестве поглотителя используют водные растворы или суспензии гидроксидов или оксидов щелочных или щелочноземельных металлов, а сероводород отделяют от диоксида углерода на стадии контакта газов с поглотителем, извлекая им лишь сероводород, за счет проведения контакта в вихревых камерах с вращающимся газожидкостным слоем при продолжительности пребывания газов в слое от 0,001 до 0,1 сек. Технический результат – повышение степени очистки газов от сероводорода и упрощение схемы очистки. 1 ил.

Реферат

Изобретение относится к области очистки от сероводорода СО2-содержащих технологических газов, в частности отходящих газов производств, осуществляющих термическую обработку в восстановительной среде серусодержащих горючих полезных ископаемых (коксование и газификация углей и др.).

Известны способы очистки СО2-содержащих технологических газов от сероводорода путем контакта газов с водными растворами основных соединений - гидроксида железа (+3), соды, аминов (J.H.Currey. Iron Steel Eng. 72, 10, 1995, Р.10; З.Р.Исмагилов, М.А.Керженцев, С.Р.Хайрулин, В.В.Кузнецов. Одностадийные каталитические методы очистки кислых газов от сероводорода. Химия в интересах устойчивого развития, 7, 1999, с.376).

Известен способ очистки от сероводорода газов коксохимических производств, являющийся одновременно прототипом предлагаемого изобретения (М.С.Литвиненко. Очистка коксового газа от сероводорода. Вакуум-карбонатный метод. Харьков. Металлургиздат, 1959). Способ включает три стадии. На первой из газа улавливают сероводород путем противоточного контакта с 5%-ным водным раствором Na2CО3 в оросительной башне-абсорбере при расходе абсорбента 2-4 дм3 на 1 м3 газа, продолжительности пребывания газа в зоне абсорбции башни 3 секунды и температуре 30-45°С. При содержании сероводорода в исходном газе 19-20 г/м3 (около 1,3 об.%) степень извлечения Н2S в абсорбент составляет 83,5-93,2%, а содержание Н2S в абсорбенте достигает 5,4-9,9 г/дм3. Вместе с сероводородом в абсорбент частично извлекается сопутствующий ему диоксид углерода; степень его извлечения из газа в описанных условиях составляет 3-4% при исходном содержании около 60 г/м3 (3 об.%). На второй стадии насыщенный сероводородом абсорбент подвергают вакуумной обработке при разрежении 595-645 мм рт. ст. и температуре 60-84°С. В процессе этой обработки поглощенный сероводород на 98% переходит в газовую фазу. В нее переходят также сопутствующие H2S компоненты. В результате газовая фаза имеет состав, об.%: H2S 83,5-86; СО2 10,3-10,8; HCN 1,55-2,56; воздух 1,65-3,60. На третьей стадии получаемый богатый сероводородный газ перерабатывают на серную кислоту или элементарную серу известными методами.

Недостатками прототипа являются:

- низкая степень очистки газов от сероводорода;

- многостадийность технологического процесса.

В основу изобретения поставлены технические задачи повышения степени очистки газов от сероводорода и упрощения технологической и аппаратурной схем очистки.

Для решения поставленных задач в известном способе очистки технологических газов от сероводорода, включающем противоточный контакт газов с жидким основным поглотителем, абсорбцию сероводорода поглотителем, отделение сероводорода от сопутствующего диоксида углерода и перевод сероводорода в утилизируемые продукты, согласно изобретению в качестве поглотителя используют водные растворы или суспензии гидроксидов или оксидов щелочных или щелочноземельных металлов, а сероводород отделяют от диоксида углерода на стадии контакта газов с поглотителем, извлекая ими лишь сероводород, за счет проведения контакта в вихревых камерах с вращающимся газожидкостным слоем при продолжительности пребывания газов в слое от 0,001 до 0,1 сек.

Поставленная техническая задача повышения степени очистки газов от сероводорода решается благодаря переходу к более активным поглотителям и снижению времени пребывания газов в зоне контакта до величины, недостаточной для перехода диоксида углерода из газовой фазы в жидкую, но превышающей время поглощения сероводорода, что достигается интенсификацией контакта газов с поглотителями, а именно проведением контакта в вихревых камерах с вращающимся газожидкостным слоем.

По прототипу для очистки газов от сероводорода в качестве поглотителей используют водные растворы Na2CO3. В процессе очистки H2S переходит в поглотители по реакции:

Реакция является обратимой и при постоянной концентрации Na2CО3 смещается влево по мере накопления в поглотителе NaHCO3 и NaHS. Это препятствует глубокой очистке газов от сероводорода. Степень очистки может быть увеличена путем увеличения концентрации Nа2СО3 в поглотителе, однако при этом снижается степень отгонки H2S из поглотителя на стадии его регенерации. С учетом этих обстоятельств в прототипе выбрана компромиссная концентрация Na2CO3 (0,5 мол/дм3), при которой глубокая очистка газов от сероводорода не может быть достигнута.

По изобретению очистка протекает по реакциям типа:

Эти реакции смещены вправо в гораздо большей степени, чем реакция (1), поскольку необходимые для образования H2S протоны в воде удерживаются гидроксилионами более прочно, чем протоны в NaHCO3 карбонат-ионами (рК2 Н2СО3=10,24; рК Н2О≈14 (И.М.Кольтгоф, В.А.Стенгер. Объемный анализ, т.1. Госхимиздат, 1950, с.23, 307). В результате при использовании поглотителей на основе гидроксидов (оксидов) щелочных или щелочноземельных металлов в сравнимых условиях достигают более полной очистки газов от сероводорода и более полного насыщения поглотителей сероводородом, чем в случае содовых поглотителей.

Однако использование для очистки газов от сероводорода упомянутых поглотителей в условиях по прототипу - продолжительность пребывания газов в зоне контакта (τконт) не менее 3 секунд - практически невозможно из-за мешающего влияния диоксида углерода. Содержание СО2 в подлежащих очистке газах обычно находится на уровне не ниже 3 об.%, что выше содержания H2S (0,1-1 об.%). В этих условиях СO2 интенсивно улавливается гидроксидными (оксидными) поглотителями, что резко ухудшает показатели очистки газов от сероводорода, снижая степень очистки, уровень насыщения поглотителей сероводородом и увеличивая расход гидроксидов (оксидов).

Мешающее влияние СО2 по изобретению устраняют, проводя контакт очищаемых газов с поглотителями при величине τконт, меньшей времени установления равновесий гидратации СО2 (τгидр):

В чистой воде величина τгидр составляет 20-60 с (М.С.Литвиненко. Очистка коксового газа от сероводорода. Вакуум-карбонатный метод. Харьков. Металлургиздат, 1959, с.108). В присутствии основных соединений, в частности гидроксидов (оксидов) щелочных и щелочноземельных металлов, протекает реакция связывания (нейтрализации) протонов реакций (6), (7) гидроксидами (оксидами) в воду, что приводит к сдвигу равновесий вправо. Степень сдвига возрастает с ростом основности гидроксидов (оксидов). По изобретению величина τконт не превышает 0,1 с. В соответствии с результатами, описанными в примерах, это практически исключает переход СО2 из газовой фазы в жидкую.

Уменьшение величины τконт в сравнимых условиях должно приводить к снижению степени извлечения сероводорода. Это снижение по изобретению компенсируется интенсификацией контакта газов с поглотителями, а именно проведением контакта в вихревых камерах с вращающимся газожидкостным слоем (Патент РФ №2084269, В 01 D 47/06, 1993). Такой слой характеризуется большой удельной межфазной поверхностью, обусловленной высокой дисперсностью и плотным расположением капель жидкости, высокой скоростью обновления поверхности контакта, связанной с каскадным процессом дробления/слияния капель, и однородностью микроструктуры, связанной с цикличностью движения слоя. Все это вместе определяет высокую эффективность контакта газа и жидкости, в частности, высокую скорость массопередачи. Для низкомолекулярных газов типа сероводорода значения объемного коэффициента массопередачи в газовой фазе составляют 103-104 1/с. Это означает, что характерное время захвата молекул сероводорода из газа межфазной поверхностью не превышает 10-4-10-3 с. В отличие от диоксида углерода, поглощение которого лимитируется реакциями гидратации (4)-(7), для сероводорода все реакции на межфазной границе и в жидкой фазе для выбранных по изобретению поглотителей являются быстрыми. Описанные ниже примеры показывают, что продолжительность контакта порядка 10-3 c является достаточной для процесса поглощения сероводорода в целом. Таким образом при проведении контакта газов, содержащих H2S и СО2, с растворами гидроксидов (оксидов) щелочных и щелочноземельных металлов во вращающемся газожидкостном слое существует интервал времен контакта 10-3-10-1 с, в котором обеспечивается селективное извлечение лишь сероводорода.

Решение технической задачи упрощения технологической и аппаратурной схем очистки газов от сероводорода по изобретению достигается путем снижения массогабаритных характеристик абсорберов (за счет снижения времени контакта) и ликвидации стадий вакуумной отгонки сероводорода из насыщенного поглотителя и переработки обогащенного при вакуумной отгонке газа на серную кислоту или элементарную серу. В результате вместо трех стадий процесса очистки газов от H2S и перевода его в утилизируемую форму согласно изобретению остается лишь одна стадия - извлечение сероводорода из газов поглотителями с одновременным их насыщением.

Образующиеся по предлагаемому способу конечные продукты - растворы бисульфидов щелочных (щелочноземельных) металлов - могут быть использованы в качестве сульфидизаторов в гидрометаллургических процессах, в частности, при флотационном обогащении руд, а также в других традиционных областях применения (производство искусственного волокна, кожевенная промышленность и др.).

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

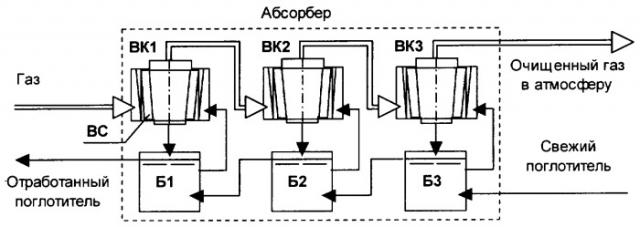

Три вихревых камеры (ВК) с вращающимся газожидкостным слоем производительностью по 5 м3 газа в минуту с продолжительностью пребывания газа в зоне контакта каждой вихревой камеры (вращающемся слое ВС) 0,1 секунды соединяют последовательно в соответствии со схемой. Схема предусматривает последовательное противоточное пропускание подлежащего очистке газа через ВК 1-2-3 и поглотителя через ВК 3-2-1. Кроме противотока в схеме реализуют рециркуляцию поглотителя через каждую ВК с помощью промежуточных баков Б1-3. Постоянный по времени и одинаковый для всех ступеней контакта проток поглотителя обеспечивают поддержанием постоянного уровня жидкости в Б1-3. В соответствии со схемой на выходе из ВК3 получают очищенный от H2S газ, который сбрасывают в атмосферу. В бак Б3 подают свежий поглотитель, на выходе из Б1 получают насыщенный сероводородом поглотитель.

Для очистки используют искусственную газовую смесь, содержащую, об.%: Н2S - 0,2; СО2 - 3; воздух - остальное. Смесь готовят дозированной подачей Н2S и СO2 из отдельных баллонов в поток воздуха, поступающий в ВК1. В качестве поглотителя используют водную суспензию гидроксида кальция Са(ОН)2 с исходным содержанием 3 мол/дм

| 3 |

| . |

Очистку проводят с непрерывным йодометрическим контролем содержания H2S в газовой смеси на выходе из ВК3. Процесс продолжают до стабилизации состава поглотителя в Б1-3. Систему останавливают, йодометрически определяют содержание H2S в жидкой части содержимого бака Б1 и комплексометрически - содержание кальция в ней.

Согласно полученным результатам газ после очистки на выходе из ВКЗ содержал не более 0,0015 мол/м3 H2S (не более 50 мг/м3), степень очистки составила более 98%. Содержание H2S в Б1 (на выходе из абсорбера) равнялось 5,85 мол/дм3, а кальция - 2,90 мол/дм3. Это означает, что H2S поглощается в форме кислой соли Ca(HS)2, a Са(ОН)2 насыщен только этой солью, конкурентный переход в поглотитель СО2 в виде СаСО3 практически не имеет места.

Пример 2.

То же, что в примере 1, но продолжительность пребывания газовой смеси в зоне контакта каждой из вихревых камер равна 0,002 секунды. Полученные результаты по составу поглотителя на выходе аналогичны приведенным в примере 1. Степень очистки от сероводорода составляет около 97%.

Пример 3.

То же, что в примере 2, но число ступеней контакта равно пяти, а расход поглотителя в каждом из контуров рециркуляции - 0,5 дм3 на 1 м3 газа. Полученные результаты аналогичны приведенным в примере 2.

Пример 4.

То же, что в примере 3, но продолжительность пребывания газовой смеси в зоне контакта каждой из вихревых камер равна 0,001 секунды. Состав поглотителя на выходе аналогичен приведенному в примерах 1-3. Степень очистки от сероводорода - приблизительно 95%.

Пример 5.

То же, что в примере 4, но в качестве поглотителя используют 6 мол водный раствор NaOH. Полученные результаты аналогичны приведенным в примере 4.

Как видно из приведенных примеров, предлагаемый способ позволяет повысить степень очистки газов от сероводорода и упростить схему очистки и может найти широкое применение для очистки от сероводорода СО2-содержащих технологических газов, в частности, отходящих газов производств, осуществляющих термическую обработку в восстановительной среде серусодержащих горючих полезных ископаемых (коксование и газификация углей и др.)

Способ очистки технологических газов от сероводорода, включающий противоточный контакт газов с жидким основным поглотителем, абсорбцию сероводорода поглотителем, отделение сероводорода от сопутствующего диоксида углерода и перевод сероводорода в утилизируемые продукты, отличающийся тем, что в качестве поглотителя используют водные растворы или суспензии гидроксидов или оксидов щелочных или щелочноземельных металлов, а сероводород отделяют от диоксида углерода на стадии контакта газов с поглотителем, извлекая им лишь сероводород, за счет проведения контакта в вихревых камерах с вращающимся газожидкостным слоем при продолжительности пребывания газов в слое от 0,001 до 0,1 с.