Скважинный фильтр и способ его изготовления

Иллюстрации

Показать всеИзобретения относятся к технике добычи продукта из скважин, а именно к скважинным фильтрам для фильтрации продукта, добываемого из нефтяных, водяных, газовых скважин и водоемов. Техническим результатом является повышение качества добытого продукта, стабилизация производительности скважины, увеличение срока службы скважинного фильтра. Скважинный фильтр содержит полый цилиндрический корпус, фильтрующие элементы с щелевидными пазами, выполненными в стенке корпуса за счет пересечения винтовых пазов на его наружной поверхности с продольными пазами на его внутренней поверхности и деформации выступов на наружной поверхности корпуса. Поверхности выступов, образующие щелевидные пазы, параллельны друг другу, выступы снабжены винтовыми угловыми скосами и канавками, выполненными на наружной поверхности. Изобретение развито в зависимых пунктах. Способ изготовления скважинного фильтра, включающий выполнение на наружной поверхности корпуса винтовых пазов, а на внутренней его поверхности - продольных пазов, пересекающихся одних с другими, пластическое деформирование выступов на наружной поверхности корпуса, заключается в том, что перед пластическим деформированием выступов на них выполняют винтовые угловые скосы с величиной угла, равной 1-45° по отношению к оси трубы, а на средних частях выступов выполняют винтовые угловые канавки с величиной угла 90-170° относительно осей поперечных сечений корпуса через вершины угла, причем стороны углов располагают симметрично относительно осей поперечных сечений корпуса через вершины угла. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Изобретения относятся к технике добычи продукта из скважин, а именно к скважинным фильтрам для фильтрации продукта, добываемого из нефтяных, водяных, газовых скважин и водоемов.

Известны технические решения по патенту RU 2190731, С 26 Е 21 В 43/08, заявл. 04.08.2000 г., опубл. 10.10.2002 г., “Скважинный фильтр”.

Известный скважинный фильтр содержит перфорированную трубу и насадки с отверстиями, выполненными в форме трапецеидальных пазов-щелей или усеченных конусов, закрепленные на наружной поверхности трубы и совмещенные с ее отверстиями, причем геометрические центры отверстий трубы и насадок расположены по винтовой линии.

Недостатком известного устройства является то, что с течением времени в результате износа наружной поверхности насадок абразивными частицами, содержащимися в добываемом из скважины продукте, будет увеличиваться площадь проходного сечения фильтрующих отверстий, что приведет к увеличению количества механических примесей в добытом продукте, то есть снизит его качество.

Недостатком способа изготовления известного фильтра является повышенная трудоемкость за счет разметочных и сборочно-сварочных работ при закреплении насадок на трубе.

Известны технические решения по патенту RU 2102110 C1, 6 B 01 D 29/44, Е 03 В 3/18, заявл. 09.04.96 г., опубл. 20.01.98 г., “Скважинный фильтр и способ его изготовления”, выбранные заявителем в качестве прототипов.

Отличительные признаки известного устройства: фильтрующие элементы выполнены в стенке цилиндрического корпуса за счет пересечения спиральных (винтовых) фасонных пазов на наружной поверхности и продольных - на внутренней поверхности корпуса, заглушками служат временные перемычки между пазами, причем фильтрующие щели расширяются в радиальном направлении.

Отличительные признаки технологии изготовления известного устройства: на внутренней поверхности корпуса выполняют продольные пазы, а на наружной поверхности корпуса выполняют спиральные (винтовые) фасонные пазы (конструктивные и технологические), причем первые отделены от вторых перемычками, пластически деформируют выступы на наружной поверхности корпуса до образования щелей заданной ширины, причем ширину щелей на внутреннем диаметре выполняют большей, чем на наружном диаметре, после установки фильтра в скважине срезают перемычки специальной прошивкой.

Недостатком известного устройства и способа его изготовления является то, что с течением времени в результате износа наружной поверхности корпуса абразивными частицами, содержащимися в добываемом из скважины продукте, будет увеличиваться площадь проходного сечения фильтрующих щелей, что приведет к увеличению механических примесей в добытом продукте, то есть снизит его качество.

Следующим недостатком известного устройства и способа его изготовления является наличие на поверхности выступов технологических впадин больших размеров. В этих впадинах будут скапливаться механические примеси, содержащиеся в добываемом продукте и способствующие закупориванию фильтрующих щелей, что приведет к уменьшению дебета скважины.

Кроме того, большая величина пластической деформации выступов может привести к образованию микротрещин в антикоррозионном покрытии на сопрягающихся поверхностях фасонных пазов за счет разности величин относительных деформаций металла корпуса и металла покрытия, что снизит срок службы фильтра.

Техническим результатом заявляемых решений является устранение указанных недостатков прототипов, а именно: повышение качества добытого продукта, стабилизация производительности скважины, увеличение срока службы скважинного фильтра.

Технический результат достигается следующими решениями. В скважинном фильтре, содержащем полый цилиндрический корпус, фильтрующие элементы с щелевидными пазами, выполненными в стенке корпуса за счет пересечения винтовых пазов на его наружной поверхности с продольными пазами на его внутренней поверхности и деформации выступов на наружной поверхности корпуса, согласно изобретению, поверхности выступов, образующие щелевидные пазы, параллельны друг другу, выступы снабжены винтовыми угловыми скосами и канавками, выполненными на наружной поверхности.

При этом винтовые угловые скосы выполнены с величиной угла, равной 1-45° по отношению к оси трубы.

Кроме того, винтовые угловые канавки выполнены с величиной угла 90-170° относительно осей поперечных сечений корпуса через вершины угла.

В способе изготовления скважинного фильтра, включающем выполнение на наружной поверхности корпуса винтовых пазов, а на внутренней его поверхности - продольных пазов, пересекающихся одних с другими, пластическое деформирование выступов на наружной поверхности корпуса, согласно изобретению, перед пластическим деформированием выступов на них выполняют винтовые угловые скосы с величиной угла, равной 1-45° по отношению к оси трубы, а на средних частях выступов выполняют винтовые угловые канавки с величиной угла 90-170° относительно осей поперечных сечений корпуса через вершины угла, причем стороны углов располагают симметрично относительно осей поперечных сечений корпуса через вершины угла.

Параллельность поверхностей, образующих щелевидные пазы, обеспечивает постоянство площади проходного сечения фильтрующих щелей в течение расчетного времени службы скважинного фильтра, что, в свою очередь, обеспечивает заданное качество очистки добываемого продукта.

Выполнение на наружной поверхности выступов винтовых угловых скосов и канавок производится перед пластическим деформированием выступов.

Выполнение перед пластическим деформированием выступов на них винтовых угловых скосов позволяет управлять процессом получения параллельности поверхностей, образующих щелевидные пазы.

При этом величина угловых скосов варьируется в пределах 1-45° в зависимости от условий эксплуатации, заданных размеров фильтрующих щелей, размеров выступов и пластических свойств материала корпуса фильтра.

Выполнение угловых скосов на выступах с величиной угла от 1° до 45° перед пластическим деформированием выступов позволяет контролировать процесс получения параллельности поверхностей, образующих фильтрующие щели.

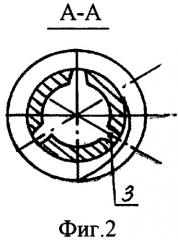

Выполнение на средних частях выступов винтовых угловых канавок обеспечивает центрирование раскаточного ролика, применяемого для пластического деформирования выступов. Величина угла винтовой канавки варьируется в зависимости от размеров выступов и пластических свойств материала корпуса фильтра для получения на наружной поверхности корпуса технологической впадины минимальной глубины в пределах 90-170°.

Выполнение на средних частях выступов винтовых угловых канавок с величиной угла от 90° до 170° обеспечивает точность центрирования раскаточного ролика и зависит от пластических свойств материала корпуса фильтра. С уменьшением глубины технологической впадины уменьшается возможность скапливания во впадинах механических примесей, содержащихся в добываемом продукте, что позволяет стабилизировать дебет скважины.

Расположение сторон углов винтовых канавок симметрично относительно осей поперечных сечений корпуса через вершины углов позволяет выполнить фильтрующие щелевидные пазы одинаковой ширины, что обеспечивает заданное качество очистки добываемого продукта от механических примесей.

Сущность заявляемых технических решений поясняется чертежами.

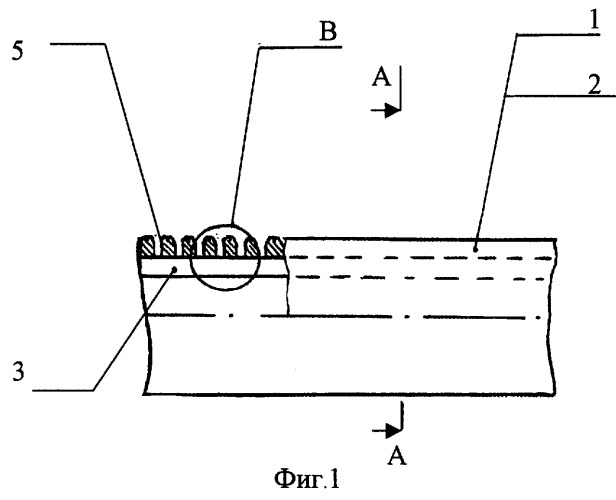

На фиг.1 изображен фрагмент скважинного фильтра перед пластическим деформированием выступов.

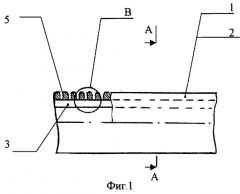

На фиг.2. изображено поперечное сечение А-А корпуса фильтра.

На фиг.3 изображен местный вырыв В, выполненный на фиг.2.

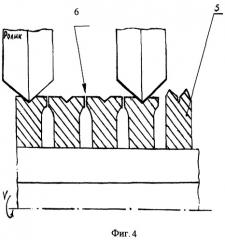

На фиг.4 изображена схема пластического деформирования выступов при помощи раскаточного ролика.

Скважинный фильтр 1 содержит корпус 2, заготовкой для которого является труба. На внутренней поверхности корпуса 2 выполнены продольные пазы 3, пересекающиеся с винтовыми пазами 4, выполненными на его наружной поверхности. Между двумя соседними пазами 4 образованы выступы 5. Путем пластической деформации наружных частей выступов 5 образованы фильтрующие щелевидные пазы 6. Поверхности, образующие пазы 6, параллельны друг другу, что обеспечивает постоянство площади проходного сечения фильтрующих щелей при износе наружной поверхности корпуса 2 фильтра 1, что, в свою очередь, обеспечивает заданное качество очистки добываемого из скважины продукта.

Технология выполнения фильтрующих щелевидных пазов скважинного фильтра состоит из следующих операций:

- выполняют на внутренней поверхности заготовки (трубы) продольные пазы 3;

- выполняют на наружной поверхности заготовки винтовые пазы 4;

- выполняют на выступах 5 кольцевые угловые скосы, при этом величина скосов варьируется в зависимости от заданных размеров фильтрующих щелей, размеров выступов и пластических свойств материала заготовки;

- выполняют на средних частях выступов 5 винтовые угловые канавки, причем величина угла канавок варьируется в зависимости от размеров выступов и пластических свойств материала заготовки и возможности получения технологических впадин минимальной глубины;

- пластически деформируют с помощью раскаточного ролика наружные поверхности выступов 5 до образования между ними щелевидных пазов 6, образующие поверхности которых параллельны друг другу.

1. Скважинный фильтр, содержащий полый цилиндрический корпус, фильтрующие элементы с щелевидными пазами, выполненными в стенке корпуса за счет пересечения винтовых пазов на его наружной поверхности с продольными пазами на его внутренней поверхности и деформации выступов на наружной поверхности корпуса, отличающийся тем, что поверхности выступов, образующие щелевидные пазы, параллельны друг другу, выступы снабжены винтовыми угловыми скосами и канавками, выполненными на наружной поверхности.

2. Скважинный фильтр по п.1, отличающийся тем, что винтовые угловые скосы выполнены с величиной угла, равной 1-45° по отношению к оси трубы.

3. Скважинный фильтр по п.1, отличающийся тем, что винтовые угловые канавки выполнены с величиной угла 90-170° относительно осей поперечных сечений корпуса через вершины угла.

4. Способ изготовления скважинного фильтра, включающий выполнение на наружной поверхности корпуса винтовых пазов, а на внутренней его поверхности - продольных пазов, пересекающихся одних с другими, пластическое деформирование выступов на наружной поверхности корпуса, отличающийся тем, что перед пластическим деформированием выступов на них выполняют винтовые угловые скосы с величиной угла, равной 1-45° по отношению к оси трубы, а на средних частях выступов выполняют винтовые угловые канавки с величиной угла 90-170° относительно осей поперечных сечений корпуса через вершины угла, причем стороны углов располагают симметрично относительно осей поперечных сечений корпуса через вершины угла.