Установка для высокотемпературного уничтожения токсичных промышленных отходов и способ уничтожения токсичных промышленных отходов

Иллюстрации

Показать всеИзобретения относятся к средствам уничтожения и обезвреживания опасных промышленных отходов различного состава и агрегатного состояния (жидких, твердых и газообразных), и особенно таких, для нейтрализации вредного влияния которых на окружающую среду требуется высокая температура. Установка содержит загрузочное устройство, рабочую камеру с плазменными нагревателями, систему очистки продуктов сгорания и удаления продуктов разложения, систему автоматизированного управления. Рабочая камера образована двумя последовательно размещенными плазменными нагревателями, составляющими, соответственно, реакционную камеру и камеру дожигания и образующими единый проточный канал цилиндрической формы, по оси которого сверху размещено загрузочное устройство, снабженное герметичным затвором и дозатором подачи отходов. Система очистки и удаления продуктов разложения выполнена в виде жидкостного эмульгирующего устройства вихревого типа, снабженного теплообменником, отстойником и дымососом. Система автоматизированного управления снабжена блоком отображения, контроля и управления параметрами плазменных нагревателей и системным блоком на базе ПЭВМ сбора, отображения, контроля и анализа режимных параметров, управления и аварийного останова. Процесс разложения отходов в установке осуществляют с недостатком кислорода в первой реакционной камере в плазменном потоке, который создают путем эжектирования воздухом электродуговой плазмы из внешней зоны этой камеры от первого кольцевого плазматрона, при этом закручивают: воздушные струи - вокруг их собственной оси, а плазменный разряд - вокруг центрального электрода. Продукты разложения дожигают во второй камере дожигания в потоке плазмы, который эжектируют подобно первому от второго плазматрона, а затем продукты разложения расширяют, охлаждают и очищают в противотоке жидкостью, причем расходы подачи отходов, эжектируемого воздуха, очищающей эмульгирующей жидкости и мощности дуг плазматронов регулируют таким образом, чтобы обеспечить заданную величину рН в отстойнике. Технический результат: повышение эффективности и экологической безопасности процесса уничтожения отходов. 2 н. и 10 з.п. ф-лы, 9 ил.

Реферат

Изобретения относятся к средствам уничтожения и обезвреживания опасных промышленных отходов различного состава и агрегатного состояния (жидких, твердых и газообразных), и особенно таких, для нейтрализации вредного влияния которых на окружающую среду (ОС) требуется высокая температура.

Известна установка для уничтожения химических, инфицированных медицинских и биологических отходов и других опасных материалов, в том числе трупов животных, включающая рабочую камеру для термического разложения и сжигания объектов, систему очистки продуктов сгорания, систему подачи и эжектирования атмосферного воздуха и продуктов сгорания. При этом система очистки продуктов сгорания выполнена со средством подачи очищающей жидкости и с отстойником для отделения от нее шлама и выполнена в виде вертикальной колонны с завихрителем, за которым установлена поджимающая газовый поток продуктов сгорания дроссельная шайба, а средство подачи очищающей жидкости установлено вблизи верхнего среза вертикальной колонны и выполнено в виде щелевого сопла, формирующего пленочное течение жидкости по стенкам колонны в противотоке с газовым потоком продуктов сгорания. Вертикальная колонна установлена над отстойником, верхняя часть которого образует камеру для приема, расширения и охлаждения продуктов сгорания, а также возможного подмешивания к ним атмосферного воздуха. Кроме этого, установка может содержать несколько вертикальных колонн системы очистки, соединенных параллельно [1].

Однако данная установка не позволяет уничтожать газообразные и жидкие отходы, а также твердые и сыпучие, для уничтожения которых требуется большая энергия и температура инициирования их разложения до низкомолекулярных и нетоксичных продуктов.

Известен способ уничтожения токсичных отходов, в том числе химических и инфицированных медицинских и биологических отходов и других опасных материалов, включающий их нагрев и разложение при высокой температуре, охлаждение продуктов сгорания и их очистку, контроль температур продуктов сгорания и подмешиваемого к ним атмосферного воздуха и регулировку их расходов в зависимости от этих температур. При этом продукты сгорания перед очисткой расширяют, а затем закручивают в вертикальном столбе, поджимают до 0,65-0,85 от его начального сечения, а поток очищающей жидкости формируют в виде охватывающей поток продуктов сгорания жидкой пленки, воздействующей на них в противотоке. Кроме этого, температуру в зоне горения регулируют в зависимости от температуры продуктов сгорания путем изменения расхода пропускаемого через зону горения воздуха [2].

Этот известный способ, однако, не позволяет уничтожать жидкие и газообразные отходы, а также твердые - для разложения до низкотемпературных нетоксичных соединений которых требуется высокие температуры и большие начальные энергии для инициирования протекания указанных химических реакций.

Известна печь для термического уничтожения промышленных отходов (пиротехнического производства), содержащая камеру сжигания и систему очистки и обезвреживания продуктов сгорания, содержащую абсорберы, отстойник, сепарационную камеру и теплообменник [3].

Однако данная печь не позволяет уничтожать жидкие и газообразные отходы, а также твердые и сыпучие, для уничтожения которых требуются высокие температуры, чтобы предотвратить образование вредных высокомолекулярных соединений в выхлопных газах (фуранов, диоксинов и т.п.). Кроме этого, система очистки этой установки не обеспечивает эффективную очистку выхлопных газов от мелких фракций сажи, азотистых и сернистых соединений.

Известен плазмохимический способ обезвреживания газообразных и жидких галогеноорганических отходов, включающий подачу их в высокотемпературную плазменную струю после предварительного нагрева до температуры ниже их термической стабильности и распыливания горячим воздухом, осуществление процесса разложения в течение 2-10 мс при температуре 1500°С при избытке окислителя и очистку (нейтрализацию) отходящих газов водным раствором щелочи [4].

Однако данный способ из-за избытка кислорода фактически не позволяет осуществить пиролиз отходов - разложение их до низкомолекулярных фракций, т.к. происходит, в первую очередь, их сгорание. При этом не исключено протекание взрывного процесса и выбросы в атмосферу полностью не сгоревших фракций. Одновременно, как указывают и авторы этого изобретения, образуется большое количество азотистых соединений - оксидов азота (см. приводимую в [4] таблицу по составу отходящих газов).

Весьма ограничено и время пребывания отходов в зоне реакции, что также снижает полноту протекания процесса пиролиза.

Наиболее близкой по своей технической сущности к предлагаемой установке - ее прототипом является устройство для термической переработки отходов, содержащее шахтную печь с загрузочным устройством, плазменные горелки, коаксиальный плазматрон, центральный полый электрод которого соединен с загрузочным устройством, систему очистки отходящих газов с теплообменником и блоками контроля температуры и состава отходящих газов [5].

Но и данное изобретение не исключает выбросы в окружающую среду частично не разрушенных органических материалов и образование вторичных опасных органических продуктов в выхлопных газах из-за несовершенной системы очистки и отсутствия непрерывного контроля протекающих процессов и управления режимными параметрами в процессе работы установки.

Известен способ термической переработки отходов, реализуемый на указанном известном устройстве [5], в котором подают отходы в высокотемпературную зону в 2500-4000°С, создаваемую плазменными струями, в окислительную среду, очистку отходящих газов, которую проводят путям их пропускания через расплав шлаков и металла, контролируют бактериологическое загрязнение последних (после окончания процесса) и отходящих газов и корректируют температуру процесса. Этот способ, как наиболее близкий по своему существу, может быть принят за прототип предлагаемого способа.

Однако этот способ не исключает выбросы вредных органических и неорганических продуктов неполного разложения отходов и синтез новых опасных материалов в отходящих газах, особенно в условиях возможного изменения состава отходов в процессе работы установки. Это связано с тем, что отсутствует непрерывный контроль и управление процессом. Не исключено также возникновение взрывоопасных ситуаций из-за использования высококислородной среды и высоких температур при уничтожении органических материалов, особенно при уничтожении дисперсных и жидких. К тому же наличие избыточного окислителя и высокие температуры приводят к образованию значительного количества оксидов азота, практически не улавливаемых шлаковым расплавом [4,7-9].

Целью данного комплекса изобретений является устранение отмеченных недостатков известных технических решений.

Поставленная авторами задача решается за счет того, что установка для высокотемпературного уничтожения токсичных промышленных отходов, содержащая загрузочное устройство, рабочую камеру с плазменными нагревателями, систему очистки продуктов сгорания и удаления продуктов разложения и блок управления, снабжена системой автоматизированного управления, а рабочая камера образована двумя последовательно размещенными плазменными нагревателями, составляющими, соответственно, реакционную камеру и камеру дожигания и образующими единый проточный канал цилиндрической формы, по оси которого сверху размещено загрузочное устройство, снабженное герметичным затвором и дозатором подачи отходов, а система очистки и удаления продуктов разложения выполнена в виде жидкостного эмульгирующего устройства вихревого типа, снабженного теплообменником, отстойником и дымососом, при этом система автоматизированного управления снабжена блоком отображения, контроля и управления параметрами плазменных нагревателей, и системным блоком на базе ПЭВМ сбора, отображения, контроля и анализа режимных параметров, управления и аварийного останова.

При этом в плазменном нагревателе для этой установки, содержащем коаксиальные внешний электрод и полый центральный электрод в форме цилиндра, сообщенного с загрузочным устройством, и систему подачи эжектируемого воздуха, полый центральный электрод выполнен с кольцевой щелью, а внешний электрод выполнен в виде профилированного кольца и размещен симметрично напротив указанной кольцевой щели центрального электрода с образованием двух идентичных проточных кольцевых каналов, сообщенных с системой подачи эжектируемого воздуха, которая снабжена устройствами закрутки воздушных струй и регулятором их расхода, при этом внешний электрод соединен с положительным полюсом источника напряжения.

Дополнительно поставленная цель достигается за счет того, что система очистки и удаления продуктов разложения установки, содержащая блок колонн эмульгирующего типа, установленных над отстойником для очищающей эмульгирующей жидкости, и устройства подачи очищающей жидкости из емкости и воздуха для разбавления отходящих газов (см. [1]), снабжена теплообменником, установленным на входе в систему, каплеотбойником и дымососом - на выходе из колонн и дополнительной емкостью с очищающей жидкостью, при этом емкости с очищающей жидкостью снабжены датчиками уровня и кислотности жидкости и сообщены с отстойником, который также снабжен датчиками уровня, а устройство подачи очищающей жидкости выполнено в виде накопительной емкости, установленной над колоннами и сообщенной с емкостями с очищающей жидкостью и со всеми выходами колонн через кольцевые карманы, образованные установленной на выходном торце каждой колонны обечайкой, в которой выполнены каналы подачи очищающей жидкости, сообщенные с указанной накопительной емкостью, которая снабжена переливным патрубком, сообщенным с отстойником, а теплообменник выполнен, в частности, кожухотрубного типа.

Эффект обеспечивается также тем, что система автоматизированного управления установкой, содержащая средства контроля режимных параметров и состояния рабочего потока, отходящих газов и шлама, в частности - датчики температуры, снабжена блоком отображения, контроля и управления параметрами плазменных нагревателей и системным блоком на базе ПЭВМ сбора, анализа, контроля и отображения режимных параметров, а также набором дискретных и аналоговых датчиков измерения расходов эжектирующего и охлаждающего воздуха, охлаждающей и очищающей жидкости и ее кислотности, соединенных линиями прямой и обратной связи с ПЭВМ, с указанными блоками и с исполнительными органами аварийного останова.

Дополнительно, задача решается за счет того, что устройство подачи отходов снабжено дозатором, например, шнекового типа для твердых, сыпучих и высоковязких материалов или форсункой для жидких, газообразных и аэрозольных материалов.

Поставленная авторами цель в способе реализуется за счет того, что в известном способе уничтожения токсичных промышленных отходов, включающем подачу отходов в реакционную камеру, охлаждение продуктов разложения, очистку отходящих газов и удаление шлама, предварительно ведут процесс разложения отходов с недостатком кислорода в плазменном потоке реакционной камеры, который создают путем эжектирования воздухом электродуговой плазмы из внешней зоны этой камеры от первого кольцевого плазматрона, при этом закручивают воздушные струи вокруг их собственной оси, а плазменный разряд - вокруг центрального электрода, после чего продукты разложения дожигают в потоке плазмы, который эжектируют подобно первому от второго плазматрона, а затем продукты разложения расширяют, охлаждают и очищают в противотоке жидкостью, причем расходы подачи отходов, эжектируемого воздуха, очищающей эмульгирующей жидкости и мощности дуг плазматронов регулируют в зависимости от режимных параметров и кислотности очищающей жидкости, которые при этом измеряют.

Также цель достигается тем, что установка снабжена вакуумной емкостью для аварийного сброса уничтожаемых материалов, сообщенной через аварийный клапан со входом в реакционную камеру.

Кроме того, поставленная задача решается за счет того, что в плазменном нагревателе внешний электрод выполнен в виде полого кольца с поперечным сечением цилиндроконической формы с плоским передним срезом, внутренняя полость которого сообщена с системой подачи охлаждающей жидкости, а на внешней поверхности которого размещены устройства закрутки воздушных струй - завихрители подачи эжектирующего газа.

Дополнительно в системе очистки дозатор расхода очищающей жидкости выполнен в виде переливной трубки регулируемой высоты, сообщенной с отстойником.

При этом в системе управления средства контроля расходов воздуха, очищающей и охлаждающей жидкостей выполнены в виде датчиков измерения перепадов давления на входе и выходе сужающих устройств.

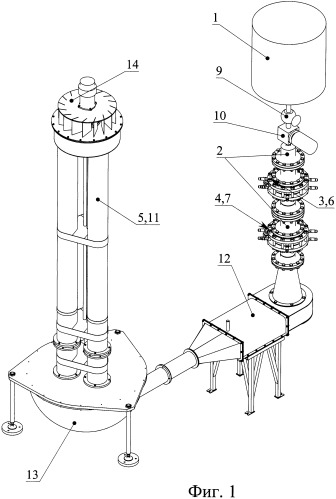

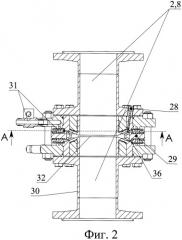

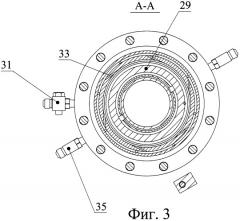

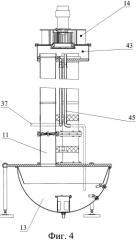

Существо изобретений поясняется фиг.1-9, где на фиг.1 показана компоновочная схема исполнения установки без системы управления, на фиг.2 изображен поперечный разрез плазменного нагревателя, а на фиг.3 - его сечение А-А. На фиг.4 приведена общая схема выполнения системы очистки, на фиг.5 - устройство подачи очищающей жидкости, на фиг.6 - сечение Б-Б и А-А этого устройства, а на фиг.7 показана схема выполнения каплеотбойника. На фиг.8 приведена общая структурная схема выполнения установки, а на фиг.9 - функциональная схема управления установкой.

Установка для высокотемпературного уничтожения токсичных промышленных отходов содержит загрузочное устройство 1, рабочую камеру 2 с плазменными нагревателями 3 и 4, систему 5 очистки продуктов сгорания и удаления продуктов разложения. Рабочая камера 2 образована двумя последовательно размещенными плазменными нагревателями (плазматронами) 3 и 4, составляющими, соответственно, реакционную камеру 6 и камеру дожигания 7 и образующими единый проточный канал 8 цилиндрической формы, по оси которого сверху размещено загрузочное устройство 1, снабженное герметичным затвором 9 и дозатором 10 подачи отходов. Система 5 очистки продуктов сгорания и удаления продуктов разложения выполнена в виде жидкостного эмульгирующего устройства 11 вихревого типа, состоящего из одной или нескольких колонн (в зависимости от расхода продуктов сгорания и разложения), снабженного теплообменником 12, отстойником 13 и дымососом 14. При этом автоматизированная система управления образована системным блоком 15 сбора, анализа, контроля и отображения режимных параметров, а также блоком 16 отображения, контроля и управления параметрами плазменных нагревателей. Центральный пульт системы автоматизированного управления выполнен на базе ПЭВМ 17 и включает в себя панели отображения набора дискретных и аналоговых датчиков 18-23 измерения или контроля расходов эжектирующего и охлаждающего воздуха, охлаждающей и очищающей жидкости и ее кислотности и преобразователей исполнительных органов 24, 42 (типа реле или электромагнитных пускателей Р1-Р6 и электрозадвижек З1-З17), соединенных линиями прямой и обратной связи с ПЭВМ 17 и блоками 15 и 16, а также с исполнительными органами аварийного останова. Исполнительные элементы 24 установлены на дозаторе 10 подачи отходов, на насосах 26 системы охлаждения плазменных нагревателей, на насосах 27 подачи очищающей жидкости на компрессорах 48 (К1 и К2) системы подачи и регулирования воздуха для плазматронов 3,4 и теплообменника 12 и на аварийном клапане 49. Регуляторы давления 25 воздуха, подаваемого в плазменные нагреватели 3 и 4, контролируются с помощью датчиков давления 18 (ДД2, ДД3). Инициирование дуг плазменных нагревателей 3 и 4 осуществляют с помощью устройства 28.

Плазменный нагреватель 3 или 4, содержащий коаксиальный внешний электрод 29 и полый центральный электрод 30 в форме цилиндра, сообщенного с загрузочным устройством 1, и систему 31 подачи эжектируемого воздуха. Полый центральный электрод 30 выполнен с кольцевой щелью 32, а внешний электрод 29 выполнен в виде профилированного кольца и размещен симметрично напротив указанной кольцевой щели 32 центрального электрода 30 с образованием двух идентичных проточных кольцевых каналов, сообщенных с системой подачи 31 эжектируемого воздуха, которая снабжена устройствами 33 закрутки воздушных струй и регулятором 25 перепада давления (расхода). При этом внешний электрод 29 соединен с положительным полюсом источника напряжения 34. Внешний электрод 30 выполнен в виде полого кольца с поперечным сечением цилиндроконической формы с плоским передним срезом, внутренняя полость которого сообщена с системой 35 подачи охлаждающей жидкости, а на внешней поверхности кольца размешены завихрители 36 - устройства закрутки эжектируемого газа.

Система 5 очистки и удаления продуктов разложения установки включает блок колонн 11 эмульгирующего типа, установленных над отстойником 13 для очищающей жидкости, устройство 37 подачи очищающей жидкости с емкостью 38, компрессор (вентилятор) 39 подачи воздуха для разбавления отходящих газов, теплообменник 12, установленный на входе в систему, каплеотбойник 40, дымосос 14 (вентилятор) - на выходе из колонн 11 и дополнительную емкость 41 (аналогичную емкости 38 и установленную параллельно с ней). Отстойник 13 снабжен датчиками 19 уровня жидкости и сообщен посредством электрозадвижек 42 (ЗN) и насоса 27 с емкостями 38 и 41 с очищающей жидкостью, а устройство 37 подачи этой жидкости выполнено в виде накопительной емкости 43, установленной над колоннами 11 и сообщенной со всеми их выходами через кольцевые карманы 44, образованные установленной на выходном торце каждой колонны 11 обечайкой 45, в которой выполнены каналы 46 подачи очищающей жидкости, сообщенные с указанной накопительной емкостью 43, которая снабжена переливным патрубком 47, сообщенным с отстойником 13. Регулирование расхода очищающей жидкости осуществляется за счет регулирования высоты переливного патрубка 47. Подачу очищающей жидкости в накопительную емкость 43 осуществляют из емкости 38 или 41 посредством насоса 27.

Система управления установки содержит средства контроля 18-24 режимных параметров и состояния рабочего потока, отходящих газов и шлама, в частности - датчики температуры 21, 22. Она снабжена блоками 15, 16, а также датчиками 18 измерения расходов, эжектирующего и охлаждающего воздуха, охлаждающей и очищающей жидкости и датчиками кислотности 20, соединенными линиями обратной связи с ПЭВМ 17 и со средствами контроля 18-23 режимных параметров и указанными блоками 15,1-6 и исполнительными органами 24 аварийного останова. При аварийном останове содержимое рабочей камеры 2 сбрасывается в аварийную (вакуумную) емкость 48 за счет разрыва мембраны или срабатывания аварийного клапана 49.

Способ уничтожения токсичных промышленных отходов в предлагаемой авторами установке реализуют следующим образом.

1. Включают процессор (монитор) 17 системного блока 15 и блока отображения 16, подают напряжение питания на все датчики и исполнительные элементы 18-24 системы измерения и контроля и убеждаются в их работоспособности.

2. Заполняют бункер загрузочного устройства 1 при закрытом герметичном затворе 9 отходами, предназначенными для уничтожения.

3. Включают насосы 26 системы водяного охлаждения плазматронов 3 и 4 и теплообменника 12.

4. Включают насос 27 подачи очищающей жидкости и измеряют ее кислотность в емкостях 38, 41 и в отстойнике 13, в которых одновременно контролируют уровень датчиками 19.

5. Подают напряжение питания на электроды плазменных нагревателей 3, 4 и на инициаторы 28 для "зажигания" дуги.

6. После установления стабильного дугового разряда и достижения заданных температур внутри реакционной камеры 6 и камеры дожигания 7 открывают затвор 9 и с помощью дозатора 10 подают отходы в реакционную камеру 6.

7. Процесс пиролизного разложения отходов в реакционной камере 6 ведут с недостатком кислорода, что обеспечивают путем поддерживания расхода воздуха, подаваемого к первому плазменному нагревателю 3, в количестве, меньшем стехиометрического соотношения, для исключения образования оксидов (особенно азота) и достижения глубокого разложения сложных соединений до низкомолекулярных фракций без сгорания, что одновременно исключает вероятность взрывных процессов при уничтожении жидких, аэрозольных (капельных) и газовых отходов.

8. Для лучшего прогрева "рабочего" состава отходов и создания однородного температурного поля в рабочей камере 2 воздушные струи закручивают вокруг их собственной оси, что одновременно повышает их эжекционные свойства за счет разрежения, создающегося вдоль их оси.

9. Для исключения перегрева и эрозии электродов плазменных нагревателей плазменный разряд зажигают направленным от внешнего положительного электрода 29 к внутреннему отрицательному электроду 30 и одновременно закручивают этот разряд вокруг центрального электрода 30, т.е. "шнур" дуги разряда непрерывно перемещают по поверхности центрального цилиндрического электрода 30 с угловой скоростью, которая определяется частотой источника напряжения и потребляемой мощностью нагревателей (напряженностью электромагнитного поля в зоне дуги разряда и силой тока).

10. После осуществления процесса пиролиза в реакционной камере 6 продукты разложения направляют в камеру 7, где дожигают (доокисляют) в потоке плазмы, который создают путем эжектирования дуги воздухом от второго плазматрона 4, с содержанием кислорода выше стехиометрического (α=1,05-1,1).

11. После сжигания продукты разложения расширяют и подают в теплообменник 12, где их охлаждают как за счет контакта с поверхностью теплообменника, так и путем подмешивания воздуха от активного эжектора 49. Температуру продуктов разложения на выходе теплообменника 12 контролируют с помощью датчиков 23.

12. Охлажденные продукты разложения подают в систему очистки 5 в противотоке с потоком очищающей жидкости, который формируют в виде охватывающей газовый поток (возможно с твердыми и жидкими включениями) жидкой пленки, которая затем разрушается из-за закручивания (завихрения) газового потока и его поджатия на входе в колоны 11 системы очистки 5, т.е. эмульгируются выбросы.

13. Измеряют кислотность (рН) очищающей жидкости в отстойнике 13 и путем регулирования расходов очищающей жидкости, подачи отходов и мощности дуг плазматронов в зависимости от режимных параметров (температур в рабочей камере и на выходе теплообменника, а также расходов охлаждающей жидкости и воздуха) добиваются заданной величины рН для каждой категории отходов.

14. Процесс уничтожения ведут путем поддержания определенной заранее температуры в реакционной камере 6, необходимой для полного разложения (пиролиза) наиболее термически стойких фракций веществ, входящих в отходы (если отходы сложного состава), добиваясь значения рН, близкого к нейтральному: рН=6,5-7,5.

Это обеспечивают как регулированием мощности дуги разряда нагревателя 3 или 4, изменением расхода охлаждающей воды и эжектирующего воздуха, так и за счет поддержания оптимального расхода уничтожаемых отходов 15.

В случае резкого роста давления (температуры) в реакционной камере 6 происходит срабатывание аварийного клапана 49 (например, разрыв мембраны) и осуществляется сброс продуктов разложения в вакуумную (буферную) емкость 48. При этом одновременно закрывается герметичный затвор 9 (например, шаровой кран), выключается дозатор 10 подачи отходов и отключается блок питания нагревателей (по командам с датчиков температуры 21 или с исполнительного органа аварийного клапана 49).

Аварийное отключение подачи отходов и нагревателей 3 и 4 осуществляется и при любом сбое в работе насосов 26, 27, компрессоров 50 (К1 или К2) по сигналам с их исполнительных органов 24 (по команде от реле или с магнитных пускателей P1-Р6) центрального процессора 17 или по команде оператора 16.

При насыщении очищающей жидкости в емкости 38 вредными примесями до предельного уровня, контролируемого датчиками 20 рН в пределах 6-9, по команде центрального процесса 17 происходит переключение с помощью задвижек 42 подачи очищающей жидкости в систему очистки 5 от емкости 38 на емкость 41.

Источники информации, принятые во внимание при подготовке заявки на изобретение

1. RU 2157950 С1, 22.10.99.

2. RU 2157951 С1, 22.10.99.

3. RU 2015454 С1, 20.11.91.

4. RU 2105928 С1, 10.01.96.

5. RU 2038537 С1, 10.08.93.

6. RU 2127848 С1, 24.03.98.

7. Беспамятнов Г.П. и др. Термические методы обезвреживания промышленных отходов. Л.: Химия, 1969 - с.112.

8. Очистка и рекуперация промышленных выбросов. М.: "Лесная промышленность", 1989 - 236 с.

9. Федоров А.А. Диоксины как экологическая опасность: ретроспектива и перспективы. М.: Наука, 1993 - 207 с.

1. Установка для высокотемпературного уничтожения токсичных промышленных отходов, содержащая загрузочное устройство, рабочую камеру с плазменными нагревателями и систему очистки продуктов сгорания и удаления продуктов разложения, отличающаяся тем, что она снабжена системой автоматизированного управления, а рабочая камера образована двумя последовательно размещенными плазменными нагревателями, составляющими соответственно реакционную камеру и камеру дожигания и образующими единый проточный канал цилиндрической формы, по оси которого сверху размещено загрузочное устройство, снабженное герметичным затвором и дозатором подачи отходов, а система очистки и удаления продуктов разложения выполнена в виде жидкостного эмульгирующего устройства вихревого типа, снабженного теплообменником, отстойником и дымососом, при этом система автоматизированного управления снабжена блоком отображения, контроля и управления параметрами плазменных нагревателей и системным блоком на базе ПЭВМ сбора, отображения, контроля и анализа режимных параметров, управления и аварийного останова.

2. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что содержит коаксиальные внешний электрод и полый центральный электрод в форме цилиндра, сообщенного с загрузочным устройством, и систему подачи эжектируемого воздуха, причем полый центральный электрод выполнен с кольцевой щелью, а внешний электрод выполнен в виде профилированного полого кольца с поперечным сечением цилиндроконической формы с плоским передним срезом и размещен симметрично напротив указанной кольцевой щели центрального электрода с образованием двух идентичных проточных кольцевых каналов, сообщенных с системой подачи эжектируемого воздуха, которая снабжена устройствами закрутки воздушных струй и регулятором их расхода, при этом внешний электрод соединен с положительным полюсом источника напряжения.

3. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что содержит блок колонн эмульгирующего типа, установленных над отстойником для очищающей эмульгирующей жидкости, и устройства подачи очищающей жидкости из емкости и воздуха для разбавления отходящих газов, причем она снабжена теплообменником, установленным на входе в систему, каплеотбойником и дымососом - на выходе из колонн и дополнительной емкостью с очищающей жидкостью, при этом емкости снабжены датчиками уровня и кислотности жидкости и сообщены с отстойником для очищающей жидкости, который также снабжен датчиками уровня, а устройство подачи очищающей жидкости выполнено в виде накопительной емкости, установленной над колоннами и сообщенной с емкостями с очищающей жидкостью посредством насоса и со всеми выходами колонн через кольцевые карманы, образованные установленной на выходном торце каждой колонны, обечайкой, в которой выполнены каналы подачи очищающей жидкости, сообщенные с указанной накопительной емкостью, которая снабжена переливным патрубком, сообщенным с отстойником, который посредством дополнительного насоса также сообщен с емкостями с очищающей жидкостью.

4. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что содержит блок управления и средства контроля режимных параметров в рабочей камере и состояния отходящих газов и шлама, в частности - датчики температуры, снабжена блоком отображения, контроля и управления параметрами плазменных нагревателей и системным блоком на базе ПЭВМ сбора, анализа, контроля и отображения режимных параметров, а также набором дискретных и аналоговых датчиков измерения расходов эжектирующего и охлаждающего воздуха, охлаждающей и очищающей жидкости и её кислотности, соединенных линиями прямой и обратной связи с ПЭВМ, с указанными блоками и с исполнительными органами аварийного останова.

5. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что устройство подачи отходов выполнено в виде дозатора для твердых, сыпучих и высоковязких материалов.

6. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что устройство подачи отходов снабжено рассекателем жидких, газообразных и аэрозольных материалов.

7. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что она снабжена вакуумной емкостью для аварийного сброса уничтожаемых материалов, сообщенной через аварийный клапан со входом в реакционную камеру.

8. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1 или 2, отличающаяся тем, что внешний электрод выполнен в виде полого кольца, внутренняя полость которого сообщена с системой подачи охлаждающей жидкости, а на внешней поверхности которого размещены устройства закрутки воздушных струй – завихрители подачи эжектирующего газа.

9. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1 или 5, отличающаяся тем, что дозатор расхода очищающей жидкости выполнен в виде переливной трубки, регулируемой высоты, сообщенной с отстойником.

10. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1 или 4, отличающаяся тем, что средства контроля расходов воздуха, очищающей и охлаждающей жидкостей выполнены в виде датчиков измерения перепадов давления на входе и выходе сужающих устройств.

11. Установка для высокотемпературного уничтожения токсичных промышленных отходов по п.1, отличающаяся тем, что теплообменник выполнен кожухотрубного типа.

12. Способ уничтожения токсичных промышленных отходов в установке по любому из пп.1-11, отличающийся тем, что процесс разложения отходов осуществляют с недостатком кислорода в первой реакционной камере в плазменном потоке, который создают путем эжектирования воздухом электродуговой плазмы из внешней зоны этой камеры от первого кольцевого плазматрона, при этом закручивают: воздушные струи - вокруг их собственной оси, а плазменный разряд - вокруг центрального электрода, после чего продукты разложения дожигают во второй камере дожигания в потоке плазмы, который эжектируют подобно первому от второго плазматрона, а затем продукты разложения расширяют, охлаждают и очищают в противотоке жидкостью, причем расходы подачи отходов, эжектируемого воздуха, очищающей эмульгирующей жидкости и мощности дуг плазматронов регулируют таким образом, чтобы обеспечить заданную величину рН в отстойнике.