Усовершенствованный уплотнительный узел для холодильных камер и аналогичных устройств, имеющий выполненный из пластмассы профиль

Иллюстрации

Показать всеУплотнительный узел, содержащий уплотнительную прокладку (20) сильфонного типа и профиль (1) с основанием (3), имеющим уплотнительные полосы (4, 15), расположенные на его противоположных краях, и углубление (23) для замены указанной прокладки (20); причем профиль (1) имеет по меньшей мере одно боковое ответвление (7), оканчивающееся углубленным гнездом (9) С-образного поперечного сечения, предназначенным для размещения кромки (28) внутренней дверной панели (31), к которой под воздействием пружинящей отдачи бокового ответвления (7) прижимается уплотнительная полоса (2), расположенная на краю указанного гнезда (9); а внутренняя дверная панель (31) изогнута по радиусу, обеспечивающему оптимальный контакт с одной из уплотнительных полос (15), расположенных на основании (3) профиля (1). Уплотнительная прокладка (20) сильфонного типа и профиль (1) могут быть отформованы из пластмассы в виде одного изделия или соединены вместе. Использование данного изобретения обеспечивает повышение непроницаемости уплотнения. 9 з.п. ф-лы, 10 ил.

Реферат

Данное изобретение относится к усовершенствованному уплотнительному узлу, предназначенному для холодильных камер и аналогичных устройств, с выполненным из пластмассы профилем.

Из итальянского патента №1281660, владельцем которого является заявитель настоящего изобретения, известен профиль, выполненный из пластмассы и предназначенный для холодильных камер и аналогичных устройств, которые имеют дверь и внутреннюю дверную панель, заключенную в конструкцию, причем указанный профиль имеет часть в виде прокладки сильфонного типа, которая обеспечивает плотное запирание камеры дверью. В данном варианте выполнения профиль и прокладка соединены вместе или образуют одну цельную деталь, выполненную способом соэкструзии из двух материалов, имеющих различные степени жесткости, с обеспечением, при необходимости, возможности удобного отсоединения прокладки от профиля вдоль зоны их соединения. Дополнительно профиль имеет по меньшей мере одно эластично гибкое боковое ответвление, действующее аналогично пружине, соединяя вместе путем защелкивания профиль и внутреннюю дверную панель. В указанном профиле имеется углубление, ограниченное парой стенок, проходящих перпендикулярно или наклонно от основания, которое при нахождении в рабочем положении, когда детали соединены, частично покрывает дверь и внутреннюю дверную панель вдоль линии их соединения.

Профиль, но котором расположена прокладка, выполненная способом соэкструзии, для удобства его установки выполнен в виде рамы и поставляется производителю холодильных камер в таком виде. Для дальнейших ссылок на предшествующий уровень техники могут быть приведены следующие Европейские патентные документы, владельцем которых является заявитель данного изобретения, а именно ЕР 0146994 и ЕР 0319087.

Раму, выполненную из профиля, опускают, например, посредством соответствующего механического манипулятора на внутреннюю дверную панель, которую, например, соответствующим образом устанавливают на опору, удерживающую ее на месте. После того, как плечо бокового ответвления войдет в соприкосновение с кромкой внутренней дверной панели, оно под действием этой кромки растягивается и начинает эластично изгибаться во внутреннем направлении подобно пружине вокруг своей собственной гибкой опоры. После того, как гибкое боковое ответвление завершит свое перемещение вдоль кромки внутренней дверной панели и когда указанная кромка достигнет высоты вышеупомянутого углубления, ответвление в результате собственной пружинящей отдачи защелкнется на месте, зацепляясь за кромку внутренней дверной панели и блокируя таким образом указанную кромку. Установка сваренной рамы на внутренней дверной панели может быть осуществлена очень легко, даже вручную, при условии, что необходимо сначала тщательно соединить углы, по два за один раз, и затем завершить установку по периметру в местах, где кромка внутренней дверной панели еще полностью не вошла в углубление бокового ответвления.

Собранные таким образом профиль и внутреннюю дверную панель затем устанавливают на дверь (например, посредством роботизированной системы) и весь узел закрепляют посредством введения в зазор между дверью и внутренней дверной панелью пены, которая выполняет функцию теплоизоляции.

В рассматриваемом профиле основание проходит в одной плоскости или в плоскостях, расположенных с небольшими уступами по отношению друг к другу. Основание по бокам оканчивается парой уплотнительных полос, выполненных из мягкого материала способом соэкструзии вместе с жестким материалом профиля. Указанные полосы образуют прокладки, сдерживающие пену. В частности, уплотнительная полоса, предназначенная для обеспечения эффективного уплотнения на внутренней дверной панели, выполнена с обеспечением компенсации расстояния между основанием профиля и самой внутренней дверной панелью, между которыми сохраняется определенный зазор, предназначенный для пружинящей отдачи соединительного зубца бокового ответвления, и таким образом для облегчения перемещения указанного ответвления при зацеплении за внутреннюю дверную панель. Следовательно, указанная уплотнительная полоса также предназначена для облегчения указанного перемещения бокового ответвления, так как она сохраняет расстояние между основанием профиля и внутренней дверной панелью, оставляя свободный ход для указанного зацепления зубца в вышеуказанном рабочем зазоре.

Во всяком случае следует подчеркнуть, что утечка пены по периметру двери происходит очень редко, тогда как зона углов, где выполнена сварка, оказывается весьма критичной.

Действительно, следует отметить, что в углу, где выполнена сварка, боковое ответвление, оканчивающееся углубленным гнездом, должно оставаться эластично подвижным для обеспечения функциональности профиля и соответственно не должно быть приварено. Для того чтобы не выполнять сварку, боковое ответвление должно быть срезано на 2-3 мм больше, чем плоскость среза всего сечения профиля. Так как ответвление не сварено, такое решение на этапе сваривания четырех сторон рамы приводит к наличию щели в 2-3 мм вдоль всей длины бокового ответвления.

Если допуски на размеры узла из трех компонентов, составляющих дверь, то есть внутренней дверной панели, рамы и металлической стальной обшивки, не являются оптимальными, такая щель приводит к утечке пены. При попытке предотвратить утечку щель закрывают клейкой лентой путем операции, которая требует временных затрат и ведет к снижению производительности.

Целью данного изобретения является дополнительное усовершенствование непроницаемости уплотнения для предотвращения любой утечки пены во время ее впрыскивания в профиль вышеуказанного типа.

Указанное выше требование обусловлено тем, что части, которые должны быть собраны, в первую очередь профиль и внутреннюю дверную панель, изготавливают с допусками на размеры, которые предпочтительно имеют тенденцию к увеличению.

Поэтому еще раз следует подчеркнуть, что уплотнительная полоса, проходящая от основания профиля к внутренней дверной панели, как описано в итальянском патенте №1281660, ссылка на который приведена выше, в действительности зачастую оказывается недостаточной для удержания пены, когда допуски на размеры между дверью и внутренней дверной панелью превышают определенный предел. В особенности это справедливо, когда пену впрыскивают в жидкой фазе в соответствии с системой, известной как “камера

ценообразования”, причем указанную камеру закрывают и наклоняют на ее более длинную сторону или на ее более короткую сторону. В этом случае в действительности жидкость стекает непосредственно на сторону, противоположную той, где пену впрыскивают, и уплотнение, расположенное между эластичным боковым ответвлением профиля и внутренней дверной панелью, может оказаться недостаточным.

Обстоятельство, заключающееся в выходе пены во время ее впрыскивания между дверью и внутренней дверной панелью, может нарушить эстетический внешний вид (выходящая пена становится видимой), но самое главное, может серьезно ухудшить функциональные возможности (пена, которая вытекает через проходы, образовавшиеся благодаря недостаточному уплотнению, затвердевает и вызывает серьезное нарушение равновесия в собранном узле, включающем дверь и внутреннюю дверную панель).

Решение технической проблемы, резюмированной выше, может быть осуществлено данным изобретением путем создания усовершенствованного уплотнительного узла для холодильных камер и аналогичных устройств, с профилем, выполненным из пластмассы, в соответствии с пунктом 1 формулы изобретения.

Дополнительные важные характеристики и детали данного изобретения представлены в зависимых пунктах формулы изобретения.

Характеристики и преимущества предлагаемого усовершенствованного узла для холодильных камер и аналогичных устройств, имеющего выполненный из пластмассы профиль, будут более понятны из последующего описания, которое представлено применительно к неограничивающим примерным иллюстративным вариантам выполнения и их практическому осуществлению, со ссылкой на прилагаемые чертежи, на которых:

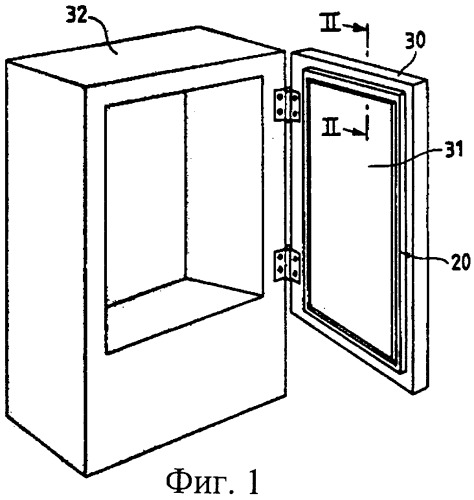

фиг.1 изображает схематичный вид в аксонометрии холодильной камеры с дверью и внутренней дверной панелью, на которую наложен профиль с созданием предлагаемого уплотнительного узла;

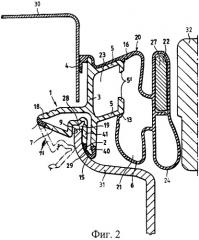

фиг.2 изображает поперечное сечение указанного узла, на котором профиль показан при нахождении этого узла в рабочем положении на двери и внутренней дверной панели, причем сечение сделано по линии II-II на фиг.1;

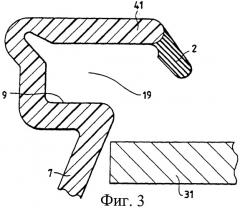

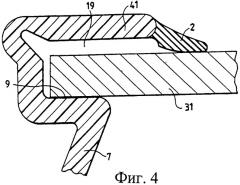

фиг.3 и 4 изображают часть варианта выполнения узла, проиллюстрированного на фиг.2, в двух различных рабочих положениях;

фиг.5 и 6, 7 и 8 попарно изображают соответственно два дополнительных варианта выполнения предлагаемого узла в аналогичных рабочих положениях; и

фиг.9 и 10 иллюстрируют взаимодействие уплотнительной полосы и внутренней дверной панели при различных радиусах кривизны.

На фиг.1 изображен предлагаемый усовершенствованный уплотнительный узел для холодильных камер и аналогичных устройств, имеющий выполненный из пластмассы профиль. Данный узел снабжен профилем, который обозначен в целом номером 1 позиции. Профиль 1, функционально установленный между дверью 30 и внутренней дверной панелью 31, имеет сложное сечение, которое со стороны, в рабочем положении обращенной к камере 32 холодильника (фиг.2), представляет собой основание 3, по существу плоское и проходящее в плоскостях, расположенных с небольшими уступами по отношению друг к другу. Основание 3 с одной стороны оканчивается уплотнительной полосой 15, а с противоположной стороны - уплотнительной полосой 4, причем обе указанные уплотнительные полосы выполнены из мягкого материала способом соэкструзии с жестким материалом профиля 1. В промежуточном положении сечение профиля 1 имеет форму неправильной буквы Т, так как центральное ребро 18, которое проходит перпендикулярно в направлении, противоположном направлению в сторону камеры 32, имеет слегка наклоненную внутрь форму. От края указанного ребра 18 отходит боковое ответвление 7, которое является эластично-гибким подобно пружине относительно опоры 8, состоящей из вставки, выполненной из мягкого материала способом соэкструзии с жестким материалом профиля 1.

Боковое ответвление 7 оканчивается углубленным гнездом 19 по существу С-образного поперечного сечения, имеющим зубец 41, выполненный с возможностью зацепления за панель 31.

В противоположной части профиля 1, а именно в части, в рабочем положении обращенной к камере, от основания 3 по существу в перпендикулярном направлении отходит пара стенок 5, оканчивающихся отогнутой кромкой 5’, внутри которых таким образом остается определенное углубление 23, предназначенное для размещения сменной прокладки.

В примере, показанном на фиг.2, указанные перпендикулярные стенки 5 слегка наклонены в одном направлении, так что они наклонны и параллельны.

Как вариант они могут быть наклонными, но расходящимися, или могут быть не наклонены. В рабочем положении, когда детали соединены, как проиллюстрировано на фиг.2, основание 3 профиля 1 частично покрывает дверь и внутреннюю дверную панель, на которых оно образует уплотнение своими упомянутыми выше уплотнительными полосами соответственно 4 и 15.

Профиль 1 выполнен из жесткой пластмассы, например из поливинилхлорида (ПВХ), отформованного способом экструзии, отрезанного и сваренного по углам в виде рамы, представляющей периметр двери холодильной камеры, к которой она должна быть приложена.

Вместе с профилем 1 в виде единого изделия способом соэкструзии отформована прокладка 20, выполненная, например, из мягкого пластицированного ПВХ. Указанная прокладка 20 имеет трубчатое сечение, которое ограничивает растяжимую камеру 21, функционирующую как сильфон, и верхнюю камеру 24, которая проходит вдоль гнезда 22, предназначенного для размещения стержня из магнитного материала, показанного схематично и обозначенного номером 27 позиции. Внутренняя боковая стенка прокладки 20, обозначенная номером 6 позиции, приварена к соответствующей стенке 5 профиля в месте 13 соэкструзии, в то время как ее внешняя боковая стенка, обозначенная номером 16 позиции, приварена с образованием единой части к соответствующей внешней стенке 5 профиля вдоль внешней стороны основания 3.

Как указано выше, ответвление 7 профиля, в рабочем положении обращенное к внутренней дверной панели, оканчивается гнездом 19 по существу С-образного поперечного сечения. Как более понятно показано на фиг.3-8, указанное С-образное сечение кроме упомянутого выше зубца 41 имеет также нижнюю сторону 9, на которую в рабочем состоянии опирается внутренняя дверная панель, как проиллюстрировано на фиг.4 или 6.

В первом варианте выполнения профиля, проиллюстрированном на фиг.2, 3 и 4, гнездо 19 С-образного поперечного сечения имеет уплотнительную полосу 2, выполненную из мягкого материала способом соэкструзии и расположенную вдоль края зубца 41. В двух вариантах, показанных попарно на фиг.5-6 и 7-8, уплотнительная полоса 2 расположена в различных местах вышеупомянутого С-образного поперечного сечения. В частности, в варианте выполнения профиля, показанном на фиг.5 и 6, уплотнительная полоса 2 расположена в нижней части посередине зубца 41, в то время как в варианте выполнения профиля, показанном на фиг.7 и 8, она выполнена на нижней стороне 9 С-образного поперечного сечения. В других вариантах выполнения профиля в предлагаемом узле, не показанных на прилагаемых чертежах, в различных местах гнезда 19 С-образного поперечного сечения могут быть расположены две или более уплотнительных полосы.

Уплотнительная полоса 15 главным образом выполнена с обеспечением компенсации расстояния между основанием 3 профиля и панелью 31, между которыми остается определенный зазор 40, предназначенный для пружинящей отдачи зубца 41 ответвления 7, и с обеспечением облегчения перемещения указанного бокового ответвления 7 для зацепления за внутреннюю дверную панель.

Функция полосы 15 состоит в облегчении указанного перемещения ответвления 7, поскольку она сохраняет расстояние между основанием профиля и панелью 31, оставляя свободным пространство для перемещения зубца 41 в зазоре 40. Более того, функция полосы 15 заключается в обеспечении эстетики внешнего вида, так как она закрывает от взгляда лежащий ниже жесткий профиль, который может иметь цвет любого оттенка, не ухудшая при этом внешний вид узла.

Для решения технических проблем утечки пены дополнительно было обнаружено, что зона изгиба внутренней дверной панели 31, обозначенная номером 29 позиции, должна находиться под прямым углом и иметь радиус по меньшей мере от 3 мм до максимального значения - 6 мм. В этом случае становится возможным гарантировать оптимальное взаимодействие с уплотнительной полосой 15, выполненной по краю основания 3 профиля 1. В результате этого достигается эффективное и надежное уплотнение внутренней дверной панели с предотвращением любой утечки пены.

На фиг.2 проиллюстрировано выполнение с радиусом изгиба в 5 мм, в то время как последние две фиг.9 и 10 иллюстрируют взаимодействие уплотнительной полосы 15 с внутренней дверной панелью при различных радиусах кривизны. Можно легко представить, что при величине радиуса 3 мм (фиг.9) взаимодействие будет несколько недостаточным, в то время как при величине радиуса 6 мм (фиг.10) оно, возможно, будет чрезмерным. Оптимальное взаимодействие и, следовательно, оптимальное уплотнение

против утечки пены получают, когда величина радиуса изгиба внутренней дверной панели находится между двумя вышеупомянутыми пределами. Следует учитывать, что радиус изгиба всех используемых в настоящее время внутренних дверных панелей в этом месте составляет от 1,5 до 2 мм.

Кроме того, вышеупомянутое решение позволяет сохранять длину уплотнительной полосы 15 такой, чтобы она не мешала поворотному перемещению бокового ответвления 7 с гнездом 19. Вышеупомянутый радиус обеспечивает оптимальное взаимодействие между уплотнительной полосой 15 и внутренней дверной панелью даже при частично оптимальных условиях допусков между компонентами двери.

Для установки профиль 1, на котором имеется соэкструдированная прокладка 20, обычно собирают в виде рамы и в таком виде поставляют производителю холодильников, как описано в Европейских патентах, владельцем которых является заявитель данного изобретения и ссылка на которые приводится выше. Соединение вышеупомянутой рамы с внутренней дверной панелью может осуществляться как вручную, так и с использованием роботизированной системы. При проведении операции вручную необходимо надавить по периметру на кромку внутренней дверной панели напротив гибкого бокового ответвления, сначала по углам, а затем в точках по периметру.

При использовании роботизированной системы раму, отформованную из профиля 1, опускают, например, посредством соответствующего механического манипулятора по направлению к панели 31, которая, например, соответствующим образом установлена на опоре, удерживающей ее на месте. Плечо ответвления 7 (начальное положение которого на фиг.2 показано штрих-пунктирной линией 7’) после того, как оно войдет в контакт с концевой кромкой 28 панели 31, под действием нажима этой кромки растягивается и начинает эластично изгибаться внутрь подобно пружине относительно опоры 8, которая по существу является эластичной. После того, как гибкое ответвление 7 завершит свое перемещение вдоль кромки панели 31 и когда указанная кромка достигнет высоты углубления 19, ответвление 7 в результате собственной пружинящей отдачи защелкивается на месте и зацепляется за кромку 28 панели 31, блокируя ее таким образом.

В варианте выполнения, показанном на фиг.2, 3 и 4, можно видеть, как процесс подведения панели 31 к ответвлению 7 и их соединения приводит к тому, что полоса 2 в конечном рабочем положении принимает форму, подробно показанную на фиг.4.

На фиг.6 и 8 проиллюстрированы конечные рабочие положения уплотнительной полосы 2 двух дополнительных вариантов выполнения, показанных на чертежах.

В любом случае вышеупомянутые конечные рабочие положения показывают, что под воздействием пружинящей отдачи ответвления 7 полоса 2 всегда прижата к кромке панели 31, обеспечивая таким образом превосходное уплотнение.

На практике профиль 1 и панель 31, собранные таким образом, затем прикладывают к двери 30 (например, с помощью роботизированной системы), и весь узел скрепляют впрыскиванием пены в зазор между дверью и внутренней дверной панелью. Предпочтительно сверху на двери и внутренней дверной панели, собранных вместе с рамой из профиля предлагаемого узла, располагают ответную форму для создания соответствующего противодействия давлению пенного материала, который впрыскивают в зазор между дверью и внутренней дверной панелью для обеспечения теплоизоляции.

Предотвращение утечки пены обеспечивают путем взаимодействия полосы 15 основания, изогнутой в виде буквы L, и зоной 29 изгиба панели 31 под прямым углом, радиус кривизны которого составляет от 3 до 6 мм.

Уплотнительная полоса, расположенная в углубленном гнезде бокового ответвления, в соответствии с данным изобретением, обеспечивает своего рода уплотнение против возможной утечки пены между внутренней дверной панелью и профилем, так как указанная полоса функционирует не только как так называемое статическое уплотнение, то есть как уплотнение, получаемое всего лишь прикладыванием и соприкосновением частей в возможных местах утечки пены, но которое эффективно воздействует благодаря тому, что оно прижато к кромке внутренней дверной панели с деформацией собственной структуры и с обеспечением таким образом уплотнения, имеющего существенную постоянную эффективность.

Кроме того, для создания уплотнения на части внутренней дверной панели с радиусом от 3 до 6 мм уплотнительная полоса 15 сжимается, частично или полностью деформируя вертикальное ответвление буквы L.

Следовательно, можно видеть, каким образом первоначально поставленная основная цель, а именно способность обеспечивать уплотнения для пены в местах с наибольшими размерными допусками в узле, состоящем из двери и внутренней дверной панели, эффективно достигается посредством предлагаемого в изобретении узла.

Оптимизацию уплотнения против утечки пены получают по существу благодаря нажиму уплотнительной полосы 2, выполненной из мягкого материала способом соэкструзии на краю зубца 41 гнезда 19, имеющего С-образное поперечное сечение, и благодаря уплотнительной полосе 15, имеющей вид перевернутой буквы L и расположенной на краю основания 3 в зоне 29 изгиба панели 31 под прямым углом, радиус которого составляет от 3 до 6 мм.

1. Усовершенствованный уплотнительный узел для холодильных камер и аналогичных устройств, имеющий выполненный из пластмассы профиль и содержащий камеру (32), дверь (30) и внутреннюю дверную панель (31), которые могут быть присоединены к камере (32), и часть прокладки (20) сильфонного типа, обеспечивающей плотное запирание камеры (32) дверью (30), при этом профиль (1) и указанная часть прокладки (20) соединены вместе или образуют одну цельную деталь, выполненную способом соэкструзии двух материалов, имеющих различную степень жесткости, с обеспечением, при необходимости, возможности удобного отсоединения указанной части прокладки (20) от профиля (1) вдоль зоны их соединения, причем профиль (1) имеет углубление (23), выполненное с обеспечением размещения сменной части прокладки сильфонного типа, по меньшей мере одно эластичное гибкое боковое ответвление (7), действующее с обеспечением защелкивающегося соединения профиля (1) и внутренней дверной панели (31) и оканчивающееся углубленным гнездом (19), по существу, С-образного поперечного сечения, выполненным с обеспечением размещения в нем кромки (28) внутренней дверной панели (31), и основание (3), имеющее на противоположных краях уплотнительные полосы (4, 15), взаимодействующие с дверью (30) и внутренней дверной панелью (31), отличающийся тем, что указанное гнездо (19), по существу, С-образного поперечного сечения снабжено по меньшей мере одной уплотнительной полосой (2), выполненной из мягкого материала и обращенной к указанной кромке (28) внутренней дверной панели (31), так, что когда внутренняя дверная панель (31) функционально соединена с профилем (1), указанная уплотнительная полоса (2) под действием пружинящей отдачи ответвления (7) прижимается к кромке (28) указанной панели (31), причем радиус зоны изгиба внутренней дверной панели (31) под прямым углом (29) составляет от 3 до 6 мм с обеспечением оптимального взаимодействия с одной (15) из указанных уплотнительных полос основания (3) профиля (1).

2. Уплотнительный узел по п.1, отличающийся тем, что указанная уплотнительная полоса (2) выполнена способом соэкструзии с профилем (1).

3. Уплотнительный узел по п.1, отличающийся тем, что указанная уплотнительная полоса (2) расположена вдоль края гнезда (19) С-образного поперечного сечения.

4. Уплотнительный узел по п.1, отличающийся тем, что указанная уплотнительная полоса (2) расположена в гнезде (19) С-образного поперечного сечения.

5. Уплотнительный узел по п.1, отличающийся тем, что указанная уплотнительная полоса (15) выполнена из мягкого материала способом соэкструзии с жестким материалом основания (3) профиля (1).

6. Уплотнительный узел по п.1, отличающийся тем, что указанное углубление (23) в профиле (1) ограничено парой стенок (5), проходящих перпендикулярно или наклонно от основания (3), которое при нахождении в рабочем положении, когда детали соединены, частично покрывает дверь (30) и внутреннюю дверную панель (31) вдоль линии их соединения.

7. Уплотнительный узел по п.1, отличающийся тем, что в указанном боковом ответвлении (7) опора (8) пружины образована вставкой из, по существу, мягкого материала, отформованной в, по существу, жестком материале, из которого выполнен профиль (1).

8. Уплотнительный узел по п.1, отличающийся тем, что указанная прокладка (20) выполнена способом соэкструзии с указанным профилем с обеспечением перекрытия этого профиля вдоль всей длины одной стенки из указанной пары стенок (5), которая в рабочем положении является внешней, и перекрытия части основания, которая также является внешней, так что в рабочем положении профиль невидим.

9. Уплотнительный узел по п.1, отличающийся тем, что указанное основание (3) расположено в одной плоскости.

10. Уплотнительный узел по п.1, отличающийся тем, что указанное основание (3) лежит в плоскостях, расположенных с небольшими уступами по отношению друг к другу.