Устройство для сушки корней и корневищ солодки голой clycyrrhiza glabra l

Иллюстрации

Показать всеИзобретение относится к сушильной технике и может быть использовано в сельском хозяйстве при заготовке и производстве лакричного сырья из целых и шинкованных корней и корневищ солодки голой. Устройство для сушки корней и корневищ солодки содержит цилиндрический корпус с загрузочным устройством, высоконапорный тепловентилятор и воздуховод. Корпус имеет возможность транспортного перемещения по всем видам дорог, выполнен герметичным, снабжен направляющими для загрузки мобильных стоечных поддонов в полость корпуса, уложенными параллельно направляющим в нижней части корпуса, имеет воздуховоды для равномерного распределения теплоносителя в полости корпуса, регулируемую заслонку для выпуска в атмосферу отработанного теплоносителя, манометр, датчики температуры, лебедку для перемещения мобильных стоечных поддонов по направляющим, механизм привода в рабочее и открытое положения загрузочного устройства, комплект пандусов для перемещения мобильных стоечных поддонов, опору, лестницу, трубу для отвода в атмосферу отработанного теплоносителя и вентиль для сброса конденсата. Устройство позволит качественно высушить корни и корневища солодки голой в течение одних-двух суток до 8...12%. 22 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к сушильной технике и может быть использовано в сельском хозяйстве при заготовке и производстве лакричного сырья из целых и шинкованных корней и корневищ солодки голой в качестве исходного сырья фармацевтической, химической, парфюмерной, табачной, кондитерской, консервной промышленности и целого ряда специальных отраслей народного хозяйства.

Известен способ первичной подработки корневой массы солодки голой, солодки уральской и солодки Г.Коржинского в качестве лакричного сырья, включающий удаление минерального сора и растительных примесей и сушку, в котором при удалении растительных примесей и минерального сора увлажнением корневой массы повышают ее влажность на 3-12%, корни и корневища шинкуют (измельчают) на куски длиной 7-15 мм, сушат в активном слое теплоносителя при температуре +55...+65°С в течение 2-5 ч до снижения влажности 12-14% и удаляют пылеватые частицы пробкового и лубяного слоев корня.

Известна также линия для первичной подработки корневой массы солодки голой в качестве лакричного сырья, в которой по ходу выполнения технологического процесса установлены предварительно связанные между собой кинематическими и механическими средствами транспортирования обрабатываемого сырья накопитель корневой массы и устройство для просушки горячим воздухом, в которой, согласно изобретению, линия включает две параллельно функционирующие установки по удалению растительных примесей и минерального сора, соединенные с помощью наружных и/или фекальных насосов и трубопроводов с накопителями твердого осадка и посредством водозаборного устройства и насоса с забором воды из открытого водоема и/или с накопителями осадка площадку с поддонами для стока избыточной влаги и предварительной просушки, связанной средством транспортировки целых корней с загрузочным лотком для подачи в устройство шинковки (измельчения) сырых корней, установленный за ним в технологической цепи наклонный шнековый транспортер, барабанную сушилку с воздухоподогревателем для просушки горячим воздухом шинкованного материала, циклон для осадки пылеватых частиц пробкового и лубяного слоев корня и топочных газов, при этом за барабанной сушилкой размещены конвейеры для подачи гофротары и выдачи готовой упакованной продукции на весовое оборудование; накопитель корневой массы снабжен автомобильными весами с пределами измерений до 15 т; в качестве механического средства транспортирования корневой массы с накопителя в установки по удалению растительных примесей и минерального сора использован мобильный погрузчик; установки по удалению растительных примесей и минерального сора снабжены барбораторами; донная часть установки по удалению растительных примесей и минерального сора выполнена наклонной с уклоном в сторону заборной части погружного и/или фекального насоса; загрузочный лоток, площадка с поддонами для стока избыточной влаги, установка по удалению растительных примесей и минерального сора выполнена наклонной с уклоном в сторону заборной части погружного и/или фекального насоса; площадка с поддонами для стока избыточной влаги, установка по удалению растительных примесей и минерального сора и автомобильные весы накопителя корневой массы связаны между собой средством транспортировки необработанного сырья, выполненным в виде поворотной колонки с электротельфером или ручной талью; устройство для шинковки (измельчения) сырых корней, наклонный шнековый транспортер, барабанная сушилка, воздухонагреватель, конвейеры для подачи гофротары и выдачи готовой продукции и весовое оборудование размещены в машинном отделении и складе готовой продукции; накопители твердого осадка, установки по удалению растительных примесей и минерального сора, площадка для стока воды и машинное отделение со складом готовой продукции связаны дополнительным механическим средством транспортирования; устройство шинковки (измельчения) сырых корней снабжено ножевым барабаном с противорежущей пластиной и выполнены из конструкционных неагрессивных сталей, предусмотренных для обработки лекарственного сырья; гофротара для упаковки высушенных кусков (шинкованных частей) корней и корневищ солодки снабжена влагоизоляционным материалом; между устройством шинковки (измельчения) сырых корней и барабанной сушилкой размещен накопитель (RU, патент №2161004 С1, МПК7 А 23 L 3/48, F 26 В 3/02. Способ первичной обработки корневой массы солодки голой, солодки уральской и солодки Г.Коржинского в качестве лакричного сырья и линия для его осуществления / А.В.Галда, А.М.Салдаев (RU). - Заявка №99117258/13; заявлено 09.08.1999; опубл. 27.12.2000).

Для реализации данного способа и получения готового продукта - высушенного целого и измельченного лакричного сырья - требуются большие затраты на перемещение извлеченных сырых корней и корневищ солодки с поля на технологическую площадку описанного цеха. Вместе с корнями и корневищами солодки вывозится большое количество минерального сора и растительных примесей. Последние в дальнейшем требуют существенных материальных затрат на утилизацию. Все это сказывается на цене производимого сырья.

Наиболее близким аналогом к заявленному объекту относится устройство для сушки корней и корневищ солодки голой, содержащее вращающийся цилиндрический корпус с загрузочным и разгрузочным устройствами для высушиваемого материала на противолежащих концевых участках, в котором снабженный механизмом продольного наклона вращающийся цилиндрический корпус со стороны разгрузочного устройства имеет установленный с возможностью перевода в рабочее и нерабочее положения высоконапорный тепловентилятор и с реверсивным приводом разнонаклонные транспортеры, установленные под нижним срезом торцевой части корпуса, а со стороны загрузочного устройства смонтирован с возможностью изменения положения воздуховод, пневматически соединенный посредством вентилятора с циклоном; снабженный приводом механизм продольного наклона вращающегося цилиндрического корпуса выполнен в виде пары вертикально и оппозитно установленных четырехзвенных механизмов, при этом три звена механизмов выполнены параллельными и одно из них - среднее звено - общее и представлено в виде винта с левой и правой резьбами со смонтированными на них гайками, соединенные парами тяг и шарнирами с кронштейнами нижнего параллельного звена - поперечной балки рамы и с кронштейнами верхнего параллельного звена - верхней балки с ведомыми опорными роликами вращающегося цилиндрического корпуса; привод механизма продольного наклона вращающегося цилиндрического корпуса установлен на свободном конце винта и выполнен в виде перекидной на оси собачки и размещенной на хвостовике винта храповой муфты, смонтированной между парой щек, установленных посредством подшипников скольжения на упомянутом винте, при этом верхняя часть щек сопряжена с основанием, снабженной рычагом управления; вращающийся цилиндрический корпус выполнен из крупногабаритной цилиндрической трубы с опорными концами на концевых участках; каждое опорное кольцо на концевом участке цилиндрического корпуса зафиксировано разно ориентированными клиньями; внешняя поверхность трубы покрыта теплоизоляционным материалом; стык между трубой со стороны загрузочного устройства и воздуховодом уплотнен полым кольцом из прорезиненного материала, при этом кольцо размещено на торце трубы; воздуховод имеет U-образную форму и сопряжен со всасывающим вентилятором посредством кольца, установленного вертикально в направляющих, при этом плоскость кольца совмещена с плоскостью торца трубы цилиндрического корпуса, а на диаметрально противоположном конце воздуховода на кольце смонтирован рычаг с противовесом; направляющие кольца смонтированы на основании вентилятора и циклона; тепловентилятор с приводом смонтированы на подвижной раме и посредством опор качения установлены на продольных балках рамы вращающегося цилиндрического корпуса; напорный раструб высоконапорного тепловентилятора сопряжен с внутренней полостью трубы вращающегося цилиндрического корпуса, а сопряжение уплотнено охватом по периметру среза напорного раструба полым кольцом из прорезиненного материала; нижний срез торца вращающегося цилиндрического корпуса смонтирован над нижним концом наклонного транспортера: между наклонными транспортерами выполнен технологический зазор; вращающийся цилиндрический корпус снабжен установленным под корпусом на раме приводом в виде электродвигателя, цилиндрического редуктора, клиноременного вариатора, ведущего опорного ролика и ведомых опорных роликов; клиноременный вариатор привода опорного ролика имеет ведущий и ведомый шкивы и бесконечный клиновый ремень; каждый шкив вариатора содержит идентичные по конструкции конусные диски, установленные на валу в зеркальном отражении посредством призматических шпонок, при этом подвижный вдоль вала диск сопряжен с пакетом тарельчатых пружин и фасонной гайкой, упирающейся с резьбовой частью вала в торец ступицы упомянутого диска; крайнее нижнее и промежуточные положения механизма продольного наклона вращающегося цилиндрического корпуса ограничены упорами (RU, патент №2168684 С1. Устройство для сушки корней и корневищ солодки голой Glycyrrhiza glabra L. / Н.А.Галда, А.В.Галда, А.П.Соколов, Н.А.Соколова, Г.В.Шамирян, А.М.Салдаев (RU). - Заявка №2000104396/06; заявлено 22.02.2000; опубл. 10.06.2001).

К недостаткам описанного устройства для сушки корней и корневищ солодки относятся большие энергозатраты, связанные с выбранным режимом сушки, и, как следствие, высокая себестоимость каждой тонны лакричного сырья. Доля транспортных затрат на доставку сырья к месту переработки и утилизацию минерального сора и растительных примесей достигает 30...35% от цены за 1 кг готовой (прессованной) продукции сухой лакрицы.

Сущность заявленного изобретения.

Задача, на решение которой направлено заявленное изобретение, - снижение себестоимости лакричного сырья.

Технический результат - повышение качества лакричного сырья, сокращение сроков сушки, повышение производительности, снижение затрат ручного труда.

Указанный технический результат достигается тем, что в известном устройстве для сушки корней и корневищ солодки голой, содержащем цилиндрический высоконапорный тепловентилятор и воздуховод, согласно изобретению имеющий возможность транспортного перемещения герметичный цилиндрический корпус снабжен направляющими для загрузки мобильных стоечных поддонов в полость корпуса, уложенными параллельно направляющим в нижней чести корпуса соединенным оголовком воздуховодами для равномерного распределения теплоносителя в полости корпуса, регулируемой заслонкой для выпуска в атмосферу отработанного теплоносителя, манометром, датчиками температуры, лебедкой для перемещения мобильных стоечных поддонов по направляющим, механизмом привода в рабочее и открытое положения загрузочного устройства, комплектом пандусов для перемещения мобильных стоечных поддонов, опорой, лестницей, трубой для отвода в атмосферу отработанного теплоносителя и вентилем для сброса конденсата, при этом оголовок пневматически связан через воздуховод с высоконапорным тепловентилятором, размещенным за радиатором, гидравлически связанным с котлом печной установки.

За счет того, что устройство снабжено возможностью транспортировки к местам непосредственной заготовки корневой массы солодки голой, а режим сушки выполняют под избыточным давлением при сохранении допустимого температурного порога, достигается указанный выше технический результат.

Изобретение поясняется чертежами.

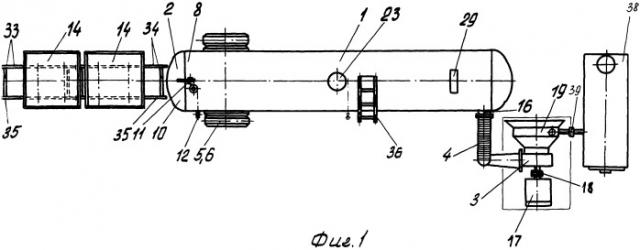

На фиг.1 изображено устройство для сушки корней и корневищ солодки голой, вид в плане.

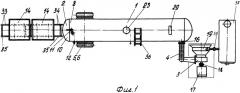

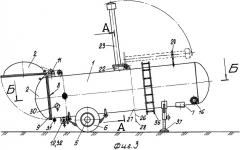

На фиг.2 - то же, вид сбоку.

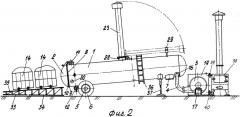

На фиг.3 представлена мобильная часть устройства для сушки корней и корневищ солодки после расцепки с транспортным средством, вид сбоку.

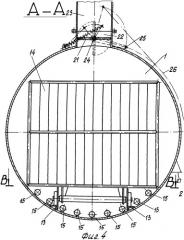

На фиг.4 - сечение А-А на фиг.3, поперечный разрез сушильной камеры с размещенными в ней мобильными стоечными поддонами.

На фиг.5 - сечение Б-Б на фиг.3, диаметральный разрез камеры в режиме сушки с размещенными в ней мобильными стоечными поддонами.

На фиг.6 - сечение В-В на фиг.3, сечения воздухоподводящих труб сушильной камеры.

На фиг.7 графиками показана интенсивность сушки корневой массы солодки голой при избыточном давлении теплоносителя по сравнению с сушкой при воздействии при атмосферном давлении.

На фиг.8 показана диаграмма сушки корневой массы солодки голой при ступенчатом снижении давления и изменение температуры теплоносителя.

Сведения, подтверждающие возможность реализации заявленного изобретения, заключаются в следующем.

Устройство для сушки корней и корневищ солодки голой, солодки уральской, солодки Г.Коржинского содержит цилиндрический корпус 1 с загрузочным устройством 2 высушиваемого материала, высоконапорный тепловентилятор 3 и воздуховод 4. Цилиндрический корпус 1 имеет возможность транспортного перемещения по грунтовым дорогам и дорогам с твердым покрытием всех категорий. Цилиндрический корпус 1 снабжен подресоренным мостом 5 с колесными парами 6, пневматическими и стоячным тормозами, а также световой сигнализацией для дальней транспортировки. Цилиндрический корпус 1 имеет склиз 7 для шарнирного соединения с транспортным средством или тягачом.

Цилиндрический корпус 1 с загрузочным устройством 2 выполнены герметичными. Цилиндрический корпус 1 установлен с наклоном в направлении загрузочного устройства 2. Внутренняя поверхность цилиндрического корпуса 1 покрыта слоем теплоизоляционного материала. Загрузочное устройство 2 выполнено в виде эллиптического днища. Внутренняя поверхность загрузочного устройства 2 покрыта теплоизоляционным материалом. Торец 8 цилиндрического корпуса 1 снабжен кольцевой диафрагмой 9.

Торцевая часть 10 загрузочного устройства 2 снабжена кольцевым уплотняющим поясом из прорезиненного материала. Загрузочное устройство 2 с цилиндрическим корпусом 1 соединено шарниром 11 и механизмом 12 привода. Шарнир 11 смонтирован на верхней части цилиндрического корпуса 1.

Цилиндрический корпус 1 снабжен направляющими 13 для загрузки мобильных стоечных поддонов 14 в полость корпуса 1. Направляющие 13 уложены вдоль корпуса 1.

Направляющие 13 для загрузки мобильных стоечных поддонов 14 в полость цилиндрического корпуса 1 выполнены из неравнобоких уголков. Параллельно направляющим 13 в нижней части корпуса 1 равномерно распределены воздуховоды 15. Концы воздуховодов 15 соединены оголовком 16. Соединенные оголовком 16 воздуховоды 15 снабжены щелями. Щели воздуховодов 15 ориентированы в радиальном направлении цилиндрического корпуса 1. Для равномерного распределения теплоносителя в полости корпуса 1 гидравлические радиусы щелей в каждом воздуховоде 15 увеличиваются в направлении загрузочного устройства 2. Оголовок 16 пневматически связан через воздуховод 4 с высоконапорным тепловентилятором 3. Воздуховод 4 пневматической связи оголовка 16 и высоконапорного тепловентилятора 3 выполнен в виде гофрированного армированного металлокордом прорезиненного рукава. Высоконапорный тепловентилятор 3 снабжен автономным приводом 17, например бензиновым двигателем внутреннего сгорания. Вал вентилятора 3 с двигателем привода 17 соединен муфтой 18. Тепловентилятор 3 размещен за водяным радиатором 19, гидравлически связанным с котлом печной установки 20. Высоконапорный тепловентилятор 3, его автономный привод 17 и водяной радиатор 19 выполнены моноблоком. Рама моноблока снабжена грузозахватными средствами.

Герметичный цилиндрический корпус 1 снабжен регулируемой заслонкой 21 для выпуска в атмосферу отработанного теплоносителя. Заслонка 21 для выпуска в атмосферу отработанного теплоносителя размещена в люке 22 цилиндрического корпуса 1. Люк 22 сопряжен с трубой 23 для отвода в атмосферу отработанного теплоносителя. Заслонка 21 для выпуска в атмосферу отработанного теплоносителя выполнен в виде диска. Диск заслонки 21 установленна оси 24 и смонтирован в люке 22 цилиндрического корпуса 1 посредством подшипников скольжения. Ось 24 заслонки 21 снабжена подпружиненным рычагом 25. Конец рычага 25 связан гибкой тягой 26 с кронштейном 11 и средством блокировки 26 положения гибкой тяги 26. По периметру диска заслонки 21 смонтировано герметизирующее уплотнение. Труба 13 для отвода в атмосферу отработанного теплоносителя на люке 22 цилиндрического корпуса 1 смонтирована с возможностью перевода в транспортное положение. Для этого на поверхности корпуса 1 смонтирован кронштейн 29. Для контроля технологического процесса цилиндрический корпус 1 снабжен манометром 30 и датчиками температуры. Манометр 30 для контроля избыточного давления в полости цилиндрического корпуса 1 размещен в непосредственной близости загрузочного устройства 2. Датчики температуры равномерно распределены по длине цилиндрического корпуса 1. Корпус 1 имеет вентиль 31 для сброса конденсата из его полости. Вентиль 31 для сброса конденсата смонтирован в нижней точке цилиндрического корпуса 1 со стороны загрузочного устройства 2.

Цилиндрический корпус 1 устройства снабжен лебедкой 32 для перемещения мобильных стоечных поддонов 14 по направляющим 13. Лебедка 32 для перемещения мобильных стоечных поддонов 14 по направляющим 13 цилиндрического корпуса и пандуса смонтирована под цилиндрическим корпусом 1.

Для перемещения мобильных стоечных поддонов 14 в корпус 1, затаренных лакричным сырьем, устройство снабжено комплектом наклонных пандусов 33 и 34. Каждый из пандусов 33 (34 и другие) способствует подъему стоечных поддонов с поверхности поля в полость цилиндрического корпуса 1 и выполнены из разнополочных уголков того же профиля. Для удобства обслуживания цилиндрический корпус 1 снабжен лестницей 36. После доставки устройства на рабочее место в полевых условиях или при длительном хранении передняя часть цилиндрического корпуса 1 опирается на опору 37.

Загрузочное устройство 2 для обеспечения надлежащей герметичности сопряжено с торцевой частью 8 цилиндрического корпуса 1 посредством средств блокировки в виде винтовых механизмов. Каждое из них имеет вилку, соединенную с эллиптическим днищем устройства 2, резьбовой шток, соединенный шарнирно с корпусом 1, и маховичок с резьбовой втулкой. В силу широкого распространения описанных деталей последние на приведенных чертежах не показаны. Для перевода устройства 2 из рабочего положения оно снабжено механизмом привода 12. Он выполнен в виде трособлочной системы и лебедки 32 с редуктором.

Водяной радиатор 19 гидравлически связан с котлом печной установки 38. Печная установка 38 предусмотрена для сжигания твердого, жидкого и газообразного топлива. Котел печной установки 38 фланцами 39 и 40 соединен с радиатором 19 (см. фиг.1 и 2).

Устройство для сушки корней и корневищ солодки (голой, уральской, Г.Коржинского) работает следующим образом.

Устройство тягом (например автомобилем КаМАЗ) доставляют к местам произрастания солодки голой в дикорастущей форме или введенной в культуру севооборота (кормового, лугопастбищного), чтобы плечо (расстояние) доставки сырья было минимальным.

После извлечения корневой массы и сбора корней и корневищ солодки в кузова тракторных тележек ее подвозят к площадке для перебора кондиционных корней от больных и несоответствующих стандарту. Рабочие руками перебирают кондиционные корни в кучи, а затем кучи перегружают в мобильные стоечные поддоны 14.

В емкость цилиндрического корпуса 1 одновременно устанавливают пять поддонов 14.

Ниже приводим значение солодки, области ее применения, потребность. Солодка голая - ценное растение, имеющее большое народнохозяйственное значение и как продуцент лакричного корня является национальным богатством нашей страны. Продукты переработки ее надземной массы и корней используют более чем в 20 отраслях промышленности и сельского хозяйства. Экстракты из корня применяют в табачной и пищевой промышленности (соусирование табаков, кондитерские изделия, пиво, тонизирующие напитки и др.). Пенообразующие вещества солодки используют в огнетушителях, а также в металлургии в качестве флотационного реагента для улавливания кислотных туманов при электролизных производствах. Отходы переработки солодкового корня служат для приготовления удобрения и легких строительных материалов.

Уникальный химический состав корня определяет его как ценнейшее и незаменимое сырье для фармацевтической промышленности. Лакрица включена в фармакопеи 33 стран мира и по объему заготовок занимает первое место среди лекарственных растений.

Лекарственные препараты, изготовленные из химических соединений, содержащихся в корнях, находят широчайший спектр применения в медицине. На основе глицирризиновой и глицирретовой кислот созданы препараты для лечения воспалительных заболеваний, бронхиальной астмы, экзем и др. На основе флавоноидов созданы антиспазмолические и противоязвенные препараты - ликвиритон и флакорбин. Ведутся клинические испытания средств противораковой и протистоциановой активности.

Мировая потребность в лакричном корне ежегодно определяется в размерах 80-100 тыс. тонн. Ежегодный объем отечественной потребности - 5-6 тыс. тонн. В импорте лакрицы нуждается большинство зарубежных стран, и валютные поступления с внешнего рынка, при достаточно высокой стоимости этого товара (700-750$ за 1 тонну сухого корня), могут составить для нашего государства значительные размеры.

Ареал и ресурсы солодки голой представлены следующим образом. В Российской Федерации солодка голая произрастает, в основном, в европейской части территории. Граница ее распространения с юга на север достигает 53° с.ш. Однако севернее 49° она уже не создает пригодных для добычи корня ценопопуляций. Значительные пространства луговых сообществ, где солодка играет роль эдификатора, соэдификатора или ассектатора, встречаются в пределах 46-49° с.ш. Здесь они распространены в основном по нижнему течению рек Волги и Дона, на Северном Кавказе.

Промысловые запасы солодки в настоящее время сосредоточены только в Нижнем Поволжье, и основным ресурсным районом ее являются Волго-Ахтубинская пойма и дельта Волги.

Для южной и придельтовой частей поймы типичны локализованные популяции пойменного экотипа солодки в виде чистых зарослей массивами в десятки и сотни гектаров. Удельные запасы корней в таких популяциях достигают 20 и более т/га.

На участках лугов в северном и центральном округах поймы, где в различных ассоциациях трав солодка играет соэдификатора и ее надземная масса составляет 40-50% от общей массы травостоя, запасы ее корней колеблются от 6 до 11 т/га.

По результатам предварительного обследования территории поймы и дельты общая площадь солодковых сообществ на лугах составляет не менее 80 тыс.га, из которых около 20 тыс. га представлены чистыми высокопродуктивными зарослями. Провизорно определяемые общие запасы сырого корня в этом регионе составляют 700-800 тыс.тонн. Ежегодно безущербная добыча составляет 8-10 тыс. тонн сухого прессованного корня.

Для удобства обслуживания и работы устройства на технологической площадке устанавливают несколько стальных листов толщиной 4-6 мм с размерами 1,25 х 2,50 м. По листам перемещают мобильные стоечные поддоны 14 в направлении наклонных пандусов 33 и 34. Стоечные поддоны 14 ориентируют на направляющие 35. Из поддонов 14 формируют состав. Состав из 5 поддонов вкатывают по направляющим 13 в полость цилиндрического корпуса с помощью лебедки. После размещения состава из стоечных поддонов 14 в полости корпуса 1, последний от выкатывания из корпуса 1 фиксируют башмаками на направляющих 13.

Далее лебедкой 32 механизма загрузочное устройство 2 с открытого положения (см. фиг.3) приводят в рабочее положение (см. фиг.1 и 2). Положение устройства 2 по периметру на торцевом срезе 8 корпуса 1 фиксируют средствами блокировки. Маховички с резьбовыми втулками застегивают на резьбовых штоках. Этим герметизируют стык в сопряжении цилиндрический корпус 1 - загрузочное устройство 2.

Далее машинист, обслуживающий установку, заслонку 21 из открытого положения (на фиг.4 изображено пунктирными линиями) рычагом 25 и гибкой тягой 26 переводит в положение "закрыто" и фиксирует его средством блокировки 28 на кронштейне 27.

При сжигании в печной установке 38 любого вида топлива (солома, древесные остатки, ветви кустарника, отходы солодки, сено) в ее котле нагревают воду до температуры +90°...95°С. За счет разности температуры воды в котле печной установки 38 и водном радиаторе 19 происходит циркуляция теплоносителя. При работающем приводе 17 через муфту 18 получает вращение вал высоконапорного тепловентилятора 3. Под давлением теплоноситель с температурой +60...75°C по воздуховоду 4 поступает в оголовок 16. Из оголовка 16 теплоноситель направляется в воздуховоды 15. За счет разных по длине воздуховодов и гидравлических радиусов обеспечивается равномерное распределение потоков воздуха в полости корпуса 1. Воздушные потоки ориентированы в сторону мобильных стоечных поддонов 14. В полости цилиндрического корпуса 1 поднимают рабочее давление (Р) выше атмосферного. На фиг.7 графиками показаны сравнительные снижения относительной влажности корневой массы солодки при атмосферном давлении (Р1) и температуре теплоносителя +75°С и при избыточном давлении P2=1,5 кгс/см2 (0,015 МПа), Р3=2,0 кгс/см2 (0,02 МПа), P4=3,0 гс/см2 и температуре теплоносителя +65°С на входе. Приведенные данные показывают, что при температуре теплоносителя в герметичной полости +65°С и избыточном давлении 0,03 МПа за двое суток (48 часов) можно добиться снижения влажности сырых корней и корневищ солодки с 48...57% до 12...13%, что приемлемо для поставки сырья в прессованных кипах на рынки Российской Федерации.

Однако такой режим тепломассообмена имеет большие энерго- и теплозатраты. Для изменения принципиального режима сушки нами предложено при некотором снижении температуры теплоносителя (с +75 до +60°С) сбрасывать избыточное давление в герметизируемой емкости цилиндрического корпуса 1 (см фиг.8). После загрузки сырья в течение 5 часов выдерживают давление 2,8 кгс/см2, а затем стравливают в атмосферу через заслонку 21 в люке 22. Через заслонку 21 уходит часть отработанного теплоносителя. В течение 7 часов в полость корпуса 1 выдерживают давление до 2,5 кгс/см2 при температуре +70°С. Сброс давления в корпусе 1 приводит к тому, что сок из межклеточного пространства в древесной части корней и корневищ солодки направляется в сторону лубяного и пробкового слоев. По этой причине происходит интенсивное снижение влажности корневой массы с 35...36 до 17...19%. Дальнейшее снижение влажности обеспечивается снижением давления теплоносителя до Р3=2,2 кгс/см2 и сохранении температуры теплоносителя в пределах +60±3°С. В течение суток при ступенчатом снижении давления воздуха с 2,8 до 1,5 кгс/см2 и сохранении температурного режима в пределах +60°С достигается снижение влажности корневой массы солодки до 10...12% (фиг.8). Такая влажность лакричного сырья соответствует требованиям ГОСТ 22839-77 (22839-88 Е). При поставке лакричного сырья на экспорт сырье досушивают при давлении 1,2 кгс/см2 и температуре теплоносителя +60°С. Таким образом, в течение 30...36 ч добиваются снижения относительной влажности корневой массы солодки до 7...9%. После этого оператор открывает заслонку 21 в люке 22 полностью. Теплоноситель через трубу 23 уходит в атмосферу. Далее в течение 8 часов сырье приходит в равновесное состояние. Одновременно с открытием заслонки 21 оператор открывает вентиль 31 и сбрасывает конденсат из корпуса 1. При остывании лакричного сырья заслонка 21 и вентиль 31 оставляют открытыми. Далее лебедкой 32 механизма 12 загрузочное устройство 2 приводят в нерабочее положение. С помощью лебедки мобильные стоечные поддоны 14 по направляющим 13 корпуса 1 и по направляющим 35 наклонных пандусов 33 и 34 выкатывают на технологическую площадку. Высушенное лакричное сырье прессом формируют и обвязывают прямоугольные кипы массой 60...80 и 200 кг ±10% для поставки на внутренние и международные рынки соответственно. Описанный режим сушки в предложенном устройстве обеспечивает сохранение флаваноидов в корнях и корневищах солодки, высокие фармакологические свойства при наименьших энергозатратах. Описанное устройство исключает транспортные затраты на вывоз из поля на расстояние 25...35 км 300...350 л воды с каждой тонны сырых корней солодки, 100...175 кг почвы и грунта, 80...90 кг некондиционных и больных корней, не пригодных для регенерации дикорастущих солодковых зарослей. В дальнейшем цикл повторяется.

При завершении работ устройство для сушки тягачом переводят в другое место, максимально приближенное к местам добычи лакрицы.

Описанное устройство обеспечивает на 32...38% снижение себестоимости лакричного сырья.

1. Устройство для сушки корней и корневищ солодки голой, содержащее цилиндрический корпус с загрузочным устройством высушиваемого материала, высоконапорный тепловентилятор и воздуховод, отличающееся тем, что имеющий возможность транспортного перемещения герметизируемый цилиндрический корпус снабжен направляющими для загрузки мобильных стоечных поддонов в полость корпуса, уложенными параллельно направляющим в нижней части корпуса, соединенные оголовком воздуховоды для равномерного распределения теплоносителя в полости корпуса, регулируемым клапаном с заслонкой для выпуска в атмосферу отработанного теплоносителя, манометром, датчиками температуры, лебедкой для перемещения мобильных стоечных поддонов по направляющим, механизмом привода в рабочее и открытое положения загрузочного устройства, комплектом пандусов для перемещения мобильных стоечных поддонов, опорой, лестницей, трубой для отвода в атмосферу отработанного теплоносителя и вентилем для сброса конденсата, при этом оголовок пневматически связан через воздуховод с высоконапорным тепловентилятором, размещенным за водяным радиатором, гидравлически связанным с котлом печной установки.

2. Устройство по п.1, отличающееся тем, что соединенные оголовком воздуховоды снабжены щелями, ориентированными в радиальном направлении цилиндрического корпуса, причем гидравлические радиусы щелей в каждом воздуховоде увеличиваются в направлении загрузочного устройства.

3. Устройство по п.1, отличающееся тем, что цилиндрический корпус снабжен подрессоренным мостом с колесными парами, пневматическими и стояночным тормозами и световой сигнализацией для дальней транспортировки.

4. Устройство по п.1, отличающееся тем, что воздуховод пневматической связи оголовка и высоконапорного тепловентилятора выполнен в виде армированного металлокордом гофрированного прорезиненного рукава.

5. Устройство по п.1, отличающееся тем, что цилиндрический корпус установлен с наклоном в направлении загрузочного устройства.

6. Устройство по п.1, отличающееся тем, что вентиль для сброса конденсата смонтирован в нижней точке цилиндрического корпуса со стороны загрузочного устройства.

7. Устройство по п.1, отличающееся тем, что направляющие для загрузки мобильных стоечных поддонов в полость цилиндрического корпуса и в пандусах для их наклонного перемещения выполнены из неравнобоких уголков.

8. Устройство по п.1, отличающееся тем, что заслонка для выпуска в атмосферу отработанного теплоносителя размещена в люке, сопряженном с трубой для отвода в атмосферу отработанного теплоносителя.

9. Устройство по п.1, отличающееся тем, что заслонка для выпуска в атмосферу отработанного теплоносителя выполнена в виде диска, установленного на оси и смонтированного в люке цилиндрического корпуса, при этом ось снабжена подпружиненным рычагом, связанным гибкой тягой с кронштейном и средством блокировки.

10. Устройство по п.1, отличающееся тем, что внутренняя поверхность цилиндрического корпуса покрыта слоем теплоизоляционного материала.

11. Устройство по п.1, отличающееся тем, что труба для отвода в атмосферу отработанного теплоносителя на люке цилиндрического корпуса смонтирована с возможностью перевода в транспортное положение.

12. Устройство по п.1, отличающееся тем, что манометр для контроля избыточного давления в полости цилиндрического корпуса размещен в непосредственной близости загрузочного устройства.

13. Устройство по п.1, отличающееся тем, что датчики температуры равномерно распределены по длине цилиндрического корпуса.

14. Устройство по п.1, отличающееся тем, что лебедка для перемещения мобильных стоечных поддонов по направляющим пандусов и цилиндрического корпуса смонтирована под ним.

15. Устройство по п.1, отличающееся тем, что загрузочное устройство выполнено в виде эллиптического днища.

16. Устройство по п.1, отличающееся тем, что загрузочное устройство сопряжено с торцевой частью цилиндрического корпуса посредством средств блокировки, каждое из которых имеет вилку, соединенную с эллиптическим днищем, резьбовой шток, соединенный шарнирно с корпусом, и маховичек с резьбовой втулкой.

17. Устройство по п.1, отличающееся тем, что загрузочное устройство с цилиндрическим корпусом соединено шарниром, смонтированным на верхней части цилиндрического корпуса и механизмом привода.

18. Устройство по п.1, отличающееся тем, что механизм привода в рабочее и открытое положения загрузочного устройства выполнен в виде трособлочной системы и лебедки с редуктором.

19. Устройство по п.1, отличающееся тем, что торцевая часть загрузочного устройства снабжена кольцевым уплотняющим пояском из прорезиненного материала.

20. Устройство по п.1, отличающееся тем, что торец цилиндрического корпуса снабжен кольцевой диафрагмой.

21. Устройство по п.1, отличающееся тем, что высоконапорный тепловентилятор снабжен автономным приводом, например, бензиновым двигателем внутреннего сгорания.

22. Устройство по пп.1 и 21, отличающееся тем, что высоконапорный тепловентилятор, его автономный привод и водяной радиатор выполнены моноблоком.

23. Устройство по п.15, отличающееся тем, что внутренняя поверхность загрузочного устройства покрыта теплоизоляционным материалом.