Способ и устройство контроля газового зазора технологического канала уран-графитового ядерного реактора

Иллюстрации

Показать всеИзобретение относится к технике эксплуатации уран-графитового ядерного реактора и используется при контроле состояния технологических каналов и графитовой кладки активной зоны реактора типа РБМК-1000. Способ контроля газового зазора технологического канала уран-графитового ядерного реактора включает измерение внутренних диаметров отверстий в блоке из графитовых колец и канальной трубе технологического канала, воздействие электромагнитным излучением на циркониевую трубу, сопрягаемую с графитовыми кольцами, улавливание дифференциального сигнала отклика от каждого графитового кольца и циркониевой трубы, интегрирование полученного сигнала, фиксирование составляющих электромагнитного поля от канала и графитовых колец, выделение полезного сигнала и определение величины зазора по разнице величин амплитуд сигналов от внутренних и наружных графитовых колец, при этом воздействие ведут излучением с амплитудой 3-5 В и частотой 2-7 кГц. Устройство для осуществления способа выполнено в виде устанавливаемой на канальной трубе технологического канала калибровочной циркониевой трубы с аксиально расположенным, вертикально подвижным дифференциальным векторно-разностным датчиком электромагнитного излучения с механизмом его перемещения, блока электронной обработки сигнала, коммутированного с датчиком и компьютером, при этом датчик выполнен в виде двух измерительных и одной катушек возбуждения, собранных на П-образном ферритовом магнитопроводе, причем измерительные катушки датчика включены встречно и скомпенсированы на поверхности однородной проводящей среды, например воздухе. Техническим результатом изобретения является измерение величины газового зазора на любой топливной ячейке уран-графитового ядерного реактора без извлечения технологического канала. 2 с.п. ф-лы, 9 ил.

Реферат

Предложение относится к технике эксплуатации уран-графитовых ядерных реакторов типа РБМК и может быть использовано при контроле состояния активной зоны реактора.

В процессе эксплуатации реакторов РБМК-1000 под действием радиационного облучения, температуры, а для каналов и давления теплоносителя, происходит изменение формы канальных труб, графитовых блоков и колец за счет явлений ползучести и радиационного роста. При этом до наступления критического флюэнса происходит уменьшение диаметрального зазора “ТК-графитовая кладка” и уменьшение высоты графитовой колонны.

Это в свою очередь может привести к исчерпанию проектного диаметрального зазора между циркониевой трубой технологического канала (ТК) и наружным графитовым кольцом (ГК) и появлению контакта между каналом и графитовой кладкой и, как следствие, их “заклиниванию”. Возникают также дополнительные напряжения в графитовых блоках, что приводит к их преждевременному растрескиванию, искривлению кладки в целом. Все эти обстоятельства являются запроектными и приводят к сокращению срока службы реактора.

В настоящее время срок безопасной эксплуатации многих ТК может быть продлен на несколько лет при условии систематического проведения контроля технического состояния каналов без извлечения каналов (контроль через стенку ТК) с точным измерением величины газовых зазоров “ТК-графит” и выборочной замены потенциально опасных каналов. Это значительно удешевит процесс капитального ремонта, а также сократит срок длительного простоя энергоблоков при массовой замене каналов. Расчетное время исчерпания газового зазора, а также опыт оценки зазора по результатам измерений косвенных размеров показал, что для каждой топливной ячейки зазор индивидуален и процесс его закрытия может растягиваться от 15 до 25 лет. Расчетное время начала периода перехода графитовой кладки и колец от усадки к распуханию составляет ~20 лет эксплуатации (критический флюэнс). Поэтому после выборочной замены части потенциально опасных по критерию исчерпания зазора ТК после ~20 лет эксплуатации в замене оставшихся каналов отпадет необходимость, по крайней мере, до истечения проектного ресурса эксплуатации ТК - 30 лет.

В связи с вышесказанным особое значение приобретает разработка способов и аппаратных средств для проведения периодических измерений зазоров в системе “ТК-графит” неразрушающим методом (контроль через стенку канала, без извлечения ТК).

Целью изобретения является создание способа и устройства прямого замера (через стенку канальной трубы ТК) величины газового зазора на любой топливной ячейке уран-графитового ядерного реактора без извлечения ТК.

Поставленная цель достигается за счет того, что в способе контроля газового зазора ТК уран-графитового ядерного реактора, включающем измерение внутренних диаметров отверстий в блоке из графитовых колец и канальной трубе технологического канала, воздействие электромагнитным излучением на циркониевую трубу, сопрягаемую с графитовыми кольцами, улавливание дифференциального сигнала отклика от каждого графитового кольца и циркониевой трубы, интегрирование полученного сигнала, фиксирование составляющих электромагнитного поля от канальной трубы технологического канала и графитовых колец, выделение полезного сигнала и определение величины зазора по разнице величин амплитуд сигналов от внутренних и наружных графитовых колец, при этом воздействие ведут излучением с амплитудой 3-5 В и частотой 2-7 кГц. При этом устройство для осуществления контроля газового зазора ТК уран-графитового ядерного реактора выполнено в виде устанавливаемой на канальной трубе технологического канала калибровочной циркониевой трубы с аксиально расположенным вертикально подвижным дифференциальным векторно-разностным датчиком электромагнитного излучения с механизмом его перемещения, блока электронной обработки сигнала, коммутированного с датчиком и компьютером, при этом датчик выполнен в виде двух измерительных и одной катушек возбуждения, собранных на П-образном ферритовом магнитопроводе, причем измерительные катушки датчика включены встречно и скомпенсированы на поверхности однородной проводящей среды, например воздухе, а на наружной поверхности калибровочной трубы собран блок из графитовых колец с фиксированными зазорами.

При поиске аналогов и прототипа не обнаружены технические решения, сходные с отличительными признаками заявленного решения, что доказывает соответствие заявляемой совокупности признаков критерию изобретения “Изобретательский уровень”.

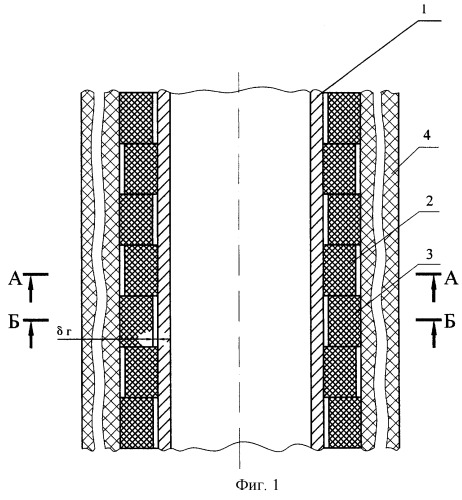

Сущность заявляемого технического решения раскрывается применительно к реактору РБМК-1000, фрагмент объекта контроля которого с предварительно извлеченной тепловыделяющей сборкой изображен на фиг.1.

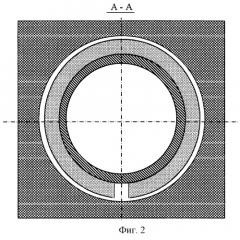

На фиг.2 - разрез А-А на фиг.1.

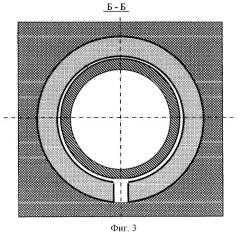

На фиг.3 - разрез Б-Б на фиг.1.

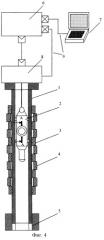

На фиг.4 - структурная схема устройства для контроля газового зазора ТК.

На фиг.5 - разрез В-В на фиг.4. Принципиальная схема датчика электромагнитного излучения.

На фиг.6 - фрагмент диаграммы с сигналами от дистанционирующих решеток и от графитовых колец, полученной при контроле зазора ТК, эксплуатировавшегося 19 лет.

На фиг.7 - фрагмент диаграммы с мешающими факторами.

На фиг.8 - фрагмент диаграммы с системой отстройки от мешающих факторов.

На фиг.9 - фрагмент диаграммы измерений на новом канале, не имеющем мешающих факторов.

Объект контроля ядерного реактора РБМК-1000 имеет следующие конструктивные размеры (фиг.1):

- труба 1 средней части технологического канала выполнена из сплава Zr+2,5% Nb (сплав Э125 по ТУ 95.535-78) и имеет наружный диаметр мм (внутренний диаметр - мм) при толщине стенки 4±0,3 мм;

- внутреннее графитовое кольцо 2 имеет внутренний диаметр - 88+0,23 мм и наружный диаметр - 111-0,23 мм;

- наружное графитовое кольцо 3 имеет внутренний диаметр - 91+0,23 мм и наружный диаметр - 114,3-0,23 мм;

- графитовая кладка 4 по высоте состоит из 14 графитовых блоков высотой 200, 300, 500 и 600 мм; геометрические параметры блока - прямоугольник сечением 250×250 мм с внутренним отверстием диаметром - 114+0,23 мм;

- зазор “ТК-наружное графитовое кольцо” (диаметральный) - , радиальный - .

В соответствии с заявленным способом контроль величины газового зазора ТК на топливной ячейке уран-графитового ядерного реактора осуществляют следующим образом.

Внутрь циркониевой трубы вводят датчик электромагнитного излучения и с помощью его воздействуют электромагнитным излучением на систему “ТК-графит”. Воздействие ведут излучением с амплитудой 3-5 В и частотой 2-7 кГц. При этом одновременно регистрируют ответный сигнал и записывают его в виде диаграмм (фиг.6 и 7). Сигналы отклика содержат сложный дифференциальный спектр частотных характеристик, в который входят:

- изменение зазора между циркониевой трубой ТК и графитовым кольцом наружным (полезный сигнал);

- изменение зазора между датчиком и внутренней поверхностью трубы (зазор “датчик-труба”);

- изменение удельной электрической проводимости и магнитной проницаемости материалов трубы, графитовых колец и блоков;

- изменение толщины стенки трубы;

- изменение внутреннего и наружного диаметров трубы;

- наличие разрезов в графитовых кольцах;

- наличие окисных (ZrO2) и коррозионных (Fе2О3) отложений на внутренней поверхности трубы;

- изменение контактного сопротивления между кольцами;

- наличие дефектов типа нарушений несплошности в металле канальной трубы и, в частности, на внутренней поверхности трубы.

Указанные характеристики сигнала отклика кроме первого являются мешающими факторами.

На диаграмме участка ТК, проработавшего непрерывно более 19 лет (фиг.6), видны характерные сигналы от графитовых колец, которые расположены на трубе с большим вкладом мешающих факторов, основными из которых являются коррозионные отложения, особенно в местах расположения дистанционирующих решеток тепловыделяющей сборки (ТВС) и изменения электропроводности циркониевой трубы и графитовых колец.

Для отстройки от влияния мешающих факторов (разброс электросопротивления циркониевой трубы, графитовых колец, коррозионные отложения на внутренней поверхности ТК и т.д.) осуществляют амплитудно-фазовую регистрацию и обработку сигналов отклика. Одновременная запись амплитудного и фазового сигналов отклика и их совместная обработка на компьютере позволяет электронным образом разделить сигналы от циркониевой трубы и от графитового кольца, поскольку вносимая активная составляющая электросопротивления датчика обусловлена компонентой среды с высокой проводимостью (т.е. циркониевой трубой). Вносимая реактивная составляющая обусловлена действием низкопроводящей компонентой среды, т.е. с графитовыми кольцами.

Для получения корректных значений полученный сигнал интегрируют, отстраивают от мешающих факторов и выделяют из ответного сигнала составляющие электромагнитной проницаемости циркониевой трубы и графитовых колец. Отстроенный от мешающих факторов сигнал отклика изображен на фиг.9. Используя приведенную диаграмму, определяют газовый зазор между наружной стенкой циркониевой трубы и любым из 272 графитовых колец ТК. Он равен расстоянию между максимальными и минимальными значениями амплитуд (пиков) зафиксированных ответных сигналов.

Устройство для контроля газового зазора (фиг.4) выполнено в виде калибровочной циркониевой трубы 1, на наружной поверхности которой поочередно расположены внутренние 2 и наружные 3 графитовые кольца с фиксированными зазорами. Всю эту систему в рабочем положении устанавливают на ячейку технологического канала (не показана) с предварительно извлеченной тепловыделяющей сборкой. Аксиально калибровочной трубе 1, а следовательно, и ТК, расположен вертикально подвижный датчик 5 электромагнитного излучения. Датчик 5 связан с приводным механизмом 6, предназначенным для вертикального перемещения датчика по высоте циркониевой трубы. Датчик 5 коммутирован с блоком 7 электронной обработки сигнала и компьютером 8 кабелем связи 9 и выполнен в виде двух измерительных катушек 10 и одной катушки возбуждения 11, собранных на П-образном ферритовом магнитопроводе 12.

При измерении величины зазора между графитовым кольцом 3 и циркониевой трубой 1 вносимое сопротивление определяется параметрами графитового кольца и циркониевой трубы. Поскольку электромагнитное поле датчика экранировано циркониевой трубой, проводимость которой, по крайней мере, в 10 раз выше, чем у графита, а расположена труба значительно ближе к датчику, чем графит, абсолютные значения вносимых графитовым кольцом сопротивлений крайне малы. В то же время градиенты электромагнитных свойств трубы ТК дают вклад, сравнимый или больший вклада от графитовых колец. Для того чтобы в этих условиях можно было зарегистрировать слабо меняющийся сигнал от графитовых колец, требуется скомпенсировать сигнал от циркониевой трубы. Это достигается за счет того, что датчик выполнен дифференциальным векторно-разностным, состоящим из двух измерительных катушек 10 и одной катушки 11 возбуждения, установленных на общем П-образном ферритовом магнитопроводе 12. Измерительные катушки 10 датчика 5 включены встречно и скомпенсированы на поверхности однородной проводящей среды, например на воздухе, так что суммарная ЭДС, снимаемая с катушек, равна 0 при симметричной установке датчика на поверхности однородной проводящей среды, в частности на поверхности циркониевой трубы. При наличии какой-либо неоднородности вблизи одного из полюсов магнитопровода возникает разностная ЭДС, пропорциональная величине вносимого сопротивления, что отражается на диаграмме измерений.

Устройство мало чувствительно к окисным пленкам и к коррозионным отложениям на внутренней поверхности циркониевой трубы. В качестве датчика использован накладной векторно-разностный вихретоковый преобразователь (фиг.5). В датчике 5 возбудителями и приемниками электромагнитных полей в ближней локальной зоне являются катушки индуктивности с ферритовым магнитопроводом.

Измерения производят на частоте электромагнитных колебаний 2-7 кГц.

Ввод электромагнитных колебаний и прием сигналов отклика осуществляют с помощью одного датчика 5, установленного на фиксированном расстоянии от внутренней поверхности циркониевой части ТК.

Измерение зазоров всех 272 колец ТК проводят при непрерывном перемещении электромагнитного датчика 5 по внутренней поверхности циркониевой трубы с записью полученной информации в персональном компьютере 8. Для этого ответные сигналы датчика предварительно усиливают, преобразуют в цифровую форму в электронном блоке 7 и передают для хранения и последующей обработки в компьютере 8. Устройство просматривает небольшой участок графитового кольца и трубы, находящиеся непосредственно перед датчиком. Анализ сигналов отклика позволяет установить детальную картину расположения каждого из 272 графитовых колец на циркониевой трубе канала.

Конструктивно электромагнитный датчик установлен в полом цилиндре (фиг.4) на колесных опорах, имеющем с противоположной от колес стороны подпружиненную упорную планку. Датчик 5 размещен в середине цилиндра в гнезде с устройством регулировки положения. Синусоидальное напряжение с амплитудой порядка 3-5 В и частотой 2-7 кГц подается на катушку возбуждения датчика по многожильному кабелю 9. Сигнал ответа с сигнальных катушек 10 по тому же кабелю передается в электронный блок 7. Выводы кабеля 9 прикреплены к клеммам датчика 5 и герметизированы эпоксипластами.

Механизм перемещения 6 предназначен для равномерного перемещения датчика по высоте ТК, а в случае необходимости для его остановки на заданной высоте. Механизм состоит из опорно-калибровочной трубы 1, лебедки и электродвигателя с редуктором (не показаны.)

Калибровочная труба 1 выполнена из циркониевого сплава и в нижней своей части имеет узел, позволяющий жестко фиксировать конструкцию относительно ТК, на наружной поверхности которой поочередно расположены внутренние 2 и наружные 3 графитовые кольца с фиксированными зазорами. При опускании датчика в ТК обычно производят запись данного участка калибровочной трубы с кольцами, и эту информацию используют для абсолютной калибровки чувствительности датчика электромагнитного излучения.

Блок 7 электронной обработки вырабатывает сигналы опроса датчика, осуществляет запись и хранение сигналов отклика, производит передачу всей записанной информации в виде файла данных в компьютер 8 для последующей обработки, при этом осуществляется оперативное отображение текущих показаний датчика на экране дисплея.

Время измерения одного канала - 5 мин.

Типичная запись участка ТК с размещенными на циркониевой трубе графитовыми кольцами показана на фиг.6, 7, 8 и 9. Пики с максимальной амплитудой соответствуют внутренним графитовым кольцам с нулевым зазором, а пики с малой амплитудой - внешним графитовым кольцам, установленным с проектным зазором 1,5 мм. Разность между амплитудными значениями от внутренних и наружных графитовых колец соответствует величине радиального зазора 1,5 мм. Записывая такую информацию по каждому каналу ежегодно в течение нескольких лет и сравнивая ее между собой, можно получить значения скоростей радиационного распухания графита и пластической деформации (ползучести) циркониевой трубы для различных областей активной зоны реактора. Эта информация позволит отслеживать динамику радиационного распухания графита и прогнозировать реальные сроки исчерпания зазора для каждого канала, причем точность прогнозов будет возрастать по мере сбора информации.

На диаграмме участка ТК, проработавшего непрерывно более 19 лет, (фиг.6) видны характерные сигналы от графитовых колец, которые расположены на трубе с большим вкладом мешающих факторов, основными из которых являются коррозионные отложения, особенно в местах расположения дистанционирующих решеток ТВС, а также изменения электропроводности циркониевой трубы.

Для отстройки от влияния мешающих факторов (разброс электросопротивления циркониевой трубы, графитовых колец, коррозионные отложения на внутренней поверхности ТК и т.д.) осуществляют амплитудно-фазовую регистрацию и интегральную обработку сигналов отклика.

Одновременная запись амплитудного и фазового сигналов отклика, их совместная обработка на компьютере позволяет электронным образом разделить и выделить сигналы отклика отдельно от циркониевой трубы и от графитового кольца, поскольку вносимая активная составляющая электросопротивления преобразователя обусловлена компонентой среды с высокой проводимостью (т.е. циркониевой трубой). Вносимая реактивная составляющая обусловлена действием низкопроводящей компонентой среды, т.е. графитовыми кольцами.

На фиг.7 (правая часть диаграммы) отчетливо видны сигналы от мешающих факторов на участке циркониевой трубы, свободной от графитовых колец, связанные в основном с разностенностью циркониевой трубы, наличием окисной пленки ZrO2 и коррозионных отложений Fe2О3. Указанные мешающие факторы создают для полезного сигнала неравномерную подложку, которая в значительной мере искажает полезный сигнал и не позволяет корректно определить зазор. Поэтому для выделения лишь полезной составляющей в дифференциальном сигнале отклика его интегрируют с учетом геометрических параметров колец, разделяют и выделяют сигналы отклика отдельно от циркониевой трубы и каждого графитового кольца по составляющим электромагнитной проницаемости. После очистки от мешающих факторов запись на диаграмме приобретает вид, приведенный на фиг.8 и фиг.9. Очевиден сглаженный по ординате отклик мешающих факторов и, как следствие, стабильные амплитуды в сигналах отклика от наружных и внутренних колец.

Таким образом, предложенное техническое решение в совокупности заявленных признаков позволяет не только оценить состояние газового зазора ТК в индикаторном режиме, но и после отстройки от мешающих факторов (коррозионных отложений, разностенности, выбоин в местах расположения дистанционирующих решеток ТВС, изменений электропроводности циркониевой трубы и графитовых колец и пр.) определить его фактическую величину.

1. Способ контроля газового зазора технологического канала уран-графитового ядерного реактора, включающий измерение внутренних диаметров отверстий в блоке из графитовых колец и канальной трубе технологического канала, воздействие электромагнитным излучением на циркониевую трубу, сопрягаемую с графитовыми кольцами, улавливание дифференциального сигнала отклика от каждого графитового кольца и циркониевой трубы, интегрирование полученного сигнала, фиксирование составляющих электромагнитного поля от канальной трубы технологического канала и графитовых колец, выделение полезного сигнала и определение величины зазора по разнице величин амплитуд сигналов от внутренних и наружных графитовых колец, при этом воздействие ведут излучением с амплитудой 3-5 В и частотой 2-7 кГц.

2. Устройство для осуществления способа по п.1, выполненное в виде устанавливаемой на канальной трубе технологического канала калибровочной циркониевой трубы с аксиально расположенным вертикально подвижным дифференциальным векторно-разностным датчиком электромагнитного излучения с механизмом его перемещения, блока электронной обработки сигнала, коммутированного с датчиком и компьютером, при этом датчик выполнен в виде двух измерительных и одной катушки возбуждения, собранных на П-образном ферритовом магнитопроводе, причем измерительные катушки датчика включены встречно и скомпенсированы на поверхности однородной проводящей среды, например, воздухе, а на наружной поверхности калибровочной трубы собран блок из графитовых колец с фиксированными зазорами.