Центробежная дробильно-измельчительная установка

Иллюстрации

Показать всеИзобретение относится к устройствам для дробления и измельчения сухих пищевых продуктов, различных зерновых культур и других сухих продуктов. Технической задачей является сокращение удельного расхода энергии и увеличение производительности. Установка включает корпус с расположенным в нем ротором с дробящими элементами, загрузочное и разгрузочное устройства. Дробящие элементы выполнены в виде крестообразных бил, закрепленных на валу ротора и образующих с корпусом активные зоны дробления, состоящие из трех участков, при этом первый участок выполнен с углом скоса била, равным 20-30°, второй участок - с углом, равным 0,4ч0,6 от угла скоса первого участка, а третий калибрующий участок - с постоянным зазором, равным крупности готового продукта, причем угол скоса била на первом участке равен или меньше угла захвата перерабатываемого материала, а угол захвата равен или меньше угла трения материала по поверхности корпуса. Изобретение позволяет сократить удельный расход энергии и увеличить производительность. 3 ил.

Реферат

Изобретение относится к устройствам для дробления и измельчения сухих пищевых продуктов и различных зерновых культур и других сухих продуктов.

Известно устройство для измельчения зернопродуктов (см. а.с. СССР №1400660, МПК7 В 02 С 4/24, опубл. БИ №21, 1984), содержащее статор, гофрированный ротор, загрузочное и выгрузочное приспособления.

Недостатком данного устройства является верхнее расположение выгрузочного приспособления, из-за чего измельчаемый продукт скапливается в нижней части, то есть в зазоре между рабочей поверхностью ротора и гладкой поверхностью статора, и происходит переизмельчение, что приводит к повышенному расходу энергии и ухудшению качества продукции.

Из известных технических решений наиболее близким по технической сущности является центробежная мельница для размалывания мела, содержащая пальцевый ротор с двумя рядами пальцев, в свободное пространство которых входят с зазором пальцы статора (см. а.с. СССР №369925, МПК7 В 02 С 13/06, опубл. БИ №11, 1973).

Недостатками данного устройства являются необходимость подачи воды в зону измельчения для очистки щелей (в противном случае большая вероятность их забивания материалом при влажности более 6-7%), сложность в изготовлении и необходимость в обеспечении минимального зазора между пальцами ротора и пальцами статора, возможность переизмельчения материала цилиндрической поверхностью пальцев, отсутствие связи угла скоса с углом захвата материала.

Задачей предлагаемого технического решения является сокращение удельного расхода энергии на дробление и увеличение производительности.

Технический результат заключается в комбинации воздействия на материал: ударами, раздавливанием, истиранием и скалыванием.

Этот технический результат достигается тем, что в известной центробежной дробильно-измельчительной установке, включающей корпус с расположенными в нем ротором с дробящими элементами, загрузочное и разгрузочное устройства, согласно изобретению дробящие элементы выполнены в виде крестообразных бил, закрепленных на валу ротора и образующих с корпусом активные зоны дробления, каждая из которых состоит из трех участков, при этом первый участок выполнен с углом скоса била, равным 20-30°, второй участок - с углом, равным 0,4-0,6 от угла скоса первого участка, а третий калибрующий участок - с постоянным зазором, равным крупности готового продукта, причем угол скоса била на первом участке равен или меньше угла захвата перерабатываемого материала.

Захват материала на 1-м участке осуществляют под действием сил трения между поверхностями била и материала, корпуса и материала.

В дробильно-измельчительной установке используют несколько разрушающих факторов, действующих на материал:

- ударное воздействие била о кусок материала,

- раздавливающее и истирающее воздействие в активной зоне дробления между корпусом и билом.

Использование комбинации разрушающих воздействий на материал ударом, раздавливанием, истиранием и скалыванием позволяет сократить удельный расход энергии и повысить производительность установки.

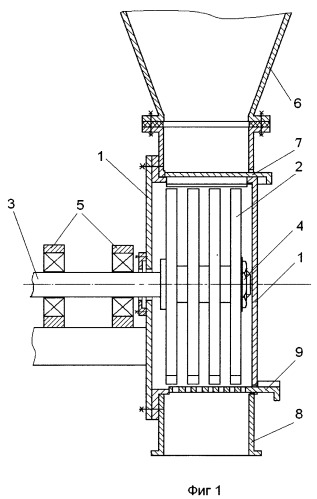

Сущность изобретения поясняется чертежами, где на фиг.1 изображен вид предлагаемой установки спереди, на фиг.2 - вид сбоку, на фиг.3 - узел А - активная зона дробления.

Центробежная дробильно-измельчительная установка состоит из корпуса 1, в котором расположены ротор с крестообразными билами 2, закрепленными консольно на валу 3 при помощи прижимной гайки 4. Вал 3 установлен в подшипниковых опорах 5. Загрузочное устройство в виде бункера 6 имеет шибер 7, предназначенный для регулирования подачи материала. Разгрузочное устройство в виде патрубка 8 имеет сменные сита 9 с разными диаметрами отверстий для получения необходимого размера частиц готового продукта.

Установка работает следующим образом.

В бункер 6 загружают определенное количество исходного материала. После открытия шибера 7 материал поступает в зону дробления (см. фиг.3). Форма била 2 в сопряжении с корпусом 1 образует активную зону дробления, состоящую из 3-х участков (см. фиг.3):

I - участок захвата с углом скоса β, равным или меньше угла захвата для перерабатываемого материала (20-30°), при этом угол захвата α≤ϕ, где ϕ - угол трения; tgϕ=μ, где μ - коэффициент трения скольжения дробимого материала по поверхности корпуса;

II - участок интенсивного дробления с углом, равным 0,4-0,6 от угла скоса I участка;

III - калибрующий участок с постоянным зазором, равным крупности готового продукта.

Захват материала на 1-м участке осуществляют под действием сил трения между поверхностями била и материала, а также корпуса и материала.

Ротор установки может иметь различную частоту вращения в зависимости от измельчаемого материала.

По мере измельчения материал проходит через сито 9 и через патрубок 8 выгружается из установки.

Использование предлагаемой установки позволит по сравнению с прототипом уменьшить удельный расход энергии и увеличить ее производительность.

Центробежная дробильно-измельчительная установка, включающая корпус с расположенным в нем ротором с дробящими элементами, загрузочное и разгрузочное устройства, отличающаяся тем, что дробящие элементы выполнены в виде крестообразных бил, закрепленных на валу ротора и образующих с корпусом активные зоны дробления, состоящие из трех участков, при этом первый участок выполнен с углом скоса била, равным 20-30°, второй участок - с углом, равным 0,4-0,6 от угла скоса первого участка, а третий калибрующий участок - с постоянным зазором, равным крупности готового продукта, причем угол скоса била на первом участке равен или меньше угла захвата (α) перерабатываемого материала, а угол захвата (α) равен или меньше угла трения (ϕ) материала по поверхности корпуса.