Устройство загрузки сепаратора

Иллюстрации

Показать всеИзобретение относится к области обогащения тонкодисперсных смесей, в частности к горнорудной промышленности при обогащении железорудных концентратов. Устройство загрузки сепаратора включает корпус и лоток. Лоток вертикальными тягами соединен с кронштейном с возможностью колебаний. Лоток горизонтальной тягой соединен с вибратором. Устройство содержит бункер, жестко-разъемно закрепленный на внутренней стенке корпуса. Кронштейн выполнен регулируемым по длине и жестко закреплен на корпусе перед передней стенкой бункера. На передней стенке бункера жестко-поворотно закреплен сервопривод. К рабочему органу сервопривода подвижно присоединен шибер для регулирования проходного сечения пазов. Лоток расположен с уклоном 5-12° в сторону движения материала и представляет собой полый плоский элемент, состоящий из нижней и верхней стенок. Верхняя стенка выполнена из проницаемой для газов и жидкостей металлокерамики с герметизирующими между стенками прокладками по периметру. Стенки образуют герметичную полость. Герметичная полость соединена трубопроводом через управляющий потоком жидкости или газа элемент с источником рабочего агента. Устройство снабжено следящей системой стабилизации веса материала на лотке. Следящая система содержит задатчик веса материала на лотке, датчик веса материала на лотке и датчик перемещения шибера. Технический результат - предотвращение вероятности заштыбовки устройства и повышения уровня стабилизации загрузки сепаратора. 3 ил.

Реферат

Заявляемое решение относится к области обогащения (сепарации) тонкодисперсных смесей, в частности к горнорудной промышленности при обогащении железорудных концентратов.

Известны устройства для непрерывной дозированной подачи смеси в сепаратор, например пульпораспределитель (а.св. СССР №1243819, кл. В 03 В 11/01, В.К.Анисимов и др., опубл. 15.07.86, бюл. №26).

Недостаток устройства - высокая вероятность залегания (осаждения) тяжелой фракции пульпы в узлах устройства.

Наиболее близким является загрузочное устройство аппарата (а.св. СССР №1519775, кл. В 03 В 11/00, В 65 G 27/00, В.И.Томарев и др., опубл. 07.11.1989 г., бюл. №40), включающее корпус с расположенным в нем лотком с закрепленным в нем вибратором, при этом лоток со стороны вибратора установлен на пружинах, а с другой стороны закреплен шарнирно.

Недостатком устройства является отсутствие системы стабилизации производительности загрузки, кроме этого, возможно накопление в зоне вибратора налипающих на лоток частиц материала.

Изобретение направлено на предотвращение вероятности заштыбовки устройства и повышения уровня стабилизации загрузки сепаратора.

Это достигается тем, что загрузочное устройство сепаратора, включающее корпус и лоток, соединенный с вибратором, согласно предлагаемому решению содержит бункер, жестко-разъемно закрепленный на внутренней стенке корпуса, а лоток вертикальными тягами соединен с кронштейном с возможностью колебаний, перпендикулярных направлению движения материала, и горизонтальной тягой - с вибратором, при этом кронштейн выполнен регулируемым по длине и жестко закреплен на корпусе перед передней стенкой бункера, на которой жестко-поворотно закреплен сервопривод, к рабочему органу которого подвижно присоединен шибер для регулирования проходного сечения пазов, выполненных в нижней части передней стенки бункера, а лоток расположен с уклоном 5-12° в сторону движения материала, и представляет собой полый плоский элемент, состоящий из нижней стенки, и верхней стенки, контактирующей с загружаемым материалом и выполненной из проницаемой для газов и жидкостей металлокерамики с герметизирующими между стенками прокладками по периметру, скрепленными со стенками, и заключенной между стенками герметичной полости, соединенной трубопроводом через управляющий потоком жидкости или газа элемент, например вентиль, с источником рабочего агента (газ или жидкость под давлением), при этом стенки бункера выполнены аналогично лотку, а все устройство, как транспортирующее звено, снабжено следящей системой стабилизации заданного выходного параметра - веса материала на лотке, содержащей задатчик веса материала на лотке в виде потенциометра со шкалой, протарированной в единицах веса, датчик веса материала на лотке, связанный с кронштейном, и датчик перемещения шибера, закрепленный на передней стенке бункера, управляющий элемент которого соединен с шибером.

Заявляемое решение отличается от прототипа тем, что в устройстве грубо перемещаемый материал предварительно распределяется по фронту загрузки взаимодействием шибера с передней стенкой бункера, выполненной с пазами в ее нижней части, и окончательно (точно) вибратором, создающим перпендикулярные движению материала колебания лотка с материалом, а стенки элементов устройства футерованы металлокерамикой и устройство в целом охвачено следящей системой, позволяющей стабилизировать вес материала на лотке.

Выполнение лотка и стенок в виде плоских полых элементов, в которых с материалом контактируют поверхности из металлокерамики, предотвращает налипание и слеживание материала в бункере и на лотке, так как рабочий агент (газ, жидкость) проходит из полости плоских элементов через металлокерамику и создает в зоне контакта материала с металлокерамикой разделительный слой, который снижает коэффициент сцепления в 3-6 раз и обеспечивает свободное истечение материала из бункера, а выполнение нижних стенок из прочного плотного материала обеспечивает прочность конструкции и предотвращает утечку рабочего агента.

Выполнение передней стенки бункера с пазами в ее нижней части позволяет, сохраняя заданную минимальную производительность, увеличить при одном и том же его периметре живое сечение перегородки и повысить стабильность потока материала в направлении его перемещения.

Применение вибратора для колебаний лотка в перпендикулярном к направлению движения материала направлении обеспечивает стабильность толщины материала по фронту загрузки, а снижение коэффициента сцепления материала с днищем из металлокерамики обеспечивает его взвешенное на микроструях рабочего тела состояние.

Использование следящей системы стабилизации заданного значения выходного параметра - толщины материала на лотке с отрицательной обратной связью по расходу материала через шиберную систему на бункере повышает точность обработки загрузочным устройством заданной производительности и качество сепарации.

Совместное использование этих отдельно известных принципов позволяет получить новый эффект - качеством загрузки сепаратора воздействовать на разделение на фракции смеси из твердых частиц различных материалов с высоким качеством разделения и в стабильно регулируемом режиме.

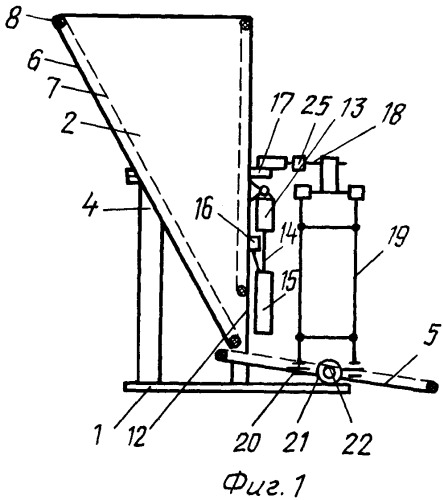

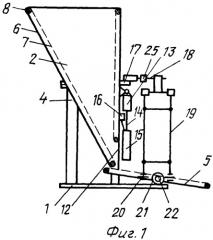

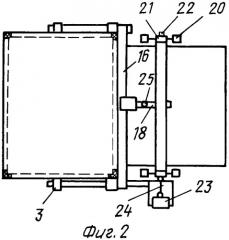

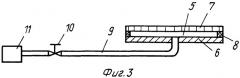

Заявляемое устройство для загрузки сепаратора изображено на фиг.1 (вид сбоку), на фиг.2 (вид сверху) и на фиг.3 (схема ввода рабочего агента в полые элементы лотка и стенок бункера.

Устройство содержит корпус 1, объединяющий все узлы и детали, бункер 2, опирающийся жестко прикрепленными к нему планками 3 на стенки 4 корпуса 1, лоток 5, который представляет собой полый плоский элемент, состоящий из нижней стенки 6, выполненной из прочноплотного материала, например стали, и верхней стенки 7, контактирующей с загружаемым материалом и выполненной из проницаемой для газов и жидкостей металлокерамики с герметизирующими между ними прокладками 8 по периметру, скрепленными со стенками 6 и 7 любым из известных способов, например склеиванием, и заключенной между стенками 6 и 7 полости, соединенной трубопроводом 9 через управляющий потоком жидкости или газа элемент 10, например вентиль, с источником рабочего агента 11 (газ или жидкость под давлением), а стенки бункера выполнены аналогично лотку. На передней стенке бункера 2, выполненной с продольными, равномерно распределенными по длине пазами 12, в ее нижней части закреплен жестко-поворотно, например на шарнире, сервопривод 13, соединенный тягой 14 с шибером 15, изменяющим проходное сечение пазов передней стенки бункера, выполненных для равномерного распределения материала по лотку 5 и датчиком 16 перемещения шибера 15, выполненным, например в виде потенциометра, ползунок которого механически, например тягой, соединен с шибером 15. К опорной планке 17 бункера 2 жестко-разъемно, например резьбовым соединением, прикреплен регулируемый по длине, например телескопически, кронштейн 18, на конце которого подвешен лоток вертикальными тягами 19 с возможностью колебаний перпендикулярно направлению движения материала, например с шарнирно закрепленными концами 20 на обоймах 21. Лоток 5 расположен с уклоном 5-12° в сторону движения материала и опирается осями 22 с нарезанными хвостовиками в нижние обоймы шарниров 20 с возможностью регулирования и фиксации угла наклона лотка 5 за счет резьбового соединения между осями 22 и обоймой шарниров 20. Если угол наклона будет меньше 5°, то материал не будет перемещаться по лотку, если угол будет меньше 12°, то материал движется неконтролируемо. В рассматриваемом случае угол наклона составляет 8°.

Соосно с горизонтальной осью 22 лотка 5 на выступе корпуса 1 закреплен вибропривод 23, соединенный тягой 24 с осью 22 лотка 5. На конце кронштейна 18, ближе к передней стенке бункера 2, закреплены датчик 25 веса материала на лотке, выполненный, например, на основе тензоусилителя и взаимодействующий с ним задатчик веса материала на лотке (на фиг.не показан), выполненный в виде потенциометра, расположенный, например, на панели управления устройством.

Устройство работает следующим образом. В бункер 2 поступает материал, подлежащий сепарации, например смесь рудных и нерудных материалов. По трубопроводам 9 от источника рабочего агента 11, например компрессора, к лотку и стенкам бункера подается рабочий агент (газ, жидкость, в рассматриваемом случае - газ), который проникает через поры металлокерамики 7 и образует на ее поверхности монослой рабочего агента, который является слоем скольжения с весьма малым коэффициентом трения, что обеспечивает устойчивое перемещение материал через бункер 2 и через пазы 12 в передней стенке бункера, не закрытые шибером 15, на лоток 5, совершающий поперечные колебания под действием вибропривода 23. Задатчиком веса материала (на фиг.не показан) устанавливается требуемая производительность загрузки, например, в виде определенной величины электрического напряжения, пропорционального задаваемой весовой нагрузке сепаратора, которое сопоставляется с напряжением, выданным датчиком 25 веса материала на лотке. При неравенстве сигналов задатчика веса материала на лотке и датчика 25 веса материала на лотке 5 их разность усиливается и подается с определенной полярностью на сервопривод 13, который перемещает шибер 15, увеличивая или уменьшая расход материала из бункера 2. При этом перемещается управляющий элемент в виде ползунка потенциометра датчика 16 перемещения шибера, формируя сигнал отрицательной обратной связи, уравновешивающий сигнал разности задатчика и датчика 25 веса материала на лотке. Равенство нулю суммы всех напряжений соответствует остановке сервопривода 13 и установившемуся режиму загрузки с заданной производительностью.

Таким образом, применение заявляемого загрузочного устройства сепаратора позволяет стабилизировать такой параметр, как толщина слоя сепарируемого материала, и, тем самым, существенно повысить качество сепарации.

Устройство загрузки сепаратора, включающее корпус и лоток, соединенный с вибратором, отличающееся тем, что содержит бункер, жестко-разъемно закрепленный на внутренней стенке корпуса, а лоток вертикальными тягами соединен с кронштейном с возможностью колебаний, перпендикулярных направлению движения материала, и горизонтальной тягой - с вибратором, при этом кронштейн выполнен регулируемым по длине и жестко закреплен на корпусе перед передней стенкой бункера, на которой жестко-поворотно закреплен сервопривод, к рабочему органу которого подвижно присоединен шибер для регулирования проходного сечения пазов, выполненных в нижней части передней стенки бункера, а лоток расположен с уклоном 5-12° в сторону движения материала, и представляет собой полый плоский элемент, состоящий из нижней стенки и верхней стенки, контактирующей с загружаемым материалом и выполненной из проницаемой для газов и жидкостей металлокерамики, с герметизирующими между стенками прокладками по периметру, скрепленными со стенками, и заключенной между стенками герметичной полости, соединенной трубопроводом через управляющий потоком жидкости или газа элемент с источником рабочего агента, при этом стенки бункера выполнены аналогично лотку, а все устройство, как транспортирующее звено, снабжено следящей системой стабилизации заданного выходного параметра - веса материала на лотке, содержащей задатчик веса материала на лотке, датчик веса материала на лотке и датчик перемещения шибера.