Способ центробежного литья металла в электромагнитной изложнице сменного профиля для единичного, мелко- и крупносерийного производства полых конструкций произвольной формы

Иллюстрации

Показать всеСпособ может быть использован для изготовления корпусов средств транспорта, в том числе газовых отсеков дирижаблей и аэростатов. От рулона металла отрезают один или несколько листов и размещают их в изложнице между двумя коаксиально расположенными соленоидами. Листы скрепляют до или после размещения в изложнице для получения трубообразной формы. Изложницу приводят во вращение. Плавку листов осуществляют индукционным способом. Вследствие компенсации центробежной силы силой Ампера осуществляют удержание листов, а затем и жидкого металла в подвешенном состоянии. Жидкой массе металла, имеющей форму полого цилиндра, придают форму изготавливаемого изделия путем изгибания соленоидов изложницы, Изложницы охлаждают хладагентом. Изделие сушат путем обдува нагретым воздухом или иным осушителем, останавливают изложницу, выключают ток в соленоидах. Изделие извлекают через торцевой люк. Если изделие имеет сложную форму, для его извлечения размыкают наружный соленоид. Обеспечивается расширение технологических возможностей способа. 9 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способам центробежного литья металла В 22 D 13/10 и позволяет быстро изменять форму при конвейерном изготовлении корпусов средств транспорта и более простых конструкций как в единичном, так и во многих экземплярах. Может быть использовано в том числе для изготовления аэростатов, дирижаблей, автомобилей, судов морского и космического базирования, самолетов, вертолетов, средств железнодорожного транспорта, труб широкого диаметра. Способ может служить для изготовления и наполнения газовых отсеков аэростатов, дирижаблей и иных подобных конструкций В 64 В 1/58.

Известно центробежное литье накатанных форм фасонных втулок разных типоразмеров для их мелкосерийного производства [С.Б.Юдин, М.М.Левин, С.Е.Розенфельд “Центробежное литье”. М.: Машиностроение, 1972, с.125-128], при котором благодаря смене накатного ролика и величины радиальной подачи ролика можно через 2-3 минуты приступить к отливке новой детали. Недостатками данного метода являются слишком узкий спектр конечной продукции - фасонные втулки, а также невозможность применения этого метода для изготовления корпусов транспортных средств по причине их крупных размеров. Экстенсивное увеличение размеров установки приведет к необходимости изготовления гигантских машин, ее обслуживающих, и замедлению времени смены формы для отливки, что в случае использования ее на конвейере приведет к длительным перерывам в его работе.

Известен гидродинамический способ стабилизации ленточных конвейеров для непрерывного литья с использованием постоянных магнитов и устройство для его осуществления, патент на изобретение РФ №2188096 С 2, В 22 D 11/06 от 01.07.1997, включающий 62 пункта формулы, некоторые из которых частично повторяют друг друга. Наиболее существенные из них 1-13, 28, 36, 47, 58, которые приведены ниже:

1. Способ охлаждения бесконечного, гибкого, тонколистового, теплопроводного литейного ленточного конвейера, заключающийся в том, что подают расплавленный металл в формовочное пространство, образованное лентами литейного ленточного конвейера, при этом упомянутые ленты имеют фронтальную поверхность, направленную в сторону формовочного пространства, и тыльную поверхность, направленную в противоположную от формовочного пространства сторону, и воздействуют на тыльную поверхность лент литейного ленточного конвейера по токами нагнетаемого жидкого хладагента, отличающийся тем, что ленты литейного ленточного конвейера изготавливают из магнитно-мягкого ферромагнитного материала, осуществляют приложение к лентам литейного ленточного конвейера магнитного притяжения от решетки из магнитно-мягких ферромагнитных полюсных элементов, имеющих полюсные наконечники, расположенные в виде копланарной решетки, обращенной к тыльной поверхности лент литейного ленточного конвейера, посредством намагничивания полюсных элементов путем расположения в магнитной связи с полюсными элементами постоянных магнитов, способных создавать достаточное магнитное притяжение, q воздействие на тыльную поверхность лент литейного ленточного конвейера осуществляют потоками нагнетаемого жидкого хладагента, вытекающего из сопел смежно с полюсными наконечниками, при этом потоки приподнимают ленты литейного ленточного конвейера на величину зазоров над полюсными наконечниками и перемещаются через зазоры между тыльной поверхностью лент литейного ленточного конвейера и полюсными наконечниками.

2. Способ по п.1, отличающийся тем, что осуществляют фиксированное дросселирование потоков нагнетаемого жидкого хладагента перед воздействием их на тыльную поверхность лент литейного ленточного конвейера.

3. Способ по п.1, отличающийся тем, что направляют однонаправленный поток жидкого хладагента вдоль тыльной поверхности лент литейного ленточного конвейера через пространства между полюсными элементами для смывания с тыльной поверхности упомянутых лент хладагента, который прошел через зазоры.

4. Способ по п.1, отличающийся тем, что полюсные элементы намагничивают постоянными магнитами с образованием полюсных наконечников, имеющих чередующуюся северную и южную полярность в копланарной решетке.

5. Способ по п.1, отличающийся тем, что осуществляют введение нагнетаемого жидкого хладагента в напорные карманы, направленные в сторону тыльной поверхности лент литейного ленточного конвейера смежно с полюсными наконечниками, и дросселирование нагнетаемого жидкого хладагента перед введением нагнетаемого жидкого хладагента в напорные карманы.

6. Способ по п.4, отличающийся тем, что осуществляют введение нагнетаемого жидкого хладагента в напорные карманы, обрамленные полюсными наконечниками, и индивидуальное фиксированное дросселирование нагнетаемого жидкого хладагента перед введением в каждый напорный карман.

7. Способ по п.1, отличающийся тем, что осуществляют подачу нагнетаемого жидкого хладагента с соответствующим давлением перед фиксированным дросселированием множества потоков для приподнимания лент литейного ленточного конвейера над полюсными наконечниками на величину зазоров.

8. Способ по п.1, отличающийся тем, что, по меньшей мере, один магнит имеет среднюю дифференциальную проницаемость размагничивания, не превышающую примерно 4 Гс/Э.

9. Способ по п.8, отличающийся тем, что, по меньшей мере, один магнит имеет остаточную индукцию, равную, по меньшей мере, примерно 8000 Гс.

10. Способ по п.1, отличающийся тем, что, по меньшей мере, один магнит имеет среднюю дифференциальную проницаемость размагничивания, не превышающую примерно 2,5 Гс/Э.

11. Способ по п.10, отличающийся тем, что, по меньшей мере, один магнит имеет остаточную индукцию, равную, по меньшей мере, примерно 10000 Гс.

12. Способ по п.1, отличающийся тем, что, по меньшей мере, один магнит имеет остаточную индукцию, равную или превышающую примерно 10000 Гс, и имеет среднюю дифференциальную проницаемость размагничивания, не превышающую примерно 2,5 Гс/Э.

13. Способ по п.1, отличающийся тем, что осуществляют обеспечение удобного удаления лент литейного ленточного конвейера от формовочного пространства посредством отклонения достаточного магнитного потока от лент литейного ленточного конвейера.

28. Способ, отличающийся тем, что располагают удлиненные полюсные элементы параллельно на расстоянии друг от друга с образованием удлиненных пространств между соседними полюсными элементами, при этом полюсные элементы расположены с шагом в диапазоне около 20-50 мм.

36. Устройство по п.35, отличающееся тем, что ленты литейного ленточного конвейера выполнены с возможностью перемещения вокруг захватывающего приводного ролика, выполненного с ребрами и расположенного на входе в формовочное пространство, причем захватывающий приводной ролик является немагнитным и имеет немагнитные ребра, а удлиненные полюсные элементы имеют удлиненные узкие носовые части, выступающие вверх по потоку относительно движения лент литейного ленточного конвейера и входящие в канавки захватывающего приводного ролика между соседними ребрами.

47. Устройство по п.36, отличающееся тем, что удлиненные полюсные элементы содержат первые части, расположенные вблизи литейного ленточного конвейера, и вторые части, расположенные дальше от литейного ленточного конвейера, при этом первые и вторые части полюсных элементов входят в соответствующие канавки в захватывающем приводном ролике между соседними ребрами, каждый из удлиненных полюсных элементов включает удлиненный ротор, расположенный между первой и второй частями полюсного элемента, каждый удлиненный ротор вытянут в продольном направлении удлиненного полюсного элемента, каждый удлиненный ротор имеет ось вращения, проходящую в продольном направлении удлиненного полюсного элемента, каждый удлиненный ротор включает, по меньшей мере, одну цепочку постоянных магнитов, имеющих их внутренние линии потока север (N’) - юг (S’), ориентированные в одном направлении, и все внутренние линии потока ориентированы перпендикулярно оси вращения ротора.

58. Способ охлаждения бесконечного, гибкого, тонколистового, теплопроводного литейного ленточного конвейера, заключающийся в том, что подают расплавленный металл в формовочное пространство, образованное лентами литейного ленточного конвейера, при этом упомянутые ленты имеют фронтальную поверхность, направленную в сторону формовочного пространства, и тыльную поверхность, направленную в противоположную от формовочного пространства сторону, и воздействуют на тыльную поверхность лент литейного ленточного конвейера пороками нагнетаемого жидкого хладагента, отличающийся тем, что ленты литейного ленточного конвейера изготавливают из магнитно-мягкого ферромагнитного материала, создают магнитные контуры, при этом каждый магнитный контур включает часть, находящуюся внутри литейного ленточного конвейера и проходящую вдоль траектории внутри него, расположенную между фронтальной и тыльной поверхностями лент литейного ленточного конвейера и проходящую в целом параллельно фронтальной и тыльной поверхностям лент литейного ленточного конвейера и часть, проходящую в целом по U-образной кривой, причем плечи U-образной кривой проходят в направлении тыльной поверхности лент литейного ленточного конвейера к противоположным донцам указанной траектории, при этом для охлаждения и приподнимания лент литейного ленточного конвейера с помощью гидродинамических сил потоков нагнетаемого жидкого хладагента осуществляют подведение потоков нагнетаемого жидкого хладагента к областям, где плечи U-образной кривой проходят в направлении тыльной поверхности лент литейного ленточного конвейера, увеличивая длину плеч U-образной кривой, и уменьшают магнитный поток в магнитных контурах, обеспечивая удобное удаление лент литейного ленточного конвейера от формовочного пространства.

Недостатком данного изобретения является отсутствие описания завершающей стадии. Например, бесконечная полоса металла может быть свернута после изготовления в рулон. Не предлагается также столь же высокопроизводительный метод обработки полученного металла, что может привести к простаиванию конвейера в ожидании, когда очередная партия металла будет перерезана, проштампована, выгнута в нужную форму.

Известна двухполюсная литейная магнитная форма для сферических отливок по патенту на изобретение РФ №2165821 С2, В 22 С 9/00 от 28.07.1999, в которой магнитное поле воздействует на намагничивающийся формовочный материал, сжимая его до нужной плотности, что предотвращает возможность образования специфического дефекта магнитной формы в виде флоккул на участках специфических поверхностей благодаря расположению шарообразных отливок между намагниченными конусообразными элементами, расположенными вдоль одной линии симметрии. Недостатком данной формы является отливка лишь сферических деталей.

Известен и предлагается в качестве прототипа способ центробежного литья труб, включающий заливку изложницы расплавом, охлаждение оснастки водой и извлечение раструбного металлического стержня, по патенту на изобретение СССР №1025490 А, В 22 D 13/10 от 14.08.81, отличающийся тем, что с целью улучшения условий извлечения раструбного металлического стержня из отливки при одновременном повышении качества литого изделия, после заливки раструбной части изложницы производят охлаждение раструбного металлического стержня водой с расходом 20-40 кг/с на 1 м2 площади рабочей поверхности раструбного металлического стержня. Недостатком данного изобретения является постоянная форма изложницы, не позволяющая ее применять при единичном и мелкосерийном производстве.

Целью изобретения является применение в центробежном литье вместо твердых изложниц постоянной формы электромагнитных изложниц переменного профиля.

Техническим результатом изобретения является

- возможность использования в качестве исходного сырья рулонов металла, от которых отрезается один или несколько листов, в зависимости от толщины заготовки, которые располагаются в изложнице через торцевые отверстия, что позволяет избежать громоздкого способа разливки металла при наличии рулонов металла;

- возможность быстрого перехода от одной формы отливки к другой путем деформации изложницы после плавки листов индукционным способом до необходимой формы благодаря использованию в ее устройстве двух коаксиальных соленоидов, выполненных в виде кольчуг с чередующимися токопроводящими и диэлектрическими кольцами;

- возможность реализации способа как на стационарном предприятии, так и в полевых условиях;

- создание универсального способа, который может быть включен в самые разные производства.

Этот технический результат достигается тем, что способ центробежного литья металла в электромагнитной изложнице сменного профиля для единичного, мелко- и крупносерийного производства полых конструкций произвольной формы включает размещение в изложнице расплава, охлаждение оснастки и изделия хладагентом и извлечение готового изделия, в котором

в качестве исходного материала используют рулон металла, от которого отрезают один или несколько листов, в зависимости от толщины будущего изделия, листы размещают в изложнице, имеющей в исходном состоянии цилиндрическую форму, через торцевые люки; до размещения в изложнице или после размещения края каждого листа скрепляют заклепками для получения трубообразной формы во время плавки; в результате скрепленные листы в изложнице оказываются между ее двумя коаксиально расположенными соленоидами;

далее изложницу приводят во вращательное движение, а листы металла подвешивают между соленоидами благодаря компенсации центробежной силы силой Ампера, действующей со стороны постоянной составляющей тока в соленоидах на ток, протекающий вдоль листов;

далее осуществляют индукционную плавку листов металла путем воздействия на них переменной составляющей электромагнитного поля, генерируемой соленоидами изложницы;

после расплавления металла снимают переменную составляющую электромагнитного поля, жидкой массе металла, имеющей форму полого цилиндра, придают форму изготавливаемого изделия путем изгибания соленоидов изложницы, регулируемого с пульта управления;

далее изделие охлаждают водой из расчета 20-40 кг/с на 1 м2 площади рабочей поверхности изделия или иным хладагентом в количестве 20-40 кг/с, домноженном на отношение теплоемкости хладагента к теплоемкости воды, приходящемся на 1 м2 площади рабочей поверхности изделия;

далее изделие сушат путем обдува нагретым воздухом или иным осушителем; останавливают изложницу, выключают ток в соленоидах;

если изделие имеет трубообразную форму, его извлекают через торцевой люк; если изделие имеет цельную полую или иную сложную форму, то наружный соленоид размыкают на 2 части, разводят их в противоположные стороны вдоль оси вращения, изделие разрезают с помощью сварочного аппарата на части вдоль миделя или в ином удобном месте, снимают их с внутреннего соленоида; при необходимости соединяют части сваркой и выполняют в изделии отверстия.

Кроме того, указанный способ может отличаться тем, что размещение листов металла в изложнице при работе в поле силы тяжести планеты осуществляют в горизонтальном положении оси изложницы, после закрытия торцевых люков изложницу приводят в вертикальное положение, направление течения электромагнитного тока в изложнице и изделии выбирают таким образом, чтобы ток вдоль изделия тек сонаправленно с движением тока во внешнем соленоиде и противоположно направленно с движением тока во внутреннем соленоиде.

Кроме того, указанный способ может отличаться тем, что внутрь двух футляров охладительной камеры, стенки которой образованы стенкой изделия и находящимися под и над ней слоями тянущегося, водонепроницаемого или хладагентонепроникаемого материала, и внутри которых располагаются охлаждаемые соленоиды, подается вода или иной хладагент по подводящим и отводящим трубкам, размещенным в шахматном порядке, симметрично относительно изделия - под и над ним; при этом давление воды или иного хладагента регулируется в подводящей и отводящей системах с помощью минимум одного или двух насосов, установленных на выходе и входе в разветвляющуюся от центральной трубы системы трубок; при этом используется закрытая система с теплообменником для охлаждения нагреваемой в футлярах охладительной камеры воды или хладагента, при этом отверстия подводящих воду или иной хладагент трубок располагаются напротив металлических колец кольчуги; отверстия отводящих воду или иной хладагент трубок располагаются напротив диэлектрических колец кольчуги; осушитель - воздух или иной газ - подается и отводится на стадии сушки по тем же трубкам, что и хладагент.

Кроме того, указанный способ может отличаться тем, что для охлаждения применяется дистиллированная вода или иной, не содержащий примесей других веществ хладагент, обеспечивая равномерность и постепенность падения потенциала постоянной составляющей электрического поля между соленоидами.

Кроме того, указанный способ может отличаться тем, что электрический ток течет по двум коаксиальным соленоидам, выполненным в виде кольчуги из чередующихся колец металла и диэлектрика; при этом в каждой кольчуге имеются одна или две параллельные дорожки из металлических колец, образующие спираль или соответственно две спирали; в случае наличия двух дорожек одна из них предназначена для постоянного по направлению тока, а вторая - для тока, меняющего свое направление на противоположное с частотой, необходимой для индукционной плавки металла; в случае наличия одной дорожки оба тока сливаются в частотно-модулированный ток; при этом ток не течет между дорожками из металлических колец и кольцами соседних витков спирали одной дорожки благодаря соединению металлических колец через диэлектрические кольца; густота линий электромагнитного поля вблизи колец может быть локально повышена благодаря наличию на них шипов, направленных остриями в сторону изделия; расстояние от оси вращения до внутреннего соленоида и от наружного корпуса до наружного соленоида регулируется благодаря отклонению или приближению к оси вращения или корпусу центральносимметрично расположенных, несущих раздвигаемых стержней, соединяющих вал с внутренним соленоидом и корпус с внешним соленоидом; при изменении формы изложницы симметрия точек крепления несущих раздвигаемых стержней относительно изделия обеспечивается путем регулирования с помощью компьютера на пульте управления угла наклона и длины несущих раздвигаемых стержней.

Кроме того, указанный способ может отличаться тем, что при установившихся условиях вращения изделия напряжение постоянной составляющей тока в соленоиде изложницы прямо пропорционально угловой частоте вращения вала.

Кроме того, указанный способ может отличаться тем, что что длинномерную изложницу переменной формы изгибают или таким образом, чтобы получилось единое, полое изделие, или несколько пар, троек, четверок и т.д. симметричных изделий с общим, разделяемым после отливки сваркой основанием, или таким образом, чтобы получилось несколько чередующихся пар, троек, четверок и т.д. симметричных изделий с разделяемым указанным способом основанием и полых центральносимметричных изделий.

Кроме того, указанный способ может отличаться тем, что после размещения листов в изложнице торцевые отверстия изложницы перекрывают крышками люков, которые стягивают одной или несколькими парами центральносимметрично расположенных струбцин, которые сжимают разнимаемые половины корпуса и внешнего соленоида изложницы в единое целое; при этом на крышках люка выполнены углубления для установки винтов струбцин; чтобы ток проходил из одной половины разнимаемого внешнего соленоида в другую, в твердых диэлектрических шайбах, соединяющих края корпуса в месте разъема в местах соединения с проводящими ток дорожками, вплавлены токопроводящие пластины.

Кроме того, указанный способ может отличаться тем, что в стенку полого изделия, которое будет служить газовым отсеком дирижабля, аэростата или иной конструкции, при повторном соединении его частей после снятия с изложницы перед сваркой вставляют трубки для удаления из изделия воздуха и заполнения его подъемным газом, после заполнения изделия, являющегося газовым отсеком дирижабля, аэростата или иной конструкции, подъемным газом полости трубок закупоривают расплавленным металлом с низкой температурой плавления, например, припоя; при этом площадь крепления трубок к стенке полого изделия увеличена за счет наличия на них снаружи колец, ушек или других выпячиваний, а в трубках выполнена резьба для удержания припоя снаружи с помощью болта и внутренние выпячивания стенок для удержания его изнутри, в головке болта имеется отверстие для крепления троса.

Кроме того, указанный способ может отличаться тем, что он применим в полевых условиях благодаря возможности эксплуатации изложницы не только на стационарных предприятиях, но и непосредственно на транспортных средствах или после доставки к месту развертывания на транспортных средствах.

Описание чертежей

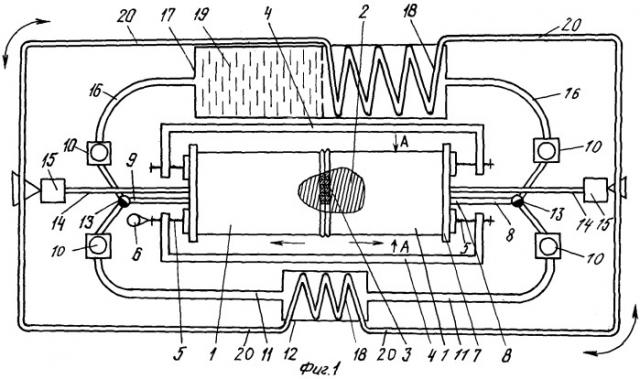

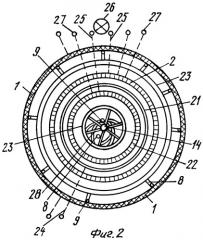

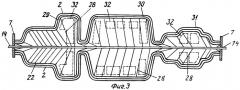

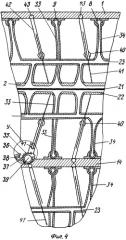

Изобретение представлено на чертежах: фиг.1 - схема установки в горизонтальном положении сразу после загрузки листов металла, вид сбоку, в центре сделан вырез в корпусе, через который виден внешний слой изложницы, фиг.2 - вид сбоку общей схемы устройства без крышки люка, фиг.3 - пример коротких отливок, изготавливаемых на базе данной изложницы после ее деформации, схема, фиг.4 - боковой вид среза АА участка центробежного устройства с увеличением У участка у основания несущего раздвигаемого стержня, фиг.5 - токопроводящее кольцо кольчуги, вид сбоку, фиг.6 - вид участка кольчуги, фиг.7 - вид сбоку в разрезе трубки, предназначенной для наполнения газового отсека аэростата, дирижабля или иной конструкции газом и для удержания его с помощью тросов.

Цифрами обозначены:

На фиг.1 и далее: 1 - корпус изложницы, 2 - внешний соленоид изложницы, 3 - шайба из неэлектропроводного материала с токопроводящими пластинами, 4 - струбцина, имеющая рукоятку с винтом - 5, последняя может приводиться во вращение дрелью 6 или иным подобным устройством, 7 - крышка торцевого люка, 8 - труба для подачи хладагента или осушающего газа, 9 - труба для отвода хладагента или охлаждающего газа, 10 - насосы, 11 - труба для хладагента с теплообменником 12, 13 - дроссель, 14 - вал поворотного устройства и его электродвигатели 15, 16 - трубы для подвода осушающего газа, 17 - холодильная часть влагозаборной камеры, 18 - змеевик теплообменника для сухого воздуха, 19 - холодные решетки для конденсации воды, 20 - труба теплообменника с осушающим газом.

Стрелками показаны направление раздвижения корпуса и внешнего соленоида при извлечении изделия и возможность приведения устройства в вертикальное положение.

На фиг.2 и далее: 21 - изделие, отливаемое в изложнице, 22 - внутренний соленоид изложницы, 23 - стенки футляра холодильной камеры изложницы, 24 - проводник, подающий напряжение с торцов установки на изделие, 25 - проводники, подающие напряжение на изложницу, 26 - коммутатор для образования переменной составляющей электрического тока, 27 - проводники для подведения к соленоидам напряжения постоянной составляющей электрического тока, 28 - раздвижные стержни для перемещения кольчуги соленоида.

На фиг.3 обозначены 29 - корпус трактора в разрезе, 30 - корпус автобуса в разрезе, 31 - корпус автомобиля в разрезе, 32 - проекция мест для отверстий люков, дверей или окон в корпусе, вырезаемых сваркой после отливки изделия.

На фиг.4: 33 - трубки, отводящие хладагент или осушающий газ, 34 - трубки, подводящие хладагент или осушающий газ, 35 - зубчатое колесо, увеличено, 36 - пластина, увеличена, 37 - электромагнит, 38 - пружина, 39 - постоянный магнит, 40 - электромотор с выдвижным валом 41, 42 - цилиндр раздвижного стержня, 43 - шарнир цилиндра.

На фиг.5: 44 - металлическое, токопроводящее кольцо, 45 - шип, 46 - ввернутая в кольцо часть шипа.

Н фиг.6 и ниже: 47 - диэлектрическое кольцо, 48 - первая токопроводящая дорожка, 49 - вторая токопроводящая дорожка.

На фиг.7: 50 - стенка трубки, 51 - ушки, приваренные к изделию 21, 52 - внутреннее выпячивание стенки, 53 - застывший припой, 54 - болт, 55 - отверстие для крепления троса, 56 - кольцо с тросом.

В каждой стадии изложенного способа следует обратить внимание на особенности, без которых реализация его на практике невозможна.

1. Стадия размещения листов металла внутри изложницы.

Изложница имеет форму двух коаксиальных цилиндров, радиус которых вычисляется исходя из рабочей площади поверхности цилиндрической отливки, равной площади поверхности изделия окончательной формы. Если ширина листов равна ширине изделия, то от рулона металла отрезается лист соответствующей длине изделия длины с припуском порядка 20 мм для отверстий, через которые края соединяются заклепками из материала того же металла, из которого сделан лист.

Если изделие длинное, например аэростат или корпус автобуса, троллейбуса, то длинные листы соединяются боковыми краями. Тогда сумма ширин листов металла, образующих трубу, равную по длине оболочке аэростата или отливаемого корпуса, равна длине окружности краев поперечного среза отливки с учетом припусков, оставленных для заклепок, соединяющих края листов. В многослойной трубе места соединения каждого листа металла должны располагаться равномерно вдоль окружности, чтобы заклепки разных слоев находились в разных местах и не увеличивали массу металла локально вдоль одной линии.

После расположения листов металла внутри изложницы ее торцы закрываются прозрачными термостойкими люками, например, из кварца, которые сжимаются симметрично расположенными относительно оси вращения струбцинами, которые вращаются вместе с корпусом изложницы. Перед сжиманием края изложницы должны принять окончательную форму, чтобы струбцины не соскочили при изменении формы изложницы после расплавления отливки. Во избежание деформации листов металла вблизи люков длина листов должна быть короче длины изложницы. Возможность варьирования такой длины могло бы способствовать изготовление рулонов металла с листами разной толщины. Дефицит металла у краев изложницы мог бы компенсироваться большей, чем требуется, толщиной металла в листе.

Пока изготавливается очередное изделие, вычисляются параметры и производится резка листов и клепка металла для следующего изделия.

2. Стадия индукционной плавки листов металла.

На этой стадии хладагент внутрь вращающейся установки не подается.

По двум дорожкам (фиг.6) из проводящих колец соленоидов течет ток с переменной и постоянной составляющей - на каждой дорожке свой. Для оценки напряжения, подаваемого на дорожку с постоянной составляющей тока, можно прибегнуть к следующим рассуждениям.

Центробежная сила Р, действующая на частицу внутри отливки, равна

Здесь m - масса частицы, ω2r - ускорение равномерно вращающейся с частотой со частицы, удаленной от центра на расстояние r.

Чтобы избежать классических расчетов по формуле силы Ампера, где используется трудно вычисляемая магнитная индукция В, учитывая, что оператор на пульте управления непосредственно будет регулировать силу тока, протекающего по соленоидам изложницы, а не магнитное поле, генерируемое в изделии при смене направления электрического тока, удобно пользоваться параметрами не магнитного, а электрического поля. Пусть, исходя из первого уравнения Максвелла, в общем случае в установившихся условиях вращения индукция электрического поля Е прямо пропорциональна магнитной индукции В. Пусть сила тока, подаваемого на отливку, а следовательно, и скорость зарядов внутри отливки прямо пропорциональны силе тока, подаваемого на каждый из соленоидов изложницы. Тогда на равномерно движущуюся внутри отливки заряженную частицу будет действовать сила F, равная произведению заряда частицы q на напряженность электрического поля Е в конденсаторе, образованном слоями изложницы:

Здесь И - суммарное напряжение, подаваемое на соленоиды изложницы, С - емкость конденсатора, образованного соленоидами изложницы. Если обозначить ε - электрическую постоянную, r1 и r2 - разницы слоев изложницы, h - ее длину, то получается формула цилиндрического конденсатора

Если I1 - сила тока в отливке, ρ - удельное сопротивление материала отливки, S - площадь поперечного сечения кольца отливки, то напряженность Е равна

В установившихся условиях

Исходя из формулы 5, подставив уравнения 3 и 4 в формулу 2, получается зависимость напряжения И от частоты вращения ω:

где k - const.

Таким образом, суммарное напряжение, подаваемое на соленоиды изложницы, должно быть прямо пропорционально частоте вращения. При наличии промышленного экземпляра установки у ней снимается зависимость И (ω) и коэффициент k находится более точно. Поскольку вместе с формой изделия изменяется и форма изложницы, зависимость должна сохраняться.

Частота смены полярности напряжения на соленоидах, являющихся обкладками конденсатора, находится экспериментально и равна резонансной частоте данного сорта металла, при которой происходит наибольший индукционный нагрев.

Для усиления поля шипы на кольцах кольчуги могут быть изготовлены из легко намагничивающегося материала и ввинчены в отверстия с резьбой, выполненные в кольцах (см. фиг.5). Ток на изделие подается по жесткому, тяжело изгибающемуся проводнику, отходящему от вала установки (см.фиг.2).

3. Стадия изменения формы отливки.

Изготовители сферических отливок во избежание дефекта флоккуляции рекомендуют установить конусы возле изделия. В описываемом способе вместо конусов используются шипы колец кольчуги (фиг.5). Но расстояние от шипов до изделия должно составлять 4-8 мм. На концах шипов возникнут максимумы напряженности электрического поля, способствуя его структуризации. Общее расстояние между соленоидами изложницы равно сумме толщины изделия d в данном месте стенки и величине зазора между слоями изложницы с учетом количества зазоров, равного 2:

Для изменения формы изложницы каждый подвижной стержень прикреплен на шарнире к корпусу или валу и имеет у основания зубчатое колесо (фиг.4, участок У), связанное с постоянным магнитом, вставленным внутрь катушки индуктивности. На пульте управления генерируются импульсы, под воздействием которых постоянный магнит, а вслед за ним и стержень поворачиваются на малый угол. Для постепенности поворота имеется закрепленная с одного конца на валу или корпусе тормозящая пластина, отгибаемая от вала или корпуса пружиной. Эта пластина при отсутствии импульса упирается в зуб колеса и останавливает его дальнейшее вращение. Пластина притягивается в момент подачи импульса к электромагниту, размещенному под пружиной. Длина стержня меняется благодаря тому, что он выполнен двойным. Первая часть - полый цилиндр на шарнире имеет внутреннюю резьбу и электромоторчик на свободном конце. Ротором-валом моторчика служит вторая часть - выдвижной стержень с винтовой резьбой, соединенный одним концом с диэлектрическим кольцом изложницы, а другим - через провод с изоляцией с дном цилиндра. Степень выдвижения стержня из цилиндра регулируется числом импульсов, подаваемых с пульта управления по отдельной системе проводов, независимой от системы поворота стержня.

4. Стадия остужения и сушки изделия.

Вокруг шипов проводящих колец будут концентрироваться гидрокси-ионы или ионы другого хладагента, которые, если проводить дальнейшую магнитно-электрическую аналогию со способом изготовления сферических отливок, будут выступать в качестве частиц формовочного материала. Но в описываемом способе хладагент будет двигаться, частицы - сменяться другими частицами, что требует равномерной скорости притока и оттока хладагента. Это достигается близким расположением подводящих и отводящих хладагент трубок, их шахматным порядком расположения и регуляцией оттока и притока хладагента насосом или насосами, расположенными в невращающейся части установки.

В качестве хладагента может выступать кроме воды инертный газ.

Для сушки подводящая хладагент к изложнице и отводящая хладагент от нее трубы должны перекрываться дросселями, и по системе охлаждения в изложнице будет подаваться сухой воздух или иной газ, поступающий по трубам, открывающимся теми же дросселями, что перекрывают доступ хладагента (см.фиг.1).

5. Стадия извлечения изделия.

Для извлечения изделия разжимаются струбцины (см.фиг.1) и все происходит по описанию.

Для установки полых стержней газовых отсеков в срезе стенки изделия сваркой проделывается желобок для увеличения плотности контакта половинок восстанавливаемого изделия. В качестве припоя, затыкающего трубку, можно использовать свинец. Внутри трубок есть выпячивание стенки для удержания припоя с одной стороны. Для его удержания с другой стороны в наружном конце трубки должна иметься резьба для ввинчивания болта. Отверстие для троса располагается в головке болта. Для удержания отсека после заполнения его газом трубки с тросами должны располагаться равномерно вдоль миделя отсека.

Крупные установки с электромагнитной изложницей сменного профиля могут размещаться на предприятия с большими цехами типа цехов или металлургических, или судостроительных, или самолетостроительных заводов. Малые установки этого типа целесообразно размещать на судах морского или космического базирования, в самолетах и дирижаблях, в разборных шатрах и иных разборных домоподобных конструкциях, доставляемых любым средством транспорта к месту временной дислокации. При этом размещенные на транспортных средствах установки должны быть приписаны к конкретному государственному учреждению, опытному, автомобильному, машиностроительному, сельскохозяйственному и т.п. заводу. При размещении изложницы в помещении - трюме, вагоне, фургоне и т.п. - ее поворотное устройство, выполненное в виде электродвигателя с приводом и кольцеобразным колесом, поддерживающим ось 14, хордой которого она служит, крепится к стенке помещения.

Можно рекомендовать следующие области применения предлагаемого способа.

1. Способ применим в компьютерных магазинах и ярмарках. В Интернет-магазинах возможна продажа тысячей вариантов одного и того же товара, что ограничивается производственными возможностями предприятий, которым невыгодно производить единичные экземпляры продукции, в том числе по причине слишком длительного изготовления литейных форм для корпусов изделий и более мелких деталей под единичный заказ.

2. Способ применим при обучении студентов вузов технического профиля, при котором они ежегодно пишут курсовые работы. Если бы появилась литейная форма, которую можно было легко изменять, производя компьютерный расчет ее параметров, доступный для студентов и для проверки преподавателей, то задача обучения студентов за плату со стороны государства могла бы дополниться новым разделом, при котором студенты в курсовых работах выполняли бы заказ клиента компьютерного магазина.

3. При размещении изложницы на транспортных средствах существует еще два варианта применения способа [Салмин А.И. Об участии государства в решении проблемы безработицы./ Теория и практика реструктуризации предприятий. Сборник материалов конф. Пенза: ПДЗ, декабрь 2001, с.150-152].

"Вариант 1. Массовый переезд сокращаемых работников на новое место при полном закрытии предприятия (старого рудника, шахты) без возобновления производства или при автоматизации крупного предприятия. В этом случае работникам нужно платить подъемные для переезда и обустройства на новом месте. Это расходная статья бюджета. Но ее можно сделать доходной, если к месту закрывающегося предприятия прибудет завод-автопоезд. Тогда отъезжающие сами смог