Способ обработки тел вращения

Иллюстрации

Показать всеИзобретение относится к области металлообработки маложестких деталей типа валов на универсальных станках. Способ предусматривает наложение на рабочий инструмент колебаний двух видов с измерением погрешности обрабатываемой поверхности. Для повышения точности обработки измерение погрешности обрабатываемой поверхности заготовки производят при ее вращении, осуществляемом при жесткой фиксации ее в крайних опорах и одновременно при демпфировании ее в сечениях между этими опорами. При этом параметры колебаний, накладываемых на рабочее перемещение инструмента, задают в зависимости от погрешности формы заготовки и характера распределения напряжений, возникающих при ее фиксации, причем характер погрешности формы обрабатываемой поверхности заготовки экстраполируют по данным, полученным в ее сечениях между опорами. Перед обработкой заготовку могут править при зажиме ее в жестких опорах, а саму правку производят в функции величины и направления плоскости максимального прогиба заготовки. Фиксацию заготовки могут осуществлять в жестких опорах, в качестве которых используют люнеты со сдвоенными роликами. Демпфирование заготовки в ее сечениях между крайними опорами могут производить путем использования самоцентрирующихся люнетов. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области металлообработки маложестких деталей типа вал и может быть использовано на универсальных станках в механообрабатывающих цехах машиностроительных предприятий.

Известен способ обработки нежестких деталей, предусматривающий обработку в самоцентрирующих опорах с измерением упругой реакции детали в опорах, причем управление подачей ведут в функции стабилизации разницы между силами резания и измеренными в опорах реакциями [1].

Недостатком данного способа является сложность реализации адаптивного управления в плане быстродействия; создание неравномерных внутренних напряжений в объеме заготовки при ее зажиме за счет деформации заготовки в поперечном направлении.

Наиболее близким способом того же назначения к заявляемому изобретению, выбранным в качестве прототипа, является способ обработки деталей, предусматривающий измерение при помощи универсальных средств погрешностей формы и шероховатости обрабатываемой поверхности, после чего инструменту задают колебательное движение двух видов: в соответствии с погрешностью микропрофиля и погрешностью формы [2].

Недостатком данного способа являются нестабильность точностных параметров обработанной поверхности из-за переменных параметров обрабатываемой поверхности в поперечном и продольном направлениях при постоянных параметрах задаваемых вибраций, сложность и трудоемкость предварительного определения погрешностей обрабатываемой поверхности.

Задачей, на решение которой направлено заявляемое изобретение, является повышение точности обработки с сохранением ее после обработки с достижением следующих технических результатов: повышение точности формы детали в поперечном сечении за счет стабилизации силы резания в течение оборота заготовки; повышение стабильности геометрии детали во времени за счет формирования более равномерной картины распределения напряжений в объеме заготовки; снижение требований к системе управления (с точки зрения быстродействия), т.к. обработка ведется по предварительно сформированному образу детали; повышение точности детали в продольном направлении за счет использования люнетов; снижение трудоемкости измерения погрешности за счет использования метода экстраполяции измеряемых сигналов в сечениях под люнетами на участки пролетов между опорами.

Эта задача решается тем, что в способе обработки тел вращения, предусматривающем наложение на рабочее перемещение инструмента колебаний двух видов с измерением погрешности обрабатываемой поверхности, измерение погрешности обрабатываемой поверхности заготовки проводят при ее вращении, осуществляемом при жесткой фиксации ее в крайних опорах и одновременно при демпфировании ее в сечениях между этими опорами, при этом параметры колебаний, накладываемых на рабочее перемещение инструмента, задают в зависимости от погрешности формы заготовки и характера распределения напряжений, возникающих при ее фиксации, причем характер погрешности формы обрабатываемой поверхности заготовки экстраполируют по данным, полученным в ее сечениях под опорами.

Перед обработкой заготовку можно править при зажиме ее в крайних опорах, а саму правку производят в функции величины и направления плоскости максимального прогиба заготовки; фиксацию заготовки можно производить в жестких опорах, в качестве которых используют люнеты со сдвоенными роликами; демпфирование заготовки в ее сечениях между крайними опорами можно производить путем использования самоцентрирующихся люнетов.

Измерение погрешности обрабатываемой поверхности заготовки при ее вращении дает возможность определить величину и характер погрешностей во всех сечениях.

Осуществление вращения заготовки при ее жесткой фиксации в крайних опорах позволяет задать траекторию вращения заготовки путем базирования по крайним сечениям.

Одновременное демпфирование заготовки в ее сечениях между опорами повышает точность обработки за счет снижения интенсивности колебаний заготовки.

Наложение вибраций на рабочее перемещение инструмента дает возможность упростить вибрационное устройство за счет использования только одного управляющего канала.

Задание параметров колебаний в зависимости от погрешности формы заготовки позволяет стабилизировать силу резания путем обеспечения постоянства площади снимаемого слоя при изменении припуска.

Задание же параметров вибраций в зависимости от характера распределения напряжений, возникающих при фиксации заготовки, стабилизирует напряженное состояние после обработки путем компенсации неравномерностей исходного напряженного состояния.

Экстраполяция характера погрешности формы обрабатываемой поверхности заготовки по данным, полученным в ее сечения между опорами, позволяет вести обработку между люнетами с высокой точностью с минимальными затратами времени на измерение погрешности.

Правка позволяет выровнять внутренние напряжения перед обработкой, что обеспечивает равномерность сил резания.

Зажим в жестких опорах заготовки позволяет повысить производительность обработки путем использования станков для обработки резанием для выполнения правки, повысить точность правки за счет использования различных сочетаний жестких опор по длине заготовки.

Проведение правки в функции величины и направления плоскости максимального прогиба заготовки позволяет повысить точность заготовки перед обработкой и минимизировать величину погрешности.

Фиксация заготовки в жестких опорах, в качестве которых используют люнеты со сдвоенными роликами, позволяет измерить погрешность заготовки с максимальной точностью за счет создания шарнирных опор, которые не препятствуют повороту продольной оси заготовки.

Демпфирование заготовки в ее сечениях между крайними опорами за счет использования самоцентрирующихся люнетов позволяет стабилизировать ось заготовки в процессе резания, т.к. люнеты являются дополнительными опорами, а также позволяет интенсифицировать и упростить измерение погрешности за счет совмещения процесса установки заготовки и измерения, при этом измерение фазы поворота и соответствующей величины прогиба заготовки позволяет определить характер напряженного состояния по сечениям в заготовке при зажиме за счет определяемых величин ее деформаций.

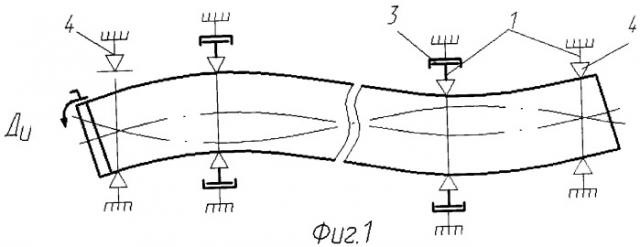

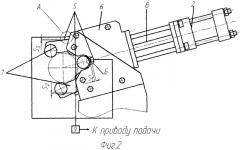

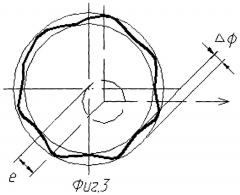

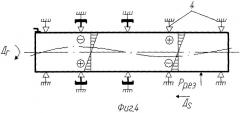

Предлагаемое изобретение иллюстрируется чертежами, на которых изображено: на фиг.1 приведена схема установки вала при измерении погрешностей; на фиг.2 - общий вид люнета с измерительной системой; на фиг.3 - виды погрешностей; на фиг.4 - схема напряжений при зажиме заготовки вала с кинематической схемой процесса обработки; на фиг.5 - вид А на фиг.2; на фиг.6 - вид Б на фиг.2.

Способ обработки маложестких деталей осуществляется следующим образом. Заготовка вала устанавливается (фиг.1) в опорах 1, которые в зависимости от давления рабочей среды в приводе 2 (фиг.2) зажима могут работать в двух режимах: демпфера или жестких опор. Промежуточные опоры работают в режиме демпферов 3. Две крайних опоры работают как жесткие опоры 4. На малой скорости вал прокручивают необходимое число раз. Система датчиков 5, установленных на корпусе 6 опор 1, измеряет смещение рычагов 7 (изменения зазоров S2, S3) и штока 8 (изменение зазора S1) опор 1 под действием погрешностей профиля (биения поверхности заготовки относительно баз - двух крайних люнетов, работающих в режиме жестких опор и отклонение от круглости в поперечном сечении), и соответствующую фазу поворота заготовки. Сигналы с датчиков 5 (фиг.5, 6) обрабатываются в блоке управления 9. Проводится гармонический анализ полученной информации с целью выявления первой и второй гармоник колебаний погрешностей профиля заготовки. В блоке управления 9 формируется общая картина пространственного положения обрабатываемой поверхности относительно базовых шеек под люнетами (работающих в режиме жестких опор) и ее профиля. На участках заготовки между люнетами характер расположения погрешности определяют, экстраполируя данные, полученные в сечениях установки люнетов, т.к. в продольном направлении характер огранки имеет строго регулярный вид (вдоль оси по винтовой линии с определенным шагом). В соответствии с информацией от блока управления 9 при помощи привода подач (не показан) задается изменение подачи ДS (фиг.4) при точении с целью управления силой резания (для ее стабилизации) в функции прогнозируемого изменения припуска. При обработке опоры 1, для стабилизации оси заготовки, по ее длине последовательно переключаются в режим жестких опор по мере перемещения зоны резания так, чтобы она находилась все время между жесткими опорами 4. Инструменту задаются колебания с двумя составляющими. Одна определяется пространственными отклонениями, другая характером напряженного состояния в объеме заготовки. С учетом пространственных погрешностей (фиг.3) задается первая составляющая колебаний инструмента (формы ΔФ и расположения е). При этом управление подачей проводят в функции стабилизации силы резания (при увеличении припуска подачу снижают и наоборот). При зажиме прогиб оси заготовки приводит к формированию в ее объеме напряжений (фиг.4), причем на стороне, бывшей выпуклой, напряжений сжатия, на вогнутой - растяжения. После раскрепления заготовки эти напряжения приводят к короблению заготовки. Для выравнивания этих напряжений при обработке задают вторую составляющую. Для уравновешивания остаточных напряжений на участке сектора заготовки с остаточными напряжениями растяжения величину подачи уменьшают, а на стороне с напряжениями сжатия увеличивают, что позволяет выровнять напряженное состояние по поперечному сечению заготовки.

Уменьшить колебания инструмента можно предварительной правкой заготовки (фиг.5). Перед обработкой правящим роликом, вставленным в суппорт, в середине пролетов проводится правка вала для выравнивания напряженного состояния в объеме заготовки и уменьшения пространственных отклонений путем прогиба вала в направлении, противоположном максимальному прогибу и лежащему в его плоскости. При этом формируют напряжения противоположного знака относительно напряжений, возникающих при зажиме. Для компенсации упругих деформаций при правке заготовка вала деформируется с учетом этих деформаций путем ее перегиба на соответствующую величину.

Число опор 1 и их расстановку по длине заготовки выбирают в функции ее длины и диаметра с учетом соотношения длины пролета к диаметру заготовки не более 5. Крайние люнеты имеют сдвоенные ролики (не показаны) для повышения реактивного момента при вращении заготовки и стабилизации ее оси.

Источники информации

1. Авторское свидетельство СССР №1294482, кл. В 23 В 1/00, 1987.

2. Авторское свидетельство СССР №1514485, кл. В 23 В 1/00, 1987.

1. Способ обработки тел вращения, предусматривающий наложение на рабочий инструмент колебаний двух видов с измерением погрешности обрабатываемой поверхности, отличающийся тем, что измерение погрешности обрабатываемой поверхности заготовки проводят при ее вращении, осуществляемом при жесткой фиксации ее в крайних опорах и одновременно при демпфировании ее в сечениях между этими опорами, при этом параметры колебаний, накладываемых на рабочее перемещение инструмента, задают в зависимости от погрешности формы заготовки и характера распределения напряжений, возникающих при ее фиксации, причем характер погрешности формы обрабатываемой поверхности заготовки экстраполируют по данным, полученным в ее сечениях между опорами.

2. Способ по п.1, отличающийся тем, что перед обработкой заготовку правят при зажиме ее в жестких опорах, а саму правку производят в функции величины и направления плоскости максимального прогиба заготовки.

3. Способ по п.1 или 2, отличающийся тем, что фиксацию заготовки производят в жестких опорах, в качестве которых используют люнеты со сдвоенными роликами.

4. Способ по п.1 или 2, отличающийся тем, что демпфирование заготовки в ее сечениях между крайними опорами производят путем использования самоцентрирующихся люнетов.