Способ изготовления насосных штанг

Иллюстрации

Показать всеИзобретение относится к нефтепромысловому машиностроению и предназначено преимущественно для использования при изготовлении насосных штанг. В способе изготовления насосных штанг в качестве заготовки используют пруток диаметром, равным диаметру тела штанги, формирование резьбы проводят на концах прутка, а остальные конструктивные элементы выполняют раздельно и монтируют на теле штанги с помощью сборочных операций. Обеспечивается повышение надежности насосных штанг, упрощение процесса их изготовления и расширение границ применения штанг. 6 ил., 3 табл.

Реферат

Изобретение относится к нефтепромысловому машиностроению и предназначено преимущественно для использования при изготовлении насосных штанг.

Для быстрого соединения насосных штанг и улучшения надежности их соединительного узла за счет применения запорного кольца известен способ изготовления штанг с формированием штамповкой безрезьбового соединения (см. Фаерман И.Л. Штанги для глубинных насосов. Баку: Азнефтеиздат, 1955 г., с.164-166).

К числу основных недостатков предложенного способа относится наличие значительных зазоров в соединении, которые ведут к появлению при работе штанг ударных нагрузок, снижающих долговечность предложенного соединения.

Известен способ изготовления насосных штанг, включающий подготовку корпуса штанг с установкой по его концам на резьбе головок, при этом внутри корпуса и головок размещается канат. Для соединения отдельных штанг в штанговую колонну головки имеют соединительную часть с резьбовым элементом и установочную часть с внутренней полостью для размещения каната (см. патент US №4205926, кл. Е 21/В 17/00, 03.07.80.)

Недостатком данного технического решения является отсутствие надежного крепления каната во внутренней полости головок в процессе работы, когда штанговая колонна испытывает переменные нагрузки, и технологическая сложность соединения каната и головок штанги.

Известен способ изготовления штанг с головками, включающий высадку утолщения на конце стержневой заготовки штанги и последующее ее соединение с заготовкой головки путем сварки трением торцов высаженного утолщения и заготовки головки, причем с целью получения качественного соединения высадку утолщения производят при температурах, не превышающих температуру высокого отпуска материала стержневой заготовки, формируя на конце утолщения цилиндрический участок диаметром, равным диаметру торца головки (см. а. с. SU №1318343 А1, Е 21 К 1/76, В 21 J 5/08, В 23 К 20/00, 23.06.87).

Недостатком данного способа является появление несоосности свариваемых частей штанги в месте их сварки, ведущее к ужесточению напряженного состояния металла, изменение микроструктуры свариваемого металла, снижающее его прочность и сложность контроля процесса сварки трением.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ производства насосных штанг, предлагающий использование для тела и головок штанг заготовки из разных марок сталей, их раздельную прокатку, термическую и механическую обработку, выполнение на отдельной заготовке профильного размера головок с накаткой резьбы и последующую сварку трением торцов тела штанги и сформированных головок штанг (см. патент RU №2119858, С1, В 23 Р 15/00, Е 21 В 17/00, 10.10.1998).

По данному способу заготовки тела штанг были изготовлены из ст.40, прошедшей термомеханическую обработку, после чего они обтачивались, правились и полировались. Заготовки для головок штанг были изготовлены из ст. 20ХН2М, после чего осуществлялась проточка их концов и высадка головок на горизонтально-ковочной машине. Далее выполнялись проточка буртов, подрезка торца, черновая и чистовая проточка под резьбу, проточка и обкатывание зарезьбовой канавки и последующая накатка резьбы. Приваривание подготовленных головок к торцам тела штанги осуществлялось на машине сварки трением, после чего удалялся появившийся в месте сварки сварной облой (утолщение).

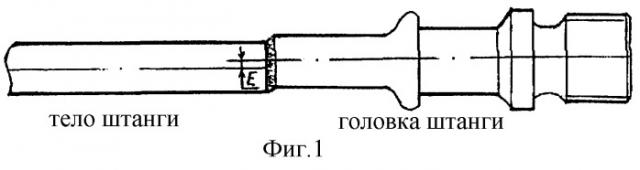

К причинам, препятствующим достижению указанного ниже технического результата при использовании данного способа, относится то, что в месте сварки тела штанги и ее головки, представляющей собой процесс соединения двух деталей, располагающихся в зажимах, причем одна из них неподвижная, а другая вращается со скоростью, способной обеспечить в точке соприкосновения торцов головки и тела штанги плавление металла, образуется несоосность тела и головки штанги Е (фиг.1), ведущая при работе штанг к появлению в зоне сварного шва изгибающих напряжений. Так как здесь производится сварка двух деталей с площадью, определяемой диаметром тела штанги, а не большей площадью торца ее головки и высаженного утолщения как в предыдущем способе (см. а.с. №1318343), появление в зоне сварки наравне с растягивающими напряжениями дополнительных изгибающих напряжений будет наиболее жестче лимитировать работоспособность сварного соединения. Кроме того, сварной шов на теле штанги служит концентратором напряжений, что создает, особенно при работе штанг в коррозионно-активных средах и циклических нагрузках, возможность зарождения и развития трещины в зоне перехода сварного шва к основному металлу (см. Стеклов О.И. Прочность сварных конструкций в агрессивных средах. - М.: Машиностроение, 1976, стр.133).

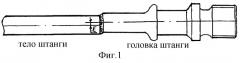

Высадка головок штанг на горизонтально-ковочной машине, обеспечивающая в соответствии с рис.1 Межгосударственного стандарта ГОСТ 13877-96 “Штанги насосные и муфты штанговые. Технические условия” (далее - ГОСТ 13877-96) формирование ниппеля, упорного бурта, квадратной шейки, подэлеваторного бурта, производится при нагреве заготовок до температуры 1200°С, в связи с чем укрупняется зерно и ухудшаются пластические свойства стали, поэтому после высадки головок штанг необходимо дополнительно проводить их улучшающую термообработку, для чего нужны крупногабаритные нагревательные печи. Кроме того, при высадке головок образуются ступенчатые участки, оси которых сдвигаются относительно друг друга, особенно при износе штампов горизонтально-ковочной машины или их неправильной установке (фиг.2, поз 1, 2, 3 и 4), в результате чего появляется несоосность Е тела штанги и ее резьбы, ведущая к появлению изгибающих напряжений. Способ производства насосных штанг (см. стр. 5 прототипа) допускает несоосность резьбы и тела штанги 1,5 мм на длине 200 мм от торца штанги. Расчеты изгибающих напряжений (см. Иоаким Г. Добыча нефти и газа, пер. с румынского. - М.: Недра, 1966, стр. 236) с учетом сложившейся практики эксплуатации штанг и несоосности тела штанги ее резьбы, равной 1,5 мм, приведены в табл.1

| Таблица 1Напряжения в головке штанги с учетом несоосности резьбы и тела штанги | ||||

| Диаметр штанги, мм | Средняя нагрузка на штангу при ходе вверх балансира станка-качалки, кг | Растягивающие напряжения, н/мм2 | Изгибающие напряжения, н/мм2 | Суммарные напряжения, н/мм2 |

| 25 | 6000 | 122 | 58 | 181 |

| 22 | 5000 | 131 | 71 | 203 |

| 19 | 4000 | 141 | 89 | 230 |

Из табл. 1 видно, что для наиболее распространенных диаметров штанг и действующих эксплуатационных нагрузок при допускаемой несоосности резьбы и тела штанги (или свариваемых тела и головки штанги) из-за появления изгибающих напряжений суммарные напряжения примерно на 40-60% превышают растягивающие напряжения, которые в настоящее время учитываются при подборе штанговых колонн. Из-за за появления дополнительных изгибающих напряжений происходит увеличение обрывов штанг, при этом установлено, что 90% обрывов штанг по телу происходит на двух небольших участках длиной 200-250 мм, прилегающих к их головкам (см. Круман Б.Б. Глубинно-насосные штанги. - М.: Недра, 1977, стр. 15). К причинам, объясняющим такую закономерность в обрывах штанг (см. там же), относят изгиб или эксцентриситет, вибрации, усиливающиеся в зоне скопления масс металла (головка штанги), и концентрацию напряжений в переходных зонах, которые закладываются в процессе высадки головки штанг. Геллер М., изучая влияние эксцентриситета (несоосности) ниппеля (резьбы) штанги относительно ее тела, пришел к выводу, что при эксцентриситете, равном одной десятой диаметра штанги, увеличение напряженного состояния металла составляет 25% его предела усталости, в результате чего обрывы штанг происходят вблизи их концов, т.е. там, где начинается высадка (см. Дрэготеску Н.Д. Глубинно-насосная добыча нефти, пер с румынского. - М.: Недра, 1966, стр. 334). При этом следует отметить, что участки наибольшей обрывности штанг совпадают с зоной термического влияния, образующейся в процессе высадки головок штанг (250 мм от подэлеваторного бурта в сторону тела штанги, см. ГОСТ 13877-96, стр. 3), что может служить причиной снижения усталостных характеристик металла штанг.

Высадка головок штанг штамповкой ведет к созданию разных сечений высаженной части (фиг.2). На участках переходов от одного сечения к другому возникает концентрация напряжений (см. Лепехин Ю.Н. Расчет допускаемого приведенного напряжения для насосных штанг, инф. сб. "Научно-технические достижения и передовой опыт, рекомендуемые для внедрения в нефтяной промышленности". - М.: ВНИИОЭНГ, 1991, вып. 2, стр. 22-25). При этом коэффициент концентрации напряжений, например, в месте перехода тела штанги к упорному бурту равен 0,67, а в резьбе он достигает 2,47, т.е разница примерно равна четырем. Значительные различия напряженного состояния в разных сечениях штанги говорят о ее конструктивном несовершенстве, т.е. понятие равнопрочность, обеспечивающее при эксплуатации изделия равную надежность его элементов, для штанги не реализовано.

Также существенным недостатком предложенного способа является применение при изготовлении одной штанги двух разных марок сталей. Подбор насосных штанг для конкретных скважин осуществляется на основе допускаемого приведенного напряжения (см. ГОСТ 13877-96, п.9.2., стр. 16). В соответствии с обязательным приложением Ж ГОСТ 13877-96 (стр. 24) допускаемое приведенное напряжение установлено для штанги, изготовленной из одной марки стали, т.е. применение штанги, изготовленной из разных марок сталей, требует установления обобщенного для двух марок сталей допускаемого приведенного напряжения, что не сделано, т.е. подбор сварных штанг к условиям конкретных скважин в настоящее время не может быть осуществлен.

Целью изобретения является повышение надежности насосных штанг и расщирение границ их применения, упрощение технологии изготовления штанг, обеспечивающей возможность их изготовления и ремонта предприятиями, не имеющими прокатных станов, крупноногабаритных нагревательных печей и горизонтально-ковочных машин.

Поставленная цель достигается тем, что в известном способе производства насосных штанг головки и тело штанги выполняют из двух заготовок, сделанных из различных марок сталей, после высадки головок, обеспечивающей увеличение диаметра ее конструктивных элементов, их обработки и накатки резьбы, сваркой трением проводят соединение головок и тела штанги, отличием является то, что в качестве заготовки штанги используется пруток с диаметром, равным диаметру тела штанги, формирование резьбы проводят на концах прутка, а остальные конструктивные элементы штанги выполняют раздельно и монтируют на теле штанги с помощью сборочных операций.

Исключение сварки заготовок тела и головки штанги исключает их несоосность, т.е. появление изгибающих напряжений в месте сварки, кроме того, исключается сварочный шов, являющийся концентратором напряжений, что в целом уменьшает обрывы штанг по их телу. Выполнение резьбы на конце прутка без высадки его концов исключает несоосность резьбы и тела штанги, т.е. появление изгибающих напряжений в зоне головок, что повышает их надежность. Замена технологии изготовления штанг сваркой трением двух заготовок с высадкой концов прутка штамповкой на технологию изготовления отдельных конструктивных элементов головки штанги с последующей их сборкой исключает применение горизонтально-ковочных машин, крупногабаритных нагревательных печей, нужных для проведения после высадки концов прутка улучшающих термообработок, что позволяет выпускать и ремонтировать штанги предприятиям, не имеющим вышеуказанного оборудования. Выполнение резьбы с уменьшенным диаметром дает возможность уменьшить диаметры упорного и подэлеваторного буртов, что позволит использовать штанги диаметром 25 мм в насосно-компрессорных трубах диаметром 60 мм при сохранении площади соприкосновения торца муфты и торца упорного бурта, обеспечивающей при завинчивании муфты контактные давления на указанных торцах, которые удерживают резьбовое соединение от самоотвинчивания.

Проведенный заявителем анализ уровня техники, включающий анализ патентной и литературной информации, позволил установить, что заявитель не обнаружил аналоги, характеризующиеся признаками, тождественными всем существенным признакам заявленного способа. Определение из перечня выявленных аналогов для способа как наиболее близких по совокупности признаков аналогов позволило выявить совокупность существенных по отношению к усматриваемым заявителем техническим результатам отличительных признаков, изложенных в формуле изобретения. Поэтому заявленный способ соответствует критерию "новизна". Для проверки соответствия заявленного способа изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранного прототипа признаками для заявленного изобретения. Результаты поиска показали, что описанное изобретение не вытекает для специалистов явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного способа преобразований на достижение результата.

Описанный способ изготовления насосных штанг не основан на изменении количественного признака, представлении таких признаков во взаимосвязи либо изменении ее вида, следовательно, способ соответствует условию "изобретательский уровень".

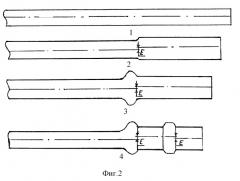

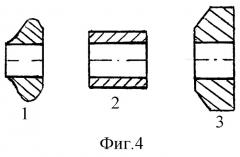

Техническая сущность способа поясняется чертежом, где на фиг.1 изображены тело и головка штанги, соединенные сваркой трением; на фиг.2 изображен пруток с позициями 1, 2, 3 и 4, последовательно показывающими процесс высадки головки штанги; на фиг.3 изображен пруток с накатанной резьбой и зарезьбовой канавкой; на фиг.4 изображены подэлеваторный бурт (поз.1) квадратная шейка (поз.2) и упорный бурт (поз.3); на фиг.5 изображена деталь,объединяющая подэлеваторный бурт, квадратную шейку и упорный бурт); на фиг.6 изображены тело штанги и ее головка, конструктивные элементы которой выполнены раздельно и установлены на теле штанги с помощью сборочных операций.

Для изготовления штанг по предлагаемому способу предприятие заказывает на металлургическом заводе, например, ОАО "Ижсталь", необходимое количество прутка нужного диаметра и соответствующей термообработки. Поскольку в настоящее время российские изготовители насосных штанг (ОАО "Очерский машиностроительный завод" и ОАО "Мотовилихинские заводы") выпускают штанги в состоянии нормализации, с металлургического завода необходимо получить пруток в состоянии нормализации. На концах прутка накатывается резьба диаметром, равным диаметру тела штанги, и выполняется зарезьбовая канавка (фиг.3). Уменьшение диаметра резьбы штанги по предлагаемому способу по сравнению с резьбой по ГОСТ 13877-96 должно было бы привести к уменьшению предела выносливости резьбового соединения штанг, т.е. к увеличению обрывов штанг по резьбе. Однако выполнение резьбы на конце прутка без его высадки штамповкой исключает несоосность, т.е. изгибающие напряжения, ужесточающие напряженное состояние штанг в резьбовом соединении. По результатам эксплуатации штанговых колонн инструментальными исследованиями было установлено (см. Кузнецов А.П., Акопян С.Ш. Повышение надежности глубинно-насосных штанг, ж-л "Нефтяное хозяйство". - М.: Недра, 1989, №2, стр. 38-41), что кривизна тела штанг в зоне их головок при измерении специальным шаблоном с индикатором часового типа для 63% обследованных штанг составила более 10 мм на 1 метр, тогда как прототипом (стр. 5) и ГОСТ 13877-96 (стр. 11, п.5.1.18) допускается кривизна на участках штанг, примыкающих к головкам не более 1 мм. Замеренная кривизна, создаваемая в основном несоосностью тела и резьбы штанги, при работе штанг приводит к увеличению изгибающих напряжений по сравнению с данными табл.1, что и увеличивает обрывность штанг в зоне их головок.

Поэтому уменьшение диаметра резьбы штанг при исключении несоосности резьбы и тела штанги, исключающее появление изгибающих напряжений в резьбовом соединении, не должно привести к уменьшению предела его выносливости.

В дополнение к вышесказанному следует отметить, что поскольку резьба штанг выполняется накатанной (см. п.5.1.20 ГОСТ 13877-96), диаметр резьбы может незначительно влиять на работоспособность такого резьбового соединении (см. Биргер И.А., Иосилевич Г.Б. Резьбовые соединения. - М.: Машиностроение, 1973, стр. 168). В приведенном здесь же рис.184, построенном по данным американских исследователей, показано, что при изменении диаметра резьбы от 20 до 40 мм (в этом диапазоне находятся диаметры резьб штанг по ГОСТ 13877-96) изменение предельной амплитуды, которая определяет предел выносливость резьбовых соединений, фактически несущественно.

Тем не менее для максимального исключения вероятности обрывов штанг по резьбе уменьшенного диаметра можно увеличить длину резьбы (см. Орлов П.И. Основы конструирования. Справочно-методическое пособие. - М.: Машиностроение, 1988, т.2, стр. 126). Критическая высота гайки Н, равная длине резьбы, обеспечивающая равнопрочность резьбы и тела гайки, колеблется от 0,8 до 1,2 d (где d - диаметр резьбы). При этом автор считает целесообразным для снижения напряжений смятия и изгиба витков резьбы увеличивать ее длину до 1,5-1,6 d (табл. 2).

| Таблица 2Существующие и предлагаемые размеры диаметра и длины резьбы штанг | ||||||

| Диаметр тела штанги, мм | Диаметр резьбы d по ГОСТ 13877-96, мм | Длина резьбы Н по ГОСТ 13877-96, мм | Соотношение H/d | Предлагаемый диаметр резьбы d, мм | Предлагаемая длина резьбы Н, мм | Предлагаемое соотношение Н/d |

| 25 | 34,9 | 23 | 0,65 | 25 | 37 | 1,5 |

| 22 | 30,1 | 20 | 0,66 | 22 | 33 | 1,5 |

| 19 | 27,0 | 17 | 0,62 | 19 | 27 | 1,5 |

Следует отметить, что при увеличение длины резьбы штанги произойдет увеличение времени свинчивания-развинчивания резьбовых соединений штанг, что приведет к некоторому увеличению времени спускоподъемных операций на скважине.

В большинстве случаев насосные штанги применяются для добычи нефти с минимальным содержанием сероводорода, при этом соотношение обрывов по телу штанги и по резьбе оценивается данными табл 3.

| Таблица 3Соотношения обрывов штанг по телу и по резьбе | ||||

| Вид отказа | Западная Сибирь* | Башкирия** | Румыния*** | |

| Средние скважины | Глубокие скважины | |||

| Обрыв штанг по телу | 66,7 | 78 | 60 | 91,2 |

| Обрыв штанг по резьбе | 1,2 | 5 | 17 | 3,6 |

| * - см. Лепехин Ю.Н. "Влияние наклонно направленного профиля скважин на работу штанговых колонн" Э/и, сер. "Техника и технология добычи нефти и обустройство нефтяных месторождений", М, ВНИИОЭНГ, 1990, вып.3, стр 11-15.** - см. Гоник А.А. "Коррозия нефтепромыслового оборудования и меры ее предупреждения". - М.: Недра, 1976, стр 30.*** - см. Дрэготеску Н.Д. "Глубинно-насосная добыча нефти", пер. с румынского. - М.: Недра, 1966, стр. 216. |

Данные по месторождениям Румынии (табл. 3) относятся к штангам, резьба которых нарезалась плашками и не имела разгрузочной канавки. При накатке резьбы и выполнении зарезьбовой канавки относительное число обрывов штанг по телу увеличится за счет снижения числа обрывов по резьбе (см. Круман Б.Б. Глубинно-насосные штанги. - М.: Недра, 1977, стр. 14). В целом число обрывов штанг по резьбе меньше, как минимум, на порядок числа обрывов штанг по телу, что будет сохраняться при условии проведения высадки концов прутка на горизонтально-ковочных машинах, закладывающей основные причины для обрывности штанг в зоне их головок (несоосность, концентрация напряжений, скопление масс металла и зоны термического влияния).

Предлагаемый способ изготовления штанг дает возможность измененить соотношение между обрывами штанг по телу и резьбе, потому что с практической точки зрения будет оправдано возможное увеличение обрывов штанг по резьбе уменьшенного диаметра, например, в два раза и доведение их числа примерно до 5-10% от общего числа отказов штанговых колонн, если при этом за счет исключения основных причин обрывности штанг в зоне их головок (несоосность, концентрация напряжений, скопление масс металла, зоны термического влияния) обрывы штанг по телу уменьшаться тоже в два раза, т.е. примерно с 70 до 35% также от общего числа отказов штанговых колонн.

При изготовлении деталей с различной конфигурацией для сокращение трудоемкости их изготовления, упрощения форм заготовок, уменьшения массы, а также с целью более полного соответствия отдельных элементов штанги действующим на них нагрузкам целесообразней применять составные конструкции (см. Орлов П.И. Основы конструирования" Справочно-методическое пособие. - М.: Машиностроение, 1988, т.1, стр. 347). Поэтому подэлеваторный бурт, квадратная шейка и упорный бурт (фиг.4, поз 1, 2, 3) выполняются раздельно и монтируются на теле штанги с помощью сборочных операций, позволяющих обеспечить расположение перечисленных конструктивных элементов относительно друг друга с учетом условий эксплуатации штанговых колонн. При этом следует учесть, что подэлеваторный бурт при применении штангового элеватора в процессе спускоподъемных операций работает в основном на срез, т.е. исходя из таких условий нагружения можно подобрать сталь для подэлеваторного бурта, квадратная шейка при применении штанговых ключей работает на смятие, что тоже может служить критерием при подборе стали. Функцией упорного бурта является обеспечение плотности стыка с торцом штанговой муфты, что должно исключать самоотвинчивание штанг. Необходимую плотность стыка можно достичь путем предварительной затяжки соединения и повышением точности формы, жесткости и обработки упорного бурта, что может быть учтено при выборе для него стали. Также для указанных конструктивных элементов может быть выбрана соответствующая технология их обработки. При этом следует учитывать, что поверхности подэлеваторного бурта и квадратной шейки нагружаются только при спускоподъемных операциях штанговой колонны, а упорный бурт в процессе работы колонны и при проведении спускоподъемных операций.

Для уменьшения трудоемкости изготовления подэлеваторный бурт, квадратная шейка и упорный бурт могут быть изготовлены цельной деталью, например штамповкой, что позволит снизить себестоимость изготовления штанг (фиг. 5).

После изготовления конструктивные элементы головки штанги устанавливаются на конце прутка (фиг.6), например, по посадке с некоторым натягом в холодом состоянии, когда сопротивление взаимному смещению деталей создается и поддерживается силами упругой деформации сжатия в охватываемой детали (прутке) и растяжения в охватывающих деталях (подэлеваторном бурте, квадратной шейке и упорном бурте), выполненных раздельно или цельной деталью. Для исключения смещения конструктивных элементов головки штанги должны учитываться максимальные и минимальные нагрузки на штанговую колонну при работе станка-качалки, нагрузки, возникающие при спускоподъемных операциях во время ремонтных работ на скважине, а также ряд аварийных ситуаций, например, нагрузки, которые возникают во время подъема штанговой колонны при заклинивании скважинного штангового насоса.

Обычно натяг определяют по номинальным размерам охватываемой и охватывающей деталей. Также учитывается высота микронеровностей соединяемых поверхностей, поэтому расчетный натяг определяют с учетом высоты микронеровностей прутка, прошедшего нормализацию без всякой механической обработки его поверхности и монтируемых на пруток конструктивных элементов, изготовленных, например, штамповкой. Следует учесть, что температура добываемой жидкости, особенно ближе к забою скважины, может доходить до 80-100 градусов, поэтому надо учитывать ее влияние на надежность соединения с натягом.

При посадке с натягом в холодном состоянии требуемая сила запрессовки может быть значительной, поэтому в целях облегчения посадки деталей их можно нагреть, при этом тепловая сборка в 1,2-1,5 раза увеличивает несущую способность соединения с натягом.

Нагрев подэлеваторного бурта, квадратной шейки и упорного бурта, выполненных раздельно или цельной деталью, необходимо произвести до температуры, не превышающей 200 градусов, т.е. каких-то изменений в структуре металла этих конструктивных элементов не произойдет (см. Орлов П.И. Основы конструирования. Справочно-методическое пособие. - М.: Машиностроение, т. 2. стр. 236).

Завершающей операцией является мехобработка торца упорного бурта, которая может быть проведена после установки на пруток конструктивных элементов. При этом следует отметить, что последовательность выполнения операций подготовки резьбы с зарезьбовой канавкой, монтаж отдельных конструктивных элементов головки штанг на пруток и их последующая мехобработка не играет значительной роли и зависит от технологических возможностей изготовителя. Например, для ОАО "Очерский машиностроительный завод" практичнее будет сначала смонтировать конструктивные элементы головки штанги на пруток, а потом выполнить резьбу с зарезьбовой канавкой и обработать торец упорного бурта, потому что в данном случае можно будет использовать автоматическую линию для механической обработки насосных штанг и нарезки резьбы типа ЛМО-768, применяемую на этом заводе (см. патент РФ №2068484, кл. Е 21 В 17/00, 27.10.96, стр. 7).

При появлении брака в процессе изготовлении штанг можно, сняв конструктивные элементы головки штанги с помощью съемника, установить их на новую часть прутка, тем самым использовать оставшуюся часть прутка для изготовления штанги с учетом выполнения на ней резьбы и зарезьбовой канавки. Данную технологию можно применять в условиях ремонтных предприятий нефтяников. Если обрыв штанги произошел в центральной ее части, то можно будет изготовить укороченные штанги (например, метровые или двухметровые) Если обрыв штанги произошел вблизи головки, то на оставшейся части можно выполнить резьбу с зарезьбовой канавкой и установить конструктивные элементы головки, получив шести- или семиметровую штангу.

Таким образом на основании вышесказанного подтверждается возможность осуществления данного способа изготовления и ремонта насосных штанг с помощью описанных в заявке средств и методов, что доказывает его соответствие требованию "промышленная применимость".

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Фаерман И.Л. Штанги для глубинных насосов. - Баку: Азнефтеиздат, 1955 г., с.164-166.

2. Патент US №4205926, кл. Е 21/В 17/00, 03.07.80.

3. A. C. SU №1318343 A1, E 21 К 1/76, В 21 J 5/08, В 21 К 20/00, 23.06.87. "Способ изготовления штанг с головками для глубинных насосов".

4. Патент RU №2119858 С1, кл. В 23 Р 15/00, Е 21 В 17/00, 10.10.98. “Способ производства насосных штанг”.

Способ изготовления насосной штанги, имеющей тело и головки, состоящие из конструктивных элементов, включающий их изготовление и формирование резьбы на концах тела штанги, отличающийся тем, что в качестве заготовки используют пруток диаметром, равным диаметру тела штанги, формирование резьбы проводят на концах прутка, а остальные конструктивные элементы выполняют раздельно и монтируют на теле штанги с помощью сборочных операций.