Устройство для изготовления двухкамерных емкостей

Иллюстрации

Показать всеИзобретение относится к двухкамерной емкости, в частности к повторно не закупориваемой одноразовой упаковке. Двухкамерная емкость содержит внутреннюю камеру и охватывающую внутреннюю камеру внешнюю камеру, а также изготовленную посредством прессования полимерного материала головную часть. С последней прочно соединены верхние кромки стенки внутренней и внешней камер. Головная часть емкости имеет два отдельных канала. Внутренняя камера асимметрично расположена внутри внешней камеры таким образом, что часть ее стенки закреплена в зоне между каналами на головной части с возможностью связи каждого канала с одной из камер. Устройство для изготовления двухкамерной емкости содержит внутреннюю и внешнюю оправки, причем внутренняя оправка расположена во внешней оправке с возможностью вдвигания и выдвигания. Устройство имеет также оформляющую полость для головной части и дозатор для подачи нагретой порции термопласта в оформляющую полость пресс-формы. Устройство содержит также устройство для намотки пленки на выдвинутую внутреннюю оправку и вокруг внешней оправки, а также поперечно подаваемое сварочное устройство для изготовления боковых продольных швов с образованием рукавов. Обе оправки установлены с возможностью совместного вдвигания и выдвигания в оформляющую полость пресс-формы для изготовления головной части с затвором и для соединения со стенками образованных камер. Каждая оправка в направлении оформляющей полости имеет выступ для образования связанного с камерой канала головной части, связанного соответственно со своей камерой. Технический результат данного устройства - создание устройства для изготовления двухкамерных емкостей, в частности в виде повторно не закупориваемой одноразовой упаковки, имеющей красивый внешний вид и изготавливаемый просто и быстро. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству для изготовления двухкамерных емкостей, содержащему внутреннюю и внешнюю оправку, причем внутренняя оправка расположена во внешней оправке с возможностью вдвигания и выдвигания, оформляющую полость для головной части и дозатор для подачи нагретой порции термопласта в оформляющую полость пресс-формы.

Подобное устройство известно из US-A-5219373. При этом два отдельно изготовленных цельных рукава разного диаметра надевают на соответствующие им внутреннюю и внешнюю оправки, после чего с помощью сопла посредством литья под давлением наносят головную часть с общим выпускным отверстием и одновременно соединяют с концами обоих рукавов. Этот способ отнимает много времени из-за множества отдельных операций и поэтому не может применяться для выпуска продукции крупными сериями в единицу времени, в частности, поскольку рукава приходится сначала порознь изготовлять и координированно вводить в устройство.

Задачей изобретения является создание устройства для изготовления двухкамерных емкостей, в частности в виде повторно не закупориваемой одноразовой упаковки, имеющей красивый внешний вид и изготовляемой просто и быстро.

Эта задача решается устройством с признаками, включенными в ограничительную часть пункта 1 формулы посредством его отличительных признаков.

Предпочтительное выполнение охарактеризовано в зависимом пункте формулы.

Ниже изобретение поясняется более подробно с помощью примера выполнения устройства для изготовления двухкамерных емкостей, показанного на чертежах.

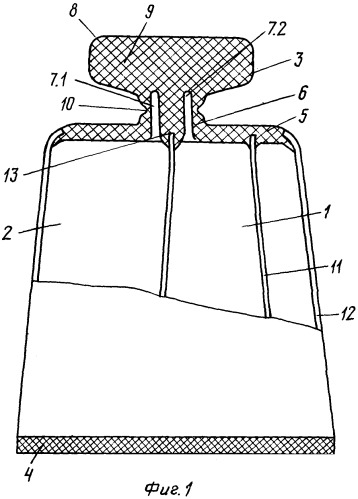

На фиг.1 изображена двухкамерная емкость, вид сбоку;

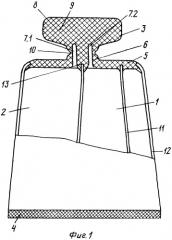

фиг.2 - двухкамерная емкость по фиг.1, вид сверху;

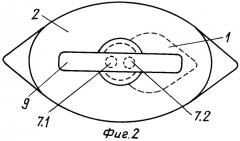

фиг.3 - устройство для изготовления двухкамерной емкости в схематичном изображении;

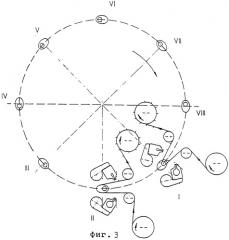

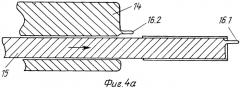

фиг.4a, b, c - система оправок и ее взаимодействие с пресс-формой;

фиг.5 - вид сверху на систему оправок с рукавами;

фиг.6 - подача пленочной ленты вокруг оправки для изготовления бокового шва;

фиг.7 - образование бокового шва на намотанной на оправку пленке и ее отделение от пленочной ленты.

Изображенная на фиг.1 двухкамерная емкость в виде одноразовой упаковки для двух хранящихся отдельно друг от друга, однако применяемых сообща компонентов содержит внутреннюю 1 и окружающую ее внешнюю 2 камеры, головную часть 3 и выполненный только после наполнения камер 1, 2 разными компонентами содержимого укупорочный шов 4, который на противоположном головной части 3 конце укупоривает камеры 1, 2, отделяя их друг от друга.

Головная часть 3 имеет заплечик 5 приплюснутого с боков на фиг.2 круглого сечения, которое может быть также круговым или овальным. Головная часть 3 имеет также центральную здесь горловину 6, в которой выполнены два канала 7.1, 7.2, связанных каждый со своей камерой 1 и 2. К горловине 6 примыкает затвор 8, выполненный в данном примере в виде откручиваемого затвора 9. Для облегчения откручивания на горловине 6 выполнено полностью или частично огибающее ее место 10 ослабленной прочности. Откручиваемый затвор 9 выполнен преимущественно таким образом, что при его откручивании, при котором освобождаются отверстия каналов 7.1, 7.2, он остается соединенным с головной частью 3, т.е. его не приходится утилизировать отдельно.

Камера 1 изготовлена из пленочного рукава 11 меньшего диаметра, а внешняя, окружающая ее камера 2 - из пленочного рукава 12 большего диаметра. Пленочный рукав 11, как хорошо видно на фиг.1 и 2, частью своей стенки закреплен на центрально расположенном здесь промежуточном элементе 13, в котором выполнены каналы 7.1, 7.2, отделяя их друг от друга, таким образом, что каждая камера 1, 2 связана только с одним каналом 7.1 или 7.2.

На фиг.3 видны рабочие позиции для изготовления двухкамерной емкости, описанной выше в качестве примера. На позиции I происходит намотка пленки на внутреннюю оправку и сварка пленки в рукав для изготовления внутренней камеры 1. На позиции II происходит намотка пленки на внешнюю оправку и сварка в рукав за счет изготовления бокового сварного шва для изготовления внешней камеры 2. На позиции II может быть изготовлен также внутренний пленочный рукав, а на позиции I - внешний пленочный рукав. Это может происходить при необходимости также со смещением по высоте, причем тогда, по меньшей мере, оба рукава необходимо перевести в одну плоскость. На позиции III в оформляющую полость подают порцию материала, например пластифицированного при нагреве полимера. На позиции IV происходит совместный ввод внутренней и внешней оправок с изготовленными соответственно внутренним и внешним рукавами в оформляющую полость, где из порции материала формуют верхнюю часть и одновременно соединяют ее с обоими, лежащими, приблизительно, в одной плоскости концами рукавов. Позиции V-VII все или частично могут быть выполнены в виде позиций охлаждения для отверждения и охлаждения головной части. На позиции VIII форму размыкают и готовое изделие извлекают из формы и удаляют. Описанное распределение операций по позициям следует рассматривать как пример. Возможно также любое другое распределение операций.

На фиг.4 изображена внешняя оправка 14, в которой с возможностью выдвигания и вдвигания расположена внутренняя оправка 14. Нагруженная форма внешней оправки 14 соответствует внутренней форме внешней камеры 2, а наружная форма внутренней оправки 15 - внутренней форме внутренней камеры 1 (см. также фиг.5). Внутренняя оправка 15 и внешняя оправка 14 имеют цилиндрические выступы 16.1, 16.2, предназначенные для образования каналов 7.1, 7.2 (фиг.1) в отформовываемой головной части 3. Если внутренняя оправка 15 выдвинута по стрелке на фиг.4а из внешней оправки 14 в ее нагружное конечное положение, то на выдвинутую внутреннюю оправку 15 наматывают пленочную ленту или ее участок с образованием рукава, который запечатывают боковым швом 17 преимущественно посредством сварки. Боковой шов 17 может быть выполнен в виде шва внахлестку или, как показано на чертеже, в виде параллельного шва, причем начало и конец намотки пленки на оправку ориентируют параллельно друг другу, а затем сваривают между собой посредством, например, подаваемых сварочных клещей. При подобном выполнении бокового шва 17 с параллельно лежащими кромками внешняя оправка имеет углубление 18, которое служит для размещения, приблизительно, радиально выступающего бокового шва 17 при отводе внутренней оправки 15 назад во внешнюю оправку 14 (фиг.4b).

В изображенном на фиг.4b положении как внутренняя оправка 15, так и снабженная боковым швом внешняя оправка 14 несут пленочные рукава 11, 12, слегка выступающие за свободные концы соответствующих оправок 14, 15. Оснащенные, таким образом, пленочными рукавами 11, 12 оправки 14, 15 подают сообща их свободными концами в оформляющую полость 19, которая отражает наружную форму отформовываемой головной части 3 с затвором 8. В оформляющую полость 19 предварительно вводят порцию пластифицированного полимерного материала, из которого должна изготавливаться головная часть 3. За счет движения оправок 14, 15 внутрь оформляющей полости 19, или оформляющей полости 19 навстречу оправкам 14, 15, или совместного движения оправок 14, 15 и оформляющей полости 19 навстречу друг другу головную часть 3 отформовывают путем прессования порции материала. При этом посредством выступа 16.1 на оправке образуют соответствующий внутренней камере 1 канал 7.1 и соответственно посредством выступа 16.2 на оправке канал 7.2 внешней камеры 2.

На фиг.6 и 7 схематично изображено изготовление рукава. Изображенный способ изготовления подходит, в частности, для пленок очень малой толщины, например 75 мкм (0,075 мм). Подобную, находящуюся на бобине 20 пленочную ленту 21 направляют по двум неподвижно установленным с возможностью вращения направляющим роликам 22, 23 и наматывают ее на бобину 24. Между обоими направляющими роликами 22, 23 вводят расположенную, например, на вращающейся тарелке оправку 14 или 15 с возможностью отклонения пленочной ленты 21 (фиг.6) и частичного охватывания оправки. В определенном положении оправки 14 или 15 с отклоненной пленочной лентой 21 внутрь поворачиваются обе сварочные колодки 19, которые имеют форму, обеспечивающую полное охватывание оправки 14, 15 пленочной лентой 21. Каждая сварочная колодка 19, 19’ имеет разделенные, т.е. снабженные щелью 25, выступы 26. Форма выступов 26 выбрана так, что пленочная лента 21 полностью охватывает соответствующую оправку 14, 15 с расположенными параллельно друг другу двумя боковыми кромками, выступающими перпендикулярно поверхности оправки. С помощью •противолежащих сварочных колодок 19, 19’ осуществляется сварка и образование бокового шва 17’ на прилегающих друг к другу боковых кромках пленочной ленты 21. Посредством ножа 27, вводимого в щель 25 между удаленными друг от друга выступами 26, 26’ колодок, образованный между противоположными друг другу сварочными колодками 19, 19’ боковой шов 17’ разрезают таким образом, что одна часть образует сам боковой шов, а другая часть остается соединенной с пленочной лентой 21, что позволяет наматывать ее на бобину 24.

В изображенном примере выполнения в повернутом внутрь состоянии сварочных колодок 19, 19’ держатель ножа 27 вводят в направляющую в одной из сварочных колодок 19, 19’ и перемещают в ней в щели 25 между обеими сварочными колодками 19, 19’ вверх и вниз, причем предварительно сваренный боковой шов 17’ разрезают, как это описано выше.

При повороте сварочных колодок 19, 19’ в сторону от оправки 14, 15 снабженная теперь рукавом 11, 12 оправка 14, 15 может перемещаться на следующую рабочую позицию. Посредством привода бобины 24 пленочную ленту 21, соединенную отделенными частями 28 бокового шва, натягивают между направляющими роликами 22, 23 (штриховая линия на фиг.6). С рулона 20 сматывают следующий участок пленочной ленты 21, который затем снова может охватывать следующую, находящуюся, например, на поворотном столе, оправку 14’ (фиг.6), как это описано выше, и снабжаться боковым сварным швом 17’. За счет разрезания образованного бокового шва 17’ снова получается непрерывная лента, которую периодически наматывают на бобину 24 и которая состоит частично из новой пленочной ленты 21 и частично из отделенного, имеющего части 28 бокового шва участка ленты.

Преимущество этого решения состоит в том, что несмотря на разрезание бокового шва 17’ ножом 27 всегда остается цельная лента, которая может направляться с контролируемым натяжением за счет протягивания (бобина 24) и, при необходимости, с дополнительным торможением бобины 20.

Соответствующие сварочные устройства и направляющие для пленки могут быть расположены для изготовления внутреннего или внешнего рукава на разной высоте, с возможностью перемещения по высоте и/или, при необходимости, также осевого отвода или поворота.

При достаточной жесткости, например более толстой пленке, может происходить также намотка на оправку, причем тогда может быть предусмотрен также шов внахлестку (на чертеже не показан), который может выполняться склеенным, например за счет нанесения клея или клеящей с обеих сторон ленты, или сварным, для чего следует предусмотреть соответствующие подающие и клеящие или сварочные устройства и, при необходимости, также режущие устройства, известные специалисту, которые здесь подробно не описываются.

1. Устройство для изготовления двухкамерных емкостей, содержащее внутреннюю (15) и внешнюю (14) оправки, причем внутренняя оправка (15) расположена во внешней оправке (14) с возможностью вдвигания и выдвигания, оформляющую полость (18) для головной части (3) и дозатор для подачи нагретой порции термопласта в оформляющую полость (18) пресс-формы, отличающееся тем, что оно содержит устройство для намотки пленки на выдвинутую внутреннюю оправку (15) и вокруг внешней оправки (14), а также поперечно подаваемое сварочное устройство (20) для изготовления боковых продольных швов (17) с образованием рукавов (11, 12), причем оправки (14, 15) установлены с возможностью совместного вдвигания и выдвигания в оформляющую полость (18) пресс-формы для изготовления головной части (3) с затвором (8) и для соединения со стенками образованных камер (1, 2), при этом каждая оправка (14, 15) в направлении оформляющей полости (18) имеет выступ (16.1, 16.2) для образования связанного с камерой (1 или 2) канала (7.1 и 7.2) в головной части (3), связанного каждый со своей камерой (1 или 2).

2. Устройство по п.1, отличающееся тем, что поперечно подаваемое сварочное устройство содержит две противолежащие поворотные сварочные колодки (19, 19’), каждая из которых имеет разделенные щелью (25) выступы (26, 26’), причем в общую щель (25) может быть введено и выдвинуто из него режущее устройство (27).