Способ изготовления двухкамерных туб и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к изготовлению двухкамерных туб, которые могут быть использованы в качестве тары для упаковки чего-либо. В способе изготовляют двухкамерную тубу с входящей в головку тубы перегородкой и с предварительно изготовленным трубчатым корпусом тубы и головкой тубы. Открывают пресс-форму, выводят прессовую оправку и снимают готовую двухкамерную тубу. Перегородку вводят в зазор вспомогательной оправки. Заготовку получают надвиганием предварительно изготовленного трубчатого корпуса на снабженную перегородкой вспомогательную оправку, которую потом аксиально переводят на прессовую оправку. Прессовую оправку с заготовкой вводят с аксиальным выравниванием в матрицу с порцией пластмассового материала для приформовывания головки тубы к заготовке. Прессуют порцию материала между прессовой оправкой и матрицей в головку тубы при одновременном получении плотного соединения с трубчатым корпусом посредством закрытия пресс-формы. Перед открытием пресс-формы осуществляют одно- или многократное дополнительное прессование приформованной головки тубы. К каждому дополнительному прессованию подключают процесс охлаждения. Способ реализован в устройстве, содержащем матрицу, прессовую оправку с отрезком для внутренней формы головки тубы, по меньшей мере, одну вспомогательную оправку с зазором для приема перегородки, загрузочное и передающее приспособления и приспособление для снятия готовой тубы. Устройство имеет питатель расплавленного пластмассового материала, несколько прессовых оправок, приспособление для перевода прессовой оправки в матрицу для приформовывания головки тубы и поворачиваемую в такт втулку с вспомогательными оправками, каждая из которых имеет выемку на первой части и вставку с носиком на второй ее части. Изобретение обеспечивает получение туб высокого качества. 2 н.п. и 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу изготовления двухкамерных туб и к устройству для его осуществления.

Известен способ изготовления двухкамерных труб, при котором изготовляют двухкамерную тубу с входящей в головку тубы перегородкой и с предварительно изготовленным трубчатым корпусом тубы и головкой тубы, открывают пресс-форму, выводят прессовую оправку и снимают готовую двухкамерную тубу, причем перегородку вводят в зазор вспомогательной оправки и заготовку получают надвиганием предварительно изготовленного трубчатого корпуса на снабженную перегородкой вспомогательную оправку, которую потом аксиально переводят на прессовую оправку (см. WO 98/14319 А1, по кл. B 29 D 23/22, опубл. 09.04.1998).

Известно также и устройство для изготовления двухкамерных туб, содержащее матрицу, повторяющую внешнюю форму головки тубы, прессовую оправку, имеющую отрезок для внутренней формы головки тубы, по меньшей мере, одну вспомогательную оправку с зазором для приема перегородки, загрузочное приспособление для ввода и надвигания предварительно изготовленного трубчатого корпуса на снабженную перегородкой вспомогательную оправку для получения заготовки, передающее приспособление для аксиальной передачи заготовки от вспомогательной оправки на прессовую оправку и приспособление для снятия готовой тубы (см. ЕР 08673374, опубл. 30.09.1998).

Этими известными техническими решениями не обеспечивается надежность закрепления перегородки в тубе и надежность приформовывания трубчатой головки. Перегородка вводится здесь в имеющий острые кромки узкий зазор в оправке, что особенно при тонких прегородках может приводить к значительным проблемам. Производительность ограничена в связи с тем, что как изготовление трубчатого корпуса тубы с перегородкой, так и приформовывание головки тубы, требующее времни охлаждения, осуществляется в одном и том же устройстве, что требует различного времени охлаждения.

Задачей изобретения является разработка способа и устройства для изготовления двухкамерных туб, которые обеспечивают высокую надежность и скорость выполнения.

Эта задача решается способом по изобретению за счет того, что прессовую оправку с заготовкой вводят с аксиальным выравниванием в матрицу с порцией пластмассового материала для приформовывания головки тубы к заготовке, прессуют порцию материала между прессовой оправкой и матрицей в головку тубы при одновременном получении плотного соединения с трубчатым корпусом посредством закрытия пресс-формы, причем перед открытием пресс-формы осуществляют одно- или многократное дополнительное прессование приформованной головки тубы, а к каждому дополнительному прессованию подключают процесс охлаждения.

При этом после надвигания трубчатого корпуса на снабженную перегородкой вспомогательную оправку продольные кромки, соответственно, створки перегородки плотно соединяют с трубчатым корпусом.

Согласно еще одной форме выполнения изобретения плотное соединение осуществляют свариванием вдоль общей линии контакта трубчатого корпуса с продольными кромками, соответственно, створками перегородки.

Поставленная изобретением задача решается устройством за счет того, что оно имеет питатель для подачи порции расплавленного пластмассового материала в матрицу для головки тубы, приспособление для перевода прессовой оправки в матрицу для приформовывания головки тубы, несколько прессовых оправок и поворачиваемую в такт втулку с несколькими вспомогательными оправками, размещенными на одинаковом расстоянии друг к другу, причем каждая вспомогательная оправка выполнена с имеющей выемку первой частью и имеющей вставку с носиком второй частью.

Нижеследующие чертежи поясняют сущность изобретения.

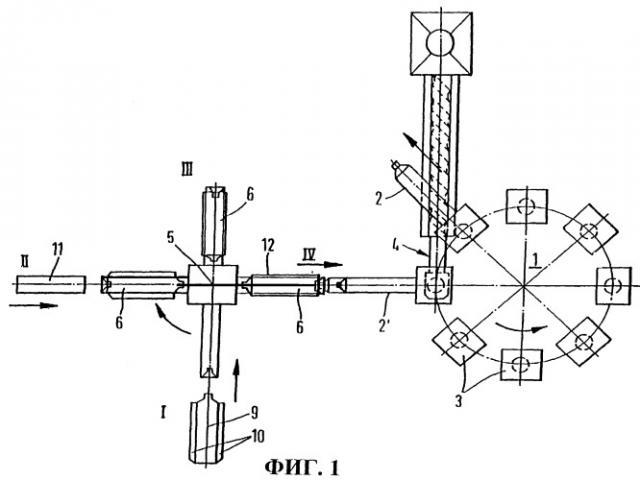

Фиг.1 - устройство для изготовления двухкамерных туб в виде сверху;

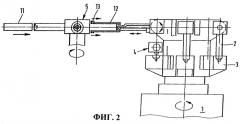

Фиг.2 - устройство по фиг.1 в виде сбоку;

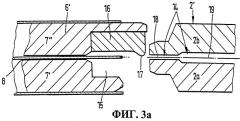

Фиг.3 - стадии передачи предварительно изготовленной заготовки от вспомогательной оправки на прессовую оправку.

Устройство по фиг.1 содержит приводимый в такт вращательный стол 1 с распределенными по периметру поворачиваемыми прессовыми оправками 2. Каждая прессовая оправка 2 расположена с возможностью поворота в вертикальную и горизонтальную позиции. Каждой прессовой оправке в ее вертикальной позиции придана лежащая аксиально соосно на вращательном столе 2 матрица 3, причем прессовая оправка 2 и матрица 3 в своей аксиальной выверке расположены с возможностью перемещения друг относительно друга для выполнения процесса прессования. Матрице 3 вращательного стола 1 в позиции, в которой соответствующая прессовая оправка направлена горизонтально, придан питатель 4 для подачи порции расплавленного пластмассового материала в матрицу 3. Питатель 4 может включать экструдер и дозатор.

В аксиальном направлении находящейся в горизонтальной позиции прессовой оправки 2’ расположена поворачиваемая в такт втулка 5, которая несет вспомогательные оправки 6, которые состоят предпочтително из двух частей, первой 7’ и второй 7’’ и имеют зазор 8, в который может вводиться разделительная перегородка 9 в качестве заготовки. В примере выполнения предусмотрены четыре распределенные равномерно по периметру втулки 5 вспомогательные оправки 6 в аксиальной и горизонтальной выверке вертикально к оси вращения втулки 5. Каждая вспомогательная оправка 6 на своем пути вокруг втулки 5 в своей позиции аксиально соосно придана прессовой оправке 2 вращательного стола 1, причем в этой позиции свободные концы вспомогательной оправки 6 и прессовой оправки 2 имеют малое расстояние друг к другу.

Согласно фиг.1 в позиции I к вспомогательной оправке 6 подводится разделительная перегородка 9, которая имеет боковые створки 10, которые выступают по обеим сторонам из вспомогательной оправки 6 и приформовываются к стенке вспомогательной оправки 6, соответственно, к соответствующим створкам 10 выемкам. В следующей позиции II к вспомогательной оправке 6 с введенной перегородкой 9 и приформованными створками 10 подводят предварительно изготовленный трубчатый корпус 11 и его аксиально надвигают.

Заготовку трубчатого корпуса можно обворачивать вокруг вспомогательной оправки 6 и соединять перекрывающую кромку, например сваривать или же склеивать боковые кромки запечатывающей лентой.

В следующей позиции III осуществляют, в случае необходимости, плотное соединение створок 10 в трубчатом корпусе, например, посредством высокочастотной сварки (вспомогательные оправки имеют тогда на соответствующих местах металлические элементы для выработки тепла сварки). Сварка по желанию может производиться вдоль общей линии контакта между трубчатого корпуса 11 и перегородки 9, соответственно, створками 10 перегородки.

В последней позиции IV производится передача полученной в позиции III заготовки 12 из трубчатого корпуса 11 с перегородкой 9 на порожнюю прессовую оправку 2 вращательного стола 1. Для обеспечения этой передачи вспомогательным оправкам 6 приданы оттягиваемые надвигающие приспособления 13. Эти надвигающие приспособления 13 имеют задачу передавать заготовку 11 со вспомогательной оправки 6 на прессовую оправку 2, причем оно может быть предусмотрено для каждой вспомогательной оправке.

Предпочтительно прессовые оправки 2 выполнены из двух частей с зазором 14 между ними, причем обе части оправки 2а и 2b расположены с возможностью продольного смещения друг относительно друга.

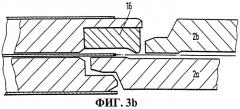

Передача происходит так, как подробно представлено на фиг 3. Здесь изображена исходная позиция, в которой заготовка 12 передается со вспомогательной оправки 6’ на противолежащую в аксиальном направлении с зазором прессовую оправку 2’. Как особенно четко видно на фиг.3а, первая часть 7’ вспомогательной оправки снабжена выемкой 15 и вторая часть 7’’ вспомогательной оправки снабжена вставкой 16 с выступающим носиком 17. Вставка 16 и носик 17 могут быть выполнены за одно целое со второй частью 7’’ вспомогательной оправки. Обе части 7’ и 7’’ вспомогательной оправки скошены во входной зоне зазора 8 и образуют сужающуюся "вводную воронку" для обеспечения простого ввода перегородки 9 в зазор 8. Перед передачей заготовки 12 на прессовую оправку 2’ часть 2а прессовой оправки входит в выемку 15 вспомогательной оправки 6, как это видно на фиг.3b, т.е. они стыкуются друг с другом. Выемка 15 подогнана по своей форме к передней части 2а прессовой оправки. Вследствие этого обеспечивается точно выровненная, стыковая связь между вспомогательной оправкой 6’ и прессовой оправкой 2’.

Как видно на фиг.3а, разделительный зазор 14 в прессовой оправке 2’ состоит, по меньшей мере, из двух отрезков, переднего узкого отрезка 18 и заднего широкого отрезка 19. Расстояние в свету переднего узкого отрезка 18 приблизительно соответствует толщине применяемой перегородки 9. Благодаря выдвиганию вперед части 2а прессовой оправки 2 (см. фиг.3b) наряду со стыковкой достигается также и то, что облегчается введение в разделительный зазор 14. Благодаря стыковке с первой частью 7’ вспомогательной оправки и достигнутому благодаря смещению увеличению вводного зазора (устранения узкого отрезка 18), а также благодаря носику 17 обеспечивается надежное введение перегородки 9 заготовки 12 в зазор 14 прессовой оправки 2.

Надвиганием заготовки 12 на прессовую оправку 2 с помощью надвигающего приспособления 13 осуществляется передача. Для обеспечения полного надвигания заготовки 12 на прессовую оправку 2 надвигающее приспособление 13 должно быть выполнено соответствующим образом с возможностью выдвигания. Имеется также и возможность закончить процесс надвигания в показанном на фиг.3 положении и потом заготовку 12 удерживать на части 2а прессовой оправки, например, нагружая вакуумом, вследствие чего она может надежно удерживаться, чтобы при возвратном движении части 2а прессовой оправки в свою конечную позицию перевести ее в показанное на фиг.3е положение.

На одной смежной или на нескольких позициях, распределенных по вращательному столу 1, после поворачивания прессовой оправки 2' с заготовкой 12 в аксиальное пололжение к матрице 3 и ее введения в матрицу 3 приформовывается головка тубы, причем в дальнейших позициях может быть предусмотрено охлаждение и/или дополнительное прессование. Далее в одной позиции предусмотрен возврат и потом поворот прессовой оправки 2 из горизонтального положения снова в вертикальное, причем в этой позиции готовая двухкамерная туба может быть снята с прессовой оправки 2. Если предусмотрены другие приемы, например, навинчивание или натягивание закрывающего колпачка, для этого может быть предусмотрена соответствующая позиция на вращательном столе 1. Отдельные приемы могут распределяться по нескольким позициям.

В примере выполнения применяется втулка 5 с четырьмя расположенными друг к другу под прямым углом в горизонтальной плоскости вращающимися вспомогательными оправками 6 и вращательный стол 1 с восьмью равномерно распределенными по окружности прессовыми оправками 2, причем может быть предусмотрено любое другое их количество, только необходимо обеспечить то, что такт втулки 5 и вращательного стола 1 должен обеспечивать аксиальное выравнивание снабженной заготовкой 12 вспомогательной оправки 6’ с порожней прессовой оправкой 2.

Вместо вращательного стола 1 с поворачиваемыми прессовыми оправками 2 могут быть предусмотрены другие транспортирующие средства, например цепи или шестерни, на которых прессовые оправки, расположенные только аксиально подвижно, однако без возможности поворачивания, подводятся к отдельным станция передачи, соответственно, обработки.

1. Способ изготовления двухкамерных туб, при котором изготовляют двухкамерную тубу с входящей в головку тубы перегородкой и с предварительно изготовленным трубчатым корпусом тубы и головкой тубы, открывают пресс-форму, выводят прессовую оправку и снимают готовую двухкамерную тубу, причем перегородку вводят в зазор вспомогательной оправки и заготовку получают надвиганием предварительно изготовленного трубчатого корпуса на снабженную перегородкой вспомогательную оправку, которую потом аксиально переводят на прессовую оправку, отличающийся тем, что прессовую оправку (2) с заготовкой (12) вводят с аксиальным выравниванием в матрицу (3) с порцией пластмассового материала для приформовывания головки тубы к заготовке, прессуют порцию материала между прессовой оправкой и матрицей в головку тубы при одновременном получении плотного соединения с трубчатым корпусом (11) посредством закрытия пресс-формы, причем перед открытием пресс-формы осуществляют одно- или многократное дополнительное прессование приформованной головки тубы, а к каждому дополнительному прессованию подключают процесс охлаждения.

2. Способ по п.1, отличающийся тем, что после надвигания трубчатого корпуса (11) на снабженную перегородкой (9) вспомогательную оправку (6) продольные кромки, соответственно створки (10), перегородки (9) плотно соединяют с трубчатым корпусом (11).

3. Способ по п.2, отличающийся тем, что плотное соединение осуществляют свариванием вдоль общей линии контакта трубчатого корпуса (11) с продольными кромками, соответственно створками (10), перегородки.

4. Устройство для изготовления двухкамерных туб, содержащее матрицу, повторяющую внешнюю форму головки тубы, прессовую оправку, имеющую отрезок для внутренней формы головки тубы, по меньшей мере, одну вспомогательную оправку с зазором для приема перегородки, загрузочное приспособление для ввода и надвигания предварительно изготовленного трубчатого корпуса на снабженную перегородкой вспомогательную оправку для получения заготовки, передающее приспособление для аксиальной передачи заготовки от вспомогательной оправки на прессовую оправку и приспособление для снятия готовой тубы, отличающееся тем, что оно имеет питатель для подачи порции расплавленного пластмассового материала в матрицу для головки тубы, приспособление для перевода прессовой оправки в матрицу для приформовывания головки тубы, несколько прессовых оправок (2) и поворачиваемую в такт втулку (5) с несколькими вспомогательными оправками (6), размещенными на одинаковом расстоянии друг к другу, причем каждая вспомогательная оправка выполнена с имеющей выемку (15) первой частью и имеющей вставку (16) с носиком (17) второй частью.