Способ получения высокооктанового автомобильного топлива

Иллюстрации

Показать всеИзобретение относится к технологии получения высокооктановых автомобильных топлив и может быть использовано как на технологических линиях по получению автомобильных топлив, так и на отдельных стандартных установках, обеспечивающих простое перемешивание компонентов. Способ включает смешение исходного прямогонного бензина или бензина А-76 с этиловым спиртом концентрацией 92-96% в соотношении 75-85 об.% и 15-25 об.% или 15-25 об.% и 75-85 об.% соответственно. Полученную смесь нагревают до 40-90°С и выдерживают при этой температуре 20-30 минут. Затем охлаждают и повторно нагревают до той же температуры и выдерживают в течение 10-15 минут. Способ позволяет получить топлива с более высокими октановыми числами и низким содержанием ароматических углеводородов, а также снижает количество СО и углеводородов в отработанных газах. 2 табл.

Реферат

Изобретение относится к производству моторных топлив, а именно к технологии получения высокооктановых автомобильных топлив, и может быть использовано как на технологических линиях по получению автомобильных топлив, так и на отдельных стандартных установках, обеспечивающих простое перемешивание компонентов.

Необходимость сокращения вредных выбросов в атмосферу с отработанными газами автомобильного транспорта ведет к ужесточению экологических требований к моторным топливам. В первую очередь это касается ограничения использования свинецсодержащих присадок. Возможные пути ограничения - замены их менее токсичными октанповышающими, например кислородсодержащими добавками, разработка октанповышающих технологий модификации топлив.

Для получения высокооктанового топлива используются различные технологии обработки бензина и добавки к бензинам. В частности, известно, что для получения высокооктанового топлива в состав его вводят многокомпонентные добавки, содержащие этиловый спирт.

Одним из существенных недостатков октаноповышающих технологий получения топлив с использованием этилового спирта является его малая фазовая стабильность в присутствии воды, что приводит к нарушению гомогенности фаз при понижении температуры. Разделение композиции на бензиновый и водно-спиртовой слои затрудняет работу двигателей внутреннего сгорания - глохнет двигатель, частично замерзает топливо в баках.

Для устранения указанного недостатка используют ряд приемов: удаление воды из спирто-бензиновой смеси, использование различных сорастворителей и стабилизаторов.

Известны технологии получения высокооктановых топлив без использования этилового спирта и свинецсодержащих добавок.

Например, известен способ получения высокооктановго бензина путем каталитического риформинга прямогонной бензиновой фракции, фракционирование 30-90 мас.% бензина каталитического риформинга с выделением фракции, выкипающей в интервале 35-150°С, и последующего смешения выделенной фракции с бензином каталитического риформинга и алкилатом в количестве 40-70, 10-30, до 100% от массы смеси соответственно (патент СССР №2009167, МКИ C 10 G 59/00, 1992).

Однако этот способ не позволяет получить бензины с октановым числом 95 и выше без добавления этиловой жидкости. Кроме того, новыми ГОСТами на топливо количество ароматичесикх углеводородов, особенно бензола, образующихся в процессе каталитического риформинга, ограничено.

Известен способ получения высокооктанового бензина, включающий каталитический риформинг бензиновой фракции, фракционирование части бензина каталитического риформинга с последующим получением целевого продукта смешением выделенных фракций с алкилатом. Перед осуществлением каталитического риформинга прямогонную бензиновую фракцию НК-160°С предварительно подвергают гидроочистке и фракционированию с получением фракций НК-85°С и 85°С-КК, затем фракцию НК-85°С подвергают изомеризации с образованием изомеризата, 10-40 мас.% бензина каталитического риформинга подвергают фракционированию с получением фракции, выкипающей в интервале 110°С-КК, и целевой продукт получают смешением фракции бензина каталитического риформинга 110°С-КК, бензина каталитического риформинга, алкилата и изомеризата, взятых в определенных соотношениях (патент РФ №2078792, МКИ C 10 G 63/00, 1997).

Недостатком этого способа так же, как и в предыдущем, является повышенное содержание ароматических углеводородов в целевом продукте, в частности бензола, что ухудшает его экологические характеристики.

Известен способ получения высокооктанового бензина, заключающийся в том, что прямогонную бензиновую фракцию НК-160°С подвергают гидроочистке и затем фракционированию с получением фракций НК-85°С и 85°С-КК, фракцию НК-85°С подвергают изомеризации с образованием изомеризата, а фракцию 85°С-КК подвергают каталитическому риформингу, затем 10-60 мас.% бензина каталитического риформинга фракционируют с получением фракций НК-85°С, 85-140°С, 140-200°С, 200°С-КК и для получения целевого продукта выделенные фракции смешивают с изомеризатом в определенных соотношениях. Для снижения доли высокоароматизированных компонентов в этом способе предлагается дополнительно вводить определенные количества алкилбензина, и/или прямогонной фракции НК-85°С, и/или бензина каталитического крекинга, и/или до 15% простых эфиров спиртов C1-С5 или их смесей с низшими спиртами C1-C4. Без добавления этиловой жидкости могут быть получены только бензины А-76 и АИ-80 (патент РФ №2153523, МКИ C 10 L 1/04, C 10 G 69/08, 27.07.2000).

Недостатками этого способа являются многостадийность, относительно небольшое повышение октанового числа и относительно невысокое снижение доли ароматических углеводородов, в том числе бензола.

Задачей предлагаемого изобретения является разработка простого способа получения топлива с более высокими октановыми числами и низким содержанием ароматических углеводородов, а также снижение СО и углеводородов в отработанных газах за счет повышения содержания кислорода в топливе, что повышает степень сгорания последних.

Поставленная задача решается способом получения высокооктанового автомобильного топлива, включающим смешение исходного прямогонного бензина или бензина А-76 с этиловой жидкостью. Причем в качестве этиловой жидкости берут этиловый спирт концентрацией 92-96%, смешение бензина и этилового спирта проводят в соотношении 75-85 об.% и 15-25 об.% или 15-25 об.% и 75-85 об.% соответственно, полученную смесь нагревают до 40-90°С и выдерживают при этой температуре 20-30 минут, затем охлаждают и вновь нагревают смесь до той же температуры и выдерживают в течение 10-15 минут.

Ниже приведены примеры осуществления предлагаемого способа.

Пример 1. 75 об.% (75 мл) прямогонного бензина и 25 об.% этилового спирта концентрацией 92% помещают в емкость и нагревают на водяной бане с воздушным холодильником до 40°С в течение 20 минут, затем смесь охлаждают до комнатной температуры и вновь нагревают на водяной бане до 90°С и выдерживают при этой температуре в течение 10 минут. Полученный продукт исследовали общеизвестными способами в соответствии с ГОСТ 2084-77 и ГОСТ Р51105-97.

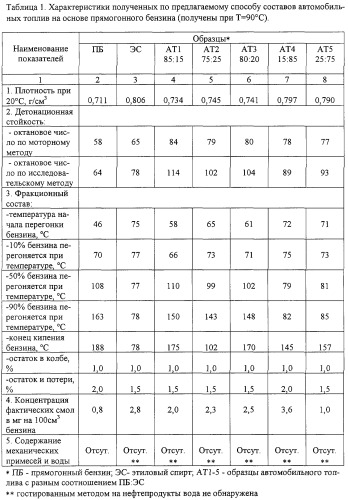

Остальные примеры осуществляли аналогично примеру 1, изменяя условия в заявленных интервалах способа. Характеристики полученного целевого продукта приведены в таблицах 1, 2.

Представленные результаты показывают, что для получения автомобильного топлива с более высокими октановыми числами разработан простой способ, который может быть использован не только в условиях больших производств, но даже на существующих установках, позволяющих перемешивать компоненты, которые можно разместить, например, на нефтебазах, спиртопроизводящих заводах и т.п.

Способ получения высокооктанового автомобильного топлива, включающий смешение исходного прямогонного бензина или бензина А-76 с этиловой жидкостью, отличающийся тем, что в качестве этиловой жидкости используют этиловый спирт концентрацией 92-96%, смешение бензина и этилового спирта проводят в соотношении 75-85 об.% и 15-25 об.% или 15-25 об.% и 75-85 об.% соответственно, полученную смесь нагревают до 40-90°С и выдерживают при этой температуре 20-30 мин, затем охлаждают и вновь нагревают до той же температуры и выдерживают смесь в течение 10-15 мин.