Способ получения сверхпластичного листа из высокопрочного алюминиевого сплава и изделие, полученное из него

Иллюстрации

Показать всеИзобретение относится к области металлургии алюминиевых сплавов, а именно к способу получения сверхпластичных листов из высокопрочных и особопрочных сплавов системы Al-Zn-Mg-Cu-Zr, используемых в качестве конструкционного материала для листовых элементов планера самолетов, ракетной техники, а также в приборостроении и наземном транспорте. Предложенный способ включает получение слитка, изготовление прессованной заготовки в виде полосы с коэффициентом вытяжки не менее 8 при температуре 370-450°С, горячую прокатку и холодную прокатку со степенью деформации не менее 30%. В частных случаях выполнения заявленного способа горячую прокатку проводят при температуре 370-430°С. Предложенное изделие выполняют из сверхпластичного листа, полученного заявленным способом. Техническим результатом изобретения является создание способа получения листов из высокопрочных и особопрочных сплавов с высокими показателями сверхпластичности, обеспечивающими получение листовых деталей сложной формы методом сверхпластической формовки с повышенными прочностными свойствами. 2 н. и 1 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к области металлургии алюминиевых сплавов, а именно к способу получения сверхпластичных листов из высокопрочных и особопрочных сплавов системы Al-Zn-Mg-Cu-Zr, используемых в качестве конструкционного материала для листовых элементов планера самолетов, ракетной техники, а также в приборостроении и наземном транспорте.

Известно, что высокопрочные и особенно сверхпрочные Аl сплавы имеют недостаточную технологическую пластичность при традиционных процессах холодной листовой штамповки (гибке, выдавке, вытяжке), что приводит либо к большой трудоемкости изготовления, либо к практически неосуществимому получению деталей сложных форм. Поэтому для этих сплавов представляет особый интерес возможность использования ресурсосберегающего метода сверхпластической формовки (СПФ), который позволяет за одну операцию под небольшим газовым давлением получать листовые детали сложной формы, конечной или близкой к конечной. СПФ позволяет обеспечить повышенную жесткость листовых деталей, расширить их применение, увеличить весовую отдачу конструкций.

Проблема СПФ наиболее актуальна для высокопрочных и сверхпрочных высоколегированных сплавов на основе системы Al-Zn-Mg-Cu с малой добавкой Zr (типа В96ц-3, 7055, 7449 и др.), которые находят возрастающее применение для снижения массы конструкций ввиду удачного сочетания их высокой удельной прочности и приемлемого уровня характеристик трещиностойкости, усталости, коррозионной стойкости.

Необходимым, обязательным условием для проявления эффекта сверхпластичности (СП) при определенных температурно-скоростных режимах СПФ является наличие в листах или листовых деталях равноосного ультрамелкого зерна (УМЗ) - менее 10-15 мкм.

Одним из путей создания мелкозернистой структуры считается разработка ″природно″ сверхпластичных алюминиевых сплавов с высокой температурой рекристаллизации, например, легированных скандием (T.D.Rostova, V.G.Davydov, V.I.Yelagin and V.V.Zakharov. Effect of Sc on Recrystallization of Aluminum and it′s Alloys. Proc. of ICAA7, 2000, part 2, p.793-798; Pat US № 4689090 Aug 25, 1987, Superplastic Aluminum Alloys Containing Scandium).

Эти сплавы при металлургическом производстве по обычной технологической схеме (литье и гомогенизация плоских слитков, горячая и холодная прокатка) обеспечивают создание в исходных листах нерекристаллизированной (субзеренной) тонковолокнистой структуры, которая в процессе СПФ в результате динамической рекристаллизации переходит в мелкозернистую (<5 мкм) равноосную.

Однако создание специальных высокопрочных сплавов, легированных дорогостоящими элементами типа скандия, для довольно ограниченной номенклатуры листовых деталей является экономически невыгодным и нецелесообразным. К тому же производство высокопрочных сплавов со скандием требует жесткой регламентации параметров литья и размеров слитков, т.к. наряду с формированием эффективных антирекристаллизаторов-дисперсоидов Al3Sc (Al3ScZr) имеется немалая вероятность образования первичных грубых частиц этих фаз кристаллизационного происхождения, снижающих характеристики трещиностойкости и усталости листов.

Другим распространенным методом создания мелкого зерна для осуществления сверхпластической деформации является разработка специального технологического процесса и параметров металлургического производства листов из имеющихся конструкционных высокопрочных сплавов на базе системы Al-Zn-Mg-Cu.

Наиболее близким по техническому решению и назначению к предлагаемому изобретению является способ получения сверхпластичных листов из алюминиевых сплавов, в том числе и высокопрочных, включающий получение и гомогенизацию плоских слитков, горячую прокатку и последующую многостадийную термомеханическую обработку (ТМО) листов с получением на последней стадии мелкозернистой рекристаллизованной структуры (Патент США № 4092181).

Многостадийная ТМО включает:

- закалку горячекатаных листов с температуры 438-493°С для растворения имеющихся упрочняющих выделений и создания пересыщенного твердого раствора;

- перестаривание (гетерогенизационный отжиг) листов предпочтительно в области 371-427°С для выделения большого числа и размера упрочняющей фазы (М);

- прокатку, предпочтительно горячую (или теплую), со степенью пластической деформации не менее 40% при температуре не выше температуры перестаривания для создания наклепа;

- рекристаллизационный нагрев (реально закалка с высоких температур до 493°С) для осуществления статической рекристаллизации.

Основной недостаток этого способа состоит в существенном усложнении и удорожании процесса металлургического производства сверхпластичных листов, куда входят две промежуточные дополнительные закалки (причем при последней необходим быстрый нагрев, например, в селитровой ванне) и трудоемкая и сложная промежуточная прокатка. Окончательная закалка проводится либо с температуры СПФ деталей, либо после специального нагрева.

Все это вызывает увеличение энерго- и других материальных затрат, длительности процесса и загрузки оборудования. В результате значительно возрастает стоимость листов и, соответственно, изделий, полученных из них методом СПФ.

Технической задачей настоящего изобретения является создание способа получения листов из высокопрочных и особопрочных сплавов системы Al-Zn-Mg-Cu-Zr с высокими показателями сверхпластичности и зеренной структурой, обеспечивающими получение листовых деталей сложной формы методом сверхпластической формовки (СПФ) при повышенных прочностных свойствах, который более экономичный и практически реализуемый в промышленном производстве изделия.

Для достижения поставленной задачи предложен способ получения сверхпластичного листа из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, включающий получение слитка и деформацию путем горячей прокатки, отличающийся тем, что из слитка при температуре 370-450°С предварительно изготавливают прессованную заготовку в виде полосы с коэффициентом вытяжки не менее 8, а после горячей прокатки проводят холодную прокатку со степенью деформации не менее 30%. Температура горячей прокатки составляет 370-430°С. Предложено также изделие, выполненное из сверхпластичного листа из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, полученного предложенным способом.

Существенное отличие предлагаемого изобретения состоит в том, что из слитка предварительно получают заготовку в виде полосы методом прессования, который вследствие низкой скорости деформации обеспечивает при предложенных режимах формирование в полосе нерекристаллизованной структуры с размером субзерна менее 3 мкм.

Этому способствуют также повышенные температуры прессования (370-450°С) и повышенная вытяжка (не менее 8) для проработки литой структуры. Нерекристаллизованная структура сохраняется в процессе дальнейшей прокатки листов. Дисперсные полукогерентные частицы (дисперсоиды) интерметаллидного соединения Al3Zr (в отличие от некогерентных, более крупных дисперсоидов переходных металлов Сr, Мn в других высокопрочных сплавах), закрепляя дислокации, препятствуют их перераспределению и обусловливают эффективное повышение температуры рекристаллизации.

В процессе СПФ в результате непрерывной динамической рекристаллизации из субзеренной структуры листов формируется мелкозернистая равноосная структура в листовых деталях, благодаря которой обеспечивается сверхпластическая деформация.

Создание нерекристаллизованной структуры в сверхпластичных листах приводит и к повышению уровня их прочностных и усталостных характеристик за счет эффекта структурного (субзеренного) упрочнения и, соответственно, к повышению эксплуатационных характеристик изделия.

Примеры осуществления.

В условиях опытного производства были отлиты слитки из сплава следующего химического состава, % по массе: 7,97 Zn; 2,1 Mg; 1,7 Cu; 0,13 Zr; 0,1 Fe; 0,04 Si. Слитки имели диаметр 110 мм, получены полунепрерывным методом с охлаждением поверхности водой. Плавка выполнялась в электрической печи. После изготовления слитка из него прессовали полосы сечением 15×60 мм. Далее полосы прокатывали на двухвалковом одноклетьевом стане в поперечном и продольном направлениях до толщины 1,5 мм.

В табл.1 представлены режимы получения сверхпластичных листов, где примеры 1-3 - предлагаемые режимы, пример 4 - прототип.

Зеренную структуру исходных листов и листовых образцов после испытаний исследовали в оптическом микроскопе при увеличениях 200-500 методом количественной металлографии после травления микрошлифов в 20% НNO3 и в поляризованном свете на оксидированных шлифах.

Показатели сверхпластичности листов после холодной прокатки определяли при испытании плоских пропорциональных образцов на одноосное растяжение на универсальной машине с постоянной скоростью растяжения в диапазоне 1,0-2,0 мм/мин, соответствующей начальной скорости деформации, при температуре 450-480°С. Использовали образцы с шириной рабочей части 10 мм. Оценивали относительное удлинение δсп после разрыва по начальной длине l0=20 мм как расстояние между головками, а также определяли условное напряжение течения σmах по максимальному усилию и показатель скоростной чувствительности m по диаграмме растяжения.

Механические свойства при растяжении (σв, σ0,2, σ5) листов определяли на образцах с шириной рабочей части 10 мм, удлинение определяли на базе

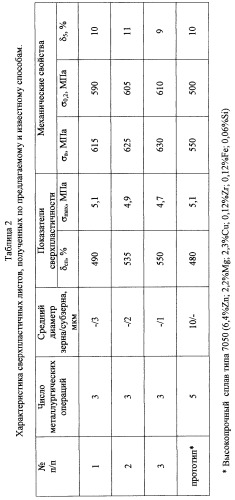

В табл.2 представлен комплекс характеристик сверхпластичных листов: размер зерна, показатели сверхпластичности, статические маханические свойства и трудоемкость по операциям металлургического производства, где 1-3 - свойства листов, из особопрочного сплава системы Al-Zn-Mg-Cu-Zr, полученные по предлагаемому способу; 4 - свойства листов, полученные по способу прототипа.

Как свидетельствуют представленные в табл.2 результаты, предложенный способ позволил получить сверхпластичые листы с повышенной на 15% прочностью, при снижении трудоемкости их металлургического производства более чем в 1,5 раза. Достигнутые показатели сверхпластичности и зеренная структура листов позволяют обеспечить получение из них точных деталей сложной формы ресурсосберегающим методом сверхпластической формовки в машиностроительном производстве. Это открывает новые возможности для конструкторов и технологов для расширения применения листовых деталей из высокопрочных и особопрочных алюминиевых сплавов в качестве силовых элементов типа жесткостей (с ребрами, глубокими рифтами), обшивок с целью повышения весовой эффективности и эксплуатационных характеристик изделий.

| Таблица 1Режимы получения сверхпластичных листов в металлургическом производстве | ||||

| Номер п/п | Режимы предварительного прессования заготовки | Горячая прокатка листов | Холодная прокатка листов | |

| Температура, °С | Коэффициент вытяжки | Температура, °С | Степень деформации, % | |

| 1 | 370 | 10 | 400 | 30 |

| 2 | 400 | 12 | 430 | 40 |

| 3 | 450 | 8 | 370 | 50 |

| 4 | - | - | 400 | ТМО |

1. Способ получения сверхпластичного листа из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, включающий получение слитка и деформацию путем горячей прокатки, отличающийся тем, что из слитка при температуре 370-450°С предварительно изготавливают прессованную заготовку в виде полосы с коэффициентом вытяжки не менее 8, а после горячей прокатки проводят холодную прокатку со степенью деформации не менее 30%.

2. Способ получения сверхпластичного листа из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr по п.1, отличающийся тем, что горячую прокатку предварительно полученной прессованной заготовки проводят при температуре 370-430°С.

3. Изделие, выполненное из сверхпластичного листа из высокопрочного алюминиевого сплава системы Al-Zn-Mg-Cu-Zr, отличающееся тем, что сверхпластичный лист получен способом по п.1 или 2.