Способ бетонирования укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов сверху вниз

Иллюстрации

Показать всеИзобретение относится к области строительства и может быть использовано при бетонировании укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов сверху вниз. Способ включает предварительное устройство основания, его отогрев перед укладкой бетонной смеси, бетонирование блоками монолитных конструкций путем укладки бетонной смеси с разной температурой по высоте, последующее вибрирование бетонной смеси, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности. Новым является то, что основание выполняют свайным с устройством свай по осям стен тоннеля и отогревают свайное основание до температуры 5... 20° С, а бетонирование элементов опирающихся на сваи стен производят путем укладки в опалубку бетонной смеси с температурой 20... 30° С на высоту, превышающую на 500 мм высоту элемента стен с модулем поверхности 4 м-1, а в остальную часть конструкции стен и перекрытия укладывают бетонную смесь с температурой 10... 20° С, до набора твердеющим бетоном прочности величиной 0,25... 0,3 R28 производят обогрев бетона наружной верхней зоны свайного основания в пределах 600... 800 мм по высоте от контакта с укладываемой бетонной смесью, при этом материал опалубки и материал укрытия неопалубленных поверхностей конструкции выбирают с термическим сопротивлением, равным 0,2-0,3 м2·град/Вт, опалубку элементов стен с модулем поверхности 4 м-1 утепляют от низа материалом с термическим сопротивлением 0,2-0,5 м2·град/Вт, при этом высоту утепления опалубки и допускаемую длину бетонируемого блока определяют по предлагаемым формулам. Технический результат предлагаемого изобретения состоит в снижении вероятности образования трещин и в повышении темпов строительства за счет увеличения допустимого размера бетонируемых блоков. 3 ил.

Реферат

Изобретение относится к области строительства, а именно к способам бетонирования конструкций из монолитного бетона с поэтапным возведением сверху вниз элементов разной массивности, например тоннелей и т.п. сооружений.

Известен способ бетонирования монолитных конструкций с элементами разной массивности, включающий образование замкнутого теплоизолированного от наружного воздуха пространства, ограничиваемого щитами опалубки и прикрепляемыми к опалубке ограждающими конструкциями, утепление опалубки в зоне формовки маломассивных элементов и в местах контакта опалубки массивных элементов с наружным воздухом, укладку в опалубку бетонной смеси с положительной температурой, последующее ее вибрирование, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности [1].

Недостатком этого технического решения является условие расположения маломассивных элементов выше массивных, а также высокая вероятность образования температурных трещин в случае бетонирования защемленных блоков.

Наиболее близким по технической сути и достигаемому эффекту к заявляемому является способ бетонирования укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов, включающий предварительное устройство основания, его отогрев перед укладкой бетонной смеси, бетонирование блоками монолитных конструкций путем укладки бетонной смеси с разной температурой по высоте, последующее вибрирование бетонной смеси, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности [2].

Недостатком этого способа является ограничение для снижения температурных напряжений размера блока бетонирования величиной 15... 17 м в случае защемления блока с двух сторон. Кроме того, при наличии элементов разной массивности из-за неоднородности температур по сечению возникают дополнительные температурные напряжения, приводящие к массовому образованию трещин. В результате не обеспечивается строительство высокими темпами с длиной захваток бетонирования более 17 м.

Задачей предлагаемого изобретения является снижение вероятности образования трещин и повышение темпов строительства за счет увеличения допустимого размера бетонируемых блоков.

Эта задача достигается тем, что в способе бетонирования укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов, включающем предварительное устройство основания, его отогрев перед укладкой бетонной смеси, бетонирование блоками монолитных конструкций путем укладки бетонной смеси с разной температурой по высоте, последующее вибрирование бетонной смеси, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности, согласно изобретению, что основание выполняют свайным с устройством свай по осям стен тоннеля и отогревают свайное основание до температуры 5... 20° С, а бетонирование элементов опирающихся на сваи стен производят путем укладки в опалубку бетонной смеси с температурой 20... 30° С на высоту, превышающую на 500 мм высоту элемента стен с модулем поверхности 4 м-1, а в остальную часть конструкции стен и перекрытия укладывают бетонную смесь с температурой 10... 20° С, до набора твердеющим бетоном прочности величиной 0,25... 0,3 R28 производят обогрев бетона наружной верхней зоны свайного основания в пределах 600... 800 мм по высоте от контакта с укладываемой бетонной смесью, при этом материал опалубки и материал укрытия неопалубленных поверхностей конструкции выбирают с термическим сопротивлением, равным 0,2-0,3 м2·град/Вт, опалубку элементов стен с модулем поверхности 4 м-1 утепляют от низа материалом с термическим сопротивлением 0,2-0,5 м2·град/Вт на высоту, которую определяют из выражения:

, где

hиз, hз, hст и hвут - соответственно высота утепления опалубки, высота зоны защемления укладываемого и затвердевшего бетона, высота стены до вута и высота вута, мм, а допускаемую длину блока бетонирования определяют из выражения:

, где

L - допускаемая длина бетонируемого блока, м; tосн - температура отогрева основания, ° С; tбмм - температура бетонной смеси, укладываемой в элемент стены с модулем поверхности 4 м-1, ° С; δ ст.м.м, δ ст.м, δ пер - соответственно толщина части стены с модулем поверхности 4 м-1, массивной части стены и перекрытия, мм.

Сущность изобретения поясняется чертежами, где

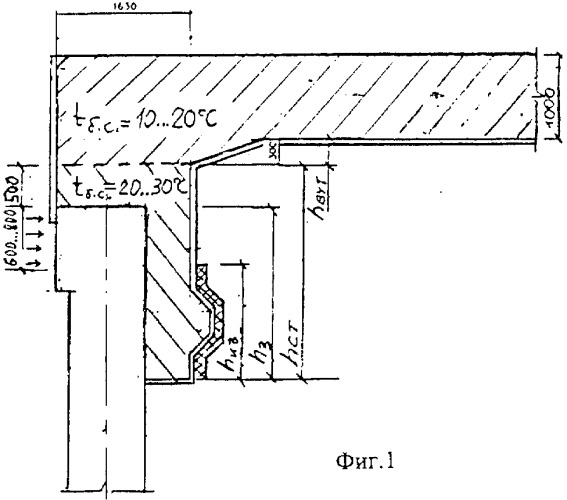

- на фиг.1 изображена схема утепления опалубки и укладки слоев бетона;

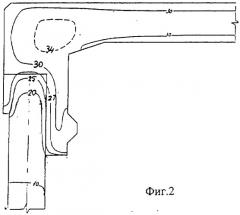

- на фиг.2 - распределение температур при бетонировании по предлагаемому способу;

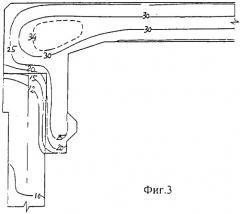

- на фиг.3 - распределение температур при бетонировании по прототипу.

Способ бетонирования осуществляется следующим образом.

При бетонировании укрупненными блоками монолитных конструкций, например, тоннелей с поэтапным возведением элементов сверху вниз и предварительным устройством свайного основания, производят разрезку перекрытия на блоки, свайное основание отогревают до температуры 5... 20° С, укладывают в опалубку бетонную смесь с температурой 20... 30° С на высоту, превышающую на 500 мм высоту маломассивного элемента стен с модулем поверхности 4 м-1 и более, а в остальную часть конструкции укладывают бетонную смесь с температурой 10... 20° С, производят до набора твердеющим бетоном прочности величиной 0,25... 0,3 R28 обогрев бетона наружной верхней зоны свайного основания в пределах 600... 800 мм от контакта с укладываемой бетонной смесью, при этом материал опалубки и материал укрытия неопалубленных поверхностей конструкции выбирают с термическим сопротивлением, равным 0,2-0,3 м2·град/Вт, опалубку маломассивных элементов стен с модулем поверхности 4 м-1 и более утепляют от низа материалом с термическим сопротивлением 0,2-0,5 м2·град/Вт на высоту, которую определяют из выражения:

где hиз, hз, hст и hвут - соответственно высота утепления опалубки, высота зоны защемления укладываемого и затвердевшего бетона, высота стены до вута и высота вута, мм, при этом допускаемую длину блока бетонирования определяют из выражения:

где L - допускаемая длина бетонируемого блока, м; tосн – температура отогрева основания, ° С; tбмм, - температура бетонной смеси, укладываемой в маломассивный элемент стены с модулем поверхности 4 м-1, ° С; δ ст.м.м, δ ст.м, δ пер - соответственно толщина маломассивной части стены с модулем поверхности 4 м-1, массивной части стены и перекрытия, мм.

По мере выдержки бетона в опалубке происходит процесс тепловыделения гидратирующего цемента. При этом в зоне контакта маломассивной части стены со свайным основанием это тепло при утеплении опалубки частично затрачивается на повышение температуры свай, что уменьшает перепад температур в зоне защемления бетонируемого блока. Этому же способствует обогрев наружной верхней зоны свайного основания, который продолжают до набора бетоном прочности, равной 0,25... 0,3 R28. Кроме того, в слое бетона над свайным основанием с начальной температурой бетонной смеси 20... 30° С процесс тепловыделения протекает более интенсивно, чем в вышележащих слоях с начальной температурой бетонной смеси 5... 20° С, что способствует дополнительному повышению температуры в зоне замыкания шва и обеспечивает смещение во времени периода наступления максимального тепловыделения и снижения его уровня в вышележащих слоях бетона. В результате к моменту замыкания шва, когда прочность бетона стены составляет 0,25... 0,3 R28 формируется незначительный перепад температур между бетоном в зоне защемления и между наиболее разогреваемой частью стены, что обеспечивает минимальные термические напряжения и исключает появление трещин.

Укладка в опалубку массивной части стены на высоту 500 мм бетонной смеси с температурой 20... 30° С, а в остальную часть стены и в перекрытие бетонной смеси с температурой 10... 20° С обеспечивает незначительную разницу между температурой твердения массивной части стены и температурой твердения перекрытия и практически исключает образование трещин в зоне контакта менее массивного перекрытия с массивной частью стены.

По достижении бетоном прочности, равной 0,25... 0,3 R28 прекращают обогрев наружной верхней зоны свайного основания, а по достижении требуемой в процессе ухода за бетоном прочности и допустимого перепада между температурой на поверхности бетона и температурой окружающей среды производят распалубку забетонированного блока стен и перекрытия тоннеля и бетонируют следующий блок.

Пример осуществления способа

Производилось строительство из монолитного бетона тоннеля с поэтапным возведением элементов сверху вниз, включающем предварительное устройство буронабивных свай диаметром 830 мм по осям стен тоннеля, а затем частичное бетонирование опирающихся на сваи стен с массивным элементом толщиной 1630 мм (модуль поверхности 2,3 м-1) и маломассивной частью толщиной 550 мм и высотой 2,05 м (модуль поверхности 4,6 м-1) с одновременным бетонированием перекрытия толщиной 1,0 м и устройством вута высотой 0,3 м.

Для обеспечения строительства тоннеля укрупненными захватками в соответствии с предлагаемым способом производили разрезку конструкции на блоки бетонирования, допускаемую длину которых при отогреве основания до 10° С и укладке бетонной смеси с температурой 25° С на высоту, превышающую на 500 мм высоту маломассивного элемента стены с модулем поверхности 4 м-1 и более (2050+500=2550 мм) определяли из выражения (2):

Выполняли утепление опалубки маломассивной части стены двумя слоями геотекстиля с суммарным термическим сопротивлением 0,25 м2·град/Вт на высоту от низа, определенную из выражения (1):

После укладки бетонной смеси с температурой 25° С в маломассивный и частично в массивный элементы стены производили укладку бетонной смеси с температурой 15° С в остальную часть стены и в перекрытие, осуществляли вибрирование бетонной смеси, а затем укрытие неопалубленной поверхности влагонепроницаемым материалом (полиэтиленовая пленка толщиной 200 мкм) и двумя слоями геотекстиля (термическое сопротивление опалубки и укрытия составляло 0,25 м2·град/Вт). Включали обогрев наружной верхней зоны свайного основания на высоту 600 мм от контакта с укладываемой бетонной смесью. В процессе выдержки бетона по достижении им прочности величиной 0,3 R28 отключали обогрев свайного основания. Температурное поле в этот момент (рис.1, б) характеризуется разностью температур между бетоном в зоне замыкания шва и наиболее разогретой частью стены величиной 7° С.

В случае бетонирования стен и перекрытия тоннеля традиционным способом температурное поле формирующееся к моменту замыкания шва имеет вид, представленный на рис.1, в и характеризуется разностью температур между бетоном в зоне замыкания шва и наиболее разогретой частью стены величиной 14° С. При таком перепаде температур допускаемый размер блока бетонирования составляет 12 м, что увеличивает время возведения конструкции почти в два раза по сравнению с предложенным способом, а также увеличивает трудоемкость работ, так как требует устройства дополнительных технологических швов.

Таким образом, предложенный способ бетонирования укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов сверху вниз позволяет уменьшить температурные перепады при замыкании шва бетонирования, снизить температурные напряжения, предотвратить образование трещин и сократить время возведения конструкций.

Источники информации

1. Патент RU №2143047 С1, 1999 г.

2. Патент RU №2208093 С1, 10.07.2003 г.

Способ бетонирования укрупненными блоками монолитных конструкций тоннельного типа с поэтапным возведением элементов, включающий предварительное устройство основания, его отогрев перед укладкой бетонной смеси, бетонирование блоками монолитных конструкций путем укладки бетонной смеси с разной температурой по высоте, последующее вибрирование бетонной смеси, укрытие неопалубленных поверхностей конструкции влагонепроницаемым и теплоизоляционным материалами и выдерживание в опалубке до набора бетоном требуемой прочности, отличающийся тем, что основание выполняют свайным с устройством свай по осям стен тоннеля и отогревают свайное основание до температуры 5-20° С, а бетонирование элементов опирающихся на сваи стен производят путем укладки в опалубку бетонной смеси с температурой 20-30° С на высоту, превышающую на 500 мм высоту элемента стен с модулем поверхности 4 м-1, а в остальную часть конструкции стен и перекрытия укладывают бетонную смесь с температурой 10-20° С, до набора твердеющим бетоном прочности величиной 0,25-0,3 R28 производят обогрев бетона наружной верхней зоны свайного основания в пределах 600-800 мм по высоте от контакта с укладываемой бетонной смесью, при этом материал опалубки и материал укрытия неопалубленных поверхностей конструкции выбирают с термическим сопротивлением, равным 0,2-0,3 м2·град/Вт, опалубку элементов стен с модулем поверхности 4 м-1 утепляют от низа материалом с термическим сопротивлением 0,2-0,5 м2·град/Вт на высоту, которую определяют из выражения:

где hиз, hз, hст и hвут - соответственно высота утепления опалубки, высота зоны защемления укладываемого и затвердевшего бетона, высота стены до вута и высота вута, мм, а допускаемую длину блока бетонирования определяют из выражения:

где L - допускаемая длина бетонируемого блока, м; tосн - температура отогрева основания, ° С; tбмм - температура бетонной смеси, укладываемой в элемент стены с модулем поверхности 4 м-1, ° С; δ ст.м.м, δ ст.м, δ пер - соответственно толщина части стены с модулем поверхности 4 м-1, массивной части стены и перекрытия, мм.