Способ контроля режимов работы компрессорной системы и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к области авиадвигателестроения, компрессоростроения и эксплуатации компрессорных систем. Задачей предлагаемого технического решения является повышение надежности контроля режимов работы компрессорной системы путем создания устройства, являющегося высокочувствительной и помехоустойчивой измерительной системой и обеспечивающего контроль режима работы компрессоров, а также позволяющего контролировать работу компрессорных систем с учетом изменения границы газодинамической устойчивости по мере выработки ресурса компрессора или при воздействии других факторов. Изобретение обеспечивает повышение надежности системы контроля режимов работы компрессоров, повышение ее чувствительности и помехоустойчивости, позволяет вести контроль режимов работы компрессора независимо от изменения давления на входе, так как в своей основе используют безразмерный параметр, обеспечивает необходимое для практики быстродействие распознавания режима работы компрессора, позволяет отслеживать изменение границы устойчивой работы компрессора, например, по мере выработки ресурса, обеспечивает регистрацию нарушения газодинамической устойчивости компрессорной системы. 2 н. п. ф-лы, 3 ил.

Реферат

Изобретение относится к области авиадвигателестроения, компрессоростроения и эксплуатации компрессорных систем.

В процессе эксплуатации систем, содержащих компрессор, актуальной задачей является обеспечение газодинамической устойчивости рабочего процесса при максимально возможной эффективности. Для этого необходимы активный контроль и управление режимами работы компрессорной системы.

Известен способ контроля предсрывного режима работы компрессоров, патент США №3868625, кл.340-27, заявитель United Aircraft Corporation, заявлено 24.09.73, опубликовано 25.03.75, в котором отношение амплитуд колебаний высокочастотного процесса к установившемуся сигналу рассчитывается на ЭВМ и сравнивается с контрольным значением. Если вычисленное отношение превышает контрольное, то выдается сигнал о срыве.

Недостатком данного способа является то, что он не отражает изменение режима работы компрессора, например, из-за изменения нагрузки, а определяет только факт возникновения нестационарных процессов в проточной части компрессора.

Известен способ управления линией рабочих режимов, заключающийся в измерении давлений за компрессором и определении параметра, характеризующего режим работы компрессора: числа М потока за компрессором, принятый за прототип (Дадд, Портер. Восстановления режима работы двигателя после помпажа и управление линией рабочих режимов компрессора по числу М потока за компрессором. Новости зарубежной науки и техники N4, М., ЦИАМ, 1992 г).

Данный способ обладает следующими недостатками:

- при реализации этого способа для определения числа М используется относительный параметр где Δ Рдин - разность между полным Р* и статическим Р давлениями. Параметр δ Рдин монотонно уменьшается вдоль характеристики компрессора по мере перемещения рабочей точки к границе газодинамической устойчивости (ГДУ). По достижению заданной контрольной величины числа Мконтр вблизи границы ГДУ вырабатывается управляющий сигнал.

При малых величинах чисел М, имеющих место на выходе из компрессора, малы и величины δ Рдин, что требует применения высокочувствительных датчиков давления, их защиты от воздействия различных помех, например вибраций, пульсации и т.д.;

- высокие требования к тщательности выполнения отверстия отбора статического давления, а также невозможности обеспечить неизменность по мере наработки ресурса чистоты поверхности, где располагается это отверстие, также уменьшают надежность контроля;

- под воздействием внешних условий и по мере выработки ресурса происходит изменение границы ГДУ, поэтому может оказаться, что через некоторое время заданное δ Рдин.контр будет меньше δ Рдин на фактической границе ГДУ, то есть не будет выполнено условие, по которому вырабатывается управляющий сигнал на регулируемые элементы, что приведет к снижению надежности контроля.

Задачей предлагаемого технического решения является повышение надежности контроля режимов работы компрессорной системы путем создания устройства, являющегося более высокочувствительной и помехоустойчивой измерительной системой и обеспечивающего контроль режима работы компрессоров, а также позволяющего контролировать работу компрессорных систем с учетом изменения границы ГДУ по мере выработки ресурса компрессора или при воздействии других факторов.

Технический результат достигается тем, что в заявляемом способе контроля режимов работы компрессорной системы и устройстве для его осуществления, для измерения параметров потока, характеризующих режим работы компрессорной системы, способ заключается в том, что устанавливают по потоку в “горле” межлопаточного канала спрямляющего аппарата последней ступени компрессора насадок для измерения полного и донного давлений, измеряют величину донного давления за насадком, измеряют величину разности между полным и донным давлениями, определяют величину математического ожидания донного давления при времени осреднения (0,1... 0,2)· τ проц, где τ проц - постоянная времени контролируемого переходного процесса, определяют величину математического ожидания разности между полным и донным давлениями при времени осреднения (0,1... 0,2)· τ проц, определяют величину среднеквадратического отклонения разности между полным и донным давлениями при времени осреднения (0,1... 0,2)· τ проц, определяют отношение величины математического ожидания разности между полным и донным давлениями к величине математического ожидания донного давления, полученный результат сравнивают с величиной заданного отношения, которую определяют предварительными испытаниями и ограничениями по предельной величине параметра среднеквадратического отклонения разности между полным и донным давлениями, которую определяют предварительными испытаниями, и по результатам сравнения выдают команды на исполнительные устройства, регулирующие режим работы компрессорной системы, а устройство для осуществления контроля режимов работы компрессорной системы содержит насадок для измерения полного и донного давлений, установленный в “горле” спрямляющего аппарата последней ступени компрессора, преобразователь разности между полным и донным давлениями в электрический сигнал, преобразователь донного давления в электрический сигнал, фильтр низкой частоты электрического сигнала, пропорционального разности между полным и донным давлениями, фильтр низкой частоты электрического сигнала, пропорционального донному давлению, блок выделения переменной составляющей электрического сигнала, пропорционального разности между полным и донным давлениями, блок определения среднеквадратического отклонения электрического сигнала, пропорционального разности между полным и донным давлениями на интервале времени 0,1... 0,2 от величины постоянной времени контролируемого переходного процесса, блок определения математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, на интервале времени 0,1... 0,2 от величины постоянной времени контролируемого переходного процесса, блок определения математического ожидания электрического сигнала, пропорционального донному давлению на интервале времени 0,1... 0,2 от величины постоянной времени контролируемого переходного процесса, блок-делитель величины математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, на величину математического ожидания электрического сигнала, пропорционального донному давлению, блок-делитель величины среднеквадратического отклонения электрического сигнала, пропорционального разности между полным и донным давлениями, на величину математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, логический блок, вырабатывающий управляющие сигналы на исполнительные устройства, регулирующие режим работы компрессорной системы.

При этом специальный насадок, воспринимающий полное Р* и донное Рдон давления устанавливают в “горле” спрямляющего аппарата последней ступени компрессора, у которого контролируют режим работы. Донное давление (Рдон) - локальное давление за плохообтекаемой приемной частью насадка. Приемная часть насадка выполнена в виде усеченного конуса (пирамиды) с осью, параллельной вектору скорости потока, и вершиной, направленной навстречу потоку, в центре передней торцевой поверхности расположено приемное отверстие, воспринимающее полное давление, а приемное отверстие, воспринимающее донное давление, расположено в середине задней торцевой поверхности, минимальный линейный размер которой должен быть не менее удвоенной величины диаметра приемного отверстия;

- измеряют величину донного давления P(t)дон;

- измеряют величину разности между полным и донным давлениями Δ PТ(t), которая значительно превышает величину Δ Рдин. (Г. Чжен. Отрывные течения, том 2, Мир, М., 1973 г., стр. 86-87). Одновременно при этом полностью снимаются требования к чистоте поверхности в месте измерения, так как донное давление измеряют в зоне отрыва потока, и поэтому чистота обработки поверхности не оказывает никакого влияния на измерение давления;

- вычисляют величины математических ожиданий разности между полным и донным давлениями М(Δ РТ) и донного давления М(Рдон), а также среднеквадратическое отклонение величины разности между полным и донным давлениями СКО(Δ РТ) в рабочем диапазоне частот от половины минимальной частоты собственных колебаний потока в газодинамическом тракте системы, содержащей компрессор, до частоты вращения ротора компрессора при времени осреднения (0,1... 0,2)· τ проц, где τ проц - постоянная времени контролируемого переходного процесса, которая для каждой компрессорной системы определяется экспериментально. Такое время осреднения обеспечивает необходимое условие для контроля и управления при быстроменяющихся режимах;

- определяют относительную величину математического ожидания

разности между полным и донным давлениями и относительную величину среднеквадратического отклонения величины разности между полным и донным давлениями

- контроль параметров системы осуществляют сравнением величины относительного параметра δ РТ с заданной величиной δ РТ задан и с ограничениями по достижению текущей величины δ СКО(Δ РТ) заданной величины δ СКО(Δ РТ)задан. При выходе величины δ РТ из заданного диапазона вырабатывают управляющие команды на исполнительные устройства, регулирующие режим работы компрессорной системы. Величины δ Рт задан и δ СКО(Δ РТ)задан определяются предварительными испытаниями. По достижению значения δ РТ заданной величины δ PТ помпаж вырабатывается сигнал о нарушении газодинамической устойчивости. В соответствии с определенными заранее целями регулирования компрессорной системы могут быть заданы несколько величин δ PТ задан являющихся функциями приведенной частоты вращения компрессора.

Предлагаемое техническое решение обеспечивает увеличение величины параметра δ РТ более чем в пять раз, а величины градиента изменения δ РТ вдоль характеристики компрессора более чем в три раза по сравнению с соответствующими изменениями параметра δ Рдин в прототипе, что обеспечивает повышение надежности системы контроля режимов работы компрессоров, повышения ее чувствительности и помехоустойчивости.

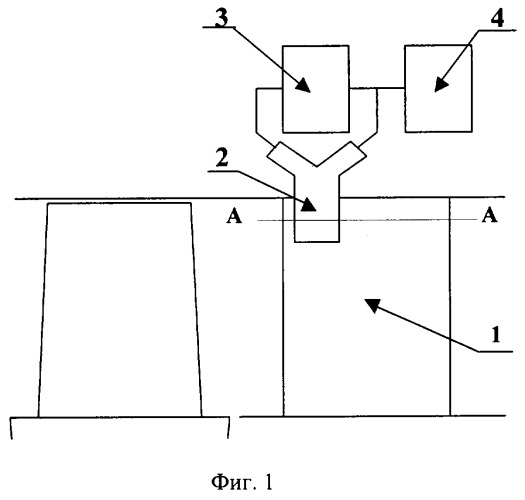

На фиг.1 изображена схема установки насадка в направляющем аппарате последней ступени компрессора и подключения преобразователей давления в электрический сигнал.

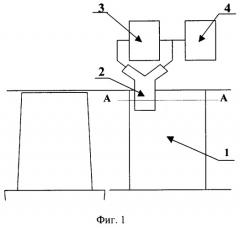

На фиг.2 изображена схема установки насадка внутри межлопаточного канала направляющего аппарата.

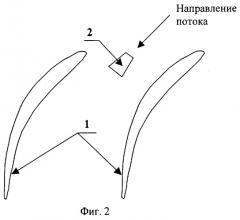

На фиг.3 изображена схема устройства контроля режимов работы компрессорной системы.

Заявляемое устройство для контроля режимов работы компрессорной системы, изображенное на фиг.1, 2 и 3, содержит насадок 2 для измерения полного и донного давлений, устанавливаемый в “горле” спрямляющего аппарата 1 последней ступени компрессора, у которого контролируется режим работы, преобразователь 3 разности между полным и донным давлениями в электрический сигнал U(t)Δ PT, преобразователь 4 донного давления в электрический сигнал U(t)Pдон, фильтр 5 низкой частоты сигнала U(t)Δ PT, фильтр 6 низкой частоты сигнала U(t)Pдон, блок 7 выделения переменной составляющей сигнала U(t)Δ PT, блок 8 определения среднеквадратического отклонения СКО(UΔ PT) на интервале времени (0,1... 0,2)· τ проц, где τ проц - постоянная времени контролируемого переходного процесса, блок 9 определения математического ожидания M(UΔ РТ) на интервале времени (0,1... 0,2)· τ проц, блок 10 определения математического ожидания М(UРдон) на интервале времени (0,1... 0,2)· τ проц, делитель 11 величины математического ожидания М(UΔ РТ) на величину математического ожидания М(UPдон) делитель 12 величины среднеквадратического отклонения CKO(UΔ PТ) на величину математического ожидания M(UΔ PT), логический блок 13 управления режимами работы компрессора.

Работа устройства, реализующего предлагаемый способ контроля режимов работы компрессорной системы, основано на том, что изменение режима работы компрессора приводит к изменению осредненных величин полного Р* и донного Рдон давлений, а изменение границы газодинамической устойчивости (например, при воздействии внешних возмущений или по мере выработки ресурса) приводит к изменению величины пульсации давления в тракте компрессора.

Насадок 2, установленный в “горле” спрямляющего аппарата 1 последней ступени компрессора, у которого контролируется режим работы, воспринимает полное и донное давления. Полное давление подается на один вход дифференциального преобразователя 3 давления в электрический сигнал U(t)Δ РТ, а донное давление подается на второй вход дифференциального преобразователя 3 давления и на вход преобразователя 4 давления в электрический сигнал U(t)Рдон. Выходной сигнал с преобразователя 4 подается на фильтр 6 низкой частоты сигнала U(t)Рдон. Один из выходов преобразователя 3 подается на вход фильтра 5 низкой частоты сигнала U(t)Δ РТ, а другой подается на вход блока 7 выделения переменной составляющей сигнала U(t)Δ РТ с последующей передачей сигнала на вход блок 8 определения величины среднеквадратического отклонения СКО(UΔ РТ) на интервале времени (0,1... 0,2)· τ проц. Выходные сигналы с фильтров 5 и 6 подаются соответственно на входы блока 9 определения величины математического ожидания M(UΔ РТ) на интервале времени (0,1... 0,2)· τ проц и блока 10 определения величины математического ожидания М(UΔ РТ) на интервале времени (0,1... 0,2)· τ проц. Выходные сигналы с блоков 9 и 10 подаются на вход блока-делителя 11 величины математического ожидания M(UΔ РТ) на величину математического ожидания M(UΔ РТ). Выходные сигналы с блока Вис блока 9 подаются на вход блока-делителя 12 величины среднеквадратического отклонения CKO(UΔ РТ) на величину математическое ожидание M(UΔ РТ). Выходные сигналы с блока-делителя 11 и блока-делителя 12 подаются на логический блок 13 управления рабочими режимами компрессора, который выдает управляющие сигналы (УС1...УСn) на исполнительные устройства, регулирующие режим работы компрессорной системы.

Применение безразмерного параметра позволяет проводить контроль и управление компрессорных систем вне зависимости от изменения давления на входе в компрессор.

Применение безразмерного параметра позволяет проводить контроль и управление компрессорных систем с учетом изменения границы ГДУ по мере выработки ресурса компрессора или при воздействии других факторов, приводящих к изменению границы газодинамической устойчивости, так как величина параметра δ CKO(UΔ PT) определяется пульсациями потока в проточной части компрессора, которые увеличиваются при сближении рабочей точки на характеристике компрессора с границей газодинамической устойчивости.

В соответствии с определенными заранее целями регулирования компрессорной системы могут быть заданы несколько (δ UΔ PT)задан, являющихся функциями приведенной частоты вращения компрессора, например:

- (δ UΔ PT)min - соответствует линии вблизи границы ГДУ и ограничивает минимальную производительность компрессора при допустимых запасах устойчивой работы компрессора;

- (δ UΔ PT)maxКПД - соответствует линии рабочих режимов при максимальных КПД компрессора;

- (δ UΔ PT)max - соответствует линии, ограничивающей максимальную производительность компрессора;

- (δ UΔ PT)помп - соответствует признаку нарушения газодинамической устойчивости.

Назначению (δ UΔ PT)задан должны предшествовать испытания данного типа компрессора.

Величину параметра δ CKO(δ UΔ PT) сравнивают с соответствующей заданной величиной этого параметра, который является заданной функцией приведенной частоты вращения компрессора, а определяется он по результатам предварительных экспериментальных исследований и служит для определения изменения границы ГДУ под влиянием внешних и временных факторов и может быть использован, например, для коррекции (δ UΔ PT)min или для сообщения о необходимости регламентных работ по повышению запасов устойчивой работы компрессора.

При выполнении условия (δ UΔ PT)тек<(δ UΔ PT)помп логическое устройство вырабатывает управляющий сигнал на включение системы защиты от помпажа.

Таким образом, применение предлагаемого устройства, реализующего предложенный способ контроля режимов работы компрессорных систем,

- позволяет вести контроль режимов работы компрессора независимо от изменения давления на входе, так как в своей основе используют безразмерный параметр (δ UΔ PT);

- обеспечивает более чем в пять раз большую величину и более чем втрое больший градиент изменения параметра (δ UΔ PT) по характеристике компрессора по сравнению с изменениями величины, используемых прототипом, что повышает точность и надежность определения работы компрессора;

- снимает требования к чистоте поверхности, где производят отбор измеряемых давлений;

- обеспечивает необходимое для практики быстродействие распознавания режима работы компрессора;

- позволяет отслеживать изменение границы газодинамической устойчивой работы компрессора, например, по мере выработки ресурса;

- обеспечивает регистрацию нарушения газодинамической устойчивости компрессорной системы.

1. Способ контроля режимов работы компрессорной системы, заключающийся в том, что путем измерения параметров потока определяют параметры, характеризующие режим работы компрессорной системы, отличающийся тем, что, устанавливают по потоку в “горле” межлопаточного канала спрямляющего аппарата последней ступени компрессора насадок для измерения полного и донного давлений, измеряют величину донного давления за насадком, измеряют величину разности между полным и донным давлениями, определяют величину математического ожидания донного давления при времени осреднения (0,1...0,2)·τпроц, где τпроц - постоянная времени контролируемого переходного процесса, определяют величину математического ожидания разности между полным и донным давлениями при времени осреднения (0,1...0,2)·τпроц, определяют величину среднеквадратического отклонения разности между полным и донным давлениями при времени осреднения (0,1...0,2)·τпроц, определяют отношение величины математического ожидания разности между полным и донным давлениями к величине математического ожидания донного давления, полученный результат сравнивают с величиной заданного отношения, которую определяют предварительными испытаниями и ограничениями по предельной величине параметра среднеквадратического отклонения разности между полным и донным давлениями, которую определяют предварительными испытаниями, и по результатам сравнения выдают команды на исполнительные устройства, регулирующие режим работы компрессорной системы.

2. Устройство контроля режимов работы компрессорной системы, содержащее насадок с датчиками давления, преобразователи давления в электрические сигналы, фильтры низкой частоты, детекторы среднего и среднеквадратического значений сигналов, блок управления, отличающееся тем, что оно содержит насадок для измерения полного и донного давлений, установленный в “горле” спрямляющего аппарата последней ступени компрессора, преобразователь разности между полным и донным давлениями в электрический сигнал, преобразователь донного давления в электрический сигнал, фильтр низкой частоты электрического сигнала, пропорционального разности между полным и донным давлениями, фильтр низкой частоты электрического сигнала, пропорционального донному давлению, блок выделения переменной составляющей электрического сигнала, пропорционального разности между полным и донным давлениями, блок определения среднеквадратического отклонения электрического сигнала, пропорционального разности между полным и донным давлениями на интервале времени 0,1...0,2 величины постоянной времени контролируемого переходного процесса, блок определения математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, на интервале времени 0,1...0,2 величины постоянной времени контролируемого переходного процесса, блок определения математического ожидания электрического сигнала, пропорционального донному давлению на интервале времени 0,1...0,2 величины постоянной времени контролируемого переходного процесса, блок-делитель величины математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, на величину математического ожидания электрического сигнала, пропорционального донному давлению, блок-делитель величины среднеквадратического отклонения электрического сигнала, пропорционального разности между полным и донным давлениями, на величину математического ожидания электрического сигнала, пропорционального разности между полным и донным давлениями, логический блок, вырабатывающий управляющие сигналы на исполнительные устройства, регулирующие режим работы компрессорной системы.