Теплогидроизоляционный стык для изоляции стыковых соединений предварительно тепло- и гидроизолированных трубопроводов с двойной изоляцией и способ его выполнения

Иллюстрации

Показать всеИзобретение относится к области строительства трубопроводов для транспортировки преимущественно нефти и нефтепродуктов и предназначено для изоляции неразъемных стыковых соединений предварительно тепло- и гидроизолированных трубопроводов в полимерной, например полиэтиленовой, оболочке для нефтяных трубопроводов с двойной индустриальной изоляцией. Теплогидроизоляционный стык для изоляции стыковых соединений предварительно тепло- и гидроизолированных трубопроводов с двойной изоляцией, включающий теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопроводов с полимерными оболочками, торцами теплоизоляционного материала труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец, полимерную муфту, установленную на участок соединения концов труб и утяжеляющий гидроизолирующий материал между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала труб трубопровода и внутренней поверхностью полимерной муфты, при этом теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец представляет собой полукольца, выполненные за одно целое с полукольцами полимерной оболочки, по периметру концов полимерных оболочек труб трубопровода между их наружными поверхностями и внутренней поверхностью полимерной муфты расположены электронагревательные элементы, выполненные с возможностью подключения к источнику электрического тока, полимерная муфта выполнена термоусадочной, в местах стыковки полимерной оболочки полуколец установлены аппликаторы, а полукольца по наружной поверхности полимерной оболочки обжаты бандажными лентами. В способе выполнения стыка до соединения концов соединяемых труб на полимерную оболочку одной из них надвигают полимерную муфту для заделки стыкового соединения утяжеляющей гидроизоляции, соединяют концы труб трубопровода друг с другом, устанавливают полукольца теплоизоляционного материала, выполненные за одно целое с полукольцами полимерной оболочки на участок соединения концов труб, обжимают полукольца полимерной оболочки бандажными лентами, устанавливают в местах стыковки полуколец полимерной оболочки аппликаторы и термоусаживают их, устанавливают полимерную муфту на участок соединения концов труб с охватом ее концами электронагревательных элементов, предварительно установленных на концы полимерной оболочки утяжеляющего гидроизолирующего материала соединяемых труб трубопровода, осуществляют термоусаживание обоих концов полимерной муфты, устанавливают и затягивают обжимные ленты снаружи полимерной муфты в зоне расположения электронагревательных элементов, проводят соединение электросваркой полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и заполняют пространство между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и внутренней поверхностью полимерной муфты утяжеляющим гидроизолирующим материалом. Техническим результатом изобретения является получение надежного теплогидроизоляционного стыка предварительно индустриально теплогидроизолированных труб трубопроводов, в частности, для подводной транспортировки нефти и нефтепродуктов. 2 н. и 37 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области прокладки трубопроводов для транспортировки нефти и нефтепродуктов и может быть использовано при подводной прокладке трубопроводов в условиях водных акваторий, болотистой местности для изоляции стыковых соединений предварительно теплогидроизолированных труб трубопровода с двойной индустриальной изоляцией.

Известен теплоизоляционный стык предварительно теплоизолированных трубопроводов, включающий полимерную муфту, присоединенную с охватом к концам полимерных оболочек, изолированных теплоизоляционным материалом и соединенных между собой трубопроводов, теплоизоляционный материал, заполняющий пространство между внутренней поверхностью упомянутой муфты, наружной поверхностью соединенных между собой трубопроводов и торцами теплоизоляционного материала этих трубопроводов (см. патент Великобритании №2319316, 1998 г.).

Недостатком известного теплоизоляционного стыка является наличие продольного сварного шва на полимерной муфте, что снижает ее прочностные характеристики из-за неравномерности распределения нагрузок по периметру муфты, увеличивает вероятность возникновения протечек. Стык не предназначен для соединения труб подводных трубопроводов.

Известен теплоизоляционный стык предварительно теплоизолированных трубопроводов и способ его выполнения, раскрытые в заявке PCT/SE 97/00568, 1997 г.

Известный теплоизоляционный стык предварительно теплоизолированных трубопроводов включает полимерную муфту, присоединенную с охватом к концам полимерных оболочек изолированных теплоизоляционным материалом и соединенных между собой трубопроводов, теплоизоляционный материал, заполняющий пространство между внутренней поверхностью упомянутой муфты, наружной поверхностью соединенных между собой трубопроводов и торцами теплоизоляционного материала этих трубопроводов, и электронагревательные элементы, расположенные по периметру концов оболочек между их наружными поверхностями и внутренней поверхностью муфты.

Этот известный стык имеет улучшенные прочностные характеристики, но также не предназначен для соединения труб подводных трубопроводов.

Известен теплогидроизоляционный стык для изоляции стыковых соединений предварительно тепло- и гидроизолированных трубопроводов, включающий выполненный в виде полуколец теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопровода, торцами теплоизоляционного материала труб трубопровода и внутренней поверхностью утяжеляющего гидроизолирующего материала, который расположен между торцами утяжеляющего гидроизолирующего материала труб трубопровода и внутренней поверхностью муфты, изоляционный герметизирующий материал на участке соединения концов труб между полукольцами теплоизоляционного и утяжеляющего гидроизолирующего материала, их торцами и торцами теплоизоляционного и утяжеляющего материала труб трубопровода (PCT/IT 03/095887).

Известен способ выполнения теплогидроизоляционного стыка предварительно теплогидроизолированных труб трубопровода, включающий соединение концов труб трубопровода друг с другом, установку на участок соединения концов труб трубопровода полуколец теплоизоляционного материала, выполненного за одно целое с охватывающим его утяжеляющим гидроизолирующим материалом также в виде полуколец, заполнение мест соединения полуколец между собой, между полукольцами и торцами теплоизоляционного и утяжеляющего гидроизоляционного материалов соединяемых труб трубопровода (PCT/IT 03/095887).

Известный стык и способ его выполнения могут быть использованы для соединения предварительно индустриально теплогидроизолированных труб трубопровода, в т.ч. и при подводной его прокладке, но стык не обладает достаточной надежностью как в процессе прокладки трубопровода, так и в процессе последующей эксплуатации трубопровода.

Задачей изобретения является получение технического результата, выражающегося в получении надежного теплогидроизоляционного стыка предварительно индустриально теплогидроизолированных труб трубопроводов и, в частности, для подводной транспортировки нефти и нефтепродуктов.

Технический результат достигается тем, что теплогидроизоляционный стык для изоляции стыковых соединений предварительно тепло- и гидроизолированных трубопроводов с двойной изоляцией включает теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопровода с полимерными оболочками, торцами теплоизоляционного материала труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец и утяжеляющий гидроизолирующий материал между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала труб трубопровода и внутренней поверхностью полимерной муфты, при этом теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец представляет собой полукольца, выполненные за одно целое с полукольцами полимерной оболочки, по периметру концов полимерных оболочек труб трубопровода между их наружными поверхностями и внутренней поверхностью полимерной муфты расположены электронагревательные элементы, выполненные с возможностью подключения к источнику электрического тока, полимерная муфта выполнена термоусадочной, в местах стыковки полимерной оболочки полуколец установлены аппликаторы, а полукольца по наружной поверхности полимерной оболочки обжаты бандажными лентами.

В конкретных воплощениях теплогидроизоляционного стыка возможно, что:

- трубы трубопровода выполнены стальными и соединены между собой при помощи электросварки;

- в качестве теплоизоляционного материала использован пенополиуретан, а в качестве утяжеляющего гидроизолирующего материала - бетон;

- в качестве материала полимерных оболочек труб трубопровода, полимерной оболочки в виде полуколец и полимерной муфты использован полиэтилен низкого давления;

- в местах стыковки полуколец полимерной оболочки и полимерных оболочек труб трубопровода наложены аппликаторы;

- полимерная оболочка полуколец поверх бандажных лент с нахлестом на полимерные оболочки трубопровода охвачена термоусадочным полотном;

- соединение стальных труб трубопровода на участке стыка имеет эпоксидное покрытие по наружной поверхности;

- электронагревательные элементы выполнены в виде перфорированной медной полосы и имеют токопроводящие выводы;

- перфорированная медная полоса имеет площадь перфорации не менее 50%;

- перфорация медной полосы представляет собой ряды просечек, выполненные таким образом, что не затронутые просечками участки полосы имеют одинаковые размеры;

- просечки имеют форму квадратов, стороны которых параллельны сторонам полосы;

- просечки в смежных рядах смещены друг относительно друга;

- смещение просечек равно половине их размера;

- перфорированная медная полоса имеет преимущественно ширину 32,0±0,2 мм, толщину от 0,3±0,1 мм до 0,4±0,1 мм;

- сторона квадрата просечки равна 6,0±0,1 мм;

- токоподводящие выводы выполнены медными и имеют площадь сечения 6,0±0,5 мм2 круглой или прямоугольной формы;

- концы перфорированной медной полосы и токоподводящие выводы изолированы друг от друга тефлоновыми прокладками;

- полимерная муфта имеет одно отверстие и заглушку в нем конической формы, при этом материал заглушки соответствует материалу полимерной муфты;

- он может быть снабжен, по крайней мере, одним пеналом, герметично соединяющим греющие трубки труб трубопровода и расположенным в канале, выбранном на внутренней поверхности полукольца теплоизоляционного материала;

- преимущественно содержит три пенала, герметично соединяющих три греющие трубки труб трубопровода и расположенных в индивидуальных каналах, выбранных на внутренней поверхности одного или обоих полуколец теплоизоляционного материала.

Технический результат достигается тем, что способ выполнения теплогидроизоляционного стыка предварительно теплогидроизолированных трубопроводов с двойной изоляцией характеризуется тем, что надвигают полимерную муфту на полимерную оболочку утяжеляющего гидроизолирующего материала одной из соединяемых труб трубопровода, соединяют концы труб трубопровода друг с другом, устанавливают полукольца теплоизоляционного материала, выполненные за одно целое с полукольцами полимерной оболочки на участок соединения концов труб, обжимают полукольца полимерной оболочки бандажными лентами, устанавливают в местах стыковки полуколец полимерной оболочки аппликаторы и термоусаживают их, устанавливают полимерную муфту на участок соединения концов труб с охватом ее концами электронагревательных элементов, предварительно установленных на концы полимерной оболочки утяжеляющего гидроизолирующего материала соединяемых труб трубопровода, осуществляют термоусаживание обоих концов полимерной муфты, устанавливают и затягивают обжимные ленты снаружи полимерной муфты в зоне расположения электронагревательных элементов, проводят соединение электросваркой полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и заполняют пространство между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и внутренней поверхностью полимерной муфты утяжеляющим гидроизолирующим материалом.

В конкретных случаях:

- на соединение стальных труб на участке стыка наносят эпоксидное покрытие толщиной, например, 1 мм;

- после соединения концов труб трубопровода друг с другом соединяют герметично пенал с греющими трубками соединяемых труб трубопровода, наносят на них красящее вещество, накладывают полукольца теплоизоляционного материала, выполненные за одно целое с полукольцами полимерной оболочки на участок соединения концов труб трубопровода, затем снимают и по полученным отпечаткам пенала и греющих трубок производят выборку канала под них на внутренней поверхности полукольца теплоизоляционного материала, после чего их возвращают на участок соединения концов соединяемых труб трубопровода;

- применяют металлический пенал и соединяют его герметично с металлическими греющими трубками соединяемых труб трубопровода обваркой мест нахлеста пенала на трубки;

- в местах стыковки полуколец полимерной оболочки и полимерных оболочек соединяемых труб трубопровода накладывают аппликаторы и термоусаживают их одновременно с термоусаживанием аппликаторов, установленных в местах стыковки полуколец полимерной оболочки;

- после термоусадки аппликаторов полимерную оболочку полуколец поверх бандажных лент с нахлестом на полимерные оболочки соединяемых труб трубопровода охватывают термоусадочным полотном и производят его термоусадку;

- используют термоусадочную полимерную муфту, изготовленную из отрезка полимерной трубы, не прошедшей обработку коронным разрядом, при этом полимерную муфту подвергают механическому увеличению внутреннего диаметра до величины, превышающей наружный диаметр полимерной оболочки утяжеляющего гидроизолирующего материала соединяемых труб трубопровода;

- надвигание полимерной муфты на полимерную оболочку утяжеляющего гидроизолирующего материала одной из соединяемых труб трубопровода осуществляют на сухую и очищенную поверхность оболочки без снятия упаковочной пленки, охватывающей внутреннюю и наружную поверхности полимерной муфты;

- после снятия упаковочной пленки производят зачистку и обезжиривание внутренней поверхности муфты не менее чем на 150 мм с каждого ее края;

- установку электронагревательных элементов на концы полимерной оболочки утяжеляющего гидроизолирующего материала соединяемых труб трубопровода осуществляют с фиксацией их таким образом, чтобы был обеспечен гарантированный зазор между концами электронагревательных элементов;

- термоусаживание полимерной муфты производят при отогнутых токопроводящих выводах электронагревательных элементов в положение, исключающее их соприкосновение с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода;

- под обжимные ленты подкладывают тефлоновые прокладки, а установку обжимных лент осуществляют таким образом, чтобы они и тефлоновые прокладки под их концами выходили за края полимерной муфты на 5-10 мм;

- затяжку обжимных лент осуществляют стягивающими лентами таким образом, чтобы концы обжимных лент и замки стягивающих лент были расположены оппозитно в горизонтальной плоскости и на максимально возможном удалении от токоподводящих выводов электронагревательных элементов;

- соединение электросваркой полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода ведут при отогнутых преимущественно на угол 60° токоподводящих выводах электронагревательных элементов и подложенных между ними и упомянутой полимерной оболочкой изолирующими прокладками, например тефлоновыми;

- не менее чем за 10 мин до начала электросварки полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода участок соединения концов труб защищают от прямого солнечного света, например, зонтом, обеспечивая тем самым равномерную температуру по периметру поверхности полимерной оболочки в месте электросварки;

- в случае охлаждения участка соединения концов труб трубопровода после электросварки полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала труб трубопровода до температуры ниже 0°С обжимные ленты перед снятием прогревают;

- при высокой температуре окружающего воздуха участок соединения концов труб трубопровода после электросварки полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала труб охлаждают, а обжимные ленты снимают после завершения охлаждения и выдержки в течение 5 мин;

- перед заполнением пространства между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и внутренней поверхностью полимерной муфты утяжеляющим гидроизолирующим материалом осуществляют проверку на герметичность упомянутого пространства опрессовкой, например путем закачки воздуха через отверстие, выполненное в полимерной муфте, при этом выявление утечек осуществляют с использованием мыльного раствора.

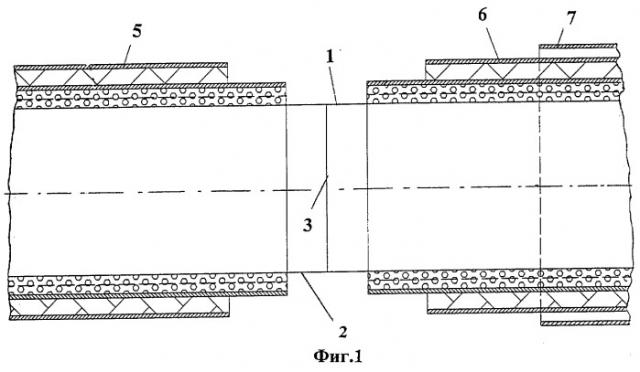

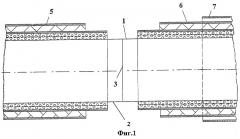

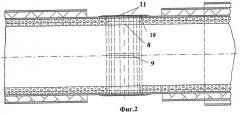

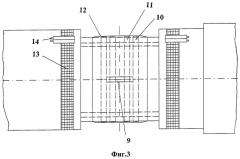

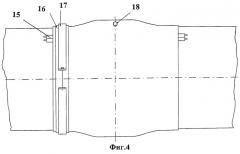

Изобретение поясняется чертежами, где на фиг.1-4 показаны этапы выполнения теплогидроизоляционного стыка; на фиг.5 показан продольный разрез выполненного стыка; на фиг.6 - узел А на фиг.5; на фиг.7 - полукольцо теплоизоляционного материала, выполненное за одно целое с полукольцом полимерной оболочки.

Изобретение осуществляется следующим образом.

Концы труб 1, 2 трубопровода, например стальных, соединены (сварены) электросварным швом 3. В трубопроводе могут быть предусмотрены греющие трубки 4, в которых обычно располагают греющий кабель (не показан). Утяжеляющий гидроизолирующий материал 24 в трубах 1, 2 охвачен полимерной оболочкой 5, 6 и располагается поверх аналогичной полимерной оболочки, охватывающей теплоизоляционный материал 22, прилегающий к наружной поверхности труб 1, 2. Между наружной поверхностью соединенных между собой труб 1, 2 трубопровода с полимерными оболочками, торцами теплоизоляционного материала 22 труб 1, 2 трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец 8 расположен аналогичный теплоизоляционный материал 22. В местах стыковки полимерной оболочки полуколец 8 установлены аппликаторы 9. В местах стыковки полуколец 8 полимерной оболочки и полимерных оболочек труб 1, 2 трубопровода наложены аппликаторы 10. Полукольца 8 по наружной поверхности полимерной оболочки обжаты бандажными лентами 11. Полимерная оболочка полуколец 8 поверх бандажных лент 11 с нахлестом на полимерные оболочки труб 1, 2 трубопровода охвачена термоусадочным полотном 12. Между наружными поверхностями полуколец 8 и внутренней поверхностью полимерной муфты 7 расположены электронагревательные элементы 13, выполненные с возможностью подключения к источнику электрического тока. Соединение стальных труб 1, 2 трубопровода на участке стыка имеет эпоксидное покрытие 21 по наружной поверхности, аналогичное покрытию 25 труб 1, 2. Полимерная муфта 7 выполнена термоусадочной. В одном из случаев электронагревательные элементы 13 выполнены в виде перфорированной медной полосы и имеют токопроводящие выводы 14. Перфорированная медная полоса имеет площадь перфорации не менее 50%. Перфорация медной полосы представляет собой ряды просечек, выполненные таким образом, что не затронутые просечками участки полосы имеют одинаковые размеры. Просечки имеют форму квадратов, стороны которых параллельны сторонам полосы. Просечки в смежных рядах смещены друг относительно друга. Смещение просечек равно половине их размера. Перфорированная медная полоса имеет преимущественно ширину 32,0±0,2 мм, толщину от 0,3±0,1 мм до 0,4±0,1 мм. Сторона квадрата просечки равна 6,0±0,1 мм. Токоподводящие выводы 14 выполнены медными и имеют площадь сечения 6,0±0,5 мм2 круглой или прямоугольной формы. Концы перфорированной медной полосы и токоподводящие выводы 14 изолированы друг от друга тефлоновыми прокладками 15. Пенал 20 герметично соединяет греющие трубки 4 труб 1, 2. Обычно содержится три пенала 20, соединяющих три греющие трубки 4. Пеналы 20 и греющие трубки 4 на участке стыка расположены в индивидуальных каналах 23, выбранных на внутренней поверхности одного или обоих полуколец 8 теплоизоляционного материала 22. Между наружной поверхностью полимерной оболочки в виде полуколец 8, торцами утяжеляющего гидроизолирующего материала 24 труб 1, 2 трубопровода и внутренней поверхностью полимерной муфты 7 находится аналогичный утяжеляющий гидроизолирующий материал 22, в качестве которого может быть использован бетон. Полимерная муфта 7 имеет одно отверстие 18 и заглушку 19 в нем конической формы, при этом материал заглушки 19 соответствует материалу полимерной муфты. В конкретном примере реализации изобретения в качестве материала полимерных оболочек 5, 6 труб 1, 2 трубопровода, полимерной оболочки в виде полуколец 8 и полимерной муфты 7 использован полиэтилен низкого давления.

Выполнение стыка осуществляют следующим образом.

До электросварки концов соединяемых металлических труб 1, 2 надвигают полиэтиленовую муфту 7 без снятия упаковочной пленки (не показана) на полимерную оболочку, например 6, утяжеляющей гидроизоляции одной из труб 1, 2. Производят сварку соединяемых труб 1,2 по металлу с дальнейшей зачисткой от ржавчины и грата голых металлических поверхностей труб и сварного стыка. После этого производят покрытие их гидроизолирующим эпоксидным праймером.

Производят установку соединительного пенала 20 для греющих трубок с обваркой мест нахлеста пенала 20 на трубки 4. После охлаждения мест сварочных работ до температуры окружающей среды наносят на трубки 4 и соединительные пеналы 20 красящее вещество, после чего прикладывают полукольца 8 и сводят, насколько это возможно, их вместе для получения отпечатков трубок 4 и соединительных пеналов 20. Затем снимают полукольца 8 и по полученному отпечатку на внутренней поверхности теплоизоляционного материала выбирают каналы, достаточные для размещения в них трубок 4 и соединительных пеналов 20.

Возвращают полукольца 8 на участок выполнения стыка, накладывают аппликаторы 9, после чего производят фиксацию полуколец 8 бандажными лентами 11. Газовой (пропановой) горелкой производят термоусаживание аппликаторов 9. После охлаждения бандажные ленты 11 сдвигают в сторону и производят термоусаживание аппликаторов в местах, ранее недоступных из-за бандажных лент 11.

Производится установка аппликаторов 10 в местах стыковки полимерных оболочек теплоизоляционного материала соединяемых труб 1,2 и полуколец 8. Аппликаторы 10 устанавливают таким образом, чтобы на каждую из стыкуемых поверхностей приходилось равное их количество.

На термоусаживаемом полотне 12 с одной стороны отрезают углы 50×15 мм, активируют газовой горелкой поверхность оболочки полуколец 8, заводят один край термоусадочного полотна 12 под трубу таким образом, чтобы с обеих сторон оболочки полуколец 8 было примерно одинаковое количество полотна. Затем, поддерживая температуру, прогревают газовой горелкой клеевой слой и постепенно накладывают термоусаживаемое полотно с небольшим усилием на стык снизу вверх. Край нахлеста должен располагаться на “11” или “13 ч” и ориентирован сверху вниз. Сторона с обрезанными углами устанавливается первой.

Прогревают внутреннюю поверхность замковой пластины и накладывают на место нахлеста термоусадочного полотна. Затем, постепенно прогревая и прижимая, приклеивают его по всей длине.

Очищают торцы полимерной оболочки 5, 6 для того, чтобы муфту 7 можно было перемещать по чистой поверхности. Мокрые оболочки 5, 6 следует высушить, например, газовой (пропановой) горелкой и сохранять сухими. При температуре окружающего воздуха ниже 0°С оболочки 5, 6 необходимо прогреть на расстоянии 300 мм от края, чтобы они стали горячими на ощупь.

Удаляют с муфты 7 упаковочную полиэтиленовую пленку. Сдвигают муфту 7 до половины неизолированного стыка и производят зачистку и обезжиривание ее внутренней поверхности как минимум на 150 мм от края. Затем сдвигают муфту 7 и подобным образом производят зачистку и обезжиривание ее внутренней поверхности с другого конца. Измеряют расстояние между оболочками 5, 6 и надвигают муфту 7 на центр стыка. Помечают на оболочках 5, 6 положение муфты 7 с обеих сторон, т.е. делают габаритные отметки муфты 7. Снова сдвигают муфту 7. Зачищают сначала с одной стороны место стыка, а затем с другой. Производят обезжиривание зачищенных поверхностей. Зачистку производят, например, наждачной лентой, а обезжиривание - ацетоном.

Установку электронагревательных элементов 13 по периметру концов оболочек 5, 6 осуществляют таким образом, чтобы был обеспечен гарантированный зазор между концами электронагревательных элементов 13 и их токоподводящими выводами 14. Для этого используют электронагревательные элементы 13, каждый из которых выполнен в виде перфорированной медной полосы с площадью перфорации не менее 50% от площади полосы (обычно эта величина составляет 56,25%).

Для определения длины перфорированной медной ленты используют формулу:

С=π*Doδ*K1*К2-А,

где С - длина перфорированной медной полосы, мм;

Doб - наружный диаметр оболочки, мм;

K1 - коэффициент, учитывающий температурный режим выполнения стыка;

К2 - коэффициент, учитывающий точность изготовления оболочки с учетом допуска на изготовление (К2=0,99);

А - гарантированный зазор, величина которого для оболочек диаметром до 315 мм составляет 15 мм, для оболочек диаметром больше 315 мм соответственно 25 мм,

K1=π*Doб*16,8*10-6*Δt

где Δt=t1-t2 - перепад температуры, °С;

t1 - дежурная температура на складе хранения продукции, °С;

t2 - температура монтажа, °С.

Токоподводящие выводы 14 выполнены медными и имеют площадь сечения 6,0±0,5 мм2 круглой или прямоугольной формы. В процессе установки электронагревательных элементов 13 один конец медной полосы на расстоянии 10 мм от габаритной отметки муфты 7 фиксируют на оболочке 5, 6, используя гвозди и молоток. Плотно охватывают медной полосой по периметру оболочку 5, 6 и фиксируют второй конец медной полосы аналогичным образом. При этом концы медной полосы и токоподводящие выводы 14 изолируют друг от друга тефлоновыми или фторопластовыми прокладками 15. После установки второго электронагревательного элемента 13 на конец оболочки 5, 6 второго трубопровода осуществляют установку полимерной термоусадочной муфты 7, надвигая ее на стык. Осуществляют усадку муфты 7 путем нагрева обоих ее концов, например, газовой горелкой. При этом токоподводящие выводы 14 должны быть отогнуты в положение, исключающее их соприкосновение с оболочкой 5, 6 во избежание оплавления оболочки 5, 6 во время усаживания муфты 7. После усадки муфты 7 осуществляют установку и затяжку обжимных лент 16, как правило, из нержавеющей стали снаружи муфты 7 в зоне расположения электронагревательных элементов 13. При этом установку обжимных лент 16 осуществляют снаружи муфты таким образом, чтобы они и располагаемые под их концами тефлоновые прокладки выходили за края муфты 7 на 5-10 мм. Затяжку обжимных лент 16 осуществляют стягивающими лентами 17, при этом концы обжимных лент 16 и замки стягивающих лент 17, как правило, оцинкованных, располагают оппозитно в горизонтальной плоскости и на максимально возможном удалении от токоподводящих выводов 14 электронагревательных элементов 13.

Производят регулировку сварочного аппарата на требуемое напряжение. Отгибают токоподводящие выводы 14 друг от друга, как правило, на угол 60° и подключают их к источнику тока (сварочному аппарату), который на фигурах не показан. Соединение проводов сварочного аппарата с токоподводящими выводами 14 располагают на расстоянии 30 мм от края муфты 7, предварительно положив изолирующие (например, тефлоновые) прокладки 15 между выводами 14 и оболочкой 5, 6. Не менее чем за 10 мин до начала электросварки муфты 7 с оболочками 5, 6 стык защищают от прямого солнечного света, например, зонтом, обеспечивая тем самым равномерную температуру по периметру поверхности муфты 7 и оболочек 5, 6 в местах электросварки.

Проводят электросварку в установленном режиме. После сварки осуществляют дополнительный прогрев. Если после сварки стык охлаждается до температуры ниже 0°С, то обжимные ленты 16 перед снятием прогревают, например, газовой горелкой. При высокой температуре окружающего воздуха стык после сварки охлаждают водой или влажной ветошью, а обжимные ленты 16 снимают после охлаждения и выдержки в течение 5 мин. После сварки осуществляют проверку герметичности соединения муфты 7 и оболочек 5, 6. Для этого через просверленное в муфте 7 отверстие 18 диаметром не менее 50 мм закачивают воздух и проводят опрессовку при минимальном давлении 0,5 бар (0,05 МПа). Выявление утечек осуществляют с использованием мыльного раствора. После этого заполняют пространство между внутренней поверхностью муфты 7, наружной поверхностью соединенных между собой полуколец 8 и торцами утяжеляющего гидроизолирующего материала труб 1, 2 трубопровода бетоном (возможно использование и иного материала, имеющего достаточный удельный вес и способного из текучего состояния переходить в твердое). При заполнении бетоном вышеуказанного пространства вставляют в отверстие 18 кусок полиэтиленовой пленки, смазанной с одной стороны любым смазочньм веществом и закрывают отверстие конической заглушкой 19. После затвердевания бетона удаляют полиэтиленовую пленку, заливочное отверстие 18 обрабатывают конической фрезой и закрывают заглушкой 19 конической формы. Для этого на инструменте для вваривания заглушек устанавливают температуру 240°С. Вдавливают конусную часть инструмента в отверстие 18 муфты 7, нажимая на заглушку 19, вставленную во внутренний конус на противоположной стороне инструмента. Когда основание конуса достигнет поверхности муфты 7, а заглушка 19 утопится на 1 мм, ослабляют давление приблизительно на 10 секунд. После этого вынимают инструмент из отверстия 18 и вдавливают в него заглушку 19 под давлением в течение приблизительно 20 с. Материал заглушки 19 соответствует материалу муфты 7, т.е. в данном случае используется полиэтилен низкого давления.

На базе изобретения разработан стык для изоляции стыковых соединений предварительно теплогидроизолированных нефтяных трубопроводов для подводной прокладки с двойной индустриальной изоляцией, являющийся представителем принципиально новой конструкции, сочетающей в себе лучшие свойства электросварных стыков и термоусаживающихся материалов.

1. Теплогидроизоляционный стык для изоляции стыковых соединений предварительно тепло- и гидроизолированных трубопроводов с двойной изоляцией, включающий теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопроводов с полимерными оболочками, торцами теплоизоляционного материала труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец, полимерную муфту, установленную на участок соединения концов труб, и утяжеляющий гидроизолирующий материал между наружной поверхностью полимерной оболочки в виде полуколец, торцами утяжеляющего гидроизолирующего материала труб трубопровода и внутренней поверхностью полимерной муфты, при этом теплоизоляционный материал между наружной поверхностью соединенных между собой труб трубопровода и внутренней поверхностью полимерной оболочки в виде полуколец представляют собой полукольца, выполненные за одно целое с полукольцами полимерной оболочки, по периметру концов полимерных оболочек труб трубопровода между их наружными поверхностями и внутренней поверхностью полимерной муфты расположены электронагревательные элементы, выполненные с возможностью подключения к источнику электрического тока, полимерная муфта выполнена термоусадочной, в местах стыковки полимерной оболочки полуколец установлены аппликаторы, а полукольца по наружной поверхности полимерной оболочки обжаты бандажными лентами.

2. Теплогидроизоляционный стык по п.1, отличающийся тем, что трубы трубопровода выполнены стальными и соединены между собой при помощи электросварки.

3. Теплогидроизоляционный стык по п.1, отличающийся тем, что в качестве теплоизоляционного материала использован пенополиуретан, а в качестве утяжеляющего гидроизолирующего материала - бетон.

4. Теплогидроизоляционный стык по п.1, отличающийся тем, что в качестве материала полимерных оболочек труб трубопровода, полимерной оболочки в виде полуколец и полимерной муфты использован полиэтилен низкого давления.

5. Теплогидроизоляционный стык по п.1, отличающийся тем, что в местах стыковки полуколец полимерной оболочки и полимерных оболочек труб трубопровода наложены аппликаторы.

6. Теплогидроизоляционный стык по п.1, отличающийся тем, что полимерная оболочка полуколец поверх бандажных лент с нахлестом на полимерные оболочки трубопровода охвачена термоусадочным полотном.

7. Теплогидроизоляционный стык по п.2, отличающийся тем, что соединение стальных труб трубопровода на участке стыка имеет эпоксидное покрытие по наружной поверхности.

8. Теплогидроизоляционный стык по п.1, отличающийся тем, что электронагревательные элементы выполнены в виде перфорированной медной полосы и имеют токопроводящие выводы.

9. Теплогидроизоляционный стык по п.8, отличающийся тем, что перфорированная медная полоса имеет площадь перфорации не менее 50%.

10. Теплогидроизоляционный стык по п.9, отличающийся тем, что перфорация медной полосы представляет собой ряды просечек, выполненные таким образом, что не затронутые просечками участки полосы имеют одинаковые размеры.

11. Теплогидроизоляционный стык по п.10, отличающийся тем, что просечки имеют форму квадратов, стороны которых параллельны сторонам полосы.

12. Теплогидроизоляционный стык по п.11, отличающийся тем, что просечки в смежных рядах смещены друг относительно друга.

13. Теплогидроизоляционный стык по п.12, отличающийся тем, что смещение просечек равно половине их размера.

14. Теплогидроизоляционный стык по п.8, отличающийся тем, что перфорированная медная полоса имеет преимущественно ширину (32,0±0,2) мм, толщину от 0,3±0,1 до (0,4±0,1) мм.

15. Теплогидроизоляционный стык по п.11, отличающийся тем, что сторона квадрата просечки равна (6,0±0,1) мм.

16. Теплогидроизоляционный стык по п.8, отличающийся тем, что токоподводящие выводы выполнены медными и имеют площадь сечения 6,0±0,5 мм2 круглой или прямоугольной формы.

17. Теплогидроизоляционный стык по п.1, отличающийся тем, что полимерная муфта имеет одно отверстие и заглушку в нем конической формы.

18. Теплогидроизоляционный стык по п.17, отличающийся тем, что материал заглушки соответствует материалу полимерной муфты.

19. Теплогидроизоляционный стык по п.8, отличающийся тем, что концы перфорированной медной полосы и токоподводящие выводы изолированы друг от друга тефлоновыми прокладками.

20. Теплогидроизоляционный стык по п.1, отличающийся тем, что снабжен, по крайней мере, одним пеналом, герметично соединяющим греющие трубки труб трубопровода и расположенным в канале, выбранном на внутренней поверхности полукольца теплоизоляционного материала.

21. Теплогидроизоляционный стык по п.20, отличающийся тем, что содержит преимущественно три пенала, герметично соединяющие греющие трубки труб трубопровода и расположенные в индивидуальных каналах, выбранных на внутренней поверхности одного или обоих полуколец теплоизоляционного материала.

22. Способ выполнения теплогидроизоляционного стыка предварительно теплогидроизолированных трубопроводов с двойной изоляцией, характеризующийся тем, что надвигают полимерную муфту на полимерную оболочку утяжеляющего гидроизолирующего материала одной из соединяемых труб трубопровода, соединяют концы труб трубопровода друг с другом, устанавливают полукольца теплоизоляционного материала, выполненные за одно целое с полукольцами полимерной оболочки, на участок соединения концов труб, обжимают полукольца полимерной оболочки бандажными лентами, устанавливают в местах стыковки полуколец полимерной оболочки аппликаторы и термоусаживают их, устанавливают полимерную муфту на участок соединения концов труб с охватом ее концами электронагревательных элементов, предварительно установленных на концы полимерной оболочки утяжеляющего гидроизолирующего материала соединяемых труб трубопровода, осуществляют термоусаживание обоих концов полимерной муфты, устанавливают и затягивают обжимные ленты снаружи полимерной муфты в зоне расположения электронагревательных элементов, проводят соединение электросваркой полимерной муфты с полимерной оболочкой утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и заполняют пространство между наружной поверхностью полимерной оболочки в виде полуколец торцами утяжеляющего гидроизолирующего материала соединяемых труб трубопровода и внутренней поверхностью полимерной муфты утяжеляющим гидроизолирующим материалом.

23. Способ по п.22, отличающийся тем, что на соединение стальных труб на участке стыка наносят эпоксидное покрытие толщиной, например, 1 мм.

24. Способ по п.22, отличающийся тем, что после соединения концов труб трубопровода друг с другом соединяют герметично пенал с греющими трубками соединяемых труб трубопровода, наносят на них красящее вещество, накладывают полукольца теплоизоляционного материала, выполненные за одно целое с полукольцами полимерной оболочки, на участок соединения концов труб трубопровода, затем снимают и по полученным отпечаткам пенала и греющих трубок производят выборку канала под них на внутренней поверхности полукольца теплоизоляционного материала, после чего их возвращают на участок соединения концов соединяемых труб трубопровода.

25. Способ по п.24, отличающийся тем, что применяют металлический пенал и соединяют его герметично с металлическими греющими трубками соединяемых труб трубопровода обваркой мест нахлеста пенала на трубки.

26. Способ по п.22, отличающийся тем, что в местах стыковки полуколец полимерной оболочки и полимерных оболочек соединяемых труб трубопровода накладывают аппликаторы и термоусаживают их одновременно с термоусадкой аппликаторов, установленных в местах стыковки полуколец полимерной оболочки.

27. Способ по п.22 или 26, отличающийся тем, что после термоусадки аппликаторов полимерную оболочку полуколец поверх бандажных лент с нахлестом на полимерные оболочки соединяемых труб трубопровода охватывают термоусадочным полотном и производят его термоусадку.

28. Способ по п.22, отличающийся тем, что используют термоусадочную полимерную муфту, изготовленную из отр