Способ проверки газовой системы рулевого привода управляемого снаряда и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к области ракетостроения и могут быть использованы для проверки газовой системы рулевого привода управляемого снаряда. Реализация изобретений позволяет обеспечить высокую точность контроля и низкую трудоемкость проведения проверки. Сущность способа заключается в том, что предварительно имитаторами функциональных элементов рулевого привода осуществляют герметизацию газовой системы по местам установки функциональных элементов. Затем устанавливают заданную величину давления воздуха в источнике пневмопитания и подают воздух в газовую систему рулевого привода через технологическую емкость, в которой измеряют давление воздуха. Оценку проходных сечений каналов газовой системы производят сравнением величины измеренного давления воздуха в технологической емкости с максимально допустимой величиной. Сущность устройства заключается в том, что в него введена технологическая емкость, выполненная с входным, выходным и измерительным штуцерами. Входным штуцером технологическая емкость сообщена с источником пневмопитания, выходным - с испытуемым образцом, а измерительным - с манометром. Входной и выходной штуцеры установлены соответственно на передней и задней стенках технологической емкости, а измерительный штуцер установлен на ее боковой поверхности. При этом входной штуцер снабжен мерным дросселем с площадью проходного сечения, составляющей 0,7-0,9 от допустимой минимальной площади сечений каналов газовой системы рулевого привода, а площадь проходного сечения выходного штуцера не менее чем в 5 раз больше допустимой минимальной площади сечений каналов газовой системы рулевого привода. 2 п.с. п. ф-лы, 2 ил.

Реферат

Изобретения относятся к области ракетостроения и могут быть использованы в качестве способа проверки газовой системы рулевого привода управляемого снаряда (УС) и устройства, реализующего этот способ, в процессе серийного производства.

Для УС при выстреле характерно действие больших, превышающих 10000 g ствольных перегрузок, что требует обеспечения высокой прочности конструкции, в том числе и рулевого привода.

С этой целью, например, в известном УС [1] базовая деталь рулевого привода выполнена в виде несущего цельнометаллического, жестко связанного с корпусом УС основания, на котором смонтированы все функциональные элементы рулевого привода: газовый аккумулятор давления и механизм его пуска, два газовых редуктора, четыре рулевые машины, кинематически связанные с осями поворотных аэродинамических рулей.

Функциональную пневматическую связь этих элементов обеспечивает газовая система рулевого привода, выполненная в виде расположенных определенным образом на разных уровнях по высоте основания сквозных и “глухих” отверстий (каналов), получаемых сверлением. Сообщение отверстий разных уровней осуществляют дополнительными отверстиями. При этом неизбежно выполнение глубоких отверстий (длиной, равной 20 диаметров сверла и более), расположение которых при сверлении не может быть выполнено точным ввиду нежесткости инструмента (сверла), ошибки позиционирования инструмента в пределах технологического допуска, неоднородности материала основания и т.п.

Поэтому возникает проблема контроля мест пересечения (сообщения) таких каналов с оценкой площади проходного сечения в этих местах. Последнее связано с возможным дросселированием газа в рулевом приводе в местах пересечения (из-за недостаточной площади проходного сечения в месте пересечения каналов), что отрицательно сказывается на его работоспособности (в основном на динамических характеристиках привода). Очевидно, что соответствующую проверку целесообразно проводить до сборки рулевого привода при изготовлении основания.

Однако расположение мест взаимного пересечения отверстий внутри основания исключает возможность применения общеизвестных способов контроля - визуального и с помощью калибров, а получение рентгеновского снимка не позволяет с должной точностью определить площадь проходного сечения в местах пересечения каналов.

Известен способ проверки герметичности прилегания затвора к седлу редуктора давления газа [2], в котором на вход редуктора подают газ под давлением, а через выходной штуцер редуктора измеряют величину утечки.

Недостаток данного способа - высокая трудоемкость осуществления (особенно в условиях серийного производства), что обусловлено необходимостью обеспечения высокой точности измерения расхода воздуха и требует применения специальных прецизионных расходомеров.

Соответственно устройство, реализующее этот способ контроля герметичности, содержит испытуемый образец, входной штуцер которого соединен с источником пневмопитания, а выходной штуцер сообщен с расходомером. Его недостаток определен недостатком реализуемого способа контроля герметичности.

Наиболее близок к заявляемому по совокупности существенных признаков и достигаемому эффекту способ проверки герметичности прилегания затвора к седлу в редукторе давления газа [3], в котором герметизируют выходную полость редуктора, затем подают в испытуемый образец газ под давлением от источника пневмопитания, а герметичность прилегания затвора к седлу оценивают по изменению (интенсивности нарастания) давления в его выходной полости.

В этом способе оценка герметичности производится косвенно, но возможность применения манометров с малым пределом измерения (в том числе простого водяного столба) обеспечивает высокую точность измерения и оценки площади утечек. Однако применение этого способа для проверки газовой системы устройств со значительным (1 г/с и более) расходом газа проблематично по причине быстрого заполнения герметичной выходной полости, что требует регистрации быстротекущего процесса нарастания давления в выходной полости специальными устройствами или значительного объема этой полости, увеличивающего габариты реализующего способ устройства.

Реализующее этот способ устройство, принятое за наиболее близкий аналог к заявляемому, содержит испытуемый образец, входной штуцер которого соединен с источником пневмопитания, а выходной штуцер сообщен с манометром. Недостаток устройства обусловлен вышеназванным недостатком реализованного им способа контроля герметичности.

Решаемая в заявляемых способе и устройстве задача - снижение трудоемкости проверки газовой системы рулевого привода УС при обеспечении высокой точности контроля в условиях серийного производства.

Решение поставленной задачи в заявляемом способе проверки газовой системы рулевого привода управляемого снаряда, включающем подачу воздуха в испытуемый образец от источника пневмопитания и измерение давления воздуха, достигается тем, что предварительно имитаторами функциональных элементов рулевого привода осуществляют герметизацию газовой системы по местам установки функциональных элементов. Затем устанавливают заданную величину давления воздуха в источнике пневмопитания и подают воздух в газовую систему рулевого привода через технологическую емкость, в которой измеряют давление воздуха. Оценку проходных сечений каналов газовой системы производят сравнением величины измеренного давления воздуха в технологической емкости с максимально допустимой величиной.

Решение поставленной задачи в заявляемом устройстве, содержащем испытуемый образец, сообщенный с источником пневмопитания, и манометр, достигается тем, что в устройство введена технологическая емкость, выполненная с входным, выходным и измерительным штуцерами. Входным штуцером технологическая емкость сообщена с источником пневмопитания, выходным - с испытуемым образцом, а измерительным - с манометром.

Входной и выходной штуцеры установлены соответственно на передней и задней стенках технологической емкости, а измерительный штуцер установлен на ее боковой поверхности. При этом входной штуцер снабжен мерным дросселем с площадью проходного сечения, составляющей 0,7-0,9 от допустимой минимальной площади сечений каналов газовой системы рулевого привода, а площадь проходного сечения выходного штуцера не менее чем в 5 раз больше допустимой минимальной площади сечений каналов газовой системы рулевого привода.

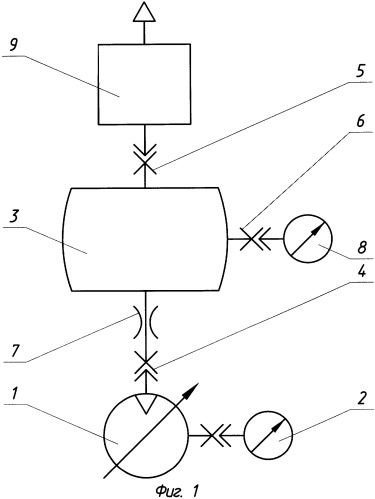

Предлагаемые изобретения пояснены графическими материалами, где на фиг.1 представлена схема заявляемого устройства, а на фиг.2 - вид зависимостей изменения давления воздуха (Р) в технологической полости от соотношения S*=μкSmin/μдрSдр, где μк - коэффициент расхода воздуха в канале с минимальной площадью проходного сечения газовой системы рулевого привода, Smin - допустимая минимальная площадь сечений каналов газовой системы рулевого привода, μдр - коэффициент расхода мерного дросселя, Sдр - площадь проходного сечения мерного дросселя, при разных давлениях источника пневмопитания (Рвх), а также соответствующие зависимости изменения производной dP/dS*.

Заявляемое устройство состоит из источника пневмопитания 1 с манометром 2 для контроля входного давления воздуха и технологической емкости 3 с входным 4, выходным 5 и измерительным 6 штуцерами. Во входном штуцере 5 технологической емкости 3 установлен мерный дроссель 7, а ее измерительный штуцер 6 сообщен с измерительным манометром 8. Технологическая емкость 3 сообщена входным штуцером 4 с источником пневмопитания 1, а выходным штуцером 5 - с входом газовой системы испытуемого рулевого привода 9.

Постоянное давление источника пневмопитания 1 определяет режим установившегося течения воздушного потока в системе технологическая емкость 3 - испытуемый рулевой привод 9, в котором места установки функциональных элементов (газовый баллон, редуктор, рулевые машины и т.п.) в основании предварительно герметизируют имитаторами функциональных элементов, что исключает необходимость демонтажа функциональных элементов в случае отбраковки основания по причине недопустимого дросселирования в газовой системе рулевого привода.

Согласно [4] расход воздуха через мерный дроссель 7 определяет зависимость

где G - массовый секундный расход воздуха, m - газодинамический коэффициент, Sдр - площадь проходного сечения мерного дросселя 7, Р0 вх - давление торможения воздуха в источнике пневмопитания, q - газодинамическая функция, λ - приведенная скорость течения воздушного потока, Т0 - температура торможения воздушного потока. С учетом [5] и [6] зависимость (1) представим в виде

где газодинамическая функция πвх=Р/Р0 вх.

Аналогично допустимый минимальный расход воздуха через газовую систему рулевого

привода определяет зависимость

где газодинамическая функция πвых=Ра/Р, Ра - атмосферное давление.

Условие равенства расходов (2) и (3), что следует из постоянства расхода воздуха в системе технологическая емкость 3 - испытуемый рулевой привод 9 при установившемся режиме течения воздуха, в предположении незначительных потерь по полному давлению воздушного потока определяет следующее соотношение

Приведенные на фиг.2 зависимости Р=f(S*, Рвх) и dP/dS*=f(S*, Рвх), которые получены расчетом по зависимости (4), свидетельствуют, что максимальная чувствительность изменения давления воздуха в технологической камере 3 от величины Smin достигается при соотношении S*=1,11-1,43 или при 1/S*=μдрSдр/μкSmin=0,7-0,9 (так как в этом диапазоне изменения параметра S* производная dP/dS* имеет экстремальное значение).

Взаимное расположение входного 4, выходного 5 и измерительного 6 штуцеров соответственно на передней, задней и боковой стенках технологической емкости 3 обеспечивает замер статического давления (Р) в технологической емкости 3, которое в соответствии с зависимостью (3) определяет процесс истечения воздуха из газовой системы рулевого привода при проверке.

Превышение площади проходного сечения выходного штуцера 5 над допустимой минимальной площадью сечения канала газовой системы рулевого привода не менее чем в 5 раз исключает влияние выходного штуцера 5 на режим установившегося течения воздуха в системе технологическая емкость 3 - испытуемый рулевой привод 9, обеспечивая тем самым правомерность зависимости (4).

Минимальная площадь канала (Smin) газовой системы рулевого привода определяется по конструктивным размерам с учетом назначенных технологических допусков на выполнение каналов, а значения коэффициентов расхода μдр и μк могут быть получены экспериментально или расчетным путем.

Величина входного давления воздуха (Рвх) для проведения проверки выбирается исходя из характеристик имеющегося в производстве источника пневмопитания (или стационарной пневмосети).

Определенность значений вышеперечисленных параметров обеспечивает однозначность решения задачи установившегося течения воздуха в системе технологическая емкость 3 - испытуемый рулевой привод 9 и расчет максимально допустимой величины давления воздуха в технологической емкости 3. Эта величина соответствует случаю выполнения в газовой системе рулевого привода канала с минимальной допустимой площадью проходного сечения.

Следовательно, имея расчетное значение максимально допустимого давления в технологической полости 3 (Pmax), отбраковку оснований на предмет соответствия проходных сечений каналов газовой системы рулевого привода требуемому значению производят в соответствии с условием Р≤Рmax.

Таким образом, заявляемые способ и устройство при сравнительно простом оборудовании обеспечивают высокую точность контроля и низкую трудоемкость проведения проверки сложной по конфигурации каналов газовой системы рулевого привода УС в условиях серийного производства.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Управляемый снаряд и рулевая машина для него. Патент России № 2000131794 от 18.12.00, МПК 7 F 42 B 15/01.

2. А.И.Эдельман. Редукторы давления газа. М.: Машиностроение, 1981, С.122 (5 абзац сверху).

3. А.И.Эдельман. Редукторы давления газа. М.: Машиностроение, 1981, С.122 (7 абзац сверху).

4. Г.Н.Абрамович. Прикладная газовая динамика. М.: Наука, 1969, С.222, формула 109.

5. Г.Н.Абрамович. Прикладная газовая динамика. М.: Наука, 1969, С.221, формула 107.

6. Г.Н.Абрамович. Прикладная газовая динамика. М.: Наука, 1969, С.218, формула 102.

1. Способ проверки газовой системы рулевого привода управляемого снаряда, включающий подачу воздуха в испытуемый образец от источника пневмопитания и измерение давления воздуха, отличающийся тем, что имитаторами функциональных элементов рулевого привода осуществляют герметизацию газовой системы по местам установки функциональных элементов, устанавливают заданную величину давления воздуха в источнике пневмопитания и подают воздух в газовую систему рулевого привода через технологическую емкость, в которой измеряют давление воздуха, при этом оценку проходных сечений каналов газовой системы производят сравнением величины измеренного давления воздуха в технологической емкости (Р) с максимально допустимой величиной (Рmax) и при условии Р≤Рmax производят отбраковку газовой системы рулевого привода.

2. Устройство для проверки газовой системы рулевого привода управляемого снаряда, содержащее испытуемый образец, сообщенный с источником пневмопитания, и манометр, отличающееся тем, что в него введена технологическая емкость, выполненная с входным, выходным и измерительным штуцерами, которая входным штуцером сообщена с источником пневмопитания, выходным - с испытуемым образцом, а измерительным - с манометром, при этом входной и выходной штуцеры установлены соответственно на передней и задней стенках технологической емкости, а измерительный штуцер установлен на ее боковой поверхности, причем входной штуцер снабжен мерным дросселем с площадью проходного сечения, составляющей 0,7-0,9 допустимой минимальной площади сечений каналов газовой системы рулевого привода, а площадь проходного сечения выходного штуцера не менее чем в 5 раз больше допустимой минимальной площади сечений каналов газовой системы рулевого привода.