Способ определения параметров течения в компрессоре и устройство для его осуществления

Иллюстрации

Показать всеСпособ определения параметров течения в компрессоре и устройство для его осуществления относится к авиационной технике, а именно к способам определения динамики изменения газодинамических параметров потока в компрессоре в заданных областях течения потока и может быть использовано при их испытании. Задачей предлагаемого технического решения является повышение точности и информативности определения параметров течения в компрессоре. Технический результат достигается тем, что используют аналоговую информацию, поступающую с насадков для измерения пульсаций полного и статического давления, установленных на входе и выходе компрессора, в блок определения пульсаций скорости, с одновременным измерением пульсаций давлений, измеренных над лопатками рабочего колеса и поступающих в устройство синхронного ввода и регистрации результатов измерения. Причем ввод аналоговых сигналов производят с помощью блока синхронного ввода и регистрации результатов измерения для последующей обработки быстропеременных давлений, с возможностью построения изобар, визуализирующих структуру потока во вращающемся рабочем колесе за времена, соответствующие времени прохождения каждого межлопаточного канала и каждой лопатки. При этом все измерения производят синхронно, после чего определяют величины торцевых зазоров, вычисляют углы установки лопаток, скорость потока в абсолютном движении на входе и выходе компрессора. 2 н.п. ф-лы, 5 ил.

Реферат

Изобретение относится к авиационной технике, а именно к способам определения динамики изменения газодинамических параметров потока в компрессоре в заданных областях течения потока, и может быть использовано при их испытании.

Для повышения коэффициента полезного действия компрессора, расширения диапазона устойчивой его работы, увеличения производительности, снижения шума необходимо проведение работы, направленной на улучшение указанных характеристик отдельных его ступеней. Поэтому для поиска резервов улучшения параметров компрессора необходимо проведение исследований структуры течения в его проточной части.

При проектировании новых вентиляторов, рассчитываемых на большие окружные скорости, необходимо учитывать положение и интенсивность скачков давления, возникающих при окружных скоростях Uк>300 м/с в межлопаточных каналах рабочих колес компрессора, так как в этом случае лопатки рабочего колеса обтекаются сверхзвуковым потоком, особенно в периферийных сечениях.

Известно, что сверхзвуковое течение сопровождается образованием скачков давления, интенсивность и положение которых зависят от величины приведенной скорости потока и граничных условий, что в свою очередь определяется окружной скоростью, расходом воздуха и степенью сжатия. Схема течения, реализующаяся в межлопаточных каналах рабочих колес при сверхзвуковом обтекании лопаток, зависит также от угла натекания потока на передние кромки лопаток в относительном движении. Поэтому при испытании таких ступеней необходимо применение визуализации течения в периферийном сечении для определения схемы течения, оценки интенсивности скачков, а также для наблюдения за изменением структуры потока, происходящим при изменении режима работы ступени по расходу, степени сжатия и оборотам.

Известен “Способ и устройство для определения степени сжатия в цилиндрах ДВС”, патент ЕР №0809096 от 26.11.1997 г., которые позволяют диагностировать быстропеременные процессы в автомобильном двигателе, в частности степень сжатия. Данный способ основан на синхронном измерении переменного во времени давления в цилиндрах двигателя внутреннего сгорания, синхронизированного с триггерной частотой.

Недостатком данного технического решения является то, что его устройство имеет не более двух каналов и ограниченный частотный диапазон и не имеет устройств для построения изолиний давления, что не позволяет его использовать для определения параметров течения в компрессоре.

Наиболее близким техническим решением к заявленному и принятому за прототип является “Многоуровневая цифровая диагностическая система для ГТД”, представленная в охранном документе США №Н 1006, G 01 B 7/16 от 27.03.1990 г., которая представляет диагностическое устройство для газотурбинных двигателей и позволяет производить сбор аналоговых данных, поступающих с тензометров или других электрических датчиков, установленных, в частности, на лопатках статоров компрессора, с последующей их обработкой для выявления возникновения флаттера, вибраций, вызванных отрывом потока, обрыва лопатки, вращающегося срыва, помпажа, касания лопаток, вибраций лопаток в многоступенчатом компрессоре на двигателе.

Недостатком данного технического решения является то, что этот метод в виду ограниченного диапазона по частоте регистрирующего устройства (Δf=0...25 кГц) и ввиду отсутствия устройства для построения изолиний давления также не может быть использован для определения структуры потока во вращающихся колесах компрессора.

Технической задачей является повышение точности и информативности определения параметров течения в компрессоре.

Технический результат достигается тем, что в способе определения параметров течения в компрессоре, включающем измерение статического давления, пульсаций статического давления над рабочим колесом компрессора, мгновенных значений амплитуд импульсных сигналов от датчиков частоты следования лопаток колеса компрессора, определение осредненного по времени статического давления и осредненных по времени амплитуд импульсных сигналов от частоты следования лопаток, измеряют пульсацию полного и статического давления на входе и выходе компрессора, причем все измерения производят синхронно, строят изолинии давления в каждом межлопаточном канале периферийного сечения колеса компрессора за время прохождения каждого межлопаточного канала и всех каналов за один оборот колеса и несколько оборотов, определяют границы каналов колеса компрессора на изолиниях давления, определяют величины торцевых зазоров, вычисляют углы установки лопаток по формуле

затем вычисляют скорость потока в абсолютном движении на входе и выходе компрессора по формуле

где ϕ - угловое смещение передней и задней кромок лопаток,

b - осевое расстояние между датчиками частоты следования передней и задней кромок,

С - смещение между импульсами частоты вращения ротора и частоты следования передней кромки,

a - смещение между импульсами частоты вращения ротора и частоты следования задней кромки,

λабс - приведенная скорость потока в абсолютном движении,

k - показатель изоэнтропы,

Р - мгновенное значение статического давления,

P*абс - мгновенное значение полного давления в абсолютном движении.

При этом устройство для определения параметров течения в компрессоре, содержащее малоинерционные датчики давления, датчики частоты следования лопаток рабочего колеса компрессора, блок визуализации результатов измерения, блок обработки результатов измерения, блок визуализации результатов обработки, также содержит насадки для измерения пульсаций полного и статического давлений, блок синхронного ввода и регистрации результатов измерения, блок определения мгновенных изолиний статического давления в каждом межлопаточном канале периферийного сечения рабочего колеса компрессора, блок обработки мгновенных значений амплитуд импульсных сигналов, блок определения пульсаций скорости потока, причем насадки для измерения пульсаций полного и статического давлений соединены с блоком синхронного ввода и регистрации результатов измерения, который соединен с блоком вторичной обработки результатов измерения, содержащим блок определения пульсаций скорости потока во входном и выходном каналах компрессора, блок обработки мгновенных значений импульсных сигналов и блок определения мгновенных изолиний статического давления в каждом межлопаточном канале периферийного сечения рабочего колеса компрессора, причем все блоки соединены с блоком визуализации результатов обработки.

Анализ данных производят в различных частотных диапазонах, интервал которых по частоте изменяют в зависимости от цели проводимого исследования.

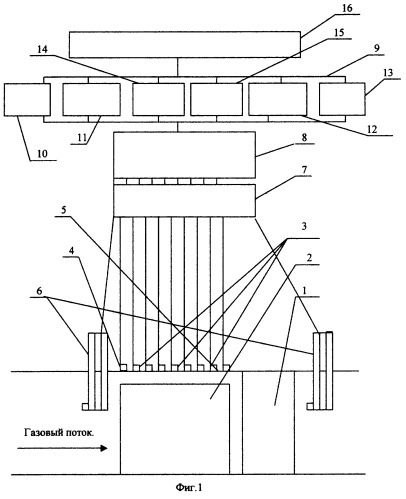

На фиг.1 изображена структурная схема устройства, реализующего предлагаемый способ определения параметров течения в компрессоре.

На фиг.2 изображена структура потока в межлопаточном канале рабочего колеса в виде изолиний давления.

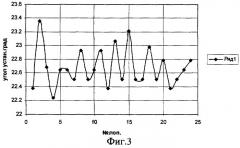

На фиг.3 изображен график изменения угла установки лопаток.

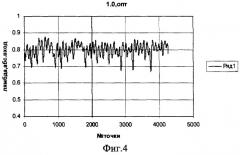

На фиг.4 изображен вид изменения скорости потока в абсолютном движении.

На фиг.5 изображен вид изменения торцевого зазора между лопатками и корпусом колеса компрессора.

Устройство, реализующее предлагаемый способ определения параметров течения в компрессоре, структурная схема которого изображена на фиг.1, содержит решетку 1 статора ступени компрессора (не показан), лопатку 2 рабочего колеса компрессора, малоинерционные датчики 3 давления, импульсные датчики 4 и 5 частоты следования лопаток 2, насадки 6 измерения пульсаций полного и статического давления, блок 7 визуализации результатов измерения, блок 8 синхронного ввода и регистрации результатов измерения, блок 9 вторичной обработки результатов измерения. Блок 8 синхронного ввода и регистрации результатов измерения, блок 9 вторичной обработки, который в свою очередь включает блок 10 определения мгновенных изолиний статического давления в каждом межлопаточном канале периферийного сечения рабочего колеса компрессора, блок 11 обработки мгновенных значений амплитуд импульсных сигналов от датчиков 4 и 5 частоты следования лопаток рабочего колеса компрессора, блок 12 определения пульсаций скорости потока во входном и выходном каналах компрессора, блок 13 построения изолиний, блок 14 частотного анализа пульсаций давления, блок 15 определения осредненных значений давления, скорости, амплитуд импульсных сигналов, блок 16 визуализации результатов обработки.

Устройство, реализующее предлагаемый способ определения параметров течения в компрессоре и представленное на фиг.1, работает следующим образом.

В ступени, состоящей из неподвижной решетки 1 направляющего аппарата и вращающихся лопаток 2 рабочего колеса компрессора, устанавливают малоинерционные датчики 3 давления в проставке над рабочим колесом и в насадках 6 измерения пульсаций полного и статического давления в потоке на входе и выходе компрессора. Устанавливают датчики 4 и 5 частоты следования передней и задней кромок лопаток рабочего колеса. Сигналы с неподвижных датчиков 3 давления, установленных над рабочим колесом, с датчиков 4 и 5 частоты следования лопаток, с датчиков давления в насадках 6 измерения пульсаций полного и статического давления в одной точке в потоке на входе и в потоке на выходе, синхронно поступают в блок 7 визуализации результатов измерения для визуального контроля за вводимым сигналом. После визуального контроля в блоке 7 производят синхронный ввод сигналов в блок 8 преобразования аналогового сигнала в цифровой и производят его регистрацию.

Полученные данные подвергают вторичной обработке, заключающейся в построении линий постоянного уровня давления, определении границ межлопаточных каналов, углов установки периферийных профилей, торцевых зазоров, спектральном анализе зарегистрированных сигналов, определении пульсаций скорости потока на входе и выходе, в определении осредненных значений давления, скорости и амплитуды импульсных сигналов. При этом перед началом работы на передней панели устанавливают параметры производимого преобразования и записи сигналов такие, как частота дискретизации, количество точек в реализациях, количество знаков после запятой в числах после преобразования. Начало работы блоков, подключенных к компьютеру, осуществляют нажатием клавиши “пуск”, после чего производят просмотр визуализированных сигналов с подключенных измерительных электрических приборов. В случае необходимости производят изменение уровня сигнала и соответствующее изменение настройки шкал в окнах осциллографа. В соответствии с задачами, решаемыми при проведении исследований и характером регистрируемых процессов, выбирают режим произведения преобразования, отвечающий необходимым требованиям:

- учитывают или не учитывают постоянную составляющую;

- учитывают или нет коэффициенты, преобразующие электрические сигналы в физические величины;

- производят ли переключение уровня сигнала.

Далее по сигналу с клавиатуры компьютера и дисплея производят синхронную запись показаний насадков, измеряющих пульсации полного и статического давления, малоинерционных датчиков над колесом, синхроимпульсов частоты вращения ротора, датчиков следования кромок лопаток в виде файла. Зарегистрированные данные направляют в любой из блоков, содержащихся в блоке 9, после чего результаты обработки визуализируются в блоке 16.

Пример результатов визуализации представлен на фиг.2, где показаны мгновенные изолинии давления в двух каналах периферийного сечения лопаток 2 рабочего колеса компрессора, которые показывают присутствие зон пониженного давления - поток при сверхзвуковой скорости, зон повышенного давления - скачок уплотнения и зоны отрывного течения.

Исследование течения в ступенях компрессора, для повышения информативности системы измерения и получения более полного представления об изменениях в структуре потока в отдельных каналах его рабочего колеса, при изменении режима работы по расходу и оборотам, регистрация сигнала обеспечивают количество точек по шагу каждого межлопаточного канала, достаточное для визуализации структуры потока в межлопаточных каналах, которая может быть многозонной и содержать скачки уплотнения, а также образующиеся и сходящие вихри в результате отрыва потока внутри канала и в следе за лопатками. При цифровой регистрации аналогового сигнала в каждой точке по тракту компрессора это условие выполняется. Поэтому можно наблюдать во вращающихся колесах за структурой скачка, образующегося при сверхзвуковом обтекании лопаток, за его поведением и изменением его интенсивности и положением при изменении режима по расходу воздуха и оборотам рабочего колеса. Для исследования нестационарных эффектов производят синхронное считывание сигналов с датчиков во избежание ошибочного представления об изменениях в течении, что может произойти из-за сдвига фаз.

Предлагаемый способ определения структуры потока в компрессоре позволяет

- определять изолинии статического давления в каждом межлопаточном канале рабочего колеса и проводить наблюдение за ее изменением при изменении режима работы компрессора по частоте вращения ротора, степени сжатия и расходу воздуха;

- определять параметры течения в каналах, в частности приведенную скорость потока в абсолютном движении в каждом канале, и по их значениям рассчитывать треугольник скоростей на входе;

- определять положение лопаток на изолиниях и углы атаки на переднюю кромку;

- определять величины радиального зазора между каждой из лопаток и корпусом колеса.

Также предлагаемый способ определения структуры потока в компрессоре и устройство для его осуществления позволяют проводить исследования структуры потока в межлопаточных каналах рабочих колес, изменяющейся в зависимости от режима работы ступени компрессора, и тем самым повысить точность и информативность определения параметров течения в компрессоре, с возможностью повышения эффективности его работы и улучшения газодинамических и акустических характеристик.

1. Способ определения параметров течения в компрессоре, включающий измерение статического давления, пульсаций статического давления над рабочим колесом компрессора, мгновенных значений амплитуд импульсных сигналов от датчиков частоты следования лопаток колеса компрессора, определение осредненного по времени статического давления и осредненных по времени амплитуд импульсных сигналов от частоты следования лопаток, отличающийся тем, что измеряют пульсацию полного и статического давления на входе и выходе компрессора, причем все измерения производят синхронно, строят изолинии давления в каждом межлопаточном канале периферийного сечения колеса компрессора за время прохождения каждого межлопаточного канала и всех каналов за один оборот колеса и несколько оборотов, определяют границы каналов колеса компрессора на изолиниях давления, определяют величины торцевых зазоров, вычисляют углы установки лопаток по формуле

вычисляют скорость потока в абсолютном движении на входе и выходе компрессора по формуле

где ϕ – угловое смещение передней и задней кромок лопаток,

b – осевое расстояние между датчиками частоты следования передней и задней кромок,

с – смещение между импульсами частоты вращения ротора и частоты следования передней кромки,

а – смещение между импульсами частоты вращения ротора и частоты следования задней кромки,

λабс – приведенная скорость потока в абсолютном движении,

k – показатель изоэнтропы,

Р – мгновенное значение статического давления,

Р*абс – мгновенное значение полного давления в абсолютном движении.

2. Устройство для определения параметров течения в компрессоре, содержащее малоинерционные датчики давления, датчики частоты следования лопаток рабочего колеса компрессора, блок визуализации результатов измерения, блок обработки результатов измерения, блок визуализации результатов обработки, отличающееся тем, что оно содержит насадки для измерения пульсаций полного и статического давлений, блок синхронного ввода и регистрации результатов измерения, блок определения мгновенных изолиний статического давления в каждом межлопаточном канале периферийного сечения рабочего колеса компрессора, блок обработки мгновенных значений амплитуд импульсных сигналов, блок определения пульсаций скорости потока, при этом насадки для измерения пульсаций полного и статического давлений соединены с блоком синхронного ввода и регистрации результатов измерения, который соединен с блоком вторичной обработки результатов измерения, содержащим блок определения пульсаций скорости потока во входном и выходном каналах компрессора, блок обработки мгновенных значений импульсных сигналов и блок определения мгновенных изолиний статического давления в каждом межлопаточном канале периферийного сечения рабочего колеса компрессора, причем все блоки соединены с блоком визуализации результатов обработки.