Способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного реактора

Иллюстрации

Показать всеИзобретение относится к области атомной промышленности, а именно к производству тепловыделяющих сборок энергетических ядерных реакторов типа ВВЭР. Предварительное сжатие динамометрической скобы электродами сварочных клещей осуществляют перед точечной сваркой фигурных ячеек вне поля ячеек, определяют по смещению губок скобы и индикатору усилия сжатие электродов сварочных клещей, информация о которых после обработки в компьютере выдается на исполнительный механизм пространственного перемещения сварочных клещей по проведению точечной сварки фигурных ячеек в собранном поле при соответствии усилий сжатия электродов заданным усилиям либо по прекращению точечной сварки - при несоответствии усилий сжатия заданным с выдачей информации на монитор. Техническим результатом изобретения является повышение качества изготовления дистанционирующей решетки тепловыделяющей сборки ядерного реактора. 3 ил.

Реферат

Изобретение относится к ядерной энергетике и может найти применение при изготовлении тепловыделяющих сборок ядерных реакторов.

Анализ механических свойств, радиационного роста и релаксационных характеристик дистанционирующих решеток из циркониевых сплавов позволяет сделать вывод о преимуществах их использования в настоящее время в тепловыделяющих сборках для повышения выработки энергии.

Известна дистанционирующая решетка для энергетического ядерного реактора ВВЭР-1000, собранная из отдельных фигурных ячеек, сваренных между собой в точках и скрепленных снаружи ободом (см. Б.А.Дементьев. “Ядерные энергетические реакторы ВВЭР-1000”. М.: Энергоатомиздат, 1990 г., стр.44, рис.2.13 А-А), недостатком которой является возможность деформации ячеек при наборе тепловыделяющих элементов, что приводит к их браку.

Известна дистанционирующая решетка тепловыделяющей сборки ядерного реактора ВВЭР-1000, собранная из отдельных фигурных ячеек, сваренных между собой в точках и скрепленных ободом, содержащая в каждой ячейке внутренние выступы, прочно, с натягом фиксирующие пропущенные сквозь ячейки тепловыделяющие элементы и предупреждающие радиальные перемещения их при возбуждении вибрации конструкции под воздействием турбулентного потока теплоносителя (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов” под ред. Ф.Г.Решетникова, кн.1. М.: Энергоатомиздат, 1995 г., табл.7.1 на стр.184 и стр.187) - прототип.

Известен также способ изготовления дистанционирующих решеток из сплава циркония с 1% ниобия, включающий набор и точечную сварку фигурных ячеек между собой с образованием поля фигурных ячеек для прохождения через них тепловыделяющих элементов, изготовление шестигранного обода дистанционирующей решетки из сплава циркония с 1% ниобия, ввод набранного поля фигурных ячеек в обод дистанционирующей решетки и точечную сварку периферийных фигурных ячеек к ободу решетки (см. “Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов” под ред. Ф.Г.Решетникова, кн.1. М.: Энергоатомиздат, 1995 г., табл.7.1. на стр.184 и стр.187). По существующей технологии изготовления дистанционирующих решеток для тепловыделяющих сборок обод из сплава циркония и 1% ниобия изготавливается из двух полуободов аргонодуговой сваркой вольфрамовым электродом в контролируемой среде аргона для предупреждения окисления циркония во время сварки. При этом сварочный шов требует зачистки, так как дистанционирующая решетка должна быть выполнена строго “под ключ”. Зачистка сварного шва - удаление наплыва до уровня обода - может привести к повреждению обода, нанесению царапин на его поверхность, что, в силу свойств циркония, в частности его склонности к разъедающей коррозии, приведет к разрушению дистанционирующей решетки при эксплуатации в реакторе. А это, в свою очередь, может привести к нарушению тепловыделяющих элементов, которые, под действием турбулентного потока теплоносителя, будут вибрировать, касаться друг друга, а это под влиянием колебания даже при очень малых амплитудах не исключает разрушения оболочки тепловыделяющего элемента. В процессе аргонодуговой сварки среда аргона в боксе загрязняется газовыми продуктами сварки, которые могут легко взаимодействовать с цирконием решетки в силу его высокой химической активности. Этот факт ухудшит качество сварки двух полуободов решетки друг к другу, особенно в области сварного шва.

Известно, что фигурные ячейки из сплава циркония, изготавливаемые из тонкостенных трубок, имеют колебания как по толщине стенок, так и по диаметру в соответствии с ТУ. Это приводит к тому, что набранное поле фигурных ячеек входит в обод либо с прослаблением, либо с натягом, но в том и другом случае такие колебания отрицательно сказываются на качестве дистанционирующей решетки и производительности по причине дополнительных трудозатрат: в случае ввода набранного поля ячеек в обод с прослаблением требуется перед точечной сваркой обода и периферийных ячеек осуществлять поджатие обода к ячейкам, что приводит к деформации средней части граней обода, тогда как в углах обода зазоры остаются, а увеличенный зазор между ободом и полем фигурных ячеек приводит к прожогу периферийных ячеек и к браку; в случае ввода набранного поля ячеек с натягом происходит деформация периферийных фигурных ячеек, потеря установленного шага между ячейками и непроходимость отверстий ячеек для тепловыделяющих элементов во время сборки.

Наиболее близким по техническим условиям и достигаемому эффекту является способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора, включающий набор и точечную сварку фигурных ячеек между собой с образованием поля фигурных ячеек для прохождения через них тепловыделяющих элементов, изготовление обода дистанционирующей решетки, ввод набранного поля фигурных ячеек в обод дистанционирующей решетки и точечную сварку периферийных фигурных ячеек к ободу дистанционирующей решетки, где изготовление обода дистанционирующей решетки, ввод набранного поля фигурных ячеек в обод дистанционирующей решетки и точечную сварку периферийных фигурных ячеек к ободу дистанционирующей решетки осуществляют одновременно, используя в качестве обода составные его части, причем крепление точечной сваркой каждой пары стыкующихся составных частей осуществляют к прилегающей к стыку периферийной ячейке (см. Патент RU 2155998, МПК 7 G 21 С 3/34 от 04.08.1998, опубл.10.09.2000).

Выполнение обода из трех составных частей позволит исключить как свободный - прослабленный ввод набранного поля фигурных ячеек в обод, так и ввод этого поля в обод с натягом, что исключит брак по сварке обода к периферийным фигурным ячейкам и деформацию последних при вводе ячеек в обод, повысит качество изготовления дистанционирующей решетки, получить жесткую надежную конструкцию дистанционирующей решетки с высоким качеством стыка, из которого исключен сварочный шов, вследствие чего не создаются условия для ухудшения качества циркония, который присутствует в конструкции решетки, поскольку исключена операция аргонно-дуговой сварки обода в среде аргона, ведущая к загрязнению сварного шва газовыми продуктами сварки, кроме того, операция зачистки сварного шва от наплывов также отпадает, значит, исключается вероятность повреждения обода дистанционирующей решетки.

Однако, для обеспечения качественной сварки поля дистанционирующей решетки (ДР) необходимо строгое соблюдение технологических параметров, которые определяются величиной тока, длительностью его протекания, усилием сжатия электродов, размерами рабочей поверхности электродов (Н.К.Кабанов, “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.65). Если усилие сжатия мало, то возможен выплеск или выдавливание расплава между деталями, а при охлаждении в ядре возможны усадочные раковины и трещины.

Кроме того, при точечной сварке оси электродов должны быть перпендикулярны поверхностям свариваемых деталей. (П.Л.Чулочников, “Точечная и роликовая электросварка легированных сталей и сплавов”, М., “Машиностроение”, 1968 г., стр.39).

Электроды в процессе сварки выполняют три основные задачи: сжимают детали, подводят сварочный ток и отводят тепло, выделяющееся в процессе сварки. От формы рабочей поверхности электродов, контактирующей с деталями, в значительной степени зависит качество сварных соединений. Износ рабочей поверхности и связанное с этим увеличение площади контакта электрод-деталь приводит к снижению плотности тока и удельного давления в зоне сварки, а следовательно, изменению ранее получаемых размеров литой зоны и качества соединений (см. П.Л.Чулочников, стр.36).

При проектировании узлов с использованием точечной и роликовой сварки необходимо предусматривать удобные подходы электродов и роликов к месту соединений (рис.9 там же стр.15). В основном необходимые подходы к месту сварки лимитируются размером электродов, которые должны обеспечить требуемые Fсв (усилие сжатия электродов), зависящие от толщины, марки металла, формы соединяемых деталей (см. П.Л.Чулочников, стр.17).

При изменении параметров режима по сравнению с номинальными падающий характер Rээ (сопротивление участка электрод-электрод) остается, однако, его численные значения в различные моменты процесса сварки изменяются по сравнению с номинальными (рис.3, П.Л.Чулочников, стр.5).

Так, при повышении усилия сжатия электродов Fcв растут площади контактов и Rээ падает; при понижении Fcв уменьшаются площади контактов, растет тепловыделение и Rээ возрастает. При снижении тока Iсв уменьшаются размеры литой зоны и возрастает Rээ, при увеличении тока Iсв падает Rээ.

Режим задается током Iс, длительностью его протекания tc, усилием сжатия Рсж, размерами рабочей поверхности электрода dэ и Rэ или диаметром точки d (см. Н.К.Кабанов “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.65).

Если усилие сжатия мало, то возможен выплеск или выдавливание расплава между деталями (см. Н.К.Кабанов “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.58).

Если усилие сжатия недостаточно, то при охлаждении в ядре возможны усадочные раковины, а иногда и трещины. Нормально сваренная точка имеет плотное ядро (см. Н.К.Кабанов “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.58).

Детали с отношением толщин не более 1:3 сваривают по режимам сварки тонких деталей. Очень тонкие детали (δ≤25 мм) приваривают на особо жестких режимах при tc<0,01 сек (см. Н.К.Кабанов “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.72).

Давление, температура и длительность их действия существенно влияют на структуру соединения. При большом давлении усиливается дробление зерен, а при малом возможны поры (см. Н.С.Кабанов, “Сварка на контактных машинах”, М., “Высшая школа”, 1973 г., стр.18).

В способе-прототипе по патенту 2155998 информация по контролю за усилием сжатия электродов отсутствует, что при воспроизводстве способа может привести к браку по сварке дистанционирующих решеток, т.к. при малом усилии сжатия электродов возможен выплеск или выдавливание расплава между деталями и поры в литой зоне, а при большом усилии сжатия электродов усиливается дробление зерен.

Технической задачей изобретения является повышение качества изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора.

Эта техническая задача решается тем, что в способе изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора, включающем набор и точечную сварку электродами сварочных клещей фигурных ячеек между собой с образованием поля фигурных ячеек для прохождения через них тепловыделяющих элементов, изготовление обода из составных частей, точечную сварку периферийных ячеек к составным частям обода с креплением каждой пары стыкующихся составных частей обода к прилегающей к стыку периферийной ячейке; согласно изобретению перед точечной сваркой фигурных ячеек между собой с образованием поля фигурных ячеек дистанционирующей решетки осуществляют вне поля фигурных ячеек предварительное сжатие динамометрической скобы электродами сварочных клещей, определяют по смещению губок динамометрической скобы и индикатору усилия сжатия электродов сварочных клещей, информация по усилиям сжатия которых после обработки в компьютере выдается на исполнительный механизм пространственного перемещения сварочных клещей по проведению точечной сварки фигурных ячеек в собранном поле при соответствии усилий сжатия электродов заданным усилиям, либо по прекращению точечной сварки при завышении или занижении усилий сжатия электродов сварочных клещей относительно заданного усилия сжатия с выдачей информации на монитор.

Предложенный способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного реактора позволит решить поставленную техническую задачу по повышению качества изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора.

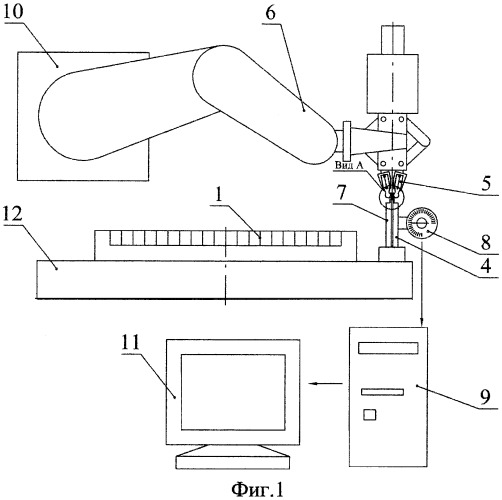

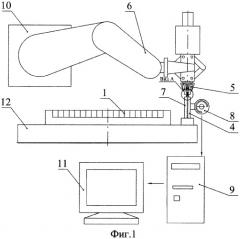

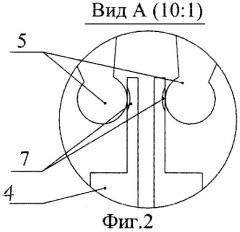

На чертежах представлен способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного реактора, где:

на фиг.1 - устройство для осуществления способа изготовления дистанционирующей решетки;

- на фиг.2 - электроды сварочных клещей;

- на фиг.3 - дистанционирующая решетка.

Способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора включает набор, точечную сварку фигурных ячеек 1 между собой с образованием поля фигурных ячеек 1 для прохождения через них тепловыделяющих элементов 2, изготовление обода 3 из составных частей, точечную сварку периферийных ячеек 1 к составным частям обода 3 с креплением каждой пары стыкующихся составных частей обода 3 к прилегающей к стыку периферийной ячейке 1.

Перед точечной сваркой фигурных ячеек 1 между собой с образованием поля фигурных ячеек 1 дистанционирующей решетки осуществляют вне поля фигурных ячеек 1 предварительное сжатие динамометрической скобы 4 электродами 5 сварочных клещей 6 и определяют по смещению губок 7 динамометрической скобы 4 и индикатору 8 усилия сжатия электродов сварочных клещей 6.

Информация по усилиям сжатия после обработки в компьютере 9 выдается на исполнительный механизм 10 пространственного перемещения сварочных клещей 6 по проведению точечной сварки фигурных ячеек 1 в собранном поле при соответствии усилий сжатия электродов 5 заданным усилиям, либо по прекращению точечной сварки при завышении или занижении усилий сжатия электродов 5 сварочных клещей 6 относительно заданного усилия сжатия с выдачей информации на монитор 11.

Изготавливают дистанционирующую решетку следующим образом. В сварочный кондуктор 12 осуществляют набор фигурных ячеек 1. Перед их точечной сваркой между собой осуществляют проверку на усилия сжатия электродов 5 сварочных клещей 6, для чего осуществляют вне поля набранных фигурных ячеек 1 предварительное сжатие динамометрической скобы 4 между электродами 5 сварочных клещей 6.

По смещению губок 7 динамометрической скобы 4 и индикатору 8 определяют усилия сжатия электродов 5, информация об усилии сжатия передается в компьютер 9, который выдает команду на исполнительный механизм 10 о проведении точечной сварки фигурных ячеек 1 между собой в случае, если усилия сжатия соответствуют заданным. Если усилия не соответствуют заданным, то информация поступает на монитор 11 и оператор принимает соответствующие меры по корректировке усилия сжатия электродов 5.

После того как поле фигурных ячеек 1 готово, то осуществляют точечную сварку периферийных ячеек 1 к составным частям обода 3.

Готовые дистанционирующие решетки устанавливают в каркас на каналы направляющие и в ячейки 1 по заданной программе вводят ТВЭЛы 2, крепят головку и хвостовик и тепловыделяющие сборки загружают в активную зону ядерного реактора.

Способ изготовления дистанционирующей решетки тепловыделяющей сборки ядерного энергетического реактора, включающий набор и точечную сварку электродами сварочных клещей фигурных ячеек между собой с образованием поля фигурных ячеек для прохождения через них тепловыделяющих элементов, изготовление обода из составных частей, точечную сварку периферийных ячеек к составным частям обода с креплением каждой пары стыкующихся составных частей обода к прилегающей к стыку периферийной ячейке, отличающийся тем, что перед точечной сваркой фигурных ячеек между собой с образованием поля фигурных ячеек дистанционирующей решетки осуществляют вне поля фигурных ячеек предварительное сжатие динамометрической скобы электродами сварочных клещей, определяют по смещению губок динамометрической скобы и индикатору усилия сжатия электродов сварочных клещей, информация по усилиям сжатия электродов после обработки в компьютере выдается на исполнительный механизм пространственного перемещения сварочных клещей по проведению точечной сварки фигурных ячеек в собранном поле при соответствии усилий сжатия электродов заданным усилиям либо по прекращению точечной сварки при завышении или занижении усилий сжатия электродов сварочных клещей относительно заданного усилия сжатия с выдачей информации на монитор.