Автоматическая линия изготовления оболочки тепловыделяющего элемента

Иллюстрации

Показать всеИзобретение относится к атомной энергетике, в особенности к изготовлению тепловыделяющих элементов для тепловыделяющих сборок энергетических ядерных реакторов. В автоматической линии механизм запрессовки нижней заглушки в калиброванный конец оболочки снабжен отсекателем поштучной подачи нижних заглушек разных типоразмеров, выполненный из канала проводки нижних заглушек и размещенного в нем С-образного элемента с приводом возвратно-поступательного горизонтального перемещения, у которого верхняя заслонка снабжена пазом, взаимодействующим с цилиндрической верхней частью нижней заглушки, нижняя заслонка выполнена с длиной больше длины верхней заслонки и снабжена смещенным к краю нижней заслонки отверстием проводки нижней заглушки, заслонки размещены друг от друга на расстоянии, несколько большем максимальной длины утолщенной части нижней заглушки, а шток запрессовки нижней заглушки в калиброванный конец оболочки выполнен с ложементом укладки нижней заглушки с гнездом, повторяющим нижнюю заглушку по максимальному размеру. Техническим результатом изобретения является расширение технологических возможностей автоматической линии для изготовления оболочек тепловыделяющих элементов разных типоразмеров. 7 ил.

Реферат

Изобретение относится к ядерной энергетике и может найти применение при изготовлении оболочек для тепловыделяющих элементов (ТВЭЛ) для ядерного реактора. Известно, что к оболочкам ТВЭЛ предъявляются самые жесткие требования по их геометрическим размерам, в частности по кривизне, поскольку снаряженные топливным материалом и загерметизированные ТВЭЛы подвергают сборке в тепловыделяющую сборку (ТВС), а ТВЭЛы с кривизной собрать в ТВС невозможно без дальнейшего их разрушения из-за непрохождения соосно размещенных ячеек дистанционирующих решеток на длине ТВС.

Известна автоматическая линия изготовления оболочек для ТВЭЛ, содержащая наклонный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, установленный после первого наклонного стола второй наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма и датчики, сблокированные с этими механизмами (см. патент 2084026 по заявке 94037637/25 от 06.10.94 г., опубл. 10.07.97 г., Мки G 21 С 21/02).

Автоматическая линия на позиции отрезки трубки в размер оболочки имеет механизмы прижима трубки в ложементе наклонного стола соосно отверстиям в отрезных станках, однако при скатывании трубки по наклонному столу на позицию отрезки трубок в размер оболочки не исключены перекос при скатывании по наклонному столу трубки и ее размещение относительно ложемента с перекосом, что может привести к несоосности трубки относительно отверстий в отрезных станках, и при перемещении последних навстречу друг друга трубка упирается в корпус того или иного станка и деформируется, а отклонения оболочки по кривизне для тепловыделяющего элемента не допустимы.

Автоматическая линия на позиции калибровки одного конца оболочки также имеет механизм прижима оболочки в ложементе соосно с одной стороны упору, а с другой отверстию механизма калибровки, который при перемещении на калибруемый конец оболочки не исключает своевременного освобождения калиброванного конца оболочки из зажима механизма калибровки, что может привести к деформации оболочки сбрасывателями при неосвобожденном конце оболочки из механизма калибровки. Деформированная оболочка при этом уходит в неисправимый брак.

Стандартные датчики, установленные на линии, в том числе и на указанных позициях, где возникает неконтролируемый брак, наносимый исполнительными механизмами, не контролируют и не реагируют на осевое, не предусмотренное, перемещение трубок на позиции отрезки в размер оболочки и на позиции калибровки. Осевое перемещение, возникающее при наезде корпуса отрезного станка на один конец оболочки или несрабатывании разжима механизма калибровки при его обратном перемещении в исходное положение, является признаком того, что оболочка будет деформирована и перейдет в брак.

Наиболее близкой по технической сущности и достигаемому эффекту является автоматическая линия изготовления оболочек для тепловыделяющих элементов, преимущественно для ядерного реактора ВВЭР, содержащая первый наклонный стол, вдоль которого в технологической последовательности размещены механизмы отрезки трубок в размер оболочки, контроля длины оболочки в виде подвижного в осевом направлении и неподвижного упоров, калибровки конца оболочки, ванны обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек с механизмами роторно-рычажного перемещения оболочек из ванны в ванну, примыкающий к ваннам второй наклонный стол, вдоль которого в технологической последовательности размещены механизмы запрессовки заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки заглушки к оболочке, сбрасыватели оболочки с каждого механизма на наклонный стол и датчики, сблокированные с этими механизмами, где между датчиками на позиции отрезки трубки в размер оболочки и между датчиками на позиции калибровки одного конца оболочки горизонтально размещены датчики, взаимодействующие с противовесами вертикально установленных опорных роликов с желобами по образующей, взаимодействующими с оболочкой, где каждый противовес выполнен металлическим, равным по диаметру горизонтальному датчику, корпус опорного ролика выполнен из полимерного материала, а каждый горизонтальный датчик электрически связан с электрической схемой отключения механизмов отрезки трубок в размер оболочки и калибровки одного конца оболочки, отключаемых при смещении вокруг своей оси опорного ролика и отклонении противовеса опорного ролика от оси горизонтального датчика (см. патент Российской федерации RU 2170463 от 29.06.1999 г., опубл. 20.07.2001 г. Мпк 7 G 21 C 21/02 “Автоматическая линия изготовления оболочки тепловыделяющего элемента”).

Такое выполнение датчика позволит при осевом смещении оболочки и даже при незначительном повороте опорного ролика и незначительном смещении противовеса опорного ролика относительно горизонтального датчика немедленно отключить установку отрезки трубок в размер оболочки и механизм калибровки, тем самым предотвратив изгиб (деформацию) оболочки, и возвратить с помощью противовеса опорный ролик в исходное положение.

Автоматическая линия-аналог по патенту 2084026 и автоматическая линия-прототип по патенту 2170463 предусматривает изготовление оболочек для ТВЭЛ одного типоразмера. Однако возникает производственная необходимость изготовления на одной линии оболочек для ТВЭЛ разных типоразмеров, ВВЭР-1000 модель 0401, ВВЭР-1000 модель 493, ВВЭР-440, отличающихся друг от друга (ВВЭР 440 от ВВЭР-1000) по длине, а также по длине нижних заглушек. Если длина нижней заглушки для ТВЭЛа ВВЭР-440 составляет 32 мм-039, то длина нижней заглушки для ТВЭЛов ВВЭР-1000 колеблется от 40±0,3 мм до 45±0,3 мм. Естественно требовалась смена устройств на автоматической линии по подаче нижних заглушек в соответствии с типоразмером на запрессовку их в оболочку перед электронно-лучевой сваркой между собой.

Технической задачей изобретения является расширение технологических возможностей автоматической линии и изготовления оболочек ТВЭЛ разных типоразмеров на одной линии.

Эта техническая задача решается тем, что в автоматической линии изготовления оболочек для тепловыделяющих элементов, содержащей механизмы отрезки трубок в размер оболочки, контроля длины оболочки, калибровки конца оболочки, ванны обезжиривания, промывки и сушки оболочки, механизмы запрессовки нижней заглушки в калиброванный конец оболочки, взвешивание и установку электронно-лучевой сварки нижней заглушки к оболочке, согласно изобретению механизм запрессовки нижней заглушки в калиброванный конец оболочки снабжен отсекателем поштучной подачи нижних заглушек разных типоразмеров на запрессовку в калиброванный конец оболочки, выполненный из канала проводки нижних заглушек и размещенного в нем -образного элемента с приводом возвратно-поступательного горизонтального перемещения, у которого верхняя заслонка снабжена пазом, взаимодействующим с цилиндрической верхней частью нижней заглушки, нижняя заслонка выполнена с длиной, больше длины верхней заслонки, и снабжена смещенным к краю нижней заслонки отверстием проводки нижней заглушки, заслонки размещены друг от друга на расстоянии, несколько большим максимальной длины утолщенной части нижней заглушки, а шток запрессовки нижней заглушки в калиброванный конец оболочки выполнен с ложементом укладки нижней заглушки с гнездом, повторяющим нижнюю заглушку по максимальному размеру.

Такое выполнение механизма запрессовки заглушек в калиброванный конец оболочки позволит решить поставленную техническую задачу и изготавливать оболочки для разных типоразмеров тепловыделяющих элементов с заглушками разных типоразмеров без перенастройки механизма запрессовки.

На чертежах представлены:

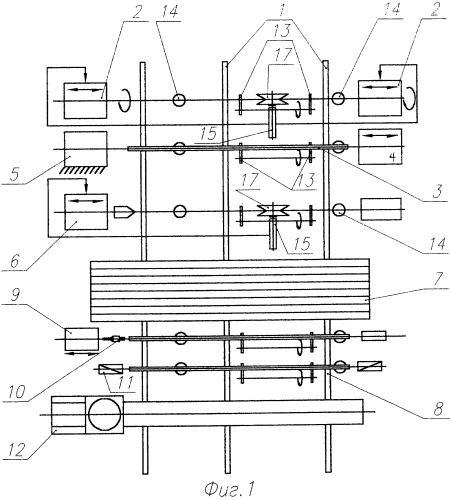

Фиг.1 - автоматическая линия изготовления оболочки тепловыделяющего элемента;

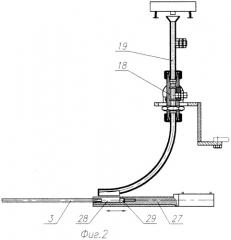

Фиг.2 - механизм запрессовки нижней заглушки в оболочку;

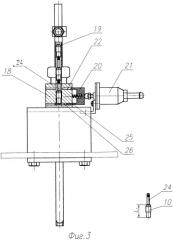

Фиг.3 - механизм запрессовки нижней заглушки в оболочку (разрез);

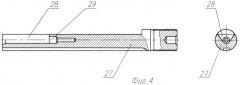

Фиг.4 - шток;

Фиг.5 - -образный элемент;

Фиг.6 - опорный ролик с датчиком;

Фиг.7 - опорный ролик.

Автоматическая линия изготовления оболочек для тепловыделяющих элементов преимущественно для ядерного реактора типа ВВЭР содержит первый наклонный стол 1, вдоль которого в технологической последовательности размещены механизмы 2 отрезки трубок в размер оболочки 3, контроля длины оболочки 3 в виде подвижного 4 в осевом направлении и неподвижного 5 упоров, калибровки 6 одного конца оболочки 3, ванны 7 обезжиривания, промывки и сушки наружной и внутренней поверхностей оболочек 3 с механизмами роторно-рычажного перемещения оболочек из ванны в ванну (не показаны), второй, примыкающий к ваннам 7, наклонный стол 8, вдоль которого в технологической последовательности размещены механизмы запрессовки 9 заглушки 10 в калиброванный конец оболочки 3, взвешивания 11, установки 12 электронно-лучевой сварки заглушки 10 к оболочке 3, сбрасыватели 13 оболочки 3 с каждого механизма на наклонный стол и датчики 14, сблокированные с этими механизмами.

Механизмы 2 выполнены с возможностью осевого перемещения навстречу друг другу и осевого вращения.

Механизм 6 калибровки выполнен с возможностью перемещения-наезда на конец оболочки 3.

Между датчиками 14 на позиции отрезки трубки в размер оболочки 3 и между датчиками 14 на позиции калибровки 6 одного конца оболочки 3 горизонтально размещены датчики 15, взаимодействующие с противовесом 16 вертикально установленного опорного ролика 17 с желобом по образующей, взаимодействующим с оболочкой 3, где противовес 16 выполнен металлическим, равным по диаметру горизонтального датчика 15, а корпус опорного ролика 17 - из полимерного материала. Горизонтальный датчик 15 электрически связан с электрической схемой отключения механизмов 2 отрезки трубок в размер оболочки и калибровки 6 одного конца оболочки 3, отключаемых при смещении вокруг своей оси опорного ролика 17 от оси горизонтального датчика 15. На позициях отрезки 2, калибровки 6, запрессовки 9 предусмотрен автоматический крепеж оболочек 3 к наклонным столам (не показан).

Механизм запрессовки 9 нижней заглушки 10 в калиброванный конец оболочки 3 снабжен отсекателем 18 поштучной подачи нижних заглушек 10 разных типоразмеров на запрессовку в калиброванный конец оболочки 3, выполненный из канала 19 проводки нижних заглушек 10 и размещенного в нем -образного элемента 20 с приводом 21 возвратно-поступательного горизонтального перемещения, у которого верхняя заслонка 22 снабжена пазом 23, взаимодействующим с цилиндрической верхней частью 24 нижней заглушки 10. Нижняя заслонка 25 выполнена с длиной больше длины верхней заслонки 22 и снабжена смещенным к краю нижней заслонки 25 отверстием 26 проводки нижней заглушки 10. Заслонки 22, 25 размещены друг от друга на расстоянии “L” несколько большим максимальной длины “L1” утолщенной части нижней заглушки 10 L>L1. Шток запрессовки 27 механизма запрессовки 9 нижней заглушки 10 в калиброванный конец оболочки 3 выполнен с ложементом 28 укладки нижней заглушки 10 с гнездом 29, повторяющим нижнюю заглушку по ее максимальному размеру.

Автоматическая линия изготовления оболочки тепловыделяющего элемента работает следующим образом.

По первому наклонному столу 1 трубка скатывается на позицию отрезки трубки в размер оболочки 3, где с помощью механизмов 2 отрезки, движущихся навстречу друг другу, останавливающихся на заданном расстоянии, и осуществляется резка трубки в размер оболочки 3.

Сбрасывателями 13 по сигналу датчиков 14 оболочка 3 сбрасывается с позиции резки на наклонный стол 1, по которому перекатывается на позицию контроля длины, где с помощью подвижного упора 4 и неподвижного упора 5 измеряется длина оболочки 3.

Сбрасывателями 13 по сигналу датчиков оболочка 3 сбрасывается с позиции контроля длины на наклонный стол, по которому скатывается на позицию 6 калибровки одного конца оболочки 3, где с помощью механизма 6, который перемещается на калибруемый конец оболочки 3, и осуществляет калибровку одного конца оболочки 3.

По сигналу датчиков 14 сбрасывателями 13 оболочка 3 сбрасывается на наклонный стол 1, по которому перемещается в ванны 7, где внутренняя и наружная поверхности оболочки подвергаются обезжириванию, промывке и сушке.

Из ванн 7 оболочка 3 поступает на второй наклонный стол 8, перемещается по нему на позицию запрессовки 9 заглушки 10 в калиброванный конец оболочки 3. Сбрасывателями 13 оболочка с заглушкой сбрасывается на второй наклонный стол 8, поступает на позицию взвешивания 11 и на сварку заглушки 10 к оболочке 3 на электронно-лучевой установке 12.

На позиции отрезки 2 трубок 3 в размер оболочки и на позиции калибровки 6 предусмотрено автоматическое отключение установок с помощью горизонтального датчика 15, взаимодействующего с противовесом 16 опорного ролика 17.

В случае, когда исполнительные механизмы дают сбой в работе, например трубка на позиции отрезки легла с перекосом и одним концом уперлась в корпус наезжающего корпуса отрезного станка 2, то при малейшем смещении вокруг своей оси опорного ролика 17 в результате движения трубки, лежащей в желобе опорного ролика 17, и смещения противовеса 16 относительно горизонтального датчика 15 последний дает сигнал на отключение механизма 2 отрезки. Аналогично горизонтальный датчик 15 на позиции калибровки при невыходе калиброванного конца оболочки 3 из механизма 6 калибровки дает сигнал на отключение механизма калибровки.

Таким образом, даже при отклонении в работе исполнительных механизмов линии перевод в брак оболочек исключен.

На автоматической линии предусмотрено изготовление оболочек 3 с заглушками разных типоразмеров для ВВЭР-440, ВВЭР-1000 моделей 493 и 401 без перенастройки механизма запрессовки 9 нижних заглушек 10 в оболочки 3.

При этом нижние заглушки 10 по каналу проводки 19 поступают в отсекатель 18 поштучной подачи нижних заглушек 10 на запрессовку их в оболочку 3.

-образный элемент 20 отсекателя 18 находится в постоянном возвратно-поступательном горизонтальном движении с помощью привода 21.

Нижняя заглушка 10, находящаяся на нижней заслонке 25, при движении -образного элемента 20 влево входит своей цилиндрической верхней частью 24 в паз 23 верхней заслонки 22, а нижняя утолщенная часть нижней заглушки 10 при совпадении с отверстием 26 проваливается и по каналу проводки поступает в ложемент 28 штока 27, при движении которого нижняя заглушка своей цилиндрической верхней частью 24 входит в гнездо 29 и запрессовывается утолщенной частью в оболочку 3. По каналу проводки 19 очередная нижняя заглушка 10 поступает утолщенной частью на верхнюю заслонку 22 -образного элемента 20, при движении которого вправо нижняя заглушка 10 вертикально падает на нижнюю заслонку 25. По мере движения -образного элемента 20 при совпадении отверстия 26 с нижней заглушкой 10 последняя поступает на запрессовку в оболочку 3 и цикл повторяется. Благодаря тому, что заслонки 22, 25 размещены друг от друга на расстоянии “L”, которое несколько больше, чем длина “L1” утолщенной части нижней заглушки 10, поштучную подачу на запрессовку нижних заглушек 10 можно осуществить любых типоразмеров независимо от длины цилиндрической верхней части 24. Испытания подтвердили положительные характеристики линии.

Автоматическая линия изготовления оболочек для тепловыделяющих элементов, содержащая механизмы отрезки трубок в размер оболочки, контроля длины оболочки, калибровки конца оболочки, ванны обезжиривания, промывки и сушки оболочек, механизмы запрессовки нижней заглушки в калиброванный конец оболочки, взвешивания, установку электронно-лучевой сварки нижней заглушки к оболочке, отличающаяся тем, что механизм запрессовки нижней заглушки в калиброванный конец оболочки снабжен отсекателем поштучной подачи нижних заглушек разных типоразмеров на запрессовку в калиброванный конец оболочки, выполненный из канала проводки нижних заглушек и размещенного в нем С-образного элемента с приводом возвратно-поступательного горизонтального перемещения, у которого верхняя заслонка снабжена пазом, взаимодействующим с цилиндрической верхней частью нижней заглушки, нижняя заслонка выполнена длиной больше длины верхней заслонки и снабжена смещенным к краю нижней заслонки отверстием проводки нижней заглушки, заслонки размещены друг от друга на расстоянии несколько большем максимальной длины утолщенной части нижней заглушки, а шток запрессовки нижней заглушки в калиброванный конец оболочки выполнен с ложементом укладки нижней заглушки с гнездом, повторяющим нижнюю заглушку по максимальному размеру.