Устройство для разматывания рулонов

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению и может быть использовано в машинах для разборки прессованного в рулон стебельчатого корма перед его раздачей сельскохозяйственным животным. Устройство для разматывания рулона включает прижимной и очесывающий механизм. Прижимной механизм выполнен в виде обращенных друг к другу вогнутыми сторонами двух захватов полуцилиндрической формы. Нижний конец одного из захватов установлен в неподвижной цилиндрической опоре. Другой захват подвешен посредством опор к кривошипным валам. На внутренних сторонах захватов имеются зацепы остроугольной формы. Углы зацепов на одном захвате направлены вниз, а на втором захвате направлены вверх. Благодаря захватам с зубьями обеспечивается вращение рулона без проскальзывания, что способствует непрерывному снятию с рулона слоя спрессованного корма и повышает производительность устройства. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к машинам сельскохозяйственного назначения, в частности к машинам для приготовления грубых кормов, и может быть использовано для разборки прессованного в рулон стебельчатого корма (сено, солома) перед его раздачей сельскохозяйственным животным.

Известна конструкция устройства для разматывания рулонов, содержащего раму с установленными на ней двумя цепочно-планчатыми транспортерами, в проеме которых размещены режущие диски (Авт. свид. №1611259. М. кл. А 01 D 90/10. Опубл. в БИ №45 от 7.12.1990).

Недостатком данной конструкции разматывателя рулонов является неэффективная работа цепочно-планчатых транспортеров при проворачивании рулона, что снижает производительность устройства при разборке рулона.

Также известны конструкции устройств для разматывания рулона, содержащих основание и прикрепленные к нему счесывающий барабан, прижимное приспособление и транспортер для проворачивания рулона (Авт. свид. №1613045 и 1613046. М. кл. А 01 D 90/10. Опубл. в БИ №46 от 15.12.1990).

Основным недостатком указанных конструкций является неэффективная работа в начале процесса разматывания, так как на этой стадии работы устройств имеет место неустойчивый захват рулона прижимным устройством ввиду большого угла между прижимным механизмом и горизонтальным подающим транспортером.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для развертывания рулонов, содержащее установленный на раме подающий транспортер, механизм для поджатия рулона и счесывающий барабан (Авт. свид. №1613044. М. кл. А 01 D 90/10. Опубл. в БИ №46 от 15.12.1990).

Принятое за прототип устройство для разматывания рулона характеризуется усложненной конструкцией, и, как следствие, ей присуща большая металло- и энергоемкость.

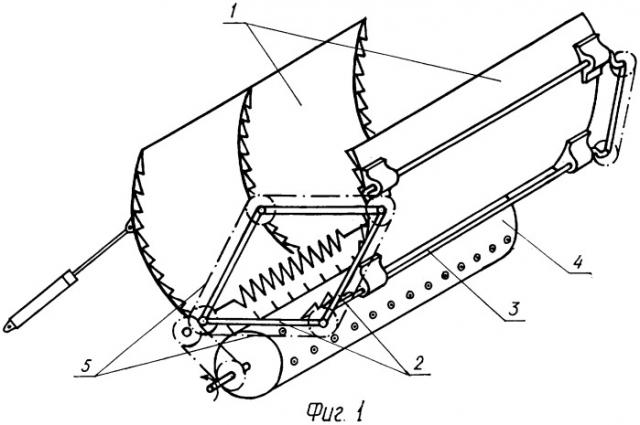

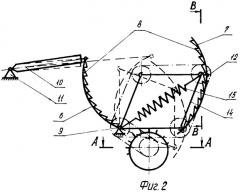

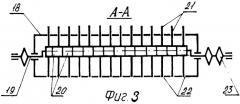

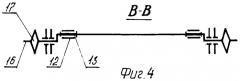

На фиг.1 изображена аксонометрическая проекция устройства для развертывания рулона; на фиг.2 - общий вид; на фиг.3 - разрез А-А на фиг.2; на фиг.4 - разрез В-В на фиг.2. Пунктирными линиями на фиг.2 показаны крайние положения захватов устройства в завершающей стадии разборки рулона.

Целью данного устройства является уменьшение материало- и энергоемкости процесса разматывания рулона корма.

Указанная цель достигается тем, что прижимной механизм выполнен в виде двух захватов полуцилиндрической формы, обращенных друг к другу вогнутыми сторонами, и нижний конец одного из захватов установлен в неподвижной шарнирной опоре, а верхний конец присоединен к силовому цилиндру, и оба захвата имеют на внутренних сторонах остроугольной формы зацепы, причем зацепы в первом захвате установлены углами, направленными вниз, а во втором захвате - направленными вверх. К наружной выпуклой стороне второго захвата прикреплены опоры кривошипных валов, на которых подвешен захват. Шип верхнего кривошипного вала подсоединен посредством параллелограмммного механизма к нижней опоре первого захвата, и причем противоположные оси тяг стянуты между собой пружиной. А на валах установлены звездочки цепной передачи. Внизу захватов размещается очесывающий механизм, выполненный в виде цилиндрического корпуса, в котором установлен эксцентриковый вал с размещенными на нем втулками, на которых радиально закреплены прутковые граблины, которые вставлены в направляющие отверстия в цилиндрическом корпусе, расположенные на поверхности корпуса рядами по его длине, а на конце эксцентрикового вала установлена приводная звездочка очесывающего механизма.

Устройство для разматывания рулонов состоит из прижимного механизма 1, параллелограммного механизма 2, кривошипных валов 3, очесывающего механизма 4 и цепной передачи 5 (фиг.1).

Прижимной механизм 1 состоит из захватов 6 и 7, имеющих формы полуцилиндрических дуг, обращенных друг к другу вогнутыми сторонами. На внутренних сторонах захватов 6 и 7 имеются остроугольной формы зацепы 8. Зацепы 8 в захвате 6 установлены углами, направленными вниз, а в захвате 7 - направленными вверх. Нижний конец захвата 6 установлен в неподвижной шарнирной опоре 9. Верхний конец захвата 6 присоединен посредством силового цилиндра 10 к шарниру 11. К наружной выпуклой стороне захвата 7 прикреплены пара опор 12, в которых размещаются шипы 13 кривошипных валов 3, к которым подвешен захват 7. Шарнирное крепление в опорах 12 позволяет захвату 6 качение в вертикальной плоскости.

Параллелограммный механизм 2 состоит из четырех тяг 14 равной длины, скрепленных между собой на концах четырьмя осями, и пружины 15. Одной из пары противолежащих осей является ось шарнирной опоры 9. Второй осью является шип верхнего кривошипного вала 3. Данные две оси стянуты между собой пружиной 15 (фиг.2).

Кривошипный вал 3 имеет два шипа 13 и 16, геометрические оси которых смещены относительно друг друга на определенном расстоянии, т.е. имеют эксцентриситет. Шип 13 установлен в опоре 12 захвата 7. А в шип 16 вдеты отверстиями две тяги 14 параллелограммного механизма 2. Также на конце шипа 16 установлена приводная звездочка 17 цепной передачи 5 (фиг.4).

Очесывающий механизм 4 установлен на одной из нижних тяг 14 параллелограммного механизма 2 и включает цилиндрический корпус 18, в котором установлен эксцентриковый вал 19 с размещенными на нем втулками 20. На втулках 20 радиально закреплены прутковые граблины 21. Граблины 21 вставлены в направляющие отверстия 22 в цилиндрическом корпусе 18, расположенные на поверхности корпуса рядами по его длине, а на конце эксцентрикового вала 19 установлена приводная звездочка 23 очесывающего механизма 4. Вращение эксцентрикового вала 19 обеспечивает возвратно-поступательное движение граблин 21 в направляющих отверстиях 22, при их одновременном вращении вместе с корпусом 18 (фиг.3).

Цепная передача 5 включает замкнутый цепной контур и четыре приводные звездочки. Звездочка 23, установленная на валу эксцентрикового вала 19 очесывающего механизма 4, является ведущей звездочкой для цепной передачи 5, а звездочки 17, установленные на шипах 16, - ведомыми звездочками. Две другие звездочки цепной передачи 5 выполняют функцию натяжных.

Работает устройство для разматывания рулона следующим образом, рулон корма устанавливается между предварительно разведенными захватами 6 и 7 прижимного механизма 1. При этом параллелограммный механизм 2 обеспечивает возможность отвода захвата 7 относительно шарнирной опоры 9, а захват 6 наклоняют влево, выбирая шток силового цилиндра 10, а захват 7 отводят вправо, преодолевая усилие пружины 15. При установке рулона между захватами 6 и 7 его необходимо разместить таким образом, чтобы направление намотки при его прессовании было противоположно направлению вращения эксцентрикового вала 19 очесывающего механизма 4, который имеет направление вращения против часовой стрелки (фиг.1). После установки на место рулон зажимается усилиями пружины 15 и силового цилиндра 10 между захватами 6 и 7.

При включении привода устройства эксцентриковый вал 19 очесывающего механизма 4 начинает вращаться, при этом граблины 21, внедряясь в рулон, начинают снимать с него пучки корма. Вращение от приводной звездочки 23 очесывающего механизма 4 посредством цепной передачи 5 через приводную звездочку 17 кривошипного вала 3 приводит в движение опору 12 и через нее захват 7. Эксцентричная установка приводной звездочки 17 относительно опоры 12 захвата 7 при стягивающих усилиях пружины 15 параллелограммного механизма 3 заставляет кривошипный вал 3 и заодно с ним захват 7 совершать эксцентричное вращение вокруг оси приводной звездочки 17. А пружина 15 параллелограммного механизма обеспечивает постоянный зажим рулона и относительно неподвижное положение шипу 16. При этом за один полный оборот приводной звездочки 17 кривошипного вала 3 опора 12 занимает четыре крайних положения по отношению к оси шипа 16: два боковых - ближайшее по отношению к центру и дальнее по горизонтали и также нижнее и верхнее по вертикали.

При переходе из крайнего верхнего положения в нижнее происходит вынос зацепов 8 захвата 7 из рулона, а при переходе из крайнего нижнего в верхнее положение данный захват своими зацепами заставляет провернуться рулон против часовой стрелки. Таким образом, вращение рулона обеспечивается прерывистым движением, т.е. только при движении захвата 7 вверх. Принудительное вращение рулона обеспечивает подвод все новых участков поверхности рулона под воздействие граблин 21 очесывающего механизма 4. С другой стороны, в этот момент захват 6 зацепами 8 удерживает рулон от обратного проворачивания при переборе его захватом 7.

При этом зацепы 8 захвата 6 не мешают вращению рулона, т.к. углы их направлены по ходу принудительного вращения рулона. В процессе работы очесывающего механизма 4 диаметр рулона уменьшается, при этом пружиной 15 параллелограммного механизма 2 и силовым цилиндром 10, связанным с верхним концом захвата 6, обеспечивается непрерывное сжатие уменьшающегося в диаметре рулона и активное проворачивание его захватом 7. Вращение рулона посредством захватов с зубьями заставляет вращаться рулон без проскальзывания, в результате чего под воздействие граблин непрерывно подпадают все новые участки поверхности рулона. Этим обеспечивается непрерывность снимаемого с рулона слоя спрессованного корма, таким образом, ускоряется процесс разматывания рулона, и соответственно увеличивается производительность устройства.

Предложенная конструкция устройства для разматывания рулона позволит значительно упростить конструкцию и тем самым уменьшить металлоемкость и также энергоемкость процесса разматывания рулона по сравнению с конструкцией разматывателя рулона с подачей посредством подающих транспортеров.

1. Устройство для разматывания рулонов, содержащее прижимной и очесывающий механизмы, отличающееся тем, что прижимной механизм выполнен в виде двух захватов полуцилиндрической формы, обращенных друг к другу вогнутыми сторонами, нижний конец одного из захватов установлен в неподвижной шарнирной опоре, оба захвата имеют на внутренних сторонах зацепы остроугольной формы, причем зацепы на первом захвате установлены углами, направленными вниз, а на втором захвате - направленными вверх.

2. Устройство для разматывания рулонов по п.1, отличающееся тем, что к наружной выпуклой стороне второго захвата прикреплены опоры кривошипных валов, на которых подвешен захват, а шип верхнего кривошипного вала присоединен посредством параллелограммного механизма к нижней опоре первого захвата, причем противоположные оси тяг параллелограммного механизма стянуты между собой пружиной.

3. Устройство для разматывания рулонов по п.1, отличающееся тем, что очесывающий механизм установлен под захватами и выполнен в виде цилиндрического корпуса, в котором размещен эксцентриковый вал с установленными на нем втулками, на которых радиально закреплены прутковые граблины, которые вставлены в направляющие отверстия в цилиндрическом корпусе, расположенные на поверхности корпуса рядами по его длине, а на конце эксцентрикового вала установлена приводная звездочка очесывающего механизма.