Способ изготовления электретных изделий и фильтров с повышенной стойкостью к масляному туману

Иллюстрации

Показать всеИзобретение относится к технологии изготовления электретных изделий, электретных фильтров и респираторов и может быть использовано для удаления частиц из газов, особенно для удаления аэрозолей из воздуха. Способ включает формирование расплавленного материала, состоящего из смеси полимера, представляющего непроводящую термопластичную смолу с удельным сопротивлением более 1014 Ом·см, со фторсоединением в качестве добавки, придание ему требуемой формы и резкое охлаждение до температуры ниже температуры плавления полимера. Материал отжигают и наносят электрический заряд для придания электретных свойств. Улучшается способность фильтровать масляные аэрозоли. 3 с. и 16 з.п. ф-лы, 16 табл., 17 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления электретных изделий, электретных фильтров и респираторов, в которых применяются электретные фильтры, и использованию электретных фильтров для удаления частиц из газов, особенно для удаления аэрозолей из воздуха. Изобретение имеет непосредственное отношение к способам изготовления электретных фильтров, обладающих таким улучшенным свойством, как стабильность электрета в присутствии масляных туманов (т.е. жидких аэрозолей).

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Усилия многих ученых и инженеров долгое время были направлены на улучшение фильтрационных характеристик воздушных фильтров. В некоторых наиболее эффективных воздушных фильтрах используются электретные изделия. Электретные изделия характеризуются постоянным или квазипостоянным электрическим зарядом, см. Дж.М.Сесслер, Электреты, Спрингер Верлаг, Нью-Йорк, 1987. Исследователи приложили значительные усилия для улучшения свойств электретных изделий, применяемых в фильтрах. Несмотря на расширенные исследования, направленные на производство усовершенствованных электретных изделий, эффекты от изменения технологических параметров недостаточно хорошо изучены, и, вообще, эффекты от изменения технологических условий трудно, а иногда и невозможно прогнозировать.

Электретные изделия имеют особые требования к свойствам, таким как стабильность заряда, характеристика загрузки, влагостойкость и маслостойкость и т.д., подверженным существенному влиянию со стороны технологических операций, которые поэтому должны быть в целом безвредными или благоприятными для нетканых полотен или тканеподобных материалов. Таким образом, при отсутствии достаточно большого количества опытных данных зачастую очень трудно оценить воздействия, которые конкретная технологическая операция (например, резкое охлаждение) предположительно может оказать на электретные свойства конечного продукта.

Один из способов, применяемых для улучшения фильтрационных свойств электрета, представляет собой подмешивание добавки, повышающей эффективность, в полимер, используемый для изготовления электретных волокон. Например, Джонс (Jоnes) и др. в патентах США №№5411576 и 5472481 предложили электретные фильтры, изготовленные методом экструзии смеси полимера и обрабатываемого в расплавленном виде фторсоединения для получения микроволокнистого полотна, подвергаемого затем последовательным операциям отжига и обработки коронным разрядом. Лифшуц (Lifshutz) и др. в международной заявке WO 96/26783 (соответствующей патенту США №5645627) предложили электретные фильтры, изготовленные посредством экструзии смеси полимера и амида жирной кислоты, или фторсодержащий оксазолидинон для получения микроволокнистого полотна, подвергаемого затем последовательным операциям отжига и обработки коронным разрядом.

Известны также другие способы, улучшающие зарядные характеристики электретных изделий. Например, Клаас (Кlааsе) и др. в патенте США №4588537 предложили применять обработку коронным разрядом, чтобы инжектировать заряд в электретный фильтр. Ангадживанд (Аngаdjivаnd) и др. в патенте США №5496507 показали, что при соударении капель воды с нетканым микроволокнистым полотном в этом полотне наводится заряд, а Россе (Rоussеаu) и др. в международной заявке WO 97/07272 предложили электретные фильтры, изготовленные посредством экструзии смесей полимера и фторсоединения или соединения на базе органического триазина для получения микроволокнистого полотна, которое последовательно подвергают соударениям с каплями воды для наведения заряда, благодаря чему улучшаются фильтрационные свойства гидрозаряженного полотна.

Мацуура (Маtsuurа) и др. в патенте США №5256176 предложили способ изготовления стабильных электретов путем воздействия на электрет чередующимися циклами наведения электрических зарядов и последующего нагрева изделия. Мацуура (Маtsuura) и др. не раскрыли электреты, содержащие добавки, улучшающие показатель нагрузки масляным туманом. Кроме того, электретные изделия и способы изготовления таких изделий раскрыты в документе DЕ-А-2035383.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет собой способ изготовления электретного изделия, в котором расплавленную смесь получают из полимера и добавки, повышающей эффективность (как показано ниже, могут быть добавлены также и другие ингредиенты). Расплавленной смеси можно придать требуемую форму, например форму пленки или волокна, а затем резко охладить. Далее резко охлажденный материал может быть подвергнут отжигу и зарядке для получения электретного изделия. Электретное изделие может быть изготовлено, например, в виде волокна, пленки или нетканого материала, особенно, если изделие применяется в качестве фильтра.

Резкое охлаждение снижает упорядоченность материала (например, кристалличность) по сравнению с упорядоченностью материала, не подвергаемого резкому охлаждению. Операцию резкого охлаждения выполняют одновременно или спустя небольшое время после выполнения операции придания расплавленному материалу требуемой формы. Обычно материалу придают форму посредством экструзии через выходную часть оформляющего канала головки экструдера и затем быстро охлаждают материал (обычно подавая охлаждающую жидкость к экструдату) сразу после выхода материала из экструдера.

Авторы изобретения установили, что электретному материалу можно придать повышенную фильтрационную способность путем резкого охлаждения, если материал содержит расплав полимера и добавки, повышающей эффективность. Операция резкого охлаждения приводит к замораживанию полимера в аморфном состоянии и таким образом снимает распространение кристаллизации по сравнению с кристаллизацией полимера без резкого охлаждения. Материал с уменьшенной кристалличностью представляет собой ценный промежуточный продукт, который можно подвергнуть обработке известными способами для получения электретного изделия.

Изобретение заключается также в уникальном электретном изделии, содержащем полимер и добавку, повышающую эффективность, отличающееся определенными особенностями спектра разрядного тока теплового возбуждения. Электретные фильтры, содержащие электретные изделия, проявляющие такие уникальные спектральные характеристики, могут демонстрировать удивительно превосходную фильтрационную способность.

Изобретение включает изделия, в состав которых входят электретные изделия, изготовленные в соответствии с вышеуказанными способами, а также включает способы удаления твердых или жидких частиц аэрозолей из газа при помощи электретных изделий по настоящему изобретению.

Изобретение относится также к электретным фильтрам, обладающими превосходными свойствами, которые не достижимы в фильтрах аналогичной конструкции, не использующих электретных изделий по изобретению. Такие электретные фильтры содержат волокна, изготовленные из смеси полимера и добавки, повышающей эффективность, и имеют превосходный показатель нагрузки жидким аэрозолем в виде диоктилфталата. Показатель нагрузки жидким аэрозолем в виде диоктилфталата определяется при выполнении отдельных тестов, описанных в разделе "Примеры" данного описания изобретения. Предпочтительные фильтры имеют повышенный показатель нагрузки масляным туманом, уменьшенным прониканием аэрозолей или частиц при обеспечении в то же время малого перепада давлений на фильтре.

Настоящее изобретение позволяет получить многочисленные преимущества по сравнению с известными электретными фильтрами, в частности повышенный показатель нагрузки аэрозолем в виде масляного тумана, стабильность заряда в присутствии жидкого аэрозоля и уменьшенное проникание аэрозолей или частиц при малом перепаде давлений на фильтре.

Электретные изделия согласно настоящему изобретению могут быть использованы в разных случаях применения для фильтрации, в том числе в респираторах, в частности в лицевых масках, бытовых и промышленных кондиционерах, печах, воздухоочистителях, пылесосах, медицинских фильтрах, фильтрах воздушных магистралей и в воздухоочистительных системах транспортных средств и электронной аппаратуры, в частности в фильтрах компьютеров и дисководов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

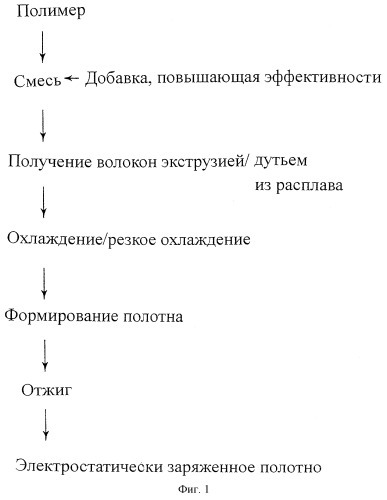

На фиг.1 показана блок-схема, иллюстрирующая процесс изготовления материала электретного фильтра по настоящему изобретению.

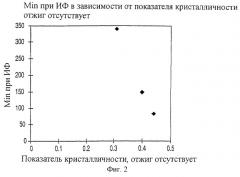

На фиг.2 показан график минимального показателя при испытательном фильтровании (т.е. массы диоктилфталата (ДОФ) в миллиграммах (мг), осевшего на фильтровальной ткани, когда процент проникания диоктилфталата достигает минимального значения - далее “Мin при ИФ”) для образцов, отрезанных от отожженного без резкого охлаждения электретного фильтра, в зависимости от показателя кристалличности образца до отжига. Как подробно пояснено в разделе "Примеры", эти данные были получены при воздействии на фильтровальные полотна жидким аэрозолем с диоктилфталатом в приборе, измеряющем концентрацию аэрозоля до и после фильтра. Процент проникания рассчитывается делением концентрации аэрозоля, измеренной после фильтра, на концентрацию аэрозоля, измеренную до фильтра, и умножением полученного результата на 100.

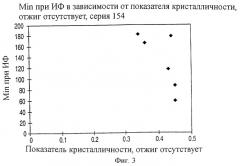

На фиг.3 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженного без резкого охлаждения электретного фильтра, от показателя кристалличности образцов до отжига.

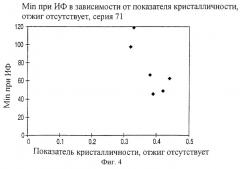

На фиг.4 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженного без резкого охлаждения электретного фильтра, от показателя кристалличности образца до отжига.

На фиг.5 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженных с резким и без резкого охлаждения электретных фильтров, от показателя кристалличности образцов до отжига.

На фиг.6 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженных с резким и без резкого охлаждения электретных фильтров, от показателя кристалличности образцов до отжига.

На фиг.7 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженных с резким и без резкого охлаждения электретных фильтров, от показателя кристалличности образцов до отжига.

На фиг.8 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженных с резким и без резкого охлаждения электретных фильтров, от показателя кристалличности образцов до отжига.

На фиг.9 показан график зависимости Мin при ИФ для образцов, отрезанных от отожженных с резким и без резкого охлаждения электретных фильтров, от показателя кристалличности образцов до отжига.

На фиг.10 показан респиратор или фильтровальная лицевая маска 10, содержащая электретный фильтр по настоящему изобретению.

На фиг.11 показан поперечный разрез корпуса 17 респиратора.

На фиг.12 показан спектр разрядного тока теплового возбуждения для незаряженных полотен, содержащих полимер и добавку, повышающую эффективность, которые были поляризованы в электрическом поле напряженностью 2,5 кВ/мм при температуре 100°С в течение 1 минуты. Полотна были изготовлены с использованием следующих четырех технологических процессов: а) резкое охлаждение, без отжига; b) без резкого охлаждения, без отжига; с) резкое охлаждение, отжиг и d) без резкого охлаждения, отжиг.

На фиг.13а показан график зависимости показателя кристалличности для 6 образцов не подвергнутого отжигу и незаряженного полотна, содержащего полимер и добавку, повышающую эффективность, от плотности заряда образцов, которые были поляризованы в электрическом поле напряженностью 2,5 кВ/мм при температуре 100°С в течение 1 минуты, после отжига (без заряжания).

На фиг.13b показан график зависимости показателя нагрузки диоктилфталатом (в Мin при ИФ) для 6 образцов подвергнутого отжигу и заряженного полотна, содержащего полимер и добавку, повышающую эффективность, от плотности заряда образцов, которые были поляризованы в электрическом поле напряженностью 2,5 кВ/мм при температуре 100°С в течение 1 минуты, после отжига (без заряжания).

На фиг.14 показан спектр разрядного тока теплового возбуждения для подвергнутых отжигу и обработанных коронным разрядом неполяризованных полотен, содержащих полимер без добавки, повышающей эффективность. Образцы "а" и "b" подвергли резкому охлаждению во время технологического процесса, а образцы а′ и b′ - нет. Сторона А - это сторона полотна, контактирующая с верхним электродом при разряде положительного тока, а сторона В - это противоположная сторона полотна, которая при контакте с верхним электродом является источником отрицательного разрядного тока.

На фиг.15 показан спектр разрядного тока теплового возбуждения прошедших отжиг и обработанных коронным разрядом полотен, содержащих неполяризованный полимер и добавку, повышающую эффективность. Образцы "а" и "b" подвергли резкому охлаждению во время технологического процесса, а образцы а′ b′ - нет. Сторона А - это та же сторона полотна, что и сторона А на фиг.14 по отношению к контакту с верхним электродом, а сторона В - это противоположная сторона полотна.

На фиг.16а показан спектр разрядного тока теплового возбуждения для подвергнутых отжигу, обработанных коронным разрядом и подвергнутых резкому охлаждению полотен, содержащих полимер и добавку, повышающую эффективность, поляризованных в электрическом поле напряженностью 2,5 кВ/мм при температуре 100°С в течение а) 1 минуты, b) 5 минут, с) 10 минут и d) 15 минут.

На фиг.16b показан спектр разрядного тока теплового возбуждения для подвергнутых отжигу, обработанных коронным разрядом и неподвергнутых резкому охлаждению полотен, содержащих полимер и добавку, повышающую эффективность, поляризованных в электрическим поле напряженностью 2,5 кВ/мм при температуре 100°С в течение а′) 1 минуты, b′) 5 минут, с′) 10 минут и d′) 15 минут.

На фиг.17 показан график зависимости плотности заряда от времени поляризации для не подвернутых (сплошная линия) и подвергнутых (пунктирная линия) резкому охлаждению и отжигу и обработанных коронным разрядом полотен, содержащих полимер и добавку, повышающую эффективность.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Электретные изделия по настоящему изобретению содержат полимер и добавку, повышающую эффективность конечного изделия. Полимером может быть непроводящая термопластичная смола, имеющая удельное сопротивление более 1014 Ом×см, более предпочтительно 1016 Ом×см. Полимер должен быть способен в течение длительного времени сохранять непереходный или долговечный захваченный заряд. Полимер может быть гомополимером, сополимером или смесью полимеров. Как показали Клаас (Klааsе) и др. в патенте США №4588537, к предпочтительным полимерам относятся полипропилен, поли(4-метил-1-пентен), линейный полиэтилен низкой плотности, полистирол, поликарбонат и сложный полиэфир. Основным компонентом полимера предпочтительно является полипропилен из-за его высокого удельного сопротивления, способности при дутье из расплава образовывать волокна, диаметры которых пригодны для фильтрации воздуха, удовлетворительной стабильности заряда, гидрофобности и влагостойкости. С другой стороны, полипропилен не является типичным олеофобным материалом. Электретные изделия по настоящему изобретению содержат полимер в количестве предпочтительно примерно 90-99,8 масс.%, более предпочтительно 95-99,5 масс.% и наиболее предпочтительно 98-99 масс.%.

К добавкам, повышающим эффективность, согласно определению в настоящем изобретении относятся такие добавки, которые повышают способность электретного изделия фильтровать масляный аэрозоль при размещении этого изделия в электретном фильтре. Способность фильтровать масляные аэрозоли измеряют, выполняя тесты по нагрузке диоктилфталатом, описанные в разделе "Примеры" данного описания. Конкретные добавки, повышающие эффективность, включают те, которые описаны Джонсом и др. в патенте США №5472481 и Россе и др. в международной заявке WO 97/07272. К добавкам, повышающим эффективность, относятся фторсодержащие добавки, в частности фторсодержащие оксазолидиноны, как те, что описаны в патенте США №5025052 (Кратер (Сrаtеr) и др.), фторсодержащие пиперазины и стеариновые эфиры перфторспиртов. В силу проверенной эффективности улучшения свойств электретов добавка является предпочтительно фторсоединением, а более предпочтительно - фторсодержащим оксазолидиноном. Фторсоединение предпочтительно имеет температуру плавления выше температуры плавления полимера и ниже температуры экструзии. Для технологических условий при использовании полипропилена фторсоединения предпочтительно имеют температуру плавления выше 160°С, а более предпочтительно - от 160°С до 290°С. К предпочтительным добавкам относятся описанные в патенте США №5411576 добавки А, В и С, имеющие соответственно приведенные ниже структуры:

Электретное изделие по настоящему изобретению содержит добавку, повышающую эффективность, в количестве предпочтительно примерно 0,2-10 масс.%, более предпочтительно - от 0,5 до 5,0 масс.% и наиболее предпочтительно от 1,0 до 2,0 масс. %.

Полимер и добавку можно смешать в твердом состоянии до расплавления, однако предпочтительно расплавлять компоненты раздельно и смешивать в жидком состоянии. В другом случае фторсодержащую добавку и часть полимера можно смешать в твердом состоянии и расплавить для образования относительно обогащенной фтором расплавленной смеси, которую затем смешивают с не содержащим фтор полимером.

Затем расплавленной смеси придают требуемую форму, например пленки или волокна. Обычно требуемую форму конечного изделия получают, пропуская расплавленную смесь через головку экструдера, однако в менее предпочтительных примерах осуществления изобретения форму смеси можно придать другими способами, такими как вытягивание в электростатическом поле (см., например, статью Y. Тrоuilhet "Nеw Меthod оf Маnufасturing Nоnwоvеns Ву Еlеctrostatic Lауing" (И. Труиле "Новый способ изготовления нетканых полотен размещением в электростатическом поле") в Указателе 81 документов конгресса, Усовершенствованные способы формирования тканей, Европейская ассоциация изготовителей одноразовой тары и нетканых материалов, Амстердам, 5-7 мая 1981 г. В предпочтительном процессе экструзии используются два экструдера. При этом приблизительно 10-20 масс.% фторсодержащей добавки и приблизительно 80-90 масс.% полимера смешивают в первом экструдере, после чего полученную расплавленную смесь с относительно высоким содержанием фтора подают во второй экструдер с расплавленным полимером (не содержащим фторсоединения) для образования смеси, пропускаемой через выходную часть оформляющего канала головки экструдера. Предпочтительно расплавленную смесь с высоким содержанием фтора непосредственно перед пропусканием через головку экструдера смешивают с не содержащим фторсоединений полимером. Это позволяет минимизировать время, в течение которого фторсоединение выдерживается при высокой температуре. Температуру во время экструзии следует регулировать для обеспечения требуемой реологии экструдата и предотвращения термодеструкции фторсоединения. Для разных экструдеров обычно требуется поддерживать разные температурные режимы, поэтому для оптимизации условий экструзии в конкретной системе может понадобиться пробное экструдирование. Если используется смесь полипропилена с фторсоединением, температуру во время экструзии предпочтительно поддерживать ниже приблизительно 290°С для уменьшения термодеструкции фторсоединения. Если используются экструдеры, то для лучшего смешивания предпочтительно применять сдвоенные шнековые экструдеры, в частности экструдеры, выпускаемые фирмами Wеrnеr & Рflеidеrеr или Веrstorff.

Расплавленную смесь предпочтительно пропускают через головку экструдера, а более предпочтительно смесь пропускают через головку экструдера, обеспечив условия дутья из расплава. Дутье из расплава отличается большими преимуществами, особенно при изготовлении нетканых полотен, а изделия по настоящему изобретению можно изготавливать при помощи известных способов дутья из расплава и устройств для их реализации. Дутье волокон из расплава впервые описано Ван Вентом (Vаn Wеntе) "Suреrfine Тhеrmoplastic Fibers" (Сверхтонкие термопластичные волокна), журнал Ind. Еng. Сhеm. (Промышленность, Технология, Химия), том 48, стр.1342-46 (1956 г.). В общем случае дутье из расплава в настоящем изобретении выполняется при помощи известных приемов, с той лишь модификацией, что материал резко охлаждают на выходе экструдера.

Приемлемые способы резкого охлаждения включают распыление воды, распыление с летучей жидкостью или обеспечение контакта с охлажденным воздухом или криогенными газами, в частности с диоксидом углерода или азотом. Обычно охлаждающую среду (жидкость или газ) разбрызгивают из форсунок, размещенных на расстоянии в пределах около 5 см от выходной части оформляющего канала головки экструдера. Если материалы пропускают через головку экструдера, охлаждающая жидкость воздействует на расплавленный экструдат сразу после его выхода из головки экструдера (и в течение достаточного времени до формирования материала). Например, в случае получения волокон дутьем из расплава расплавленный экструдат следует резко охлаждать перед формированием нетканого полотна. В качестве охлаждающей среды предпочтительно использовать воду. Можно использовать водопроводную воду, однако предпочтительно применять дистиллированную или деионизированную воду.

Целью операции резкого охлаждения является минимизация кристаллизации полимера в конечном изделии. Авторы изобретения установили, что электретные фильтры, изготовленные из резко охлажденных материалов, отличаются неожиданно хорошей фильтрационной способностью жидких аэрозолей при условии выполнения последовательных операций отжига и заряжания. Операция резкого охлаждения позволяет снизить содержание кристаллов в полимере по сравнению с не подвергаемым резкому охлаждению полимером, получаемым экструзией при тех же условиях. Резко охлаждаемый материал предпочтительно имеет низкую степень кристалличности, определяемую при помощи дифракции рентгеновских лучей. Предпочтительно полимер в резко охлажденном материале имеет показатель кристалличности менее 0,3, более предпочтительно - менее 0,25, еще более предпочтительно менее 0,2 и наиболее предпочтительно - менее 0,1, измеряемый по отношению максимальной кристаллической интенсивности к суммарной рассеянной интенсивности при угле рассеивания, изменяющемся в диапазоне 6-36°. Таким образом, предпочтительный промежуточный состав для изготовления электретного фильтра можно получать посредством смешивания и экструзии смеси, состоящей из 90-99,8 масс. % органического полимера и 0,2-10 масс.% добавки, повышающей эффективность. При этом материал пропускают через головку экструдера, поддерживая условия дутья из расплава для образования волокон, а затем собирают волокна вместе в виде нетканого полотна. Волокна резко охлаждают перед тем, как их собрать, используя такой способ охлаждения, как разбрызгивание воды или разбрызгивание с летучей жидкостью или обеспечение контакта с охлажденным воздухом или криогенными газами, в частности с диоксидом углерода или азотом.

После резкого охлаждения материал собирают. Если материал получают в виде волокон, его можно собрать, обрезать и прочесать с получением нетканого полотна. Волокна, полученные дутьем из расплава, обычно можно собрать в нетканый материал на вращающемся барабане или подвижном ремне. Предпочтительно операции резкого охлаждения и сбора осуществляют так, чтобы на собранном материале не оставался излишек жидкости для резкого охлаждения (если имеется остаток охлаждающей среды, это обычно - вода). Жидкость, остающаяся на собранном материале, может привести к проблемам при хранении материала. При этом для отгона охлаждающей жидкости требуется дополнительный нагрев во время отжига. Таким образом, собранный материал предпочтительно содержит менее 1 масс.% охлаждающей жидкости и более предпочтительно не содержит никакого остатка охлаждающей жидкости.

Резко охлажденный материал отжигают для повышения стабильности электростатического заряда в присутствии масляного тумана. Предпочтительно добавкой, повышающей эффективность, является вещество с низкоэнергетическими поверхностями, такое как фторсоединение, а операция отжига выполняется при достаточной температуре и в течение времени, достаточного для диффузии добавки в поверхности раздела материала (например, в поверхность раздела полимер - воздух и в граничную область между кристаллической и аморфной фазами). В общем случае, чем выше температура отжига, тем меньше времени требуется для диффузии. Для получения требуемых свойств конечного продукта отжиг полипропиленовых материалов следует проводить при температуре выше приблизительно 100°С. Отжиг предпочтительно выполнять при температуре около 130-155°С в течение 2-20 минут, более предпочтительно - при температуре около 140-150°С в течение приблизительно 2-10 минут и еще более предпочтительно - при температуре около 150°С в течение около 4,5 минут. Отжиг следует проводить при условиях, не приводящих к существенному ухудшению структуры ткани. Для полипропиленовых тканей могут быть нежелательны температуры существенно выше приблизительно 155°С, поскольку при этом может быть поврежден материал.

Полотна, не подвергнутые отжигу, обычно не обладают приемлемым показателем нагрузки масляным туманом. Не подвергнутые отжигу полотна обычно имеют нулевое значение Мin при ИФ. Авторы изобретения выдвинули предположение, что улучшенный показатель отожженных полотен обусловлен, возможно, увеличением площади поверхности раздела и(или) увеличением числа участков захвата стабильного заряда. Таким образом, вместо отжига могут быть использованы альтернативные способы увеличения площади поверхности раздела.

Отжиг повышает степень кристалличности полимера в материале. Известно также, что отжиг повышает жесткость и хрупкость материала и уменьшает его относительное удлинение, мягкость и сопротивление разрыву. Однако уменьшение мягкости и сопротивления разрыву не имеет значения, поскольку цель изобретения заключается в улучшении характеристик электретного фильтра.

Независимо от того, выполняется или не выполняется резкое охлаждение, операция отжига обычно ограничивает производительность при изготовлении полотен для электретных фильтров, стойких к жидким аэрозолям. В одном из примеров осуществления изобретения полотно формируют посредством дутья из расплава с производительностью головки экструдера около 0,5-1,4 фунт/час/дюйм (2,48-6,94 г/с•м).

Заявленный способ включает также выполнение операции статической электризации материала после его резкого охлаждения. Примеры способов статической электризации, подходящих для настоящего изобретения, приведены в заявках на патенты США №№30782 (Ван Турнхаут (vаn Тurnhout), 31285 (Ван Турнхаут) и патентах США №№5401446 (Tсай (Тsаi) и др.), 4375718 (Водсворт (Wаdswоrth) и др.), 4588537 (Клаас (Klааsе) и др.) и 4592815 (Накао (Nаkао)). Электретные материалы могут быть также гидрозаряжены (см. патент США №5496507, Ангадживанд (Аngаdjivand) и др.). Обрезанные волокна могут быть трибоэлектризованы посредством трения или соударения с непохожими по структуре волокнами (см. патент США №4798850, Браун (Вrоwn) и др.). Предпочтительно процесс электризации включает обработку материала коронным разрядом или высоким импульсным напряжением, как показано в некоторых патентах, перечисленных выше.

Волокна могут быть изготовлены в виде сердцевины с оболочкой. В этом случае оболочка должна содержать добавку, повышающую эффективность, как в смесях, описанных выше. Предпочтительно формировать экструдат в форме микроволокон с эффективным диаметром около 5-30 мкм, а предпочтительно - около 6-10 мкм, как рассчитано по методу, описанному в статье Девиса (Dаviеs), С.N. "Тhе Sераrаtiоn оf Аirbоrnе Dust аnd Раrticulаtes" (Отделение пыли и частиц, взвешенных в воздухе), Труды Института инженеров-механиков 1В, Лондон, 1952 г.

Электретные изделия по настоящему изобретению можно охарактеризовать, определив их разрядный ток теплового возбуждения. Для определения разрядного тока теплового возбуждения между двумя электродами помещают образец, который нагревают с постоянной скоростью, а разрядный ток образца измеряют амперметром. Измерение разрядного тока теплового возбуждения - хорошо известный способ, см., например, патент США №5256176, Лавернье (Lаvеrgnе) и др. "А Rеview оf Тhеrmо-Stimulаtеd Рrосеssеs (Обзор способов теплового возбуждения), IЕЕЕ Еlесtriсаl Insulаtion Маgаzinе, том. 9, №2, 5-21, 1993 г., и Чен (Сhеn) и др., "Аnаlуsis оf Тhеrmаllу Stimulated Рrосеssеs" (Анализ способов теплового возбуждения), Реrgаmоn Рrеss, 1981 г. Разрядный ток образца зависит от поляризуемости испытуемого изделия и его способности к захвату носителей заряда. Заряженные изделия можно подвергнуть непосредственным испытаниям. В другом случае заряженные и незаряженные изделия можно сначала подвергнуть поляризации в электрическом поле при повышенной температуре, а затем быстро охладить ниже температуры стеклования (Тg) полимера с использованием поляризующего поля для "замораживания" наведенной поляризации. Затем образец нагревают с постоянной скоростью и измеряют результирующий разрядный ток. В процессе поляризации может происходить инжекция зарядов, выравнивание диполей, перераспределение зарядов или их различные комбинации.

При разрядке теплового возбуждения носители зарядов, имеющиеся в электрете, приходят в движение и нейтрализуются либо на электродах, либо в теле образца вследствие рекомбинации с носителями зарядов противоположного знака. При этом создается внешний ток, график которого в зависимости от температуры выглядит как множество пиков (так называемый спектр разрядного тока теплового возбуждения). Форма и расположение этих пиков зависят от энергетических уровней захвата носителей заряда и физического местонахождения участков захвата.

Как было установлено многими исследователями (см., например, статьи: Сесслер (Sеsslеr) и др. "Электреты", Sрringer-vеrlаg, 1987 г., и Ван Турнхаут (Vаn Тurnhоut) "Тhегmаllу Stimulаtеd Discharge of Polymer Еlесtrеts" (Разряд теплового возбуждения полимерных электретов), Еlsеvier Sсiеntific Рublishing Со., 1975 г.), носители зарядов электрета обычно содержатся в аномалиях структуры, таких как примеси, дефекты мономерных звеньев, нерегулярности цепей и т.д. Ширина пика разрядного тока теплового возбуждения определяется распределением уровней захвата носителей заряда в электретах. В полукристаллических полимерах часто носители заряда будут либо скапливаться вблизи поверхности раздела аморфный участок - кристаллический участок, либо покидать упомянутую зону вследствие разности в проводимости двух этих фаз (эффект Максвелла-Вагнера). Эти области захвата носителей заряда обычно связываются с разными энергиями захвата там, где ожидаются непрерывное распределение энергии активации и перекрытие и слияние пиков разрядного тока теплового возбуждения в широкий пик.

При проведении серии измерений разрядного тока теплового возбуждения, описанных в разделе "Примеры" данного описания, было неожиданно установлено, что различные особенности спектра разрядного тока теплового возбуждения коррелируются с превосходным показателем нагрузки масляным туманом. К таким особенностям спектра разрядного тока теплового возбуждения, коррелирующимся с превосходным показателем нагрузки, относятся свойства, поясненные ниже при описании предпочтительных примеров осуществления изобретения.

В одном из предпочтительных примеров осуществления изобретения в качестве промежуточного состава для изготовления электретного фильтра используют состав, содержащий нетканое полотно из волокон, имеющий плотность заряда по меньшей мере около 10 мкКл/м2, измеренную в соответствии с методикой 1 определения разрядного тока теплового возбуждения (как показано в разделе "Примеры" данного описания изобретения).

В другом предпочтительном примере осуществления изобретения электретное изделие имеет спектр разрядного тока теплового возбуждения с пиком приблизительно при 15-30°С, а более предпочтительно - приблизительно 15-25°С, что ниже температуры плавления изделия, измеренной в соответствии с методикой 2 определения разрядного тока теплового возбуждения. Если в качестве полимера используют полипропилен, спектр разрядного тока теплового возбуждения имеет пик примерно при 130-140°С.

В еще одном предпочтительном примере осуществления изобретения электретное изделие имеет спектр разрядного тока теплового возбуждения с пиком, имеющим ширину на половине высоты менее приблизительно 30°С, более предпочтительно - менее приблизительно 25°С и еще более предпочтительно - менее приблизительно 20°С, полученную по методике 3 определения разрядного тока теплового возбуждения. Если в качестве полимера используют полипропилен, узкий пик, описанный выше, имеет максимум в диапазоне приблизительно при 138-142°С.

В другом предпочтительном примере осуществления изобретения электретное изделие обеспечивает увеличивающуюся плотность заряда в течение 1-5 минут и(или) 5-10 минут времени поляризации, как это получено по методике 4 определения разрядного тока теплового возбуждения.

Электретное изделие может быть выполнено в форме волокна, а множество волокон могут быть собраны вместе в электретный фильтр. Электретный фильтр может быть изготовлен в виде нетканого полотна, содержащего по меньшей мере несколько электретных волокон в сочетании с опорной структурой. В любом случае электретное изделие может быть в сочетании с неэлектретным материалом. Например, опорная структура может быть выполнена из неэлектретных волокон или опорных неэлектретных нетканых полотен. Электретный фильтр предпочтительно представляет собой нетканое электретное полотно, содержащее электрически заряженные микроволокна, получаемые дутьем из расплава.

Полотна электретных фильтров могут также содержать штапельные волокна, что делает полотна толще и менее плотными. Включение штапельных волокон в нетканое полотно можно осуществить согласно способам, описанным Хаузером (Наusеr) в патенте США №4118531. Если используются штапельные волокна, то полотно предпочтительно содержит менее 90 масс.% штапельных волокон, а более предпочтительно - менее 70 масс.%. В некоторых случаях для упрощения и оптимизации характеристик электретное полотно может состоять по существу из волокон, получаемых дутьем из расплава, и не содержать штапельных волокон.

Электретный фильтр может также содержать частицы сорбента, например диоксида алюминия или активированного угля. Частицы сорбента могут быть добавлены в фильтр, чтобы способствовать удалению газообразных загрязняющих веществ из воздушного потока, проходящего через фильтр. Такие полотна с добавленными частицами сорбента описаны, например, в патентах США №№3971373, Браун (Вrаun), 4100324, Андерсон (Аndеrsоn) и 4429001, Колпин (Коlрin) и др. Если добавляется материал в виде частиц, то полотно предпочтительно содержит менее 80 об.% материала в виде частиц, более предпочтительно менее 60 об.%. В тех примерах осуществления изобретения, в которых от электретного фильтра не требуется удалять газообразные загрязняющие вещества, фильтр может содержать только волокна, полученные дутьем из расплава.

Желательно, чтобы материал, используемый для получения электретного фильтра, практически не содержал антистатиков, которые могут повысить электропроводность или отрицательно повлиять на способность изделия принимать и удерживать электростатический заряд. Кроме того, электретное изделие не следует подвергать ненужной обработке, в частности воздействовать на него рентгеновскими и ультрафиолетовыми лучами, подвергать его пиролизу, окислению и т.д. Это может привести к повышению электропроводности. Таким образом, в предпочтительном примере осуществления изобретения электретное изделие изготавливают и применяют, не подвергая его рентгеновскому или другому ионизирующему облучению.

Электретные