Устройство для подготовки зернового материала к переработке

Иллюстрации

Показать всеИзобретение относится к области переработки зерна, зернопродуктов, зерноотходов, в частности для очистки поверхности зерна. Устройство включает вертикальный шнек, верхняя часть которого выполнена из полого перфорированного вала, с закрепленными на нем полыми перфорированными лопастями. Радиус лопастей увеличивается снизу вверх. Коническая перфорированная обечайка окружает верхнюю часть вертикального шнека. Лопасти установлены в двух взаимно перпендикулярных плоскостях, причем в одной из этих плоскостей угол наклона лопастей с вертикальной осью составляет 45 градусов. Перфорированная обечайка выполнена с конусообразными отверстиями, которые большим основанием направлены в сторону вертикального шнека. Площадь отверстий обечайки увеличивается с увеличением радиуса лопастей шнека. Нижняя часть вертикального шнека выполнена в виде цилиндрического шнека, имеющего полый вал, с закрепленной изогнутой перфорированной трубой. Перфорированная труба входит в полый вал нижней части шнека и огибает стенку бункера. Бункер имеет форму усеченного прямого конуса, меньшее основание которого направлено вниз. Устройство имеет теплообменный кожух со встроенным электрическим нагревательным элементом. Использование изобретения позволит улучшить качество обработки зернового материала при одновременном сокращении расхода воды. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области переработки зерна, зернопродуктов, зерноотходов, в частности для очистки поверхности зерна, обработки зернового материала водой, другими веществами, и может быть использовано для переработки зерна пшеницы, ячменя, кукурузы и др.

Известно устройство для подготовки зернового материала к переработке /Авторское свидетельство СССР №1351655, кл. В 02 В 1/04, 1987/, включающее бункер, вертикальный шнек, верхняя часть которого выполнена из полого перфорированного вала, с закрепленными на ней полыми перфорированными лопастями, радиус которых увеличивается снизу вверх, коническую перфорированную обечайку, окружающую верхнюю часть вертикального шнека, привода, электродвигателя.

Недостатком известного устройства является низкое качество обработки зернового материала, низкая эффективность шелушения, уход части зерна со сточными водами, сложность конструкции.

Технический результат - улучшение качества обработки зернового материала при одновременном сокращении расхода воды, повышение коэффициента шелушения, путем интенсификации перераспределения частиц материала между собой.

Поставленная задача решается тем, что в устройстве для подготовки зернового материала к переработке, включающем вертикальный шнек, верхняя часть которого выполнена из полого перфорированного вала, с закрепленными на нем полыми перфорированными лопастями, радиус которых увеличивается снизу вверх, коническую перфорированную обечайку, окружающую верхнюю часть вертикального шнека, электродвигатель, привод, лопасти установлены в двух взаимно перпендикулярных плоскостях, причем в одной из этих плоскостей угол наклона лопастей с вертикальной осью составляет 45 градусов, перфорированная обечайка выполнена с конусообразными отверстиями, которые большим основанием направлены в сторону вертикального шнека, площадь S отверстий обечайки увеличивается с увеличением радиуса лопастей шнека. Нижняя часть вертикального шнека выполнена из цилиндрического шнека, имеющего полый вал, с закрепленной изогнутой перфорированной трубой, входящей в полый вал нижней части шнека и огибающей стенку бункера. В предлагаемом устройстве бункер имеет форму усеченного прямого конуса, меньшим основанием направленного вниз. Кроме того, предлагаемое устройство имеет теплообменный кожух со встроенным электрическим нагревательным элементом.

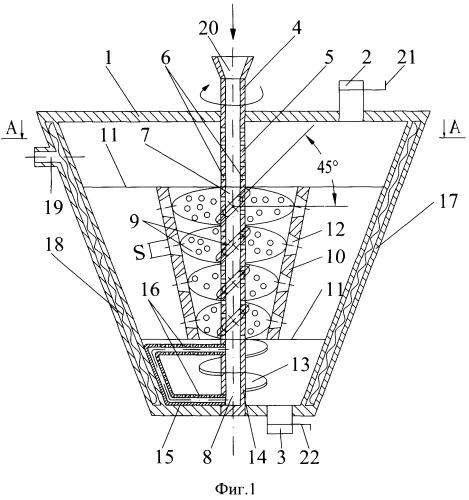

На фиг.1 схематично показано предлагаемое устройство, общий вид;

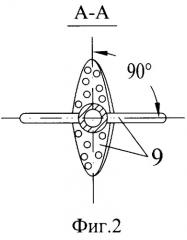

на фиг.2 - разрез А-А на фиг.1.

Устройство для подготовки зернового материала к переработке состоит из бункера 1, имеющего впускной 2 и выпускной 3 патрубки для зерна, вертикального шнека 4 с полым валом 5, имеющим перфорацию 6, установленного по оси бункера 1, который состоит из соединенных верхней 7 и нижней 8 частей. К верхней части 7 полого вала 5 вертикального шнека 4, имеющего перфорацию 6, прикреплены полые перфорированные лопасти 9, радиус которых увеличиваются снизу вверх, при этом лопасти установлены в двух взаимно перпендикулярных плоскостях, причем в одной из этих плоскостей угол наклона лопастей с вертикальной осью составляет 45 градусов. Верхняя часть 7 шнека 4 заключена в концентрично расположенную перфорированную коническую обечайку 10, которая меньшим основанием направлена вниз и размещена на распорках 11. Перфорированная обечайка 10 выполнена с конусообразными отверстиями 12, площадь S которых увеличивается с увеличением радиуса лопастей шнека 9, при этом отверстия 12 большим основанием направлены в сторону вертикального шнека 4. Нижняя часть 8 вертикального шнека 4 выполнена из цилиндрического шнека 13, имеющего полый вал 14, с закрепленной изогнутой трубой 15, имеющей перфорацию 16. Полая перфорированная труба 15 входит в полый вал 14 нижней части 8 и огибает стенку бункера 1, что обеспечивает ликвидацию застойной зоны в нижней части бункера 1, увеличивает там подвижность материала, вследствие чего он быстрее засасывается в обечайку. Граница между верхней частью 7 вертикального шнека 4 и нижней частью 8 проходит по диаметру нижнего основания обечайки 8. Устройство имеет теплообменный кожух 17 со встроенным электрическим нагревательным элементом 18, размещенный снаружи бункера, имеющий патрубок 19, для подачи теплоносителя, который служит для удалении лишней влаги с зернового материала, патрубок 20 подключения подачи воды под давлением для увлажнения зернового материала. Задвижки 21 и 22 служат для регулирования количества поступающего и выгружаемого зерна. Вертикальный шнек приводится во вращение от электродвигателя через привод (условно не показаны).

Устройство работает следующим образом.

Задвижка 22 выпускного патрубка 3 закрыта, теплоноситель залит в теплообменный кожух 17. Зерно через патрубок 2 поступает в бункер 1, где оно подхватывается нижней частью 8 вертикального шнека 4, приводимого во вращательное движение от электродвигателя через привод (условно не показаны), и попадает внутрь конической обечайки 10, на полые перфорированные полости 9, где под действием центробежных сил инерции материал транспортируется по конической обечайке вверх, перемешиваясь при этом, и непрерывно (на различной высоте шнека) выгружается через конусообразные отверстия 12. Далее зерно под действием силы тяжести опускается в нижнюю часть бункера, двигаясь в промежутке между неподвижной конической обечайкой 10 и стенкой бункера 1, дополнительно перемешиваясь между собой. Одновременно в полый вал шнека через патрубок 20, под давлением, нагнетается вода, которая подается через перфорацию 6 в полом валу 5 вертикального шнека 4, полые перфорированные лопасти 9 и через перфорацию 16 в трубе 15. Задвижкой 21 регулируют количество поступающего зерна. Затем материал вновь транспортируется шнеком вверх. Смесь очищенного и обработанного материала выгружается из рабочей камеры при открытии задвижки 22 выпускного патрубка 3, и устройство наполняется новой порцией материала.

Подбор лопастей 9, радиусы которых увеличиваются снизу вверх, и установка их в двух взаимно перпендикулярных плоскостях, а также то, что угол наклона в одной из этих плоскостей лопастей с вертикальной осью составляет 45 градусов, придает потоку вихревое осевое направление, а в сочетании с конической обечайкой 10, имеющей конусообразные отверстия 12, которые большим основанием направлены в сторону вертикального шнека, обеспечивает предотвращение перекрытия сечений отверстий 12 при заполненном бункере 1. За счет увеличения площади S сечений отверстий 12 происходит интенсификация циркуляции зернового материала путем увеличения давления слоев материала друг на друга в промежутке между неподвижной конической обечайкой 10 и стенкой бункера 1 по высоте. Вследствие того, что бункер 1 имеет форму усеченного прямого конуса, меньшим основанием направленного вниз, происходит соскальзывание материала по стенке бункера вниз под действием силы тяжести, что ведет к дополнительному трению частиц между собой слоя, прилегающего к стенке бункера. Это явление при наличии внутренней циркуляции способствует энергичному перераспределению частиц зернового материала между собой, происходит интенсивное трение частиц зерна между собой, в результате происходит постепенное снятие оболочек зерна, поверхность зерна очищается, происходит равномерное распределение влаги во всей массе материала, улучшается качество обработки, уменьшается расход воды, так как отсутствуют сточные воды.

Благодаря наличию теплообменного кожуха 17 со встроенным электрическим нагревательным элементом 18, предлагаемое устройство позволяет удалять поверхностную влагу путем нагрева поверхности зерна и испарения влаги, а также интенсифицировать процесс при обработке зернового материала другими веществами.

Устройство позволяет совместить процесс очистки поверхности зерна с обработкой другими веществами, например растворами кислот и щелочей, что позволяет использовать устройство как в зерноперерабатывающей, так и в комбикормовой промышленности.

1. Устройство для подготовки зернового материала к переработке, включающая бункер, вертикальный шнек, верхняя часть которого выполнена из полого перфорированного вала с закрепленными на нем полыми перфорированными лопастями, радиус которых увеличивается снизу вверх, и коническую перфорированную обечайку, окружающую верхнюю часть вертикального шнека, отличающееся тем, что лопасти установлены в двух взаимно перпендикулярных плоскостях, причем в одной из этих плоскостей угол наклона лопастей с вертикальной осью составляет 45 градусов, перфорированная обечайка выполнена с конусообразными отверстиями, которые большим основанием направлены в сторону вертикального шнека, площадь отверстий обечайки увеличивается с увеличением радиуса лопастей шнека, а нижняя часть вертикального шнека выполнена в виде цилиндрического шнека, имеющего полый вал, с закрепленной изогнутой перфорированной трубой, входящей в полый вал нижней части и огибающей стенку бункера.

2. Устройство по п.1, отличающееся тем, что бункер имеет форму усеченного прямого конуса, меньшее основание которого направлено вниз.

3. Устройство по п.1, отличающееся тем, что оно имеет теплообменный кожух со встроенным электрическим нагревательным элементом.