Способ изготовления полусферических оболочек из металлов

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении полусферических деталей из фрагментов. Расчетное количество заготовок фрагментов полусферической оболочки из химически активного металла из группы лантаноидов готовят в емкости с инертной атмосферой. Из заготовок деформированием формуют сегменты. Деформирование производят путем многоступенчатой термокомпрессионной обработки в инертной атмосфере с выдержкой на каждой ступени в течение расчетного времени. В процессе указанной обработки последовательно в герметичной пресс-камере производят нагрев сегментов до начальной температуры 180-250°С при давлении не менее 300 МПа, охлаждение и снятие давления, последующий нагрев заготовки до температуры 280-320°С при давлении не менее 300 МПа и дальнейшее продолжение нагрева до температуры 350-450°С. Затем сегменты поочередно соединяют в условиях локального термовоздействия лазерным лучом на краевые участки. Оболочку подвергают механической обработке, а на внутреннюю и внешнюю поверхности методом пневмораспыления наносят покрытие на основе органического полимерного материла толщиной не менее 100-120 мкм. В результате обеспечивается получение качественных сферических полуоболочек из химически активных тугоплавких металлов. 2 з. п. ф-лы, 1 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к области технологий изготовления изделий обработкой давлением и может быть использовано для изготовления полусферических деталей из фрагментов.

Известен способ изготовления изделий сферической формы (а.с. СССР № 473551, МПК В 21 D 51/08, публ. БИ № 22/76 от 14.06.75 г.), включающий предварительное изготовление фрагментов сферы формованием цельных листов под давлением с последующим соединением фрагментов сферы в условиях сварки.

Недостатком известного способа является недостаточно высокая технологичность процесса формования фрагментов в случае использования в качестве исходного материала химически активного металла, отсутствие условий формования заготовок из химически активных металлов.

Известен в качестве наиболее близкого аналога к заявленному изобретению способ изготовления полусферических оболочек из металлов, включающий подготовку заготовки и ее деформирование (DE 2946152 А1, 21.05.1981, B 21 D 51/08).

Недостатком прототипа является отсутствие условий обеспечения возможности изготовления деталей из тугоплавких и химически активных металлов, повышения прочности соединения фрагментов из таких металлов.

Задачей изобретения является разработка эффективного способа получения качественных сферических полуоболочек из химически активных тугоплавких металлов.

Новый технический результат, обеспечиваемый при использовании заявляемого способа, заключается в обеспечении возможности изготовления деталей из тугоплавких и химически активных металлов, таких как лантаноиды, повышении прочности соединения фрагментов за счет улучшения технологичности процесса формования и точности воспроизведения показателей сферичности готовых изделий,

Дополнительный технический результат заключается в повышении технологичности процесса формования за счет обеспечения бездефектного извлечения отформованных сегментов из пресс-формы и условий для повышения точности воспроизведения показателей сферичности полуоболочек.

Дополнительный технический результат заключается в повышении эффективности защиты готовых изделий от агрессивных факторов среды.

Указанные задача и новый технический результат обеспечиваются тем, что в известном способе изготовления полусферических оболочек из металлов, включающем подготовку заготовки и ее деформирование, в соответствии с изобретением в качестве заготовки используют расчетное количество заготовок фрагментов полусферической оболочки, выполненных из химически активного металла из группы лантаноидов, которые готовят в емкости с инертной атмосферой, деформирование заготовок фрагментов полусферической оболочки, в результате которого формуют сегменты, производят путем многоступенчатой термокомпрессионной обработки в инертной атмосфере с выдержкой на каждой ступени в течение расчетного времени, при этом в процессе указанной термокомпрессионой обработки последовательно в герметичной пресс-камере осуществляют нагрев сегментов до начальной температуры 180-250°С при давлении не менее 300 МПа, охлаждение и снятие давления, последующий нагрев заготовки до температуры 280-320°С при давлении не менее 300 МПа и дальнейшее продолжение нагрева до температуры 350-450°С, полученные в результате деформирования сегменты поочередно соединяют с получением осесимметричной полусферической оболочки в условиях локального термовоздействия лазерным лучом на краевые участки сегментов, после чего полученную оболочку подвергают механической обработке для корректировки геометрических характеристик и устранения погрешностей соединительных швов, а на внутреннюю и внешнюю поверхности оболочки методом пневмораспыления наносят покрытие толщиной не менее 100-120 мкм на основе органического полимерного материла.

Кроме того, деформирование ведут в пресс-форме, поверхность которой обрабатывают антиадгезивом в виде графитовой смазки, а в качестве органического полимерного материала покрытия используют лак.

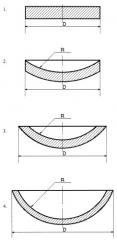

Изобретение поясняется графическими материалами, где на фиг 1 изображены заготовка фрагмента оболочки (1), полуфабрикат сегмента (2), сегмент после термопрессования (3), готовая сферическая полуоболочка (4).

Предварительно берут целый слиток химически активного металла из группы лантаноидов и в емкости с инертной атмосферой делят его на требуемое количество заготовок фрагментов полусферической оболочки требуемого размера и массы, которые помещают в закрытую полость пресс-формы, обработанную антиадгезивом для обеспечения бездефектного извлечения отформованных сегментов.

В полости пресс-формы создают инертную атмосферу во избежание химического взаимодействия активного металла с агрессивными факторами окружающей среды. Затем осуществляют деформирование исходных заготовок для преобразования их в сегменты - заготовки для сферических полуоболочек в условиях многоступенчатой термокомпрессионной обработки следующим образом.

Сначала обработку заготовок производят при температуре 180-250°С при давлении не менее 300 МПа, чередуя такую операцию с последующим охлаждением и снятием давления, при этом полуфабрикат извлекают из пресс-формы. Затем нагревают заготовки, вновь помещая их в полость пресс-формы при 280-320°С при давлении не менее 300 МПа после чего продолжают нагрев до температуры 350-450°.

Выдержку на каждой ступени производят в течение расчетного времени, характерного для каждой ступени.

Как показали эксперименты, такой многоступенчатый режим деформирования исходных заготовок и изготовления сегментов в инертной среде способствует защите от агрессивных факторов среды и оптимальным условиям соединения.

Окончательное поочередное соединение заготовок сплавлением с получением осесимметричной полусферической оболочки производят в условиях локального термовоздействия лазерным лучом на краевые участки сегментов. После соединения всех фрагментов в готовую сферическую полуоболочку ее подвергают дальнейшей механической обработке с корректировкой геометрических характеристик по сферичности и плавности сопряжения, с устранением погрешностей шва в стыковых соединениях.

Готовые сферические полуоболочки помещают в камеру и покрывают внутреннюю и внешнюю поверхности изделий слоем покрытия толщиной не менее 100±20 мкм на основе органического полимерного соединения методом пневмораспыления в вакууме.

После нанесения покрытия изделия подвергают сушке до полного отверждения полимерного покрытия. Как показали лабораторные испытания, наиболее эффективным является использование лака в качестве полимерного материала слоя защитного покрытия.

После этого партию образцов отбирают для контрольных испытаний по эффективности защиты от агрессивных факторов среды и по сплошности слоя покрытия.

Контрольные испытания по обеспечению сферичности проводят визуально измерительным методом с использованием эталона в виде сферической детали. Испытания сплошности и прочности защитного покрытия проводят путем выдержки в химических средах и в атмосфере агрессивных агентов.

Таким образом, осуществление всех мероприятий и условий заявляемого способа позволяет обеспечить возможность изготовления деталей из тугоплавких и химически активных металлов, таких как лантаноиды, повышение прочности соединения фрагментов за счет улучшения технологичности процесса формования, и точности воспроизведения показателей сферичности готовых изделий. Кроме того, дополнительный технический результат при использовании заявляемого способа заключается в повышении технологичности процесса формования за счет обеспечения бездефектного извлечения отформованных сегментов из пресс-формы и условий для повышения точности воспроизведения показателей сферичности полуоболочек.

К другим технико-экономическим преимуществам заявляемого способа относится исключение необходимости привлечения сложной аппаратуры и оснастки для прессования и калибровки крупногабаритных полусфер, уменьшение экологической опасности производства изделий из химически активных материалов.

Возможность промышленного применения подтверждается следующими примерами.

Пример. В лабораторных условиях осуществление предлагаемого способа было реализовано изготовлением макета тонкостенной сферической полуоболочки из материала цельного слитка церия марки “ЦЕМ” - 1, ТУ 48-4-216-72, из которого вырубают в инертной среде (аргон) первичные цилиндрические заготовки размером 50×50×45 мм, объемом ~110 см3, весом ~ 760 г, в расчетном количестве n=5 штук.

Пресс-форму предварительно обрабатывают антиадгезивом, в качестве которого применена графитовая смазка - коллоидно-графитовый материал по ОСТ 6-08-429-74.

Эту заготовку помещают в полость замкнутой пресс-формы, в атмосферу камеры, в которой находится пресс-форма, подают инертный газ (аргон) и производят первичный нагрев до 180-250°С при давлении не менее 300 МПа. Затем форму охлаждают и снимают давление, затем полуфабрикаты заготовок-сегментов вновь нагревают до температуры 300°С при давлении не менее 300 МПа, после чего продолжают нагрев до температуры 400°С и с выдержкой на каждой ступени в течение расчетного времени (в условиях данного примера 180 минут соответственно на каждой ступени).

Окончательное поочередное соединение заготовок сегментов производят сплавлением в условиях локального термовоздействия лазерным пучком на краевые участки сегментов сферических полуоболочек. Сварку ведут методом точечной прихватки лазерным пучком, последующей сварки элементов непрерывным швом для дальнейшей механической обработки.

Для этого используют установку для лазерной сварки.

Далее проводят калибровку полуоболочки по сферичности по эталонному образцу сферической детали и контроль сплошности стыкового соединения. Погрешности сварного соединения в стыке удаляют путем механической обработки с использованием токарного станка. В процессе механической обработки обеспечивается доводка изделия до требуемой геометрии сферы.

На внутреннюю и внешнюю поверхность подготовленных таким образом сферических полуоболочек наносят защитное покрытие также в инертной среде (аргон) на основе лака НЦ-218 методом пневмораспыления в вакууме. Эффективность защитного покрытия определяли по условиям ГОСТ 21472-81 (оценка по стойкости покрытия в условиях воздействия 100% влажности).

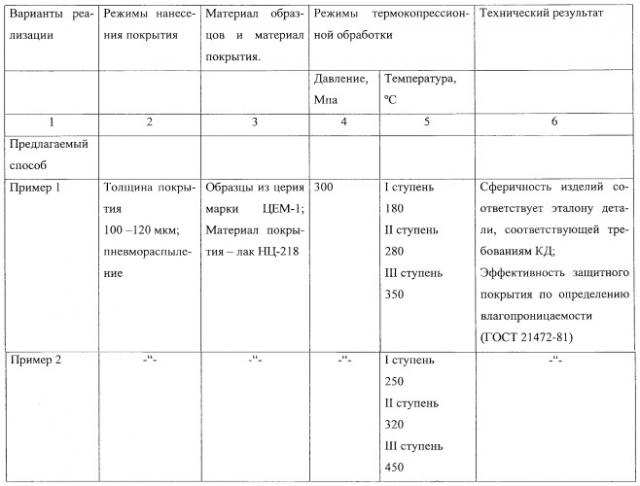

Конкретные режимы процесса получения готовых изделий приведены в таблице.

Как показали лабораторные исследования использование прелагаемого способа обеспечивает возможность изготовления деталей из тугоплавких и химически активных металлов, таких как лантаноиды, повышение прочности соединения фрагментов за счет улучшения технологичности процесса формования, и точности воспроизведения показателей сферичности готовых изделий. Кроме того, обеспечены повышение технологичности процесса формования за счет обеспечения бездефектного извлечения отформованных сегментов из пресс-формы и условий для повышения точности воспроизведения показателей сферичности полуоболочек и ээфективная защита готовых изделий.

1. Способ изготовления полусферических оболочек из металлов, включающий подготовку заготовки и ее деформирование, отличающийся тем, что в качестве заготовки используют расчетное количество заготовок фрагментов полусферической оболочки, выполненных из химически активного металла из группы лантаноидов, которые готовят в емкости с инертной атмосферой, деформирование заготовок фрагментов полусферической оболочки, в результате которого формуют сегменты, производят путем многоступенчатой термокомпрессионной обработки в инертной атмосфере с выдержкой на каждой ступени в течение расчетного времени, при этом в процессе указанной термокомпрессионой обработки последовательно в герметичной пресс-камере осуществляют нагрев сегментов до начальной температуры 180÷250°С при давлении не менее 300 МПа, охлаждение и снятие давления, последующий нагрев заготовки до температуры 280÷320°С при давлении не менее 300 МПа и дальнейшее продолжение нагрева до температуры 350÷450°С, полученные в результате деформирования сегменты поочередно соединяют с получением осесимметричной полусферической оболочки в условиях локального термовоздействия лазерным лучом на краевые участки сегментов, после чего полученную оболочку подвергают механической обработке для корректировки геометрических характеристик и устранения погрешностей соединительных швов, а на внутреннюю и внешнюю поверхности оболочки методом пневмораспыления наносят покрытие толщиной не менее 100÷120 мкм на основе органического полимерного материла.

2. Способ по п.1, отличающийся тем, что деформирование ведут в пресс-форме, поверхность которой обрабатывают антиадгезивом в виде графитовой смазки.

3. Способ по любому из пп.1 и 2, отличающийся тем, что в качестве органического полимерного материала покрытия используют лак.