Режущий инструмент

Иллюстрации

Показать всеИзобретение относится к области обработки материалов резанием, токарной обработке длинномерных цилиндрических деталей с пониженной изгибной жесткостью. Инструмент содержит державку, в гнезде которой закреплен резец с режущими кромками по обоим концам, одна из которых выполнена опережающей, а другая - отстающей. Для повышения производительности обработки за счет исключения прогиба заготовки передняя поверхность опережающей режущей кромки пересекает по хорде внешнюю поверхность резца, а задние поверхности пересекают внутреннюю поверхность резца. При этом между опережающей и отстающей режущими кромками выполнена, по меньшей мере, одна дополнительная режущая кромка, причем все режущие кромки расположены внутри сквозного центрального отверстия, выполненного в резце. При этом передняя и задняя поверхности дополнительной режущей кромки или кромок пересекают внутреннюю поверхность резца. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области обработки материалов резанием, а именно к области режущего инструмента, используемого для токарной обработки длинномерных цилиндрических деталей с пониженной изгибной жесткостью. Основными задачами в области обработки материалов резанием являются повышение производительности обработки, повышение стойкости инструмента, улучшение процесса стружкообразования, улучшение качества обработки и др.

Повышение производительности достигается, например, за счет применения способа двухрезцовой обработки (а.с. SU 102416, В 23 В 25/08, 1983).

Повышение производительности и стойкости режущего инструмента достигается, например, с применением способа по а.с. SU 2049595, B 23 В 1/00 1995 (авторы Маслеников И.А., Сойкин Б.М. и др.), устройства для двухстороннего отрезания по a.c. SU 2049596, В 23 В, 5/14, 1987 (авторы Маслеников И.А., Сойкин Б.М.); режущих инструментов по а.с. SU 1468668, В 23 В 27/00, 1989 (автор Сойкин Б.М.); а.с. 1585083, В 23 В 27/00 (автор Сойкин Б.М.).

Улучшение производительности и улучшение качества обработки обеспечивается, например, за счет применения нескольких инструментальных кареток (а.с. SU 468708, В 23 В 3/00, 1975), а также за счет использования различных типов виброгасителей (а.с. SU 468711, В 23 В 25/00, 1975; а.с. SU 1166899, в 23 В 25/00, 1985; а.с. SU 94126, В 23 В 25/04, 1958; а.с. SU 105940, В 23 В 25/04, 1955; а.с. SU 151174, В 23 В 25/02, 1962; a.c. SU 686825, В 23 В 25/02, 1979).

Известны также устройства, предотвращающие прогиб деталей, имеющих форму тела вращения (a.c. SU 956158, В 23 В 25/00, 1982).

На решение задачи снижения стоимости режущего инструмента направлено изобретение по a.c. SU 1159723, В 23 В 27/00, 1985 (автор Сойкин Б.М).

Научно-практические проблемы обработки нежестких валов подробно освещены в современной технической литературе (см., например, книгу Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело. Изд. 2-е перераб. и доп. М., “Высш. Школа”, 1976, с.155-157, рис.259-263).

По конструктивному исполнению предлагаемого устройства, принципу его работы и достигаемому положительному эффекту заявляемое изобретение наиболее близко соответствует режущему инструменту-прототипу по а.с. SU 1579640 за 1990 г. с приоритетом от 19.09.1988 (автор Сойкин Б.М.)

Указанное изобретение направлено на решение задачи повышения производительности обработки материалов посредством изменения направления усилия резания. Однако дальнейшее повышение производительности ограничено, поскольку режущий инструмент - прототип содержит только две режущие кромки, уменьшающие, но до конца не ликвидирующие прогиб заготовки. Последнее обстоятельство требует уменьшения глубины резания, подачи и увеличения количества проходов, что отрицательно сказывается на производительности токарной обработки.

Задачей настоящего изобретения является дальнейшее повышение производительности обработки за счет более рационального изменения направления усилия резания, исключающего прогиб заготовки в процессе ее обработки.

Решение поставленной задачи достигается за счет того, что режущий инструмент, содержащий державку, в гнезде которой закреплен резец с режущими кромками по обоим концам, одна из которых выполнена опережающей, а другая - отстающей, отличается тем, что передняя поверхность опережающей режущей кромки пересекает по хорде внешнюю поверхность резца, а задние поверхности пересекают внутреннюю поверхность резца, при этом между опережающей и отстающей режущими кромками выполнена, по меньшей мере, одна дополнительная режущая кромка, причем все режущие кромки расположены внутри сквозного центрального отверстия, выполненного в резце, при этом передняя и задняя поверхности дополнительной режущей кромки или кромок пересекают внутреннюю поверхность резца.

В частном случае решение поставленной задачи достигается тем, что резец с одной дополнительной режущей кромкой выполнен Э-образной формы, вершины режущих кромок образуют остроугольный треугольник, вписанный в окружность с центром, лежащим на оси сквозного центрального отверстия резца, при этом вершина дополнительной режущей кромки в рабочем положении расположена преимущественно в основной горизонтальной плоскости проекции инструмента, проходящей через ось упомянутого сквозного центрального отверстия резца.

При этом внутренняя поверхность резца от опережающей режущей кромки до дополнительной и от дополнительной до отстающей может быть выполнена в виде двух криволинейных поверхностей, плавно сопрягаемых с передними поверхностями в местах окончаний режущих кромок.

В частном случае решение поставленной задачи достигается тем, что центральный угол Θ1 между основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину опережающей режущей кромки, и основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину дополнительной режущей кромки, выполнен острым и равным 60°.

В частном случае решение поставленной задачи достигается тем, что центральный угол Θ2 между основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину отстающей режущей кромки, и основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину дополнительной режущей кромки выбран в диапазоне 65°-70°.

Совокупность существенных признаков заявляемого объекта изобретения не следует явным образом из изученного уровня техники, поэтому заявитель считает, что оно является новым и имеет изобретательский уровень.

Изобретение может найти широкое применение в инструментальной промышленности, т.е. оно является промышленно-применимым.

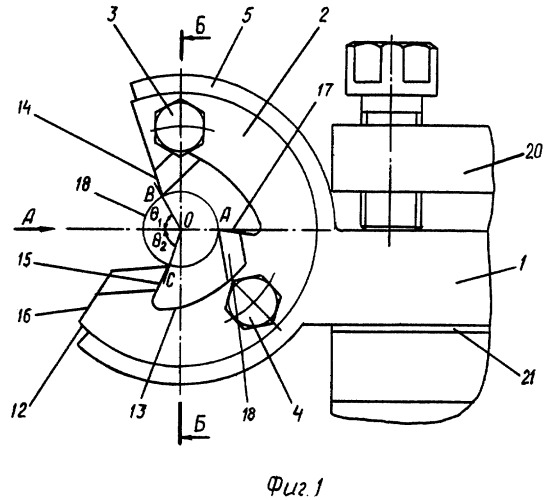

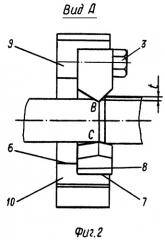

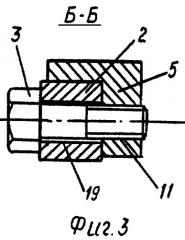

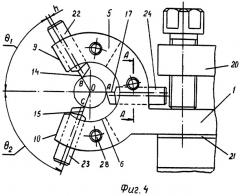

Сущность предложения поясняется чертежами. На фиг.1 изображен общий вид режущего инструмента, установленного в суппорте токарного станка (вариант 1); на фиг.2 - вид А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - альтернативный вариант конструктивного исполнения режущего инструмента с подвижными режущими кромками; на фиг.5 - вид сверху на фиг.4; на фиг.6 - сечение по А-А на фиг.4.

Режущий инструмент, разработанный применительно к токарной операции наружного продольного точения цилиндрических деталей с пониженной изгибной жесткостью, состоит из державки 1, резца 2 и крепежных винтов 3, 4.

Державка 1 выполнена в виде стержня с раздвоенным окончанием в форме разрезной цилиндрической втулки 5, имеющей сквозное центральное отверстие 6 и глухое посадочное отверстие с цилиндрическим участком 7 и плоской торцовой поверхностью 8, перпендикулярной оси отверстия. Плоскости 9 и 10, образующиеся в результате разреза втулки 5, составляют между собой некоторый угол в теле резца, не превышающий 140-150°. Для крепления резца к державке во втулке 5 выполнены два резьбовых отверстия 11, в которых располагаются крепежные винты 3,4. Сменный резец 2 в отличие от прототипа выполнен, по существу, Э-образной формы с наружной цилиндрической поверхностью 12 и внутренней фасонной поверхностью 13. На концах резца выполнены опережающая 14 и отстающая 15 режущие кромки (по аналогии с прототипом). При этом передняя поверхность опережающей режущей кромки 14 пересекает по хорде наружную цилиндрическую поверхность резца 12, а две другие задние поверхности выполнены соответственно с пересечением внутренней фасонной поверхности резца 13. У другой отстающей режущей кромки 15 передняя поверхность выполнена с пересечением внутренней фасонной поверхности резца 13, а две задние поверхности пересекают по хорде плоскость 16, расположенную по нормали к наружной поверхности резца 12.

Согласно изобретению и в отличие от режущего инструмента - прототипа между двумя режущими кромками 14 и 15 выполнена, по меньшей мере, еще одна дополнительная режущая кромка 17, расположенная как и две другие внутри сквозного центрального отверстия 6, фиг.2. При этом вершина (точка А) дополнительной режущей кромки 17 располагается преимущественно в основной горизонтальной плоскости, проходящей через ось сквозного центрального отверстия (точку О). Все три вершины режущих кромок образуют остроугольный треугольник АВС, вписанный в окружность, концентрично расположенную сквозному центральному отверстию 6 с центром в точке О. Стороны АВ, АС и ВС остроугольного треугольника АВС на фиг.1 условно не показаны.

Внутренняя поверхность Э-образного резца 2 от опережающей режущей кромки 14 до дополнительной режущей кромки 17 и от дополнительной до отстающей 15 режущих кромок выполнена в виде двух криволинейных поверхностей, плавно сопрягаемых с передними поверхностями в местах окончаний режущих кромок 15, 17. За счет этого улучшаются условия для формирования и отвода стружки.

Передняя и задние поверхности 18 режущей кромки 17 пересекают внутреннюю фасонную поверхность резца 13. Основная (горизонтальная) плоскость, проходящая через точки А, O, и две другие основные плоскости, проходящие через точки О, В и O, С, образуют центральные углы θ1=60°, θ2=65...70°, т.е. <ВОС=125...130°, <АОВ=120°.

При θ1=θ2=60° обеспечивается наилучшее теоретическое базирование обрабатываемой детали по трем контактным точкам А, В, С, равноудаленным от оси центрального отверстия (точки О) и расположенным на окружности с одинаковыми окружными шагами (АВ=АС=ВС). Выполнение угла θ2 в диапазоне 65...70° имеет чисто технологическое назначение, связанное с обеспечением беспрепятственного отвода задних поверхностей режущей кромки 15, фиг.1. Одновременно с этим благодаря неравенству угловых шагов между точками А, В, С удается повысить виброустойчивостъ технологической системы (за счет демпфирования автоколебательных процессов, возникающих при обработке детали). Такой прием широко используется в известных многолезвийных режущих инструментах (фрезах, зенкерах, развертках и др.).

Вершины А, В, С режущих кромок 14, 15, 17 могут быть выполнены как со смещением в осевом направлении (а.с. SU 1579640), так и без смещения, фиг.2. Диаметр наружной цилиндрической поверхности 12 резца 2 выполнен равным диаметру цилиндрической поверхности 7 глухого посадочного отверстия во втулке 5.

Закрепление резца 2 в гнезде державки осуществляется винтами 3 и 4, для чего в стенке резца выполнены два гладких отверстия 19, расположенные соосно с резьбовыми отверстиями 11 во втулке 5.

Для регулирования угла разворота резца относительно точки О диаметры отверстий 19 в резце 2 выполнены больше диаметров крепежных винтов 3, 4.

Для повышения производительности точения и повышения стойкости инструмента режущие кромки 14, 15 и 17 оснащаются твердосплавными пластинами. Передние поверхности режущих пластин устанавливают несколько выше на величину h (фиг.4) центральных осей симметрии хвостовиков 22, 23, 24.

Установка режущего инструмента относительно обрабатываемой детали 18 осуществляется с помощью резцедержателя 20 токарного станка. Месторасположение вершин А, В, С режущих кромок относительно оси О детали 18 обеспечивают прокладки 21, с помощью которых производят поднятие или опускание резца в вертикальном направлении. Требуемое положение резца в радиальном направлении обеспечивают за счет поперечной подачи суппорта токарного станка. Кроме того, по мере необходимости производят разворот самого резца относительно точки О, фиг.1.

Режущий инструмент, показанный на фиг.1, позволяет обрабатывать деталь как за один проход, так и за несколько проходов. В последнем случае увеличение диаметра обработки достигается за счет поперечной подачи режущей кромки 17, а также путем переточки режущих кромок 14, 15, 17, фиг.1.

Для расширения технологических возможностей режущего инструмента его режущие кромки 14, 15, 17 делают подвижными в направлении оси сквозного центрального отверстия и выполняют с цилиндрическими или призматическими хвостовиками 22, 23, 24, входящими в отверстия, выполненные в державке и направленные в сторону оси сквозного центрального отверстия 6, фиг.4.

Для фиксации и закрепления подвижных режущих кромок режущий инструмент снабжен механическими зажимными устройствами, имеющими возможность освобождения режущих кромок 14, 15, 17 от закрепления. Для этого в окончаниях державки выполнены две прорези 25, продольно пересекающие отверстия, в которых по посадке с натягом установлены хвостовики 22, 23 с режущими кромками 14, 15, фиг.4. Диаметры указанных отверстий выполнены меньше диаметров сопрягаемых хвостовиков. Это упрощает фиксацию хвостовиков в требуемом положении относительно точки О. Перпендикулярно прорезям 25 выполнены соосные цилиндрические и резьбовые отверстия 27, в которых размещены стяжные болты 26, 28. Для фиксации и закрепления третьей дополнительной режущей кромки 17 выполнено отверстие 29, тангенциально пересекающее другое отверстие, в котором расположен хвостовик 24 с режущей кромкой 17. В отверстии 29 размещен крепежный элемент в виде клина преимущественно цилиндрической формы, на одном конце которого имеется резьба 30, а на противоположном - выборка 31, взаимодействующая с хвостовиком 24 посредством крепежной гайки 32, фиг.6.

Установку хвостовика 23 в сопрягаемом отверстии осуществляют по посадке с зазором. Для этого хвостовик выполнен с диаметром, равным или меньшим диаметра сопрягаемого отверстия.

Настройку режущих кромок 14, 15, 17 с хвостовиками 22, 23, 24 на нужный диаметр обработки за первый основной проход производят, как правило, вне станка.

В качестве режущих элементов с хвостовиками 22, 23 и 24 могут быть использованы стандартные резцовые вставки, оснащенные пластинами из сверхтвердых материалов (СТМ), обеспечивающих повышенную стойкость инструмента и максимально достижимую скорость резания. После установки державки режущего инструмента в резцедержателе 20 включают станок и осуществляют продольно-поперечное перемещение суппорта станка в сторону начала резания, обеспечивая исходное положение режущего инструмента, показанное на фиг.1, 4, когда точка О совмещается с линией центров, оставляя при этом необходимое расстояние на врезание.

После этого включают автоматическую продольную подачу суппорта.

По завершении протачивания детали на заданную длину отключают продольную подачу и делают поперечную подачу, обеспечивая врезание вершины А режущей кромки 17 на глубину 2...3 мм, создавая тем самым технологическую кольцевую канавку. Затем режущий инструмент отводят от детали на безопасное расстояние. В процессе отвода задние поверхности режущей кромки 15 беспрепятственно выходят из зоны резания.

По завершении отвода режущего инструмента производят отрезку детали с помощью отрезного резца, вводимого в уже подготовленную кольцевую канавку. В процессе отрезания оставляют заборную фаску, облегчающую точение следующей детали.

Предлагаемая Э-образная форма режущего инструмента в отличие от прототипа позволяет удалять припуск с заготовки за один проход, что существенно (в 2...3 и более раз) повышает производительность обработки.

В процессе работы инструмента режущие кромки 14, 15, 17 выполняют по сути дела функции люнета, предотвращающего прогиб заготовки, что было недостижимо при использовании режущего инструмента - прототипа.

При указанных геометрических условиях и при равенстве припуска, снимаемого каждой режущей кромкой 14, 15 и 17, обеспечивается равенство и самокомпенсация радиальных составляющих сил резания

где - суммарный вектор радиальных составляющих силы резания;

n - количество режущих кромок;

; ; - векторы радиальных составляющих силы резания, действующих на резец в точках А, В и С соответственно.

Благодаря отсутствию радиальной составляющей силы резания исключается прогиб обрабатываемой детали, улучшается ее центрирование, снижается уровень вибраций в технологической системе, что в конечном счете позволяет увеличить глубину резания t, подачу S и тем самым повысить производительность обработки.

Предложенный режущий инструмент Э-образной формы дает наибольший эффект при обработке длинномерных заготовок малого диаметра, имеющих пониженную изгибную жесткость.

Он может быть использован также и при резьбонарезании. В последнем случае по окончании основного чернового прохода последующую чистовую доработку резьбы осуществляют за счет дополнительной режущей кромки 17 с вершиной в точке А, перемещаемой при соответствующем проходе в направлении оси детали (точки О). Таким путем повышается не только производительность обработки, но и улучшается качество обработанной поверхности. В последнем случае режущую кромку 17 затачивают с геометрическими параметрами чистового резца.

В некоторых оправданных случаях, когда диаметр заготовки превышает 50 мм, представляется возможным увеличить общее количество режущих кромок до четырех-пяти и более. Однако это вызовет некоторое ухудшение направления силы резания и появление (хотя и незначительной) радиальной составляющей Ру, вызывающей прогиб обрабатываемой детали. Несмотря на это стойкость данного многолезвийного инструмента становится существенно выше.

Большой технико-экономический эффект заявляемое изобретение может принести в условиях автоматизированного производства деталей на токарных станках - автоматах, где применение центрирующих устройств (люнетов и др.) затруднено или невозможно в принципе. Эффект повышения производительности и улучшения качества обработки достигается в значительной степени за счет виброустойчивости технологической системы с Э-образным самоцентрирующим режущим инструментом.

По настоящему изобретению разработаны рабочие чертежи (фиг.1, 4) и изготовлены опытные образцы режущих инструментов для обработки заготовок диаметром от 5 до 20 мм. Проведенные испытания подтвердили возможность однопроходной обработки детали диаметром 10 мм и длиной 250 мм, с глубиной резания t=2...3 мм с подачей 0,2...0,3 мм/об, что было недостижимо при использовании режущего инструмента - прототипа по а.с. 1579640. При этом удалось повысить производительность обработки более чем в 3 раза, что вполне отвечает поставленной задаче изобретения.

1. Режущий инструмент, содержащий державку, в гнезде которой закреплен резец с режущими кромками по обоим концам, одна из которых выполнена опережающей, а другая - отстающей, отличающийся тем, что передняя поверхность опережающей режущей кромки пересекает по хорде внешнюю поверхность резца, а задние поверхности пересекают внутреннюю поверхность резца, при этом между опережающей и отстающей режущими кромками выполнена, по меньшей мере, одна дополнительная режущая кромка, причем все режущие кромки расположены внутри сквозного центрального отверстия, выполненного в резце, при этом передняя и задняя поверхности дополнительной режущей кромки или кромок пересекают внутреннюю поверхность резца.

2. Режущий инструмент по п.1, отличающийся тем, что резец с одной дополнительной режущей кромкой выполнен Э-образной формы, вершины режущих кромок образуют остроугольный треугольник, вписанный в окружность с центром, лежащим на оси сквозного центрального отверстия резца, при этом вершина дополнительной режущей кромки в рабочем положении расположена преимущественно в основной горизонтальной плоскости проекции инструмента, проходящей через ось упомянутого сквозного центрального отверстия резца.

3. Режущий инструмент по п.2, отличающийся тем, что внутренняя поверхность резца от опережающей режущей кромки до дополнительной и от дополнительной до отстающей выполнена в виде двух криволинейных поверхностей, плавно сопрягаемых с передними поверхностями в местах окончаний режущих кромок.

4. Режущий инструмент по любому из пп.1-3, отличающийся тем, что центральный угол Θ1 между основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину опережающей режущей кромки, и основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину дополнительной режущей кромки, выполнен острым и равным 60°.

5. Режущий инструмент по любому из пп.1-4, отличающийся тем, что центральный угол Θ2 между основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину отстающей режущей кромки, и основной плоскостью, проходящей через ось сквозного центрального отверстия и вершину дополнительной режущей кромки, выбран в диапазоне 65-70°.