Способ комбинированной режуще-деформирующей обработки и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области технологии машиностроения, чистовой обработке нежестких деталей. Способ включает режущее и деформирующее воздействие на деталь обрабатывающей головкой с режущей и деформирующей частями. Для повышения производительности и обеспечения стабильности качества обработки вращение и продольное перемещение детали осуществляют деформирующей частью, состоящей из дополнительного и основного опорных конусов, контактирующих с деформирующими роликами, расположенными под углом к оси детали. При этом режущую часть располагают между опорными конусами, а деформирующее воздействие на деталь производят с усилием деформирования, необходимым для обеспечения заданной шероховатости обработанной поверхности и определяемым по приведенной формуле. Устройство содержит обрабатывающую головку с размещенными в ней режущей частью с резцами и деформирующей частью с опорным конусом и деформирующими роликами. Для достижения того же технического результата деформирующая часть содержит расположенный перед режущей частью дополнительный опорный конус с деформирующими роликами, диаметр которых определен по приведенной формуле. 2 с.п.ф-лы, 2 ил.

Реферат

Изобретение относится к области технологии машиностроения, в частности к способам обработки деталей, совмещающих резание и поверхностное пластическое деформирование, и может быть использовано при чистовой обработке длинных, в том числе и нежестких, валов и труб.

Известен способ комбинированной обработки, заключающийся в одновременной обработке детали резанием резцом и давлением при помощи роликов дифференциального обкатника, осуществляемый в устройстве, состоящем из устанавливаемых совместно на специальном суппорте токарно-винторезного станка резца и многороликового дифференциального обкатника (Шнейдер Ю.Г. Технология финишной обработки давлением: Справочник. СПб.: Политехника, 1998. - 414 с.).

Недостатками известных способа и устройства являются: невысокая производительность, невозможность обработки напроход на всю длину детали, необходимость предварительной подготовки поверхности резанием для входа детали в обкатник, нестабильность качества обработанной поверхности из-за необходимости точной настройки на заданный размер обрабатывающих частей при наличии разброса размеров детали в пределах допуска, невозможность обработки тонкостенной заготовки, так как при этом возможна деформация ее стенок.

Наиболее близким является способ комбинированной режуще-деформирующей обработки (RU №2134631 МКИ В 24 В 39/04, 20.08.99), включающий режущее и деформирующее воздействие на закрепленную одним концом в переднем ведущем центре станка, а другим - в направляющей втулке вращающуюся деталь перемещающейся от направляющей втулки к шпинделю станка вдоль детали обрабатывающей головкой с режущей и деформирующими частями, имеющими возможность осцилляции, и устройство для его осуществления, содержащее смонтированную на суппорте станка обрабатывающую головку с размещенными в ней с возможностью перемещения по направляющим в направлении размерообразования режущей частью с резцами и деформирующей частью с опорным конусом и деформирующими роликами, а также передний ведущий центр и задний вращающийся центр с направляющей втулкой.

Недостатками данного способа и устройства являются: невысокая производительность, связанная с наличием холостых ходов и необходимостью поднастройки станка для перехода к обработке деталей другой длины; ограничение по длине обрабатываемых заготовок рабочей зоной технологической системы токарного станка; нестабильность качества поверхностного слоя и возможность деформации тонкостенной заготовки из-за точной настройки на размер обработки; необходимость применения технологической системы токарного станка; сложность автоматизации всего цикла обработки.

Задачей изобретения является разработка нового способа комбинированной режуще-деформирующей обработки и устройства для его реализации, позволяющего осуществлять вращение и продольное перемещение детали деформирующей частью, обеспечить сквозную обработку деталей напроход без вспомогательных ходов, что позволит повысить производительность, обрабатывать детали любой длины, не ограничиваясь рабочей зоной станка, и облегчит автоматизацию всего цикла обработки, а также обеспечить стабильно высокое качество обработки.

Техническим результатом является: повышение производительности способа за счет устранения вспомогательных холостых ходов и обеспечения сквозной обработки деталей напроход; стабилизация и улучшение качества обработанной поверхности детали; возможность обработки тонкостенной детали без недопустимой деформации ее стенок; автоматизация цикла обработки.

Технический результат достигается в способе комбинированной режуще-деформирующей обработки, включающем режущее и деформирующее воздействие на деталь обрабатывающей головкой с режущей и деформирующей частями, причем вращение и продольное перемещение детали осуществляют деформирующей частью, состоящей из дополнительного и основного опорных конусов, контактирующих с деформирующими роликами, расположенными под углом к оси детали, причем режущую часть располагают между опорными конусами, а деформирующее воздействие на деталь производят с усилием деформирования Рд, необходимым для обеспечения шероховатости обработанной поверхности Ra=0,16-0,32 мкм и определяемым по формуле:

где Рр - сила резания одним резцом режущей части;

z - количество одновременно работающих резцов;

С - коэффициент запаса;

fтр - коэффициент трения;

k - число деформирующих роликов, контактирующих с каждым опорным конусом.

Технический результат достигается в устройстве для комбинированной режуще-деформирующей обработки, содержащем обрабатывающую головку с размещенными в ней режущей частью с резцами и деформирующей частью с опорным конусом и деформирующими роликами, причем деформирующая часть содержит расположенный перед режущей частью дополнительный опорный конус с деформирующими роликами, диаметр которых dp определяется по формуле:

где do - диаметр роликов, контактирующих с основным опорным конусом;

t - глубина резания при обработке резцами режущей части;

dк, dд - диаметры опорного конуса и детали в сечении их контакта.

При этом деформирующие ролики основного и дополнительного опорных конусов расположены под углом к оси детали.

Новым в предлагаемом техническом решении является применение в качестве источника движения детали при обработке деформирующей части обрабатывающей головки, состоящей из деформирующих роликов, контактирующих с опорным конусом, причем используется дополнительный опорный конус с деформирующими роликами, который располагают перед режущей частью, что обеспечивает прохождение детали через обрабатывающую головку напроход на всю длину, а длина устройства при этом не является ограничением, при этом необязательно применение технологической системы токарного станка. После обработки одной детали не требуются холостые ходы для возврата технологической системы в исходное состояние, устройство сразу готово для обработки следующей детали в момент окончания обработки предыдущей, что повышает производительность и достигается автоматизация цикла обработки.

Обеспечение вращения детали одновременно с продольным перемещением деформирующей частью, состоящей из дополнительного и основного опорных конусов, контактирующих с деформирующими роликами, происходит за счет фрикционного взаимодействия роликов с деталью.

Упрочнение поверхности детали перед режущей обработкой, обеспечиваемое деформирующими роликами, контактирующими с дополнительным опорным конусом, позволяет улучшить обрабатываемость и понизить шероховатость после резцовой обработки, что в свою очередь позволяет получить еще меньшую шероховатость при выходе детали из устройства, что обеспечивает стабилизацию и улучшение качества обработанной поверхности, а также увеличить период стойкости резцов за счет уменьшения силы и температуры резания. Количество одновременно работающих резцов в режущей части принимается не менее трех для приведения равнодействующей силы резания к нулю и обеспечения обработки нежестких валов. Количество деформирующих роликов, контактирующих с каждым опорным конусом, принимается также не менее трех для приведения равнодействующей силы деформирования к нулю и обеспечения обработки нежестких валов, причем количество деформирующих роликов должно быть выбрано максимально возможное для установки вокруг детали, что будет способствовать обеспечению вращения и продольного перемещения детали назначением меньшего усилия деформирования Рд, что обеспечит возможность обработки тонкостенных труб без недопустимого их продавливания при обеспечении требуемой шероховатости, усилие деформирования при этом определяется из формулы:

где Рр - сила резания одним резцом режущей части;

z - количество одновременно работающих резцов;

С - коэффициент запаса;

fтр - коэффициент трения;

k - число деформирующих роликов, контактирующих с одним опорным конусом.

Коэффициент запаса С принимается из условия обеспечения наилучшего сцепления деформирующих роликов с деталью и обеспечения усилия деформирования Рд, достаточного для формирования деформирующими роликами, контактирующими с основным опорным конусом, шероховатости обработанной поверхности Rа=0,16...0,32 мкм. Коэффициент трения принимается равным fтр=0,13...0,18.

Деформирующие ролики, контактирующие с дополнительным опорным конусом, в целях уравнивания передаваемого ими вращения и продольного перемещения детали с роликами, контактирующими с основным опорным конусом, выполняются с диаметром, определяемым по формуле:

где do - диаметр роликов, контактирующих с основным опорным конусом;

t - глубина резания при обработке резцами режущей части;

dк, dд - диаметры опорного конуса и детали в сечении их контакта.

Повышение производительности достигается путем обеспечения сквозной обработки деталей напроход без вспомогательных ходов за счет того, что режущая часть расположена между опорными конусами деформирующей части, которая осуществляет перемещение заготовки.

Возможность обработки детали любой длины обеспечивается за счет того, что деталь при обработке перемещается сквозь обрабатывающую головку.

Достижение автоматизации всего цикла обработки происходит за счет того, что обрабатывающая головка деформирующей частью затягивает, а затем выталкивает из зоны обработки деталь.

Обеспечение стабильно высокого качества обработки происходит за счет того, что деформирующее воздействие производят с усилием деформирования, удерживаемым постоянным по величине, а диаметр деформирующих роликов, контактирующих с дополнительным конусом, изменен в соответствии с глубиной, на которую настроены резцы режущей части.

В ходе обработки деталь захватывается деформирующими роликами, контактирующими с дополнительным опорным конусом, получает от них упрочнение с одновременным вращением и продольным перемещением, перемещается в режущую часть, где происходит обработка резцами резанием, захватывается деформирующими роликами, контактирующими с основным опорным конусом, которые одновременно с поверхностным пластическим деформированием детали до заданного значения параметра шероховатости перемещают ее из режущей части и удаляют из обрабатывающей головки. Устройство обеспечивает сквозную обработку детали напроход на всю длину, стабилизацию и улучшение качества обработанной поверхности детали, при этом необязательно применение технологической схемы токарного станка, не требуются холостые ходы для возврата технологической системы в исходное состояние, а устройство сразу готово для обработки следующей детали в момент окончания обработки предыдущей, это повышает производительность и достигается автоматизация цикла обработки.

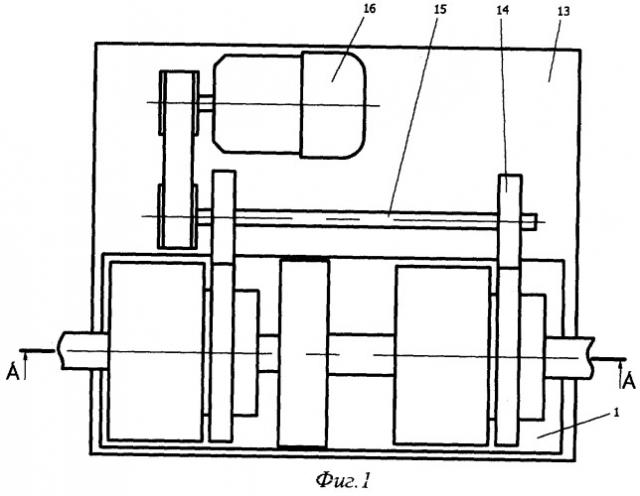

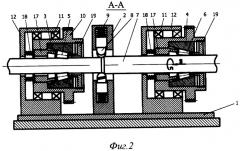

На фиг.1 представлен вид сверху на устройство, на фиг.2 - сечение по оси обрабатывающей головки.

Устройство для комбинированной обработки содержит обрабатывающую головку 1 (фиг.1) с режущей частью 2 (фиг.2) и деформирующей частью, состоящей из основного опорного конуса 3 и дополнительного опорного конуса 4 с деформирующими роликами соответственно 5 и 6, которые обеспечивают вращение и продольное перемещение детали с одновременным упрочнением ее поверхности, а режущая часть 2 включает размещенные равномерно вокруг обрабатываемой детали 7 резцы 8, нагруженные постоянным усилием резания с помощью пружин 9. Диаметр деформирующих роликов 6, определяемый по формуле:

где dо - диаметр роликов, контактирующих с основным опорным конусом;

t - глубина резания при обработке резцами режущей части;

dк, dд - диаметры опорного конуса и детали в сечении их контакта;

контактирующих с дополнительным конусом 4, изменен в соответствии с глубиной резания резцами 7 режущей части 2, что обеспечивает уравнивание передаваемого ими вращения и продольного перемещения детали. Расположение режущей части 2 между опорными конусами 3 и 4 деформирующей части обеспечивает прохождение детали через обрабатывающую головку 1 напроход на всю длину, а длина устройства при этом не является ограничением длины обрабатываемой детали. При этом повышается производительность обработки, так как отсутствуют холостые ходы, а устройство после обработки одной детали сразу готово к обработке следующей. Достигается автоматизация всего цикла обработки за счет того, что обрабатывающая головка 1 деформирующими роликами 6, контактирующими с дополнительным опорным конусом 4, затягивает в зону обработки деталь, а затем деформирующими роликами 5, контактирующими с основным опорным конусом 3, выталкивает ее из зоны обработки. Деформирующие конуса 3 и 4 расположены соосно друг к другу и жестко соединены с обоймами 10. Обоймы посажены на подшипники 11 в кронштейнах 12, закрепленных на общей плите 13. Зубчатые венцы обойм 10 входят в зацепление с зубчатыми колесами 14, установленными на валу 15, который соединен кинематической связью с электродвигателем 16. Деформирующие ролики 4 и 5 находятся в сепараторах 17, которые со стороны, противоположной продольной подаче, нагружены усилием с помощью пружин 18, что обеспечивает стабильно высокое качество обработки за счет того, что деформирующее воздействие производят с усилием деформирования, удерживаемым постоянным по величине. Усилие, создаваемое пружинами 18, определяется по формуле:

где Θ - половина угла опорного конуса, а усилие деформирования Рд вычисляется по формуле:

где Рр - сила резания одним резцом режущей части;

z - количество одновременно работающих резцов;

С - коэффициент запаса;

fтр - коэффициент трения;

k - число деформирующих роликов, контактирующих с каждым опорным конусом.

Сепаратор со стороны продольной подачи детали упирается в ограничительный упор 19, служащий для обеспечения настройки на минимальный диаметр детали.

Предлагаемый способ реализуется следующим образом. Вращение от электродвигателя 16 передается через зубчатые колеса 14, установленные на валу 15, на обоймы 10, в которых установлены опорные конусы 3 и 4, от конусов 3 и 4 получают вращение деформирующие ролики 5 и 6, которые вместе с сепараторами 17 перед началом обработки под воздействием пружин 18 смещены до упоров 19, которые отрегулированы на первоначальный настроечный размер (поскольку деформирующие ролики 5 и 6 контактируют с опорными конусами 3 и 4, то их осевое перемещение вызывает их перемещение одновременно и в радиальном направлении), обеспечивающий обработку всех деталей, поступающих на обработку независимо от действительного размера принимающего значения в пределах допуска, тем самым осуществляется самозатягивание детали. Скорость вращения деформирующих роликов выбирается в пределах от 30 до 120 м/мин. После этого в зону обработки подают обрабатываемую деталь 7. В начальный момент, за счет наличия заборных конусов на роликах 6 и фрикционного взаимодействия, деталь 7 под воздействием окружного усилия захватывается роликами 6, контактирующими с дополнительным опорным конусом 4, и приводится во вращение. В этот момент диаметр детали 7 больше диаметра настроечной окружности, описываемой роликами 6, поэтому они под воздействием возникающего со стороны детали 7 осевого усилия перемещаются влево, преодолевая усилие нагружения, действующее на ролики 6 через сепаратор 17 со стороны пружины 18. Когда осевые усилия со стороны детали 7 и со стороны роликов 6 уравновешиваются, начинает происходить обработка, а деталь 7 перемещается в осевом направлении вследствие эффекта самозатягивания (ролики 6 и 5 установлены под углом к оси вращения детали 7). Скорость продольной подачи зависит от угла установки роликов 6 и 5 относительно оси детали 7 и диаметра детали. При выходе из зоны работы деформирующих роликов 6, контактирующих с дополнительным опорным конусом 4, деталь 7 входит в режущую часть 2 обрабатывающей головки 1, где происходит обработка резанием резцами 8, нагруженными постоянным усилием резания с помощью пружин 9, со скоростью резания, соответствующей скорости вращения деформирующих роликов 6. При дальнейшем перемещении детали 7 она входит в зацепление с роликами 5, контактирующими с основным опорным конусом 3, которые, перемещая и вращая деталь 7, одновременно уменьшают полученную после резания шероховатость до требуемого значения (Rа=0,16...0,32 мкм).

Таким образом, использование предлагаемого способа комбинированной режуще-деформирующей обработки и устройства для его осуществления в сравнении с прототипом обеспечивает повышение производительности за счет устранения вспомогательных холостых ходов и обеспечения сквозной обработки деталей напроход деталей любой длины; стабилизацию и улучшение качества обработанной поверхности детали; возможность обработки тонкостенной детали без недопустимой деформации ее стенок; автоматизацию цикла обработки.

1. Способ комбинированной режуще-деформирующей обработки, включающий режущее и деформирующее воздействие на деталь обрабатывающей головкой с режущей и деформирующей частями, отличающийся тем, что вращение и продольное перемещение детали осуществляют деформирующей частью, состоящей из дополнительного и основного опорных конусов, контактирующих с деформирующими роликами, расположенными под углом к оси детали, причем режущую часть располагают между опорными конусами, а деформирующее воздействие на деталь производят с усилием деформирования Рд, необходимым для обеспечения шероховатости обработанной поверхности Ra=0,16-0,32 мкм и определяемым по формуле

где Рр - сила резания одним резцом режущей части;

z - количество одновременно работающих резцов;

С - коэффициент запаса;

fтр - коэффициент трения;

k - число деформирующих роликов, контактирующих с каждым опорным конусом.

2. Устройство для комбинированной режуще-деформирующей обработки, содержащее обрабатывающую головку с размещенными в ней режущей частью с резцами и деформирующей частью с опорным конусом и деформирующими роликами, отличающееся тем, что деформирующая часть содержит расположенный перед режущей частью дополнительный опорный конус с деформирующими роликами, диаметр которых dp определен по формуле

где do - диаметр роликов, контактирующих с основным опорным конусом;

t - глубина резания при обработке резцами режущей части;

dк, dд - диаметры опорного конуса и детали в сечении их контакта,

при этом деформирующие ролики основного и дополнительного опорных конусов расположены под углом к оси детали.