Способ измельчения твердых частиц

Иллюстрации

Показать всеИзобретение относится к военной области, конкретно к технике подготовки окислителя в производстве смесевого твердого ракетного топлива. Способ включает использование бисерной мельницы со стеклянными шариками диаметром 1,6-2 мм, приготовление суспензии перхлората аммония, который предварительно измельчают, при этом при приготовлении суспензии ее циркулируют посредством центробежного насоса в течение от 20 до 30 минут, а в процессе измельчения перхлората аммония в бисерную мельницу через каждые 208-221 час добавляют по 5 кг шариков, через 1600 часов работы мельницы проводят полную замену стеклянных шариков. Использование изобретения обеспечивает устойчивость суспензии перхлората аммония. 3 ил., 2 табл.

Реферат

Настоящее изобретение относится к технике подготовки окислителя (например, перхлората аммония) в производстве смесевого твердого ракетного топлива (СТРТ). В составах СТРТ для повышения скорости горения в качестве окислителя применяется ультрадисперсная фракция перхлората аммония (УДП) с размером частиц менее 5 микрон.

Известны несколько способов получения ультрадисперсных частиц перхлората аммония (ПХА).

Сублимационный метод (патент США №388 7017, 388 3641, 381 9336), заключающийся в растворении ПХА в воде, смешении этого раствора в органической жидкости, интенсивном перемешивании до образования эмульсии, вымораживании эмульсии, сублимации воды и органической жидкости с выделением тонких частиц ПХА. Этот метод требует применения энергоемкого оборудования, процесс ведется в основном в периодическом режиме и мало производителен.

Газофазный метод (патент ФРГ №235 3360 и США №392 8546) основан на взаимодействии аммиака и хлорной кислоты в паровой фазе. Технологически процесс получения ультрадисперсных частиц по газофазному методу более прост. Как показали экспериментальные работы, фракция ПХА, полученная по газофазному способу, нестабильна в процессе хранения из-за высокой способности к влагопоглощению, и тем самым, к агрегированию частиц. Требует применения эффективных мер защиты для сохранения размера частиц от укрупнения.

Наибольшее распространение и в широких масштабах для тонкого диспергирования пигментов при изготовлении красок получили применение бисерные машины (мельницы), где измельчение проводят в присутствии мелющих тел в виде шариков. Технология изготовления красок с испольюванием бисерных машин описана в книге П.И.Ермилова "Диспергирование пигментов". Москва, Химия, 1971 г.

Известен способ и устройство для измельчения твердых частиц по патенту Великобритании №137 4214, МКИ В 02 С 17/16, который принят за прототип. Способ измельчения по указанному патенту заключается в том, что жидкость с твердыми частицами подается в мельницу с шарами и циркулируется через нее насосом с установкой одного или двух баков. При работе с двумя баками материал из первого перетекает через мельницу во второй бак, а после опорожнения первого бака направление потока изменяется. Выброс шариков предотвращается наличием решетки на входе и выходе мельницы. Этот способ и устройство в наибольшей степени отвечает применяемым в промышленности схемам.

Как показали лабораторные исследования и опробование в заводских условиях бисерные мельницы и технологические схемы на их базе могут быть применены для получения тонких и сверхтонких частиц окислителя.

Общим недостатком измельчения материалов мелющими телами, в том числе в бисерных мельницах, является попадание изнашиваемой части мелющих тел, так называемого намола, в продукт, загрязняя его.

Известный объект не может быть применен для измельчения окислителя без решения проблемы ограничения попадания намола в продукт как по количеству, так и по размерам, так как фракции перхлората аммония тонкого и сверхтонкого помола используются при приготовлении смесевого твердого ракетного топлива (СТРТ).

Так при вводе ультрадисперсной фракции перхлората аммония в количестве 30% и изменении в нем содержания намола от 0,1 до 1,0% один из важнейших показателей СТРТ - единичный удельный импульс пропорционально снижается от 0,1 до 1,1%.

Кроме того, как правило, при наличии инородных включений в СТРТ увеличивается чувствительность его к механическим воздействиям, что приводит к повышению опасности производства.

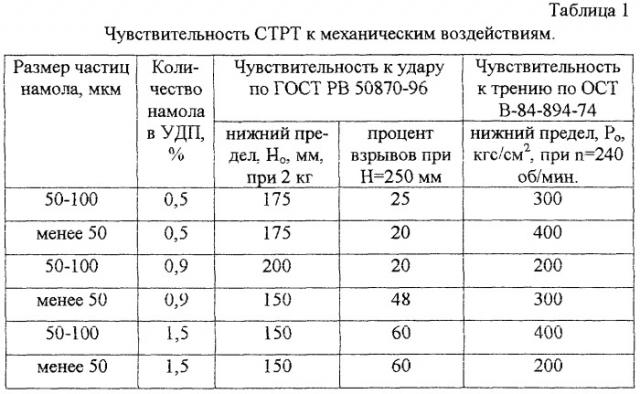

В таблице 1 приведены результаты исследований чувствительности СТРТ с содержанием УДП 30% к механическим воздействиям.

По приведенным в табл.1 данным заметного влияния размера частиц намола до 100 микрон в УДП на чувствительность СТРТ к механическим воздействиям не видно.

Содержание намола в УДП более 0,5% приводит к некоторому повышению чувствительности СТРТ к механическим воздействиям.

Таким образом, по влиянию на чувствительность к механическим воздействиям СТРТ содержание намола в УДП должно быть не более 0,5%, а по влиянию на единичный импульс - минимально возможное количество. Размер частиц намола в УДП должен быть не более 100 мкм. С учетом технических возможностей верхнее предельное значение размера частиц можно задать не более 70 мкм.

Поскольку бисерные мельницы на входе и на выходе снабжаются сеткой или решеткой для удержания шариков, то последние должны иметь определенный размер, чтобы не было их проскока в процессе работы. Кроме того, из-за их постепенного износа размеры исходных шариков должны обеспечить определенный ресурс для непрерывной работы. Непрерывные технологические схемы связаны с циркуляцией суспензии. Ритмичная работа установки может быть обеспечена только при устойчивой суспензии, что требует предварительной подготовки ее.

Технической задачей предлагаемого изобретения является обеспечение устойчивости суспензии перхлората аммония, введение операции по подготовке мелющих тел (стеклянных шариков), повышение качества ультрадисперсной фракции перхлората аммония путем применения технологических приемов для ограничения содержания намола и размера его частиц.

Техническое решение достигается за счет того, что измельчение суспензии перхлората аммония в жидком носителе проводят в бисерной мельнице стеклянными шариками диаметром от 1,6 до 2 мм, которые предварительно обрабатывают в бисерной мельнице в течение 14-15 часов в среде жидкого носителя с отделением его и намола. Перхлорат аммония предварительно измельчают до размеров от 20 до 50 мкм, смешивают с жидким носителем, суспензию циркулируют посредством центробежного насоса в течение от 20 до 50 минут. В процессе измельчения перхлората аммония в бисерную мельницу через каждые 208-221 час работы добавляют по 5 кг шариков, а через 1600 часов работы проводят полную замену стеклянных шариков, от суспензии с измельченным перхлоратом аммония фильтрованием отделяют частицы намола размером 71-1000 мкм с последующим аналитическим контролем на отсутствие частиц намола размером более 70 мкм.

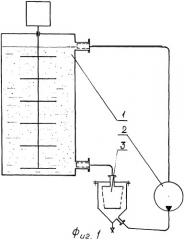

Измельчение в бисерных мельницах в присутствии мелющих тел (шариков) проводят при циркуляции суспензии. При получении УДП для измельчения в бисерных мельницах применяют шарики из высокопрочной марки стекла. Для удержания их в бисерной мельнице на входе и выходе устанавливают сетки или решетки. При измельчении перхлората аммония для непрерывной и устойчивой циркуляции суспензии размер отверстий в них должен быть 1 мм. С учетом износа шариков и обеспечения длительной работы бисерной мельницы во избежание проскока размер шариков должен быть больше размера отверстий в решетке. Проскок шариков из бисерной мельницы приведет к поломке циркулирующего суспензию насоса. На основании этого из исходных партий стеклянных шариков путем просейки через металлические сита №1,6 и 2,0 (ГОСТ 6613) выделяют шарики размером от 1,6 до 2 мм. При этом задают, чтобы в выделенных стеклянных шариках отсутствовали шарики диаметром менее 1,4 мм. Применение стеклянных шариков диаметром более 2 мм приводит к ухудшению степени измельчения ПХА. В стеклянных шариках, поступающих с завода-поставщика, имеется стеклянная пыль, сколы и дефектные шарики. Для уменьшения загрязнения продукта намолом представляется возможным ввести предварительную обкатку стеклянных шариков в бисерной мельнице. Для этого в бисерную мельницу загружают 125 кг стеклянных шариков диаметром от 1,6 до 2 мм и заполняют жидким носителем установку обкатки. Схема установки обкатки приведена на фиг.1. По этой схеме включают насос (2), бисерную мельницу (1) и циркулируют жидкий носитель по системе фильтр (3) - бисерная мельница - насос. В процессе циркуляции образовавшиеся в мельнице частицы намола увлекаются и выносятся потоком жидкого носителя и отделяются при прохождений через сетку №050 или №045 (размер квадратной ячейки в свету соответственно 50×50 мкм или 45×45 мкм) фильтра. Проведена экспериментальная проверка количества образующегося намола в процессе обкатки. Данные приведены в табл.2.

| Таблица 2. | ||||||||

| Изменение массы намола в процессе обкатки. | ||||||||

| Продолжительность обкатки от начала, час. | 1 | 2 | 4 | 7 | 10 | 14 | 19 | 24 |

| Продолжительность обкатки между отборами, час. | 1 | 1 | 2 | 3 | 3 | 4 | 5 | 5 |

| Масса намола, г | 6,52 | 9,86 | 18,54 | 23,09 | 32,85 | 35,3 | 7,62 | 4,91 |

| Масса намола за 1 час, г | 6,52 | 9,86 | 9,27 | 7,7 | 10,95 | 8,8 | 1,52 | 1,0 |

Из данных табл.2 видно, что после 14 часов обкатки количество намола резко уменьшается. Таким образом, исходя из экспериментальных данных, целесообразно установить продолжительность обкатки стеклянных шариков в бисерной мельнице в течение 14-15 часов. Введение этой операции обкатки с последующей промывкой явится эффективной мерой для уменьшения загрязнения намолом измельченного ПХА. После обкатки остатки намола в объеме бисерной мельницы удаляют сливом жидкого носителя и дополнительной промывкой стеклянных шариков свежей порцией жидкого носителя. Исходный перхлорат аммония имеет минимальный размер частиц от 100 до 160 микрон. Обычно применяемые дисперсионные среды имеют плотность меньше 1,5-2,0 раза, чем эта характеристика для перхлората аммония. По этой причине происходит быстрое оседание частиц исходного перхлората аммония в дисперсионной среде, что приводит к завалу в трубопроводах и по этой причине становится невозможной циркуляция суспензии. Получение устойчивой суспензии со взвешенными частицами в дисперсионной среде может быть обеспечено при предварительном измельчении исходного перхлората аммония до частиц с размером от 20 до 50 мкм. Однако измельченные частицы склонны к слипанию с образованием агломератов, что также приводит к получению неустойчивой суспензии и забивке агломератами сетки на входе в бисерную мельницу.

Указанного недостатка можно избежать, введя операцию перед подачей в бисерную мельницу циркуляции исходной суспензии в течение 20-30 минут через центробежный насос. При этом происходит разрушение агломератов лопастями центробежного насоса с получением устойчивой суспензии, обеспечивающий циркуляцию ее через бисерную мельницу в нормальном режиме. Для более эффективного диспергирования и исключения дальнейшего слипания частиц вводят к массе перхлората аммония от 1,1 до 1,3% в качестве поверхностно-активного вещества лецитин по ТУ 6-02-829-83.

Наиболее ответственной операцией является обеспечение требования, чтобы в изготовленной суспензии ПХА не было частиц намола размером более 70 мкм. По размеру ячеек решеток на входе и выходе из мельницы в суспензии возможны частицы стекла размером до 1000 мкм. Таким образом из суспензии необходимо удалять частицы намола стекла размером от 71 до 1000 мкм. Одним из известных методов решения этой задачи может быть фильтрация суспензии через сетку №005 или 0045 с квадратными ячейками размером сторон 50 мкм или 45 мкм. При этом на сетке будут задерживаться частицы намола размером более 70 мкм, что отвечает длине диагонали квадратных ячеек сетки сторонами 50 мкм.

Применение отделения крупных частиц намола методом фильтрации возможно без ухудшения качества ПХА, так как размер его частиц значительно меньше частиц намола. Так размер отдельных частиц ПХА не превышает 10 мкм, а 95% частиц имеют размер менее 4 мкм.

Однако следует отметить, что в тканых сетках под напором потока суспензии не исключено некоторое раздвижение ниток с увеличением размера ячеек. В связи с этим возникает необходимость устанавливать контроль за размером частиц намола после фильтрации суспензии. Известных решений по определению размера частиц малого количества намола в большом объеме суспензии нет. В данном случае возможно использование принципа отстаивания взвешенных частиц из многофазных систем. Плотность стекла, из которого изготовлены шарики, равна 2,5 г/см3, а плотность ПХА меньше и составляет 1,96 г/см3. Благоприятным условием для возможности отстаивания намола является необходимость отделения больших по диаметру их частиц относительно частиц ПХА.

Таким образом метод отстаивания позволяет выделить частицы намола из потока суспензии при установке отстойника после фильтра со сбором в пробоотборнике небольшой вместимостью с последующим аналитическим контролем размера частиц в этой пробе.

Для надежного и гарантированного обеспечения исключения попадания крупных частиц намола в готовую суспензию в случае проскока из отстойника следует установить после него дополнительный фильтр.

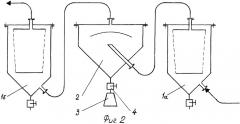

Схема отделения крупных частиц намола от суспензии окислителя и отбора пробы для аналитического контроля приведена на фиг.2.

По этой схеме готовую суспензию насосом направляют в первый фильтр la, из которого, проходя через сетку №005 или №0045, натянутую на корзину фильтра, суспензия поступает в отстойник 2. Перед поступлением суспензии в отстойник открывают пережимное устройство 4 и отстойник сообщают с пробоотборником 3. Из отстойника суспензия поступает во второй фильтр 1б. Во втором фильтре суспензия, проходя через сетку №005 или №0045, поступает в упаковочную тару.

После прохождения всей суспензии по указанной схеме пережимное устройство закрывают, пробоотборник снимают и направляют в лабораторию для определения наиболее крупной частицы намола. При обнаружении наличия хотя бы одной частицы намола размером более 70 мкм суспензию дополнительно обрабатывают по схеме фильтрации, указанной на фиг.2, с дополнительным отбором и проведением анализа по определению размера наиболее крупной частицы намола.

Ниже приведены существующие и предлагаемая схемы технологического процесса измельчения (диспергирования) с применением бисерных мельниц.

На фиг.3 приведена гистограмма распределения частных партий ПХА по содержанию намола, полученного по предлагаемой схеме. Из гистограммы видно, более 90% партий ПХА имеют содержание намола менее 0,25% при средней величине этого показателя 0,1%.

По причине износа стеклянных шариков происходит постепенное уменьшение их размера по диаметру, что приводит к изменению также соотношения массы ПХА и мелющих тел с уменьшением последних. Уменьшение массы стеклянных шариков приводит к снижению эффективности измельчения.

Учитывая зависимость характеристик смесевого твердого ракетного топлива от размера частиц, необходимо обеспечение его на постоянном уровне. Это требование может быть реализовано при условии сохранения массы стеклянных шариков в бисерной мельнице в определенных пределах. Допустимое уменьшение загрузки стеклянных шариков не должно превышать 4% от общей загрузки их, то есть при регламентированной загрузке 125 кг не более 5 кг.

При отработанных и принятых в настоящее время режимах для партий массой 300 кг ПХА продолжительность измельчения составляет 13 часов.

При среднем содержании намола в партии 0,1% износ стеклянных шариков при изготовлении каждой партии массой 300 кг составит 300×0,1=0,3 кг. Износ стеклянных шариков в количестве 5 кг составит после изготовления 5:0,3≈16,67 партий, то есть с приближением к целому числу партий следует принять эту цифру 16 или 17. Для сохранения постоянного уровня загрузки стеклянных шариков в бисерной мельнице необходимо дозагружать 5 кг после изготовления 16 или 17 партий. Для технологических целей с учетом возможного изменения продолжительности измельчения при изготовлении партий ПХА с разным уровнем дисперсности удобнее задавать периодичность загрузки по времени измельчения, а именно через от 16×13=208 часов до 17×13=221 часов. Кроме того, по причине износа диаметр стеклянных шариков постепенно будет уменьшаться. Допустимое уменьшение диаметра стеклянных шариков составит до не менее 1 мм. При меньшей величине стеклянные шарики будут проходить через отверстия в фильтре на входе и на выходе из мельницы. Это приведет к повышенному содержанию намола в ПХА, к заклиниванию насоса и прекращению циркуляции суспензии через бисерную мельницу. В связи с этим необходимо задавать продолжительность непрерывной работы бисерной мельницы, после которого диаметр первоначально загруженных стеклянных шариков уменьшится до 1 мм. Расчеты показывают, что это время составляет 1600 часов.

Таким образом, через 1600 часов непрерывной работы бисерной мельницы необходимо производить выгрузку стеклянных шариков с заменой новой порцией их, подготовленных вышеописанным способом (выделение просейкой шариков от 1,6 до 2,0 мм, обкатка их, промывка).

Предлагаемый способ отработан в условиях ФГУП "Пермский завод им. С.М.Кирова" и обеспечивает получение УДП с заданными физико-химическими показателями.

Способ измельчения твердых частиц, включающий подачу жидкости с твердыми частицами в мельницу с шариками, измельчение их и отделение от мелющих шариков, отличающийся тем, что в качестве мельницы используют бисерную мельницу со стеклянными шариками диаметром от 1,6 до 2 мм, а в качестве жидкости с твердыми частицами готовят суспензию перхлората аммония, который предварительно измельчают до размеров от 20 до 50 мкм, при этом стеклянные шарики предварительно обрабатывают в бисерной мельнице в среде жидкого носителя в течение 14-15 ч и с отделением их от намола и жидкого носителя, при приготовлении суспензии ее циркулируют посредством центробежного насоса в течение от 20 до 30 мин, в процессе измельчения перхлората аммония в бисерную мельницу через каждые 208-221 ч работы добавляют по 5 кг шариков, а через 1600 ч работы мельницы проводят полную замену стеклянных шариков, от суспензии с измельченным перхлоратом аммония фильтрованием отделяют частицы намола 71-1000 мкм, с последующим аналитическим контролем на отсутствие частиц намола размером более 70 мкм.