Способ получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов

Иллюстрации

Показать всеИзобретение относится к технологии получения компонентов катализатора полимеризации диеновых углеводородов при получении синтетических каучуков и может быть использовано в нефтехимической промышленности. В предлагаемом способе получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов путем взаимодействия оксида неодима или его соли с карбоновой кислотой с 8-20 атомами углерода в среде растворителя, проводимого в присутствии галогенсодержащей кислоты и/или кислоты Льюиса при непрерывном перемешивании, осуществляют взаимодействие оксида неодима или его соли, карбоновой кислоты и галогенсодержащей кислоты и/или кислоты Льюиса в среде растворителя непосредственно в процессах диспергирования и непрерывного возобновления реакционной поверхности, проводимого при поверхности перетира 0,055-5,0 м2 на 1 л объема реакционной массы, причем указанные процессы диспергирования реакционной массы и непрерывного возобновления реакционной поверхности проводят как последовательно, так и одновременно в течение 1,0-3,0 часа и при необходимости реакционную массу циркулируют. При последовательном осуществлении процессов диспергирования и непрерывного возобновления реакционной поверхности диспергирование проводят до достижения конверсии 75-85%, затем завершают взаимодействие непрореагировавшего оксида неодима или его соли при непрерывном возобновлении реакционной поверхности в течение 0,5-1,0 ч. Взаимодействие оксида неодима или его соли проводят при мольном соотношении карбоновая кислота: неодим от 3,3:1,0 до 5,0:1,0. Благодаря использованию изобретения конверсию оксида неодима или его соли повышают до 100%, снижают потери сырья и энергии. 7 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к технологии получения компонентов катализатора полимеризации диеновых углеводородов при получении синтетических каучуков и может быть использовано в нефтехимической промышленности.

Известен способ получения металлкарбоксилатных компонентов катализатора для полимеризации сопряженных диенов, синтезируемых взаимодействием водных растворов нитратов металлов с карбоновыми кислотами, растворенными в углеводородах под действием аммиака или аминов, например, при обработке нитрата неодима органической кислотой с последующим удалением воды азеотропной осушкой получают неодимкарбоксилатный компонент для синтеза катализатора для полимеризации сопряженных диенов [пат. США №5220045].

Недостатком этого способа, несмотря на 80-90% выходы целевого продукта, является необходимость применения дорогостоящего эмалированного оборудования из-за очень высокой кислотности реакционной среды, наличие стадии водной отмывки полученного компонента катализатора и высокие удельные расходы нитратов металлов и аминов, используемых для нейтрализации среды.

Кроме того, неодимкарбоксилаты обладают олигомерной или полимерной структурой, в результате чего содержат некоторое количество воды, солей и оснований, которые снижают активность как самого компонента катализатора, так и катализатора полимеризации сопряженных диенов.

Наиболее близким по своей технической сущности к заявляемому способу получения неодимкарбоксилатных соединений, применяемых в качестве компонента катализатора полимеризации диеновых углеводородов, является способ получения неодимнеодеканоата, используемого в качестве металлического компонента в координационной каталитической системе и получаемого путем протекания стадий образования дисперсии оксида неодима в органическом растворителе, выбранном из группы алифатических, циклоалифатических растворителей или их смесей при температуре 20-100°С взаимодействия оксида неодима с неодекановой кислотой в присутствии хлорида водорода в водном растворе при мольном соотношении неодекановая кислота: оксид неодима от 6:1 до 15:1, осаждения продуктов взаимодействия и отделения полученного неодимнеодеканоата с последующим выдерживанием его под азотом и направлением на приготовление катализатора полимеризации диеновых углеводородов [пат. США №6482906 В1 от 16.05.2000].

Недостатком указанного способа получения неодимнеодеканоата является существенный разброс по выходу целевого продукта от 83 до 100% в зависимости от колебаний температуры процесса взаимодействия оксида неодима и неодека-новой кислоты и высокое содержание неодекановй кислоты в компоненте катализатора, вызванное большим избытком неодекановой кислоты по отношению к оксиду неодима. Это способствует высоким удельным расходам основного сырья на производство компонента катализатора, а при использовании компонента катализатора для синтеза катализатора полимеризации диеновых углеводородов приведет к снижению самой активности процесса полимеризации и к ухудшению качества дегазации и сушки каучука, к увеличению энергозатрат.

Кроме того, применение очень разбавленных водных растворов соляной кислоты способствует увеличению кислых стоков и необходимости использования дорогостоящего коррозионно-стойкого оборудования.

Целью изобретения является увеличение выхода целевого продукта и повышение эффективности использования сырья и энергоресурсов.

Указанная цель достигается тем, что в предлагаемом способе получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов путем взаимодействия оксида неодима или его соли с карбоновой кислотой с 8-20 атомами углерода в среде растворителя, проводимого в присутствии галогенсодержащей кислоты и/или кислоты Льюиса при непрерывном перемешивании, осуществляют взаимодействие оксида неодима или его соли, карбоновой кислоты и галогенсодержащей кислоты и/или кислоты Льюиса в среде растворителя непосредственно в процессах диспергирования и непрерывного возобновления реакционной поверхности, проводимого при поверхности перетира 0,055-5,0 м2 на 1 л объема реакционной массы; причем взаимодействие оксида неодима или его соли проводят при мольном соотношении карбоновая кислота: неодим от 3,3:1,0 до 5,0:1,0; процессы диспергирования оксида неодима или его соли, карбоновой кислоты и галогенсодержащей кислоты и/или кислоты Льюиса и непрерывного возобновления реакционной поверхности осуществляют как последовательно, так и одновременно в течение 1,0-3,0 ч, причем при необходимости реакционную массу циркулируют; при последовательном осуществлении процессов диспергирования реакционной массы и непрерывного возобновления реакционной поверхности диспергирование проводят до достижения конверсии 75-85%, затем завершают взаимодействие непрореагировавшего оксида неодима или его соли при непрерывном возобновлении реакционной поверхности в течение 0,5-1,0 ч; синтез компонента катализатора полимеризации диеновых углеводородов в процессе диспергирования проводят, предпочтительно, при частоте вращения мешалки 500-2000 мин-1. Возобновление реакционной поверхности оксида неодима или его соли осуществляют при помощи бисерных, шаровых, дисковых мельниц, роторно-пульсационных диспергаторов или других устройств, обладающих поверхностью перетира 0,055-5,0 м2 на 1 л объема реакционной массы.

Взаимодействие оксида неодима или его соли с карбоновой кислотой дополнительно инициируют веществами, образующими с ними устойчивые комплексы, например эфирами, водой, хлоридом водорода, ацетилхлоридом, алкилфосфатами, аминами, ацетилацетоном. В качестве растворителя, предпочтительно, используют алифатические, циклоалифатические, ароматические углеводороды, их смеси, галогенорганические соединения.

В отличие от известного способа осуществлением процесса получения компонента катализатора при диспергировании продуктов взаимодействия и непрерывном возобновлении реакционной поверхности, уменьшением мольного соотношения карбоновая кислота: неодим достигают уменьшения удельных расходов исходного сырья и повышения выхода неодимкарбоксилата, стабилизации содержания целевого продукта и карбоновой кислоты. Благодаря непрерывному возобновлению реакционной поверхности при взаимодействии оксида неодима или его соли с карбоновой кислотой получают неодимкарбоксилаты с очень низким содержанием непрореагировавших карбоновых кислот, солей, кислот и воды, чем достигают высокой активности катализатора для полимеризации диеновых углеводородов. Этим способствуют увеличению величины сухого остатка раствора полимера и уменьшению энергозатрат при получении каучуков.

Кроме того, повышением чистоты компонента катализатора по содержанию различных примесей увеличивают стабильность самого компонента катализатора и срок его хранения, что является очень важным фактором в промышленных условиях получения диеновых полимеров с высоким содержанием цис-1,4-звеньев.

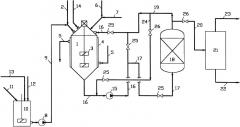

Предлагаемый способ получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов осуществляют, например, по приведенной на чертеже схеме следующим образом.

В диссольвер 1 по линии 2 подают растворитель, в качестве которого используют алифатические, циклоалифатические, ароматические углеводороды, их смеси, галогенорганическое соединение, в частности гексан, циклогексан, нефрас, их смеси, хлорбензол. После заполнения диссольвера растворителем до заданного уровня включают мешалку 3 и начинают обогрев диссольвера горячей циркуляционной водой, подаваемой в рубашку 4 по линии 5. Начинают загрузку оксидом неодима или его солью, которые подают по линиям 6 и 7 соответственно. Галогенсодержащую кислоту и/или кислоту Льюиса подают в диссольвер 1 насосом 8 по линии 9 в водном растворе, приготовленном в аппарате 10. Воду в аппарат 10 направляют по линии 11. При необходимости по линии 12 в аппарат 10 вводят вещества, образующие с оксидом неодима или его солями, с карбоновой кислотой устойчивые комплексы, например воду, хлорид водорода, ацетилхлорид, алкилфосфаты, амины, ацетилацетон. В качестве солей неодима используют, например, нитрат неодима, хлорид неодима и их гидраты, перхлорат неодима гидрат, сульфат неодима гидрат, ортофосфат неодима.

В качестве галогенсодержащей кислоты используют, например, хлорид водорода, фторид водорода, а в качестве кислот Льюиса применяют, например, хлориды алюминия, хлориды неодима, хлориды железа, хлориды кремния, цинка, никеля, олова, кобальта. Кислоту Льюиса подают также в аппарат 10 по линии 13.

В качестве карбоновых кислот используют карбоновые кислоты с 8-20 атомами углерода, их подают в диссольвер 1 по линии 14. Мольное соотношение карбоновой кислоты к неодиму выдерживают равным (3,3-5,0): 1,0.

Диспергирование оксида неодима или его соли в диссольвере 1 в среде растворителя, карбоновой кислоты и инициатора осуществляют при температуре 50-85°С, предпочтительно, 55-70°С при частоте вращения мешалки 100-3000 мин-1, предпочтительно, 500-2000 мин-1 При необходимости процесс диспергирования проводят при циркуляции реакционной массы, проводимой при помощи насоса 15, подающего реакционную массу по линии 16 снова в диссольвер 1.

Непрерывное возобновление реакционной поверхности, проводимое при поверхности перетира 0,055-5,0 м2 на 1 л объема, предпочтительно при 0,5-1,5 м2 на 1 л объема, осуществляют при помощи бисерных, шаровых, дисковых мельниц, роторно-пульсационных диспергаторов или других устройств, обеспечивающих достижение указанной поверхности перетира непрореагировавшего оксида неодима или его соли в процессе взаимодействия с карбоновой кислотой, галогенсодержащей кислотой и кислотой Льюиса и другими инициаторами процесса.

Скорость ометания поверхности при перетире выдерживают в пределах 20-500 мин-1.

Процесс диспергирования оксида неодима или его соли, карбоновой кислоты, галогенсодержащей кислоты и/или кислоты Льюиса и непрерывного возобновления реакционной поверхности осуществляют как последовательно, так и одновременно в течение 1,0-3,0 ч. При необходимости реакционную массу циркулируют с кратностью циркуляции от 1 до 10 ч-1.

В отличие от известного способа осуществлением диспергирования и непрерывного возобновления реакционной поверхности достигают интенсификации процесса взаимодействия исходных веществ при оптимальной температуре, исключающей образование побочных продуктов и при удельных расходах исходных веществ незначительно превышающих расходы, рассчитанные по стехиометрии. Благодаря такому оформлению процесса получения неодимкарбоксилатного компонента катализатора взаимодействие оксида неодима или его соли проводят при мольном соотношении карбоновая кислота: неодим от 3,30:1 до 5,0:1,0. Этим достигают низкого содержания карбоновой кислоты в компоненте катализатора полимеризации диеновых углеводородов, практически более чем в 2-3 раза меньшего, чем в известном способе.

При последовательном осуществлении процессов диспергирования исходных веществ реакции и возобновления реакционной поверхности непрореагировавшего оксида неодима или его соли путем перетира реакционной массы после достижения 75-85% конверсии неодима в неодимкарбоксилатное соединение реакционную массу из диссольвера 1 насосом 15 по линии 16, затем по линии 17 направляют в аппарат 18 и далее по линии 19 и 16 возвращают в диссольвер 1. Реакционную массу подвергают возобновлению реакционной поверхности в мельнице, роторно-пульсационном диспергаторе или другом аппарате в течение 0,5-1,0 ч, затем реакционную массу выводят на отстой по линии 20 в аппарат 21, в котором проводят также разделение на водный слой, выводимый по линии 22 и на углеводородный слой, отбираемый в виде целевого продукта - неодимкарбоксилатного компонента катализатора по линии 23.

При одновременном осуществлении процессов диспергирования оксида неодима или его соли, карбоновой кислоты и/или кислоты Льюиса и непрерывного возобновления реакционной поверхности непрореагировавших оксида неодима или его соли длительность процесса взаимодействия выдерживают в пределах 1,0-3,0 ч, причем при необходимости реакционную массу циркулируют.

В этом случае реакционную массу из диссольвера 1 насосом 15 по линиям 16 и 17 пропускают через аппарат 18 и далее по линиям 19 и 16 или по линии 24 ее возвращают в диссольвер. Указанные контуры осуществляют при помощи вентилей 25 и 26.

В отличие от известного способа получения неодимкарбоксилатного компонента катализатора предлагаемым способом обеспечивают получение целевого продукта с низким содержанием солей и кислот, что становится возможным благодаря возобновлению реакционной поверхности продуктов взаимодействия и более эффективному их использованию.

Заметим, что аппарат 18, в качестве которого могут использовать роторно-пальцевые смесители типа РПС или смесители с излучателем типа ГАРТ, роторно-пульсационные диспергаторы, дисковые смесители, шаровые или бисерные мельницы при необходимости устанавливают перед насосом 15 (на схеме не показано). Кроме того, вводимую и реакционную воду, а также растворитель при необходимости удаляют путем испарения в роторных или в обычных испарителях под вакуумом при температурах 50-60°С (на схеме не указано).

Приготовленный неодимкарбоксилатный компонент катализатора подают на полимеризацию диеновых углеводородов, в качестве которых, предпочтительно, используют бутадиен и изопрен.

Предлагаемый способ получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов иллюстрируют следующими примерами.

Пример 1

Неодимкарбоксилатный компонент катализатора полимеризации диеновых углеводородов получают по предлагаемому способу.

В обогреваемую колбу объемом 1 л, снабженную механической мешалкой с частотой вращения 1500 ч-1 и штуцером для вывода реакционной массы, загружают 78,16 г очищенного гексана и 23,36 г оксида неодима. Перемешивают смесь и доводят температуру до 55°С, вводят 2,0 мл дымящейся хлористоводородной кислоты концентрацией 35 мас%, разбавленной в 10 мл воды. Добавляют 78,47 г неодекановой кислоты. Реакционную массу циркулируют через аппарат, заполненный бисером с размером диаметра 2 мм и длиной 5 мм и общим объемом 100 мл с поверхностью перетира 5,0 м2/л объема. Скорость ометания поверхности выдерживают 25 мин-1. Время реакции взаимодействия оксида неодима с неодекановой кислотой при одновременном диспергировании продуктов взаимодействия и возобновлении реакционной поверхности в процессе перетира реакционной массы при помощи бисера выдерживают 1 ч. Кратность циркуляции реакционной массы 5 ч-1 Мольное соотношение неодекановой кислоты к неодиму 3,32:1,0.

Получено 90,3 г неодеканоата неодима в виде сиреневого раствора с содержанием неодеканоата неодима 46,9 мас.% и 3,9 мас.% неодекановой кислоты. Выход неодеканоата неодима 100%.

По известному способу выход неодеканоата неодима составил 94%, содержание неодеканоата неодима в растворе компонента катализатора 45,9 мас.%, содержание неодекановой кислоты 4,76 мас.%. Температура взаимодействия 55°С, продолжительность взаимодействия 1 ч. Мольное соотношение неодекановая кислота к неодиму в известном способе составляло 3,32:1,0.

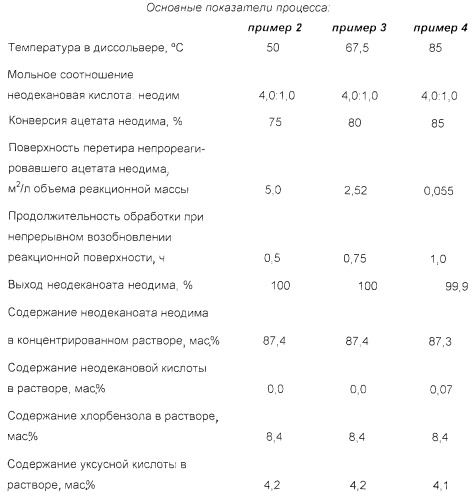

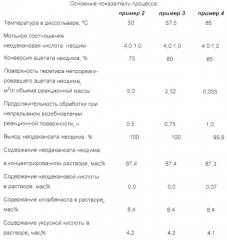

Примеры 2-4

Неодимкарбоксилатный компонент катализатора получают по предлагаемому способу.

В лабораторный диссольвер с вариатором и мешалкой с частотой вращения 2250 мин-1 загружают 2 л хлорбензола, 80,5 г ацетата неодима и 172,5 г неодекановой кислоты (версатовой кислоты) После достижения 75-85% конверсии ацетата неодима реакционную массу выгружают и подвергают непрерывному возобновлению реакционной поверхности при помощи шаровой и бисерной мельницы, а также дискового смесителя. После обработки в течение 0,5-1,0 ч при скорости ометания поверхности перетира 50 мин-1 продукт выгружают и подвергают испарению растворителя под вакуумом 30 мм рт.ст. и температуре 57°С. Затем определяют содержание неодимнеодеканоата, неодекановой кислоты и выход неодимнеодеканоата. Хлорбензол, полученный обычным или окислительным хлорированием бензола на катализаторах, содержит свободный растворимый хлор или хлористый водород в количествах, достаточных для осуществления процесса без специальной их добавки.

Раствор неодимнеодеканоата, содержащий 87,3-87,4 мас.% компонента катализатора полимеризации диеновых углеводородов отмывают от уксусной кислоты и после отстоя, отделения от воды используют для приготовления катализатора полимеризации диеновых углеводородов. Получают 228,0 г раствора компонента катализатора, содержащего 91,2 мас.% неодеканоата неодима. Неодеканоат неодима при мольном соотношении неодекановая кислота: неодим, равном 4:1, имеет формулу Nd H(C9H19COO)4, в частности, при использовании ацетата неодима.

Пример 5

Неодеканоат неодима получают по предлагаемому способу. В стеклянную колбу емкостью 150 мл загружают 0,202 г шестиводного алюминия хлорида, 2,9 мл 40%-ного раствора дифенилоксида в толуоле (d=0,93 г/мл), 5,06 г окиси неодима и 20,8 г неодекановой кислоты. Мольное соотношение неодекановая кислота: неодим равно 4,013:1,0. Указанную смесь подогревают до 60°С, предварительно подав в колбу 60 мл смеси циклогексана с нефрасом. Включают мешалку с частотой вращения 1250 мин-1, процесс продолжают в течение 1 часа, затем выгружают и перемешивают в бисерной мельнице с поверхностью перетира 2,5 м2/л объема при температуре 50°С при скорости ометания поверхности перетира 75 мин-1 в течение 1 часа. После отстоя выгружают 85,2 мл фиолетового раствора неодеканоата неодима, содержащего 24,77г неодеканоата неодима (33,3 мас.% в растворе). Выход неодеканоата неодима 100%.

В известном способе получают неодеканоат неодима с выходом 92 мас.% и с содержанием в растворе 5,5 мас.% неодима, 8,48 мас.% неодекановой кислоты и 0,24 мас.% воды.

Пример 6

В металлический реактор с мешалкой емкостью 250 мл загружают 0,922 г шестиводного хлористого алюминия, растворенного в 10 мл воды (рН раствора 2,87 при 20°С), 80 мл гексана и 11,68 г оксида неодима. Смесь перемешивают при частоте вращения мешалки 1500 ч-1 и добавляют 45 г неодекановой кислоты.

Мольное соотношение неодекановая кислота: неодим равно 3,76:1,0. Взаимодействие проводят в течение 1,5 часов при 55°С. Выгружают 122 мл (120,4 г) фиолетового раствора неодеканоата неодима, который помещают в шаровую мельницу с поверхностью перетира 0,13 м2/л объема и подвергают возобновлению реакционной поверхности при скорости ометания поверхности перетира 35 мин-1 при температуре 50°С в течение 1 часа. Выход неодеканоата неодима 100%, содержание неодеканоата неодима в растворе 37,9 мас.%, неодекановой кислоты - 7,65 мас.% и 10,69 мас.% воды.

После отстоя и отделения от воды получают 108,8 г раствора неодеканоата неодима, содержащего 41,95 мас.% неодеканоата неодима, 8,46 мас% неодекановой кислоты и 0,28 мас.% воды.

В известном способе выход неодеканоата неодима составил 92 мас.%. Компонент катализатора содержал 8,02 мас.% неодима, 11,58 мас.% свободной неодекановой кислоты и 0,33 мас.% воды.

Пример 7

В металлический реактор емкостью 1 л загружают 23,36 г оксида неодима, 180 мл смеси циклогексана с нефрасом, 83,0 г неодекановой кислоты, 10 мл 0,88 моль/л раствора четыреххлористого кремния в смеси циклогексана с нефрасом. Включают мешалку с частотой вращения 3000 мин-1. Взаимодействие в процессе диспергирования проводят 2 часа при температуре 50°С. Мольное соотношение неодекановая кислота: неодим равно 3,468:1,0. Затем реакционную массу выгружают и помещают в роторно-пульсационный диспергатор с поверхностью перетира 1,5 м2/л реакционного объема и скоростью ометания поверхности перетира 100 мин-1. Возобновление реакционной поверхности проводят в течение 0,5 ч при 50°С. Выгружают продукт в количестве 290 мл. Выход неодеканоата неодима 100%, содержание его в растворе 35,3 мас.%, содержание свободной неодекановой кислоты 4,05 мас.%.

Пример 8

В металлический реактор с мешалкой емкостью 150 мл загружают 5,31 г оксида неодима, 0,226 г шестиводного хлорида алюминия, 0,182 г ацетилацетона, 19,6 г неодекановой кислоты и 110 мл смеси циклогексана с нефрасом. Начинают диспергирование исходных веществ и проводят процесс взаимодействия при частоте вращения мешалки 2000 мин-1 и температуре 50°С в течение 2,5 ч. Выгружают 111,1 г реакционной массы, которую обрабатывают в мельнице с поверхностью перетира 2,5 м2/л объема при скорости ометания поверхности перетира 75 мин-1 при температуре 50°С в течение 0,5 ч.

Выход неодеканоата неодима 100 мас.%. Мольное соотношение неодекановая кислота: неодим равно 3,58:1,0. Содержание неодеканоата неодима в растворе 18,67 мас.%, свободной неодекановой кислоты 3,06 мас.%.

Пример 9

В круглодонную колбу емкостью 100 мл с мешалкой с частотой вращения 500 мин-1 вводят 80 мл хлорбензола, 3,2 г неодимацетата и 5,8 г 2-этилгексановую кислоту. Указанную смесь диспергируют в течение 2,5 ч при температуре 70°С, затем выгружают в бисерную мельницу с поверхностью перетира 2,5 м2/л объема и осуществляют процесс взаимодействия при возобновлении реакционной поверхности при скорости ометания поверхности перетира 75 мин-1 в течение 0,5 ч при температуре 50°С. Выгружают продукт и после загрузки в вакуумный испаритель отгоняют растворитель при 50°С и вакууме 10 мм рт. ст. Получают 7,2 г карбоксилата неодима. Выход 94,5 мас.% из-за недостаточной дозировки 2-этилгексановой кислоты (мольное соотношение 2-этилгексановая кислота: неодим равно 3,732:1,0). Карбоксилат неодима формулы Nd H(C8H15COO)4. В известном способе выход карбоксилата составил 74%.

Пример 10

В колбу емкостью 250 мл, снабженную магнитной мешалкой, в атмосфере азота загружают 46,4 ммоля бутадиена-1,3, растворенного в 75 мл смеси циклогексана с нефрасом, 7 мл 1,1 моль/л раствора триизобутилалюминия (ТИБА) и 4,069 г раствора неодеканоата неодима, полученного в примере 5. Добавляют 3 мл 1,0 моль/л раствора диизобутилалюминийгидрида (ДИБАГ), перемешивают 30 мин и добавляют 10 мл 0,07 моль/л раствора этилалюминийсесквихлорида (ЭАСХ) в количестве 2,31 ммоля (по хлору). Полученный каталитический комплекс используют для полимеризации бутадиена-1,3.

В реактор загружают 1100 г бутадиена-1,3, растворенного в 8,4 л смеси циклогексана с нефрасом, нагревают до температуры 40°С, добавляют 1,65 ммоля каталитического комплекса, 6,8 мл 1,0 моль/л раствора ДИБАГ и проводят полимеризацию бутадиена-1,3 в течение 3 часов при температуре 55-60°С до конверсии 93%. Определяют структуру полибутадиена. Содержание цис-1,4 звеньев составляет 98,5%, полидисперсность 3,14.

Пример 11

В колбу, как в примере 10, загружают 7,6 ммоль бутадиена-1,3, растворенного в 50 мл смеси циклогексана с нефрасом, 6,9 мл 1,1 моль/л раствора ТИБА и 2,9 г раствора неодеканоата неодима (1,5 ммоля), полученного в примере 7. Реакционную массу выдерживают 19 часов при 20°С и добавляют в нее 2,9 мл 1,0 моль/л раствора ДИБАГ. Перемешивают 5 минут и используют каталитический комплекс для полимеризации.

В реактор загружают 1045 г бутадиена-1,3, растворенного в 8,2 л смеси циклогексана с нефрасом, нагревают до температуры 40°С, добавляют 1,57 ммоля полученного каталитического комплекса, 7 мл 1,0 моль/л раствора ДИБАГ и 22,5 мл 0,1 моль/л диизобутилалюминийхлорида (ДИБАХ). Проводят полимеризацию 3 часа при 55-60°С до конверсии 97%. Получают полибутадиен с содержанием цис-1,4-звеньев 98,8%, полидисперсность 2,84.

Как видно из примеров, предлагаемым способом получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов достигают практически полного взаимодействия неодима с неодекановой кислотой, благодаря чему получают полимеры с высоким содержанием цис-1,4-звеньев.

1. Способ получения неодимкарбоксилатного компонента катализатора полимеризации диеновых углеводородов путем взаимодействия оксида неодима или его соли с карбоновой кислотой с 8-20 атомами углерода в среде растворителя, проводимого в присутствии галогенсодержащей кислоты и/или кислоты Льюиса при непрерывном перемешивании, отличающийся тем, что осуществляют взаимодействие оксида неодима или его соли, карбоновой кислоты, галогенсодержащей кислоты и/или кислоты Льюиса в среде растворителя непосредственно в процессах диспергирования и непрерывного возобновления реакционной поверхности, проводимого при поверхности перетира 0,055-5,0 м2 на 1 л объема реакционной массы, причем взаимодействие оксида неодима или его соли проводят при мольном соотношении карбоновая кислота: неодим от 3,3:1,0 до 5,0:1,0.

2. Способ по п.1, отличающийся тем, что процессы диспергирования оксида неодима или его соли, карбоновой кислоты, галогенсодержащей кислоты и/или кислоты Льюиса и непрерывного возобновления реакционной поверхности осуществляют как последовательно, так и одновременно в течение 1,0-3,0 ч, причем при необходимости реакционную массу циркулируют.

3. Способ по п.1, отличающийся тем, что при последовательном осуществлении процессов диспергирования реакционной массы и непрерывного возобновления реакционной поверхности диспергирование проводят до достижения конверсии 75-85%, затем завершают взаимодействие непрореагировавшего оксида неодима или его соли при непрерывном возобновлении реакционной поверхности в течение 0,5-1,0 ч.

4. Способ по пп.1-3, отличающийся тем, что в качестве растворителя используют предпочтительно алифатические, циклоалифатические, ароматические углеводороды, их смеси, галогенорганические соединения.

5. Способ по п.1, отличающийся тем, что синтез компонента катализатора полимеризации диеновых углеводородов в процессе диспергирования проводят предпочтительно при частоте вращения мешалки 500-2000 мин-1.

6. Способ по п.1, отличающийся тем, что кислоту Льюиса вводят в процесс диспергирования предпочтительно в эфирах, ацетилацетоне, ацетонитриле, хлорпарафине, хлорбензоле.

7. Способ по пп.1-3, отличающийся тем, что возобновление реакционной поверхности оксида неодима или его соли осуществляют при помощи бисерных, шаровых, дисковых мельниц, роторно-пульсационных диспергаторов или других устройств, обладающих поверхностью перетира 0,055-5,0 м2 на 1 л объема реакционной массы.

8. Способ по п.1, отличающийся тем, что взаимодействие оксида неодима или его соли с карбоновой кислотой дополнительно инициируют веществами, образующимися с ними устойчивые комплексы, например, эфирами, водой, хлоридом водорода, ацетилхлоридом, алкилфосфатами, аминами, ацетилацетоном.