Эластомерные смеси на изобутиленовой основе, обладающие повышенной прочностью и эластичностью и пониженной проницаемостью

Иллюстрации

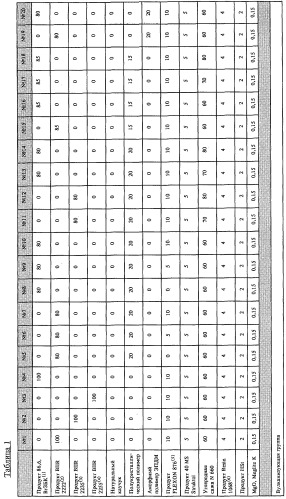

Показать всеИзобретение относится к полимерам на изобутиленовой основе, в частности к галоидированным полимерам, обладающим повышенной прочностью до обработки и повышенной непроницаемостью, а также к способу их получения. Барьерный тонкий слой для резиновых изделий включает полимер на изобутиленовой основе и 3-95 мас.% полукристаллического полимера, обладающего температурой плавления от примерно 25 до примерно 105°С и теплотой плавления от примерно 9 до примерно 50 Дж/г, как это определяют дифференциально сканирующей калориметрией, причем этот тонкий слой невулканизован. Барьерный тонкий слой используют для внутренней оболочки шины и автомобильной камеры. В смеси для резиновых изделий содержится полукристаллический пропиленовый полимер с содержанием примерно 75 мас.% пропиленовых звеньев. Приготавливают смесь на обычном оборудовании резинового производства. Технический результат состоит в улучшении прочности до обработки, относительного удлинения до обработки и релаксационных свойств до обработки при повышенной температуре и в улучшении сопротивления старению и барьерных свойств. 5 с. и 30 з.п. ф-лы, 8 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к полимерам на изобутиленовой основе (ИБП), в частности к галоидированным полимерам на изобутиленовой основе, а более конкретно к бромированному бутилкаучуку, обладающему повышенной прочностью до обработки и повышенной непроницаемостью, а также к способам их получения.

Предпосылки создания изобретения

Для улучшения различных свойств, таких, как эластичность, прочность, непроницаемость для воздуха и т.д., полимеры на изобутиленовой основе смешивают с самыми разными композициями, такими, как натуральный каучук. Известно, что при растяжении натуральный каучук (НК) кристаллизуется, и известно, что он включает фракции очень большой молекулярной массы, причем и то, и другое содействуют проявлению им хороших свойств до обработки. Наличие таких свойств имеет важное значение при изготовлении резиновых изделий из сырых резиновых смесей, в частности таких композитов, как шины, но может иметь важное значение и в экструдированных изделиях, таких, как автомобильные камеры, и формованных изделиях, таких, как уплотнительные приспособления для фармацевтических изделий. Таким образом, когда необходимо улучшить свойства полимеров на изобутиленовой основе до обработки, их смешивают с натуральным каучуком. Однако прочностные свойства полимеров на изобутиленовой основе до обработки противостоят свойствам натурального каучука, в частности при повышенных температурах, до примерно 50°С. Добавление натурального каучука значительно ослабляет барьерные свойства смесей ИБП/НК, что нежелательно для тех целей применения, где требуется низкая проницаемость для газов, в частности при изготовлении шин и автомобильных камер. В смесях с натуральным каучуком пониженной оказывается также стойкость против теплового старения.

Полимеры на изобутиленовой основе, в особенности галоидированные полимеры на изобутиленовой основе, а более конкретно бромированный бутилкаучук, являются композициями, имеющими первостепенное значение для изготовления большинства герметизирующих слоев бескамерных шин, стойких к тепловому старению трубчатых изделий, автомобильных камер и другой известной промышленной продукции, такой, как изделия для фармацевтической промышленности. Используемый в настоящем описании термин "бутилкаучук" служит для обозначения вулканизуемого каучукоподобного сополимера, включающего в общем по массе от примерно 85 до 99,5% изоолефиновых звеньев, содержащих от 4 до 8 углеродных атомов каждый. Такие сополимеры и их получение хорошо известны. Также хорошо известен галоидированный бутилкаучук, в частности бромированный бутилкаучук. Его можно получать обработкой раствора бутилкаучука в органическом растворителе бромом и выделением бромированного бутилкаучука путем его введения в контакт с водяным паром и сушки образовавшейся водной суспензии.

Бромированный бутилкаучук, как правило, включает меньше одного атома брома на углерод-углеродную двойную связь, первоначально содержавшуюся в полимере, или от примерно меньше 3 мас.% брома. Вязкость по вискозиметру Муни галобутильных каучуков, которые могут быть использованы по настоящему изобретению, измеренная при 125°С (ML 1+8), находится в интервале от примерно 20 до примерно 80, более предпочтительно от примерно 25 до примерно 55, а наиболее предпочтительно от примерно 30 до примерно 50. Он представляет собой относительно химически стойкий каучукоподобный полимер, с использованием которого можно готовить смеси и их вулканизовать с получением синтетического каучука, обладающего исключительно высокой непроницаемостью для воздуха, который можно применять при изготовлении внутренних оболочек шин и автомобильных камер.

Бромированный бутилкаучук обладает более высокой степенью реакционной способности, чем бутилкаучук, благодаря чему его можно совмещать с другими ненасыщенными полимерами и с ними совулканизовать, чему препятствует недостаток реакционноспособности у бутилкаучука. Однако вулканизаты бромированного бутилкаучука проявляют хорошую непроницаемость для воздуха, характеристики стойкости к тепловому старению и общую химическую стойкость. Одной из основных целей его применения является изготовление внутренних оболочек для бескамерных шин. В действительности такие герметизирующие слои представляют собой тонкие листы каучука, наклеиваемые на каркас шины совулканизацией с каучуками, из которых состоит каркас шины. Характеристики стойкости к тепловому старению, непроницаемость для воздуха и совулканизуемость бромированного бутилкаучука обуславливают его пригодность к применению при изготовлении внутренних оболочек для автомобильных шин. Другие известные возможности применения галоидированного бутилкаучука включают смеси для изготовления белых боковин автомобильных шин, стойких к тепловому старению трубчатых изделий и автомобильных камер.

Недостатком бутил- и галобутилкаучуков является их недостаточная прочность до обработки. Понятие "прочность до обработки" используют для обозначения прочности, когезионной способности и стабильности размеров резиновых смесей перед их вулканизацией или отверждением. Кроме того, для оценки прочности до обработки в данной заявке использованы характеристики относительного удлинения невулканизованных смесей. Недостаточная прочность до обработки затрудняет переработку и формование резиновых смесей на основе бутилкаучука. Так, например, при изготовлении герметизирующих слоев автомобильной шины необходимо подготовить очень тонкие листы бутилкаучуковой смеси, их наложить на необработанный каркас шины, а затем вулканизовать. Если прочность до обработки у бутилили галобутилкаучуковой смеси оказывается недостаточной, возникает опасность разрыва тонких листов, если не обращаться с ними с очень большой осторожностью.

Некоторые из вышеупомянутых недостатков позволяют устранить известные из уровня техники решения. В US № 4256857 описано повышение прочности невулканизованной резиновой смеси обработкой бромированного бутилкаучука относительно небольшими количествами некоторых органических аминовых соединений. Примеры приемлемых аминовых соединений включают N,N-диметилгексиламин, N,N-диметилдодециламин, N,N-диметилоктадециламин, N,N-диэтилдециламин и N,N-диметилбензиламин. Было установлено, что эти аминовые соединения придают невулканизованной резиновой смеси прочность и позволяют сохранить хорошую способность к переработке. Хотя для повышения прочности резиновой смеси можно проводить реакцию бромированного бутилкаучука и с другими аминовыми соединениями, они обычно также ухудшают способность резиновой смеси к переработке, что, как полагают, объясняется образованием перманентных поперечных сшивок. Однако осуществление такого способа требует экстремального нагрева и затрат времени, что неэффективно или непрактично для процессов быстрого приготовления резиновых смесей в условиях промышленного производства.

В патенте US № 5162409, выданном на имя Morocskowski, описана резиновая смесь, пригодная для применения в протекторах автомобильных шин, включающая галоидированный изобутиленовый каучук, который может служить единственным каучуком в резиновой смеси или одним из компонентов сочетания каучуков. Предпочтительный вариант включает каучуковый компонент, содержащий от 20 до 60 мас.% стирол-бутадиенового каучука, от 20 до 60 мас.% бутадиенового каучука и от 10 до 30 мас.% галоидированного каучука, кремнекислотный усилитель и силанорганическое вулканизующее вещество.

Сказано, что в предпочтительном варианте резиновые смеси включают от 10 до 30 част./100 част. каучука необработанного осажденного диоксида кремния, используемого с эффективным количеством силанорганического связующего вещества, например от 1 до 8 част./100 част. каучука. Однако прочностные свойства изобутиленового каучука или его содержащих смесей до обработки улучшаются несущественно.

Известные из уровня техники решения не позволяют добиться вполне удовлетворительных прочностных свойств до обработки. По настоящему изобретению предлагается новая композиция, которая дает возможность удовлетворить потребность в повышенной прочности до обработки.

Краткое изложение сущности изобретения

В соответствии с одним из объектов настоящего изобретения предлагается смесь, включающая полимер на изобутиленовой основе и полукристаллический полимер (ПКП), который улучшает прочностные свойства невулканизованной резиновой смеси с уменьшенным ухудшением барьерных свойств и свойств окислительного термического старения. Полукристаллические полимеры обычно полусовместимы с полимерами на изобутиленовой основе и обладают температурами плавления кристаллической фазы, которые ниже температур, создаваемых в процессах смешения и формования. По другому варианту предлагается барьерный тонкий слой, включающий полимер на изобутиленовой основе и полукристаллический полимер, где этот полукристаллический пропиленовый полимер обладает температурой плавления от примерно 25 до примерно 105°С и теплотой плавления от примерно 9 до примерно 50 Дж/г, как это определяют ДСК.

В соответствии с еще одним вариантом выполнения настоящего изобретения предлагается смесь, включающая полимер на изобутиленовой основе и полукристаллический пропиленовый полимер, содержание пропиленовых звеньев в котором составляет по меньшей мере примерно 75 мас.%, а также предлагается вариант изобретения, касающийся изделия, представляющего собой эту смесь.

В соответствии с другим вариантом внутренняя оболочка шины или камера включает бромированный бутилкаучуковый полимер и полукристаллический полимер, где этот полукристаллический пропиленовый полимер обладает температурой плавления от примерно 25 до примерно 105°С и теплотой плавления от примерно 9 до примерно 50 Дж/г, как это определяют ДСК.

Подробное описание изобретения

В расширенном варианте выполнения настоящего изобретения смесь включает эластомер на изобутиленовой основе и полукристаллический полимер, который проявляет улучшенные свойства прочности до обработки, относительного удлинения до обработки и релаксации до обработки. Еще одним вариантом выполнения настоящего изобретения является смесь, включающая любой эластомер на изобутиленовой основе и полукристаллический полимер, который проявляет улучшенное сопротивление старению и улучшенные барьерные свойства. Повышения прочности до обработки в соответствии с изобретением добиваются без существенного ущерба для любого из других целевых свойств или перерабатываемости эластомеров на изобутиленовой основе и без отрицательного влияния на последующие процессы вулканизации, которым обычно подвергают эластомеры на изобутиленовой основе, или полезность получаемых таким образом вулканизатов.

Было установлено, что для улучшения прочностных свойств до обработки полимеров на изобутиленовой основе при значительном ослаблении отрицательного влияния на барьерные свойства и свойства окислительного термического старения можно добавлять полукристаллические полимеры (ПКП), предпочтительно класса насыщенных продуктов (без ненасыщенных групп в главной цепи). Эти полимеры обычно полусовместимы с полимерами на изобутиленовой основе и обладают температурами плавления кристаллической фазы, которые ниже температур, создаваемых в процессах смешения и формования. Однако это позволяет улучшить свойства до обработки при совершении с ними манипуляций и некоторых последующих операций переработки, таких, как сборка шины, при температурах, которые ниже температуры плавления кристаллической фазы полукристаллических полимеров.

Предпочтительным полукристаллическим полимером является термопластичный сополимер, предпочтительно статистический, этилена и пропилена, температура плавления которого, по данным ДСК анализа, составляет от примерно 25 до примерно 105°С, предпочтительно в интервале от примерно 25 до примерно 90°С, а более предпочтительно в интервале от примерно 35 до примерно 80°С, и среднее массовое содержание пропиленовых звеньев в котором равно по меньшей мере примерно 75%, более предпочтительно по меньшей мере примерно 80%, а наиболее предпочтительно по меньшей мере примерно 90%. Предпочтительный для применения по настоящему изобретению полукристаллический полимер (ПКП) подробно описан как "First Polymer Component (FPC)" в совместно рассматриваемой заявке США, поданной 13 мая 1999 г., серийный номер 60/133966 (дело № 99В007 у патентного поверенного), которая включена в настоящее описание в качестве ссылки в соответствии с существующей в US патентной практикой. Теплота плавления предпочтительного полукристаллического полимера составляет от примерно 9 до примерно 50 Дж/г, как это определяют ДСК, более предпочтительно от примерно 11 до примерно 38 Дж/г, как это определяют ДСК, а наиболее предпочтительно от примерно 15 до примерно 25 Дж/г, как это определяют ДСК (дифференциальная сканирующая калориметрия).

Предпочтительный по настоящей заявке метод дифференциальной сканирующей калориметрии (ДСК) описывают как следующий. С помощью пробивного штампа из листа предпочтительного полимера, прессованного при приблизительно от 200 до 230°С, в предпочтительном варианте отбирают от примерно 6 до примерно 10 мг образца и отпускают при комнатной температуре в течение 240 ч. По завершении этого периода образец помещают в дифференциальный сканирующий калориметр (прибор Perkin Elmer 7 серии для систем термического анализа) и охлаждают до температуры от примерно -50 до примерно -70°С. Образец нагревают со скоростью примерно 20°С/мин для достижения конечной температуры от примерно 200 до примерно 220°С. Тепловую производительность фиксируют как площадь участка под пиком плавления образца, который, как правило, приходится на максимальный пик от примерно 30 до примерно 175°С, а процесс протекает в температурных пределах от примерно 0 до примерно 200°С. Тепловую производительность как меру теплоты плавления определяют в джоулях. Температуру плавления фиксируют как температуру максимальной адсорбции теплоты в диапазоне температуры плавления образца.

Полукристаллический полимер смешанных полимерных композиций по настоящему изобретению представляет собой способный кристаллизоваться сополимер пропилена и другого альфа-олефина, содержащего меньше 10 углеродных атомов, предпочтительно этилена. Степень кристалличности ПКП возрастает благодаря способным кристаллизоваться стереорегулярным пропиленовым последовательностям. ПКП обладает следующими характеристиками.

Предпочтительный по настоящему изобретению ПКП представляет собой статистический кристаллизующийся сополимер, обладающий узким композиционным распределением. Использованное в настоящем описании понятие "кристаллизующийся" применительно к ПКП характеризует те полимеры или последовательности, которые в недеформированном состоянии являются преимущественно аморфными, но при воздействии механическим напряжением, отжиге или в присутствии кристаллического полимера способны кристаллизоваться. Кристаллизацию определяют ДСК, как изложено в настоящем описании. Без намерения ограничиться этими рамками, полагают, что узкое композиционное распределение первого полимера имеет важное значение. Межмолекулярное композиционное распределение полимера определяют тепловым разделением на фракции в растворителе. Типичным растворителем является насыщенный углеводород, такой, как гексан и гептан. Такой метод теплового разделения на фракции описан ниже. Как правило, приблизительно 75 мас.%, а более предпочтительно 85 мас. % полимера выделяют в виде одной или двух смежных растворимых фракций, а остальную часть полимера - в виде непосредственно предшествующих или последующих фракций. Состав каждой из этих фракций (по массовому процентному содержанию этиленовых звеньев) отличается не более чем на 20 мас.% (относительно), а более предпочтительно 10 мас.% (относительно) от среднего массового процентного содержания этиленовых звеньев всего первого полимерного компонента. Если первый полимерный компонент соответствует результатам вышеупомянутого теста на фракционирование, он характеризуется узким композиционным распределением.

Во всех ПКП длина и распределение стереорегулярных пропиленовых последовательностей соответствует практически неупорядоченной, статистической сополимеризации с образованием кристаллизующегося материала. Хорошо известно, что длина последовательности и распределение связаны с константами сополимеризации. Под практически неупорядоченным сополимером авторы изобретения подразумевают сополимер, для которого произведение констант сополимеризации обычно составляет 2 или меньше. В стереоблочных структурах средняя длина полипропиленовых (ПП) последовательностей превышает длину последовательностей практически неупорядоченных сополимеров аналогичного состава. Распределение ПП последовательностей в прежде известных полимерах со стереоблочной структурой согласуется скорее с распределением в этих блочных структурах, чем с неупорядоченным, практически статистическим распределением. Константы сополимеризации и распределение последовательностей полимера можно определять с помощью 13С-ЯМР-анализа, который указывает на местонахождение этиленовых остатков относительно соседних пропиленовых остатков. Для получения кристаллизующегося сополимера с требуемой степенью неупорядоченности и узким композиционным распределением необходимо применять (1) катализатор с единственным активным участком и (2) полимеризационный реактор с мешалкой с непрерывной подачей хорошо перемешиваемого мономерного сырья, в котором возможна лишь одна полимеризационная среда для практически всех полимерных цепей первого полимерного компонента.

Предпочтительный ПКП характеризуется единственным широким переходом при плавлении. Его определяют ДСК. Как правило, образец ПКП проявляет вторичные пики плавления вблизи основного пика, причем их рассматривают совместно как соответствующие единственной температуре плавления. Самый высокий из этих пиков считают соответствующим температуре плавления. Эти ПКП обладают температурой плавления меньше 105°С, предпочтительно меньше 100°С, и теплотой плавления меньше 45 Дж/г, предпочтительно меньше 35 Дж/г, более предпочтительно меньше 25 Дж/г, как это определяют ДСК.

ПКП композиции по настоящему изобретению включает способные изотактически кристаллизоваться альфа-олефиновые последовательности, т.е. предпочтительно пропиленовые последовательности (по данным ЯМР). Предпочтительная кристалличность первого полимерного компонента в соответствии с одним вариантом составляет от 1 до 65% гомоизотактического полипропилена, предпочтительно в пределах от 3 до 20%, как это определяют по теплоте плавления отожженных образцов полимера.

Средневесовая молекулярная масса ПКП может находиться в пределах от 10000 до 5000000, предпочтительно от 80000 до 500000, при показателе полидисперсности (ППД) в пределах от 1,5 до 40,0, более предпочтительно в пределах от 1,8 до 5, а наиболее предпочтительно в пределах от 1,8 до 3. В предпочтительном варианте значение ML (1+4) при 125°С у ПКП составляет меньше 100, более предпочтительно меньше 75, а наиболее предпочтительно меньше 60.

Низкой степени кристалличности ПКП достигают введением от 5 до 40 мас.% звеньев альфа-олефина, предпочтительно от 6 до 30 мас.% звеньев альфа-олефина, а наиболее предпочтительно он включает от 8 до 25 мас.% звеньев альфа-олефина, а еще более предпочтительно в пределах от 8 до 20 мас.%, наиболее предпочтительно в пределах от 10 до 15 мас.% звеньев альфа-олефина. Эти диапазоны состава ПКП продиктованы целью настоящего изобретения. Альфа-олефины включают один или несколько представителей ряда С2-, С3-С20-альфа-олефинов. Когда содержание меньшего компонента ниже вышеуказанных меньших пределов для композиции ПКП, ПКП является термопластичным и не обладает морфологией разделенных фаз, необходимой для проявления смесями свойств восстановления после растяжения. Когда содержание меньшего компонента выше вышеуказанных верхних пределов для ПКП, смеси проявляют низкий предел прочности при разрыве и морфологию разделенных фаз с грубым диспергированием. Не основываясь на какой-либо теории, полагают, что для кристаллизации с ИБП для проявления преимуществ настоящего изобретения для ПКП необходимо оптимальное содержание изотактической полипропиленовой кристаллической фазы. Как сказано выше, предпочтительным альфа-олефином является этилен.

Долю полукристаллического полимера в смеси ПКП/ИБП по настоящему изобретению можно варьировать в интервале от примерно 3 до примерно 95 мас.%, предпочтительно в интервале от примерно 3 до примерно 60 мас.%, более предпочтительно в интервале от примерно 4 до примерно 45 мас.%, а наиболее предпочтительно от примерно 5 до примерно 30 мас.%.

В качестве полукристаллического полимерного компонента по изобретению можно использовать более одного полукристаллического полимера, как он представлен в настоящей заявке. Предпочтительное число полукристаллических полимеров в данном варианте составляет три или меньше, а более предпочтительно два. Разные полукристаллические полимеры могут характеризоваться разной кристалличностью, лишь бы кристалличность находилась в вышеприведенных диапазонах.

Кристалличность полукристаллического полимера, предпочтительного для смешения с изобутиленовыми полимерами, можно также выразить в процентной степени кристалличности. Тепловую энергию высшего порядка для температуры плавления кристаллической фракции полипропилена оценивают в 189 Дж/г. Иными словами, 100%-ная степень кристалличности соответствует 189 Дж/г. Таким образом, в соответствии с приведенными выше значениями энергии предпочтительная по изобретению полипропиленовая кристалличность составляет от примерно 5 до примерно 30%, более предпочтительно от примерно 6 до примерно 20%, а наиболее предпочтительно от примерно 8 до примерно 15%. Предпочтительная молекулярная масса полимера, выраженная в единицах вязкости по вискозиметру Муни ML (1+4) при 125°С, составляет меньше или равна 30. Испытание на упомянутую в настоящем описании вязкость по вискозиметру Муни проводят в соответствии со стандартом ASTM D-1646. Предпочтительным полукристаллическим полимером является статистический сополимер, полученный из пропиленового мономера, одного или нескольких других мономеров, выбранных из ряда, включающего этилен, альфа-олефины, содержащие от 4 до 8 углеродных атомов каждый, стиролы, и необязательно одного или нескольких диенов. Полукристаллический полимерный компонент может включать небольшие количества звеньев по меньшей мере одного диена, а в более предпочтительном варианте по меньшей мере один из диенов представляет собой несопряженный диен, что содействует вулканизации и другим химическим модификациям. Содержание диеновых звеньев ограничено уровнем, не превышающим примерно 10 мас.%, а предпочтительно не превышающим примерно 5 мас.%. Диен можно выбрать из ряда, включающего те соединения, которые используют для вулканизации этилен-пропиленовых каучуков, предпочтительно этилиденнорборнен, винилнорборнен, дициклопентадиен и 1,4-гексадиен (доступны на фирме DuPont Chemicals).

Вторым компонентом вышеописанных смесей является эластомерный сополимер на изобутиленовой основе. В предпочтительном варианте выполнения изобретения используют полимеры на изобутиленовой основе, более предпочтительно галоидированные полимеры на изобутиленовой основе, а наиболее предпочтительно бромированный бутилкаучук, включая звездообразный бутилкаучук. Полимеры на изобутиленовой основе, входящие в вышеприведенный список, доступны на фирме ExxonMobil Chemical Co. и представлены в патентах US № 2631984, 2964489, 3099644 и 5021509, включенных в настоящее описание в качестве ссылок в соответствии с существующей в США патентной практикой. Полимер на изобутиленовой основе может быть выбран из группы, включающей бутилкаучук, полиизобутилен, статистические сополимеры С4-С7изомоноолефина и пара-алкилстирола, такие, как продукты EXXPRO™, доступные на фирме ExxonMobil Chemical Co. и представленные в патентах US № 5162445, 5430118, 5426167, 5548023, 5548029 и 5654379, включенных в настоящее описание в качестве ссылок в соответствии с существующей в США патентной практикой, а также их смеси. Однако объем настоящего изобретения не ограничен вышеприведенными композициями и может включать любой эластомерный сополимер на изобутиленовой основе.

Улучшение свойств до обработки с незначительными последствиями для барьерных или вулканизационных свойств предлагаемых смесей демонстрируют приведенные ниже данные. Более того, исходя из этих данных можно предположить, что совмещение низкомолекулярного ПКП с ИБП создает возможность для снижения содержания пластификатора, такого, как масло и продукт STRUKTOL MS-40, доступный на фирме Struktol Chemicals, Акрон, шт. Огайо, что позволяет уменьшить барьерные недостатки при одновременном сохранении хорошей перерабатываемости смеси. В предпочтительном варианте в качестве пластификатора используют низкомолекулярный полиизобутиленовый полимер, т.е. полиизобутиленовое масло. Пластификаторы добавляют для достижения приемлемых технологических характеристик, таких, как способность к смешению, вальцеванию, каландрированию, шприцеванию и формованию. Когда добавляют низкомолекулярные ПКП, они также способны выполнять функции пластификаторов, в то время как кристалличность ПКП сохраняет улучшенные свойства до обработки даже при уменьшенной молекулярной массе.

Подходящие смеси для барьерных тонких слоев, таких, как внутренняя оболочка для шины и автомобильные камеры, могут быть приготовлены с применением обычной техники смешения, включая, например, перемешивание, пластикацию на вальцах, приготовление резиновой смеси в шприц-машине, смешение в закрытом смесителе (такое, как с применением смесителя Banbury®) и т.д. Специалисту по приготовлению резиновых смесей хорошо известна последовательность операций при смешении и создаваемая температура, причем целью является диспергирование полимеров, наполнителей, активаторов и вулканизующих веществ в полимерной матрице без накопления чрезмерного количества тепла. Для эффективного процесса смешения применяют смеситель Бенбери, в который загружают полимерные компоненты, наполнители и пластификатор, и композицию перемешивают в течение времени, необходимого для достижения конкретной температуры, обеспечивающей достаточное диспергирование компонентов. В другом варианте полимеры и часть наполнителей (например, от одной до двух третей) смешивают в течение короткого промежутка времени (в частности, от примерно 1 до 3 мин), после чего подмешивают остальную часть наполнителей и масло. Перемешивание продолжают в течение от примерно 5 до 10 мин при высокой скорости вращения ротора, причем за этот период температура смешиваемых компонентов достигает приблизительно 150°С. После охлаждения компоненты перемешивают на второй стадии с помощью вальцов для резиновой смеси или в смесителе Бенбери, и на этой стадии при относительно низкой температуре, в частности от примерно 80 до примерно 105°С, тщательно и равномерно диспергируют вулканизующее вещество и необязательный ускоритель вулканизации. Для специалистов в данной области техники вполне очевидна возможность различных вариантов в процессе смешения, поэтому объем настоящего изобретения какими-либо конкретными методами смешения не ограничен. Смешение проводят с целью тщательно и равномерно диспергировать все компоненты композиции.

Предлагаемую по настоящему изобретению смесь с повышенной прочностью до обработки можно использовать самостоятельно или совмещать с другими каучуками и перерабатывать с теми же компонентами и по таким же методам, как применяемые в случае обычного бромированного бутилкаучука, т.е. с наполнителями, такими, как углеродная сажа, диоксид кремния и глина, с пластификаторами, маслами для наполнения каучука, такими, как изобутиленовое масло, веществами для повышения клейкости, с вулканизующими веществами, такими, как оксид цинка и/или сера, и с дополнительными ускорителями вулканизации или без них. К таким другим каучукам, с которыми можно совмещать бромированный бутилкаучук с прочностью до обработки по настоящему изобретению, относятся те, с которыми можно совмещать бромированный бутилкаучук, такие, как ненасыщенные каучуки, включая натуральный каучук, полиизобутиленовый каучук, этиленовые сополимеры, в частности этилен-циклоолефиновые и этилен-изобутиленовые сополимеры, стирол-бутадиеновый каучук, полибутадиен, полиизопрен и стирол-бутадиеновые полимеры, и менее ненасыщенные каучуки, в частности этилен-пропилен-диеновые полимеры (ЭПДМ). ЭПДМ является обозначением по стандарту ASTM для тройного сополимера этилена с пропиленом и несопряженным диолефином. Предпочтительным ЭПДМ является тройной сополимер сорта VISTALON 2300®, доступный на фирме Exxon Chemical Company. Другие приемлемые полимеры представлены в патентах US № 5763556 и 5866665, которые включены в настоящее описание в качестве ссылок в соответствии с существующей в США патентной практикой.

Предлагаемую по настоящему изобретению смесь с повышенной прочностью до обработки можно самостоятельно или в сочетании с другими каучуками вулканизовать реакцией с вулканизующими группами, хорошо известными в данной области техники, причем такие вулканизующие группы используют в обычных количествах. Полимерные смеси, например те, которые используют при изготовлении шин, обычно вулканизуют. Известно, что физические свойства, эксплуатационные характеристики и долговечность вулканизованных резиновых смесей непосредственно связаны с числом (плотностью) поперечных сшивок и типом поперечных сшивок, образующихся во время реакции вулканизации (см., например, работу The Post Vulcanization Stabilisation for NR. W.F.Helt, B.H.To & W.W.Paris, Rubber World, август 1991, с.18-23, которая включена в настоящее описание в качестве ссылки). Обычно полимерные смеси можно сшивать добавлением молекул вулканизующего вещества, например серы, цинка, других металлов, инициаторов радикальной полимеризации и т.д., с последующим нагревом. Процесс по такому методу можно ускорить, а при вулканизации эластомерных смесей ускорение используют часто. Механизм ускоренной вулканизации натурального каучука включает сложные взаимодействия между вулканизующим веществом, ускорителем вулканизации, активаторами и полимерами. В идеальном варианте при образовании эффективных поперечных сшивок, которые связывают между собой две полимерные цепи и повышают в целом прочность полимерной матрицы, расходуется все имеющееся вулканизующее вещество. В данной области техники известны самые разнообразные вулканизующие вещества, которые включают, хотя ими их список не ограничен, следующие продукты: оксид цинка, стеариновую кислоту, тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), бензотиазилдисульфид (МБТС), дигидрат гексаметилен-1,6-бистиосульфатдинатриевой соли (продукт ERP 390), 2-(морфолинотио)бензотиазол (МБЗ или МОР), смеси 90% МОР и 10% МБТС (продукт МОР 90), N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ) и МС-сера. Кроме того, в данной области техники известны самые разнообразные вулканизующие группы (см., например, Formulation Design and Curing Characteristics of NBR Mixes for Seals. Rubber World, сентябрь 1993, с.25-30, которая включена в настоящее описание в качестве ссылки). Количество других компонентов смеси находится в диапазонах, которые в данной области техники известны.

Учитывая цели настоящего описания, свойства определяли следующим образом.

I. Прочность до обработки/релаксация напряжения

Испытания на прочность до обработки проводят в соответствии с нормативами, приведенными в стандарте ASTM D-41287.

А. Подготовка образца. Образцы листового материала для испытаний готовят из пластицированного на вальцах образца размерами 102×102×6,0 мм и массой приблизительно 85±5 г. Невулканизованный образец при комнатной температуре внутри формы помещают между листами Mylar, отмечая направление вальцового "зерна". Форму загружают в вулканизационный пресс, в котором задана температура приблизительно 100°С, и прессуют в общей сложности в течение приблизительно пяти минут: в течение двух минут под низким давлением (приблизительно 7800 фунтов) и в течение трех минут под высоким давлением (30000 фунтов). Далее формованный листовой материал удаляют и до испытания оставляют для кондиционирования при комнатной температуре в течение по меньшей мере приблизительно 24 ч.

Б. Испытание. Предпочтительная стандартная температура испытания составляет 23±2°С (в открытой атмосфере лаборатории) или 40°С. Образцы испытывают с помощью испытательной машины Instron, в которой задают следующие рабочие параметры:

динамометрический элемент: 1000 Н

пневматические зажимы: при заданном давлении воздуха 30 фунтов/кв.дюйм

скорость движения ползунка: 127 мм/мин

скорость движения ленты самописца: 50 мм/мин

полная шкала: 25 Н

расстояние между зажимами: 25 мм.

С каждой стороны образца подложку из материала Mylar удаляют предпочтительно с помощью ацетона. Измеряют толщину образца и отмечают 25-миллиметровой контрольной меткой. Чтобы предотвратить прилипание концов образца к зажимам их с каждой стороны закрывают материалом Mylar. Образец помещают в зажимы испытательной машины, выравнивая контрольную метку с верхними и нижними кромками зажимов. Образец растягивают на 100% (увеличивая расстояние между зажимами с 25 до 50 мм) или на 200% (увеличивая расстояние между зажимами с 25 до 75 мм). После прекращения деформации за силой натяжения следят до тех пор, пока ее значение не перейдет тот уровень, после которого сила уменьшается на 75% (до 25% от значения, на котором останавливается ползунок).

В. Расчеты. Используя данные размеров образца (ширины и толщины) и значения силы натяжения, рассчитывают:

(I) прочность до обработки: напряжение при 100%-ном растяжении (в точке остановки ползунка)

в Н/мм2=сила (Н)/ширина образца×толщину (мм);

(II) время релаксации (t75): по записям на ленте самописца рассчитывают время, в течение которого усилие (сила) натяжения уменьшается на 75% (от того его значения, когда релаксация начинает смещаться к точке, где усилие уменьшается до 25% от его первоначального значения); время следует считать после остановки ползунка (необходимо исключить 12-секундное время деформации);

(III) средние результаты испытаний трех (3) хороших образцов для каждой смеси; полученные средние значения принимают за прочность до обработки и время до 75%-ного уменьшения усилия.

Г. Нормализация. Полученные для различных материалов значения прочности до обработки и релаксации напряжения можно нормализовать относительно данного материала. Это осуществляют делением каждого полученного эталонного усилия на эталонное усилие для стандартного материала. Для результатов измерений нормализацию следует осуществлять с применением идентичных параметров. Однако после нормализации материалы, параметры которых определяли с одним или несколькими изменениями в испытаниях по определению этих параметров, все-таки можно сравнивать, если стандартный материал является таким же, а при его испытании определяют оба ряда параметров. Так, например, если в испытаниях одного ряда степень уменьшения составляла 75% и 50% в испытаниях другого ряда, результаты обоих рядов могут быть нормализованы для одного и того же стандартного материала, параметры которого определяли в обоих условиях. Поскольку уменьшение протекает в экспоненциальной форме, нормализованное время релаксации не строго зависит от степени уменьшения.

Дальнейшая часть методов испытания представлена в патенте US 5071913, который в полном объеме включен в настоящее описание в качестве ссылки.

Приведенный ниже пример включает данные, которые иллюстрируют установленные опытным путем улучшения относительного удлинения до обработки, прочности до обработки и релаксационной целостности материала барьер